环保型磷化液环保吗(引入α-磷酸锆在碳钢上加速形成具有增强耐腐蚀性的磷酸锌涂层)

Posted

篇首语:少年辛苦终身事,莫向光阴惰寸功。本文由小常识网(cha138.com)小编为大家整理,主要介绍了环保型磷化液环保吗(引入α-磷酸锆在碳钢上加速形成具有增强耐腐蚀性的磷酸锌涂层)相关的知识,希望对你有一定的参考价值。

环保型磷化液环保吗(引入α-磷酸锆在碳钢上加速形成具有增强耐腐蚀性的磷酸锌涂层)

一、摘要

• α-磷酸锆(α-ZrP)用作磷化涂料的新型环保促进剂。

• α-ZrP有效提高磷化效率,减小磷化粒径,形成更致密的磷化膜。

• α-ZrP 使磷酸盐涂层的耐腐蚀性能提高一个数量级。

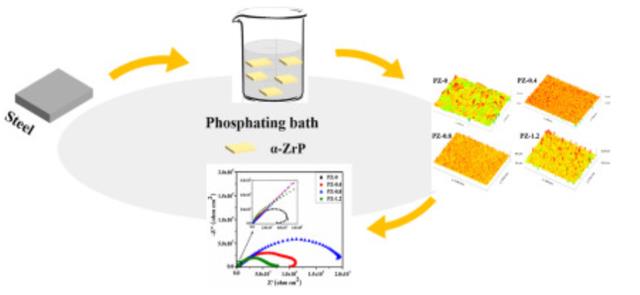

在这项研究中,α-磷酸锆 (α-ZrP) 用作碳钢磷酸盐涂层的促进剂。通过掺入α-ZrP可以获得更致密的磷酸盐涂层,并具有增强的耐腐蚀性。采用扫描电子显微镜(SEM)观察磷化过程中磷酸盐晶体的生长和磷酸盐涂层的表面形貌。通过X射线衍射(XRD)光谱分析磷酸盐晶体组成。还进行了涂层重量和表面粗糙度测试。所有这些表征的结果表明,α-ZrP 的加入降低了磷酸盐晶体的尺寸、涂层重量并降低了涂层粗糙度。动电位极化和电化学阻抗谱(EIS)测试表明,α-ZrP的加入有效地提高了磷酸盐涂层的耐腐蚀性(即腐蚀速率降低了一个数量级)。磷化液中α-ZrP的最佳浓度为0.8 g/L时,得到最小腐蚀速率(0.17 mpy)。

二、介绍

它通常经过化学处理,在金属表面形成涂层,以保护金属免受腐蚀。磷酸盐转化膜具有环保、易操作、附着力好、耐磨性好、润滑性能好等优点,是最常用的金属防护涂料之一。在各种类型的磷酸盐涂料中,磷酸锌转化涂料在汽车、加工和家电行业的应用更为广泛。但由于其多孔结构,磷酸盐涂层的耐腐蚀性不令人满意。此外,磷化是一个相对耗时的过程,因为阴极反应释放的氢气会引起极化。

促进磷化过程和增强耐腐蚀性的最常用方法是化学加速。各种化学促进剂包括金属离子、氧化物质和纳米粒子都被引入以促进磷酸盐涂层的形成。在磷化液中引入Mn 2+、Ni +、Ca 2+等金属离子有利于晶体成核和晶粒细化。氧化物化学促进剂主要包括硝酸盐、亚硝酸盐、氯酸盐和钼酸盐。然而,这些氧化物促进剂中的大多数对人体有毒且有害。如今,市场呼唤环保替代品,以应对更严格的环境保护法规和对人类健康的日益关注。在这种情况下,纳米粒子加速器进入了业界的视野,并在近几年引起了广泛关注。纳米粒子的物种多样性及其大的比表面积赋予它们作为磷化促进剂的巨大潜在应用。将纳米SiO2引入磷酸盐涂层中以改善微观结构以及耐腐蚀性。结果表明,纳米SiO 2的引入有效地减小了晶体粒径,磷酸盐涂层变得更致密,因此环保的纳米SiO2将取代传统的亚硝酸盐。使用纳米ZrO2加速磷化过程,结果表明ZrO2增加了成核位点的数量,细化了晶体粒径,促进了磷酸盐晶体的析出。耐腐蚀性大大提高。掺入了纳米TiO2颗粒进入沉积在低碳钢上的磷酸锌涂层中,使磷酸锌涂层具有更高的涂层重量、更少的缺陷和更好的耐腐蚀性能。腐蚀速率比磷酸盐涂层空白样品降低3倍。还研究了纳米ZnO对磷酸盐涂层的影响,结果表明纳米 ZnO 产生的磷酸盐涂层具有更重的涂层重量、更好的表面屏蔽和增强的耐腐蚀性。

除了球形纳米颗粒外,二维纳米片还用作磷酸盐促进剂,如氧化石墨烯(GO)和氮化硼,它们对磷酸盐涂层的促进作用也很显著。上述纳米粒子依靠其较大的比表面积捕获金属离子并形成物理屏障来促进磷酸盐涂层。α-ZrP,化学式为Zr(HPO 4 ) 2 •H 2 O,是一种阴离子层状化合物,其中Zr原子与磷酸基上的三个氧原子相连。磷酸基团上的另一个磷羟基能够进行质子交换。这些大量的磷羟基导致α-ZrP的强亲水性。此外,α-ZrP 具有很强的离子交换能力。它不断释放质子在表面形成电荷,从而在水中稳定分散。与GO纳米片不同的是,α-ZrP上大量的P-OH使其成为类似于固体酸的层状二维材料,在较宽的pH值范围内的磷酸盐溶液中具有良好的分散稳定性。特别是在以磷酸为主要游离酸成分的磷化液中,α-ZrP具有独特的优势。基于α-ZrP的特性,讨论了稳定TiO2、rGO和蛋白质分散体。α-ZrP还与大量金属离子交换,如Zn 2+、Pb 2+、Fe 2+等,这可能对金属基体与金属基体之间发生的磷酸盐反应产生一定的影响。磷化液,从而改变磷化膜的成分。此外,α-ZrP具有较高的热稳定性、化学稳定性和强的耐酸碱性。因此,我们将α-ZrP 作为促进剂引入磷化液中以促进磷化过程。

在此,α-ZrP 被掺入磷化液中并与磷酸盐晶体一起沉积在钢基材的表面上。扫描电镜观察磷酸盐涂层的形貌,表明磷酸盐晶体颗粒变小,涂层更致密。EDS映射和XRD用于表征磷酸盐涂层的化学成分。基于上述结果,提出了α-ZrP加速磷化过程的机理。最后,利用动电位极化和 EIS 研究了磷酸盐涂层的耐腐蚀性,证明α-ZrP 磷酸盐涂层的耐腐蚀性提高了一个数量级。

三、实验部分

1、材料

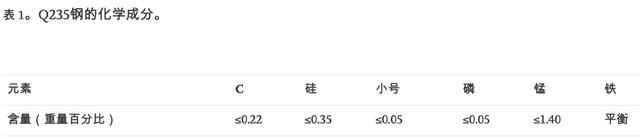

α-ZrP 。Zn(NO3) 2 ·6H2O为分析纯。Zn(H2PO4)2 ·2H2O为分析纯。NaOH和H3PO4(98%)均为分析纯。商品Q235钢板(60mm×60mm×1mm)的化学成分如表1所示。

2、磷化

磷化液,化学成分见表2用精密酸度计测得磷化液pH为2.02±0.3。然后将给定量的 α-ZrP (0-1.2 g/L) 分散在磷化液中并在环境温度下连续超声处理 0.5 h 以获得均匀的混合物。在磷化工序之前,Q235 钢板用 SiC-600 纸抛光以去除锈迹。然后,将试样用10.0% NaOH 在40 °C下脱脂 10 min 以消除氧化物,并用去离子水冲洗。最后,将钢板放入磷化浴中,并在40°C 下静置 20分钟。之后,磷酸盐样品用去离子水洗涤数次,并用压缩空气干燥。α-ZrP的掺入浓度为0 g/L、0.4 g/L、0.8g/L和1.2 g/L。

3、表征和电化学测量

磷化膜重量按公式M = (M 1 -M 2 )/S计算,其中M为单位面积磷化膜重量,M 1为磷化后试件重量,M 2为试件重量磷酸盐涂层被消除,S是钢样品的表面积 。为了测量M 2,将涂层钢板浸入50 °C的特殊溶液中10分钟以完全去除磷酸盐涂层。使用 SEM 和能量色散X 射线光谱 (EDS) 映射通过场发射SEM在 5.0 kV 的加速电压下研究磷酸盐涂层的表面形态、横截面形态和化学成分。使用3DContourgraph在不同样品的5个区域测量磷酸盐涂层的粗糙度 ( Ra )。XRD 使用带有Cu Kα辐射(λ=0.15418)的Bruker D8 ADVANCE衍射仪进行,以 0.01°/s 的扫描速率从 5° - 90° 进行,以检查磷酸盐涂层的晶体结构和 α -ZrP。

采用CHI-660E电化学工作站进行磷酸盐涂层的耐腐蚀性能测试。使用标准的三电极排列,其中饱和 Ag/AgCl 电极、石墨电极和磷酸盐涂层分别用作参比电极、反电极和工作电极。所制备样品的电化学行为在 3.5 wt% NaCl 溶液中进行。电化学阻抗谱 (EIS) 数据是在 100 kHz至10 mHz 频率范围内的开路电位(OCP) 下通过具有10 mV 幅度的正弦扰动的交流电流进行的。在每次 EIS 测试之前,测量稳定OCP 的时间为120秒。EIS测试后,动电位极化以1 mV/s 的扫描速率进行,从阴极到阳极方向(从OCP - 300 mV 到OCP + 300 mV)开始。所有测量均在控制条件下进行至少 3 次,以确保数据的可重复性。最后,分别通过ZSimpWin 软件和Tafel 外推法分析EIS 和动电位极化结果。

四、结果和讨论

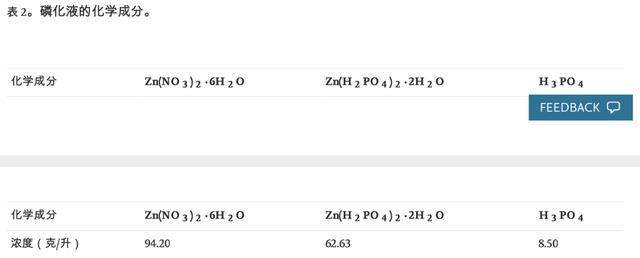

1 . 磷酸盐涂层的重量

磷酸盐涂层的重量如图1所示。所有含α-ZrP的磷酸盐涂层都比空白磷酸盐涂层重(18.8 g/m 2),这证明α-ZrP的加入对磷酸盐晶体的沉积有积极的影响。对于 PZ-0.4、PZ-0.8 和 PZ-1.2,涂层重量分别为 23.5 g/m 2、24.3 g/m 2和 22.1 g/m 2。随着α-ZrP浓度的增加,磷酸盐涂层的重量先增加后减少。

2 . 磷酸盐涂层的形态和化学成分

1). SEM表征

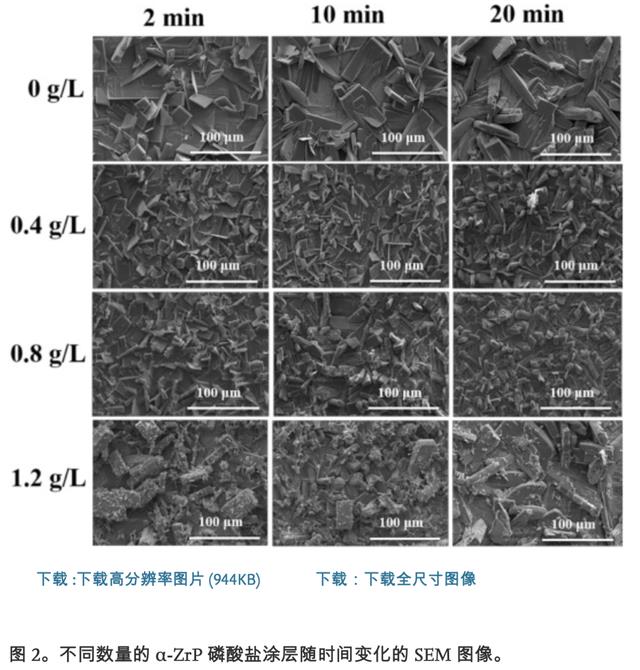

用扫描电镜检测磷酸盐晶体的形貌,见图2。我们发现PZ-0和PZ-1.2的磷酸盐晶体随着磷化时间逐渐长大,但PZ-0.4和PZ-0.8样品的磷酸盐晶体粒径变化不是特别明显。没有α-ZrP的空白磷化处理存在片状磷酸盐晶体颗粒,并且仍然观察到未被磷酸盐晶体覆盖的基材裸露表面,表明磷化过程缓慢并且没有产生足够的磷酸盐晶体以充分屏蔽整个基板。

引入适当浓度(≤0.8 g/L)的α-ZrP,生成更多粒径减小的磷酸盐晶体,形成更致密、更致密的磷酸盐涂层。也可在磷化过程的前2 min,PZ-0.4和PZ-0.8的磷酸盐晶体数量远多于其他两个样品,金属基材的暴露面积相对较小。进一步增加α-ZrP的浓度,磷酸盐晶体的尺寸依次增大,在磷酸盐晶体表面观察到大量吸附颗粒,如放大的SEM图像所示(图3)。磷酸盐晶体尺寸随时间的变化与磷酸盐晶体的数量有一定的关系。由于添加的α-ZrP小于0.8 g/L,有效地加速了磷化过程,生成更多的磷酸盐晶体。结果,磷酸盐晶体的生长速度更快,磷酸盐晶体之间的间隙很小,从而产生更小的磷酸盐晶体以及更致密的涂层,如 PZ-0.4 和 PZ-0.8 所观察到的。对于10分钟的磷化处理,PZ-0.4 和 PZ-0.8 样品的表面已基本被磷酸盐晶体覆盖。相比之下,空白磷酸盐涂层PZ-0的表面仍有大量未覆盖的基材表面。PZ-1.2 的情况与 PZ-0 的情况类似。即使在磷化 20 分钟时,铁基体的某些区域仍然暴露在外。过量的α-ZrP颗粒会覆盖在铁基体表面,占据磷酸盐晶体的成核位点。因此,形成的磷酸盐涂层受到更大的影响。此外,磷酸盐晶体的形态也受到α-ZrP的影响。PZ-0主要为片状晶体,并观察到大量相对细长的棒状磷酸盐晶体,并掺入α-ZrP。表明α-ZrP对磷酸盐晶体的生长取向也有一定的影响。随着α-ZrP的掺入,观察到大量相对细长的棒状磷酸盐晶体。表明α-ZrP对磷酸盐晶体的生长取向也有一定的影响。随着α-ZrP的掺入,观察到大量相对细长的棒状磷酸盐晶体。表明α-ZrP对磷酸盐晶体的生长取向也有一定的影响。

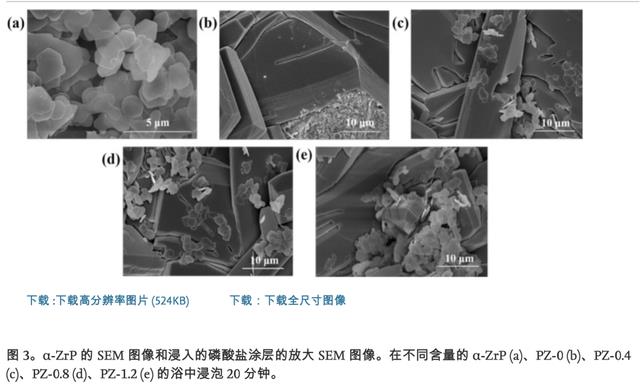

SEM 图像的放大倍数(20 分钟)也显示在图 3中,以清楚地看到磷酸盐涂层中α-ZrP 的存在状态。作为参考,图 3a中的α-ZrP具有约2 μm的典型二维层状结构。空白样品 PZ-0 的基板表面没有被磷酸盐晶体覆盖(图3b)。在较低浓度下,α-ZrP 吸附在磷酸盐晶体表面,或填充磷酸盐晶体之间的空隙(图3 c 和 d)。α-ZrP 在达到较高浓度时会聚集在一起(图3 e)。

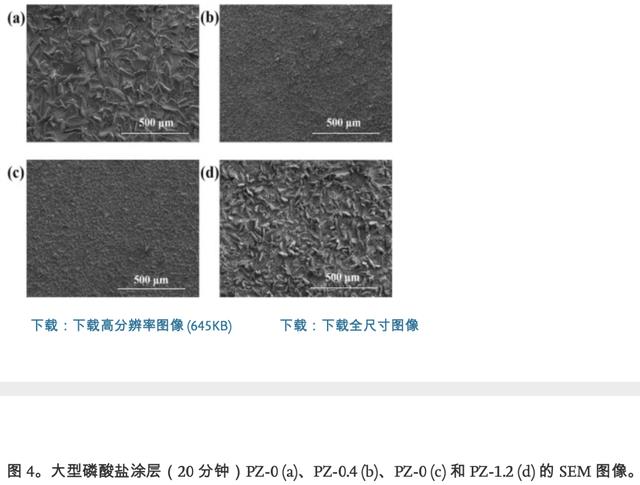

大型磷酸盐涂层(20 分钟)的SEM 图像如图4 所示。它清楚地看到所有磷酸盐晶体大小的差异。此外,还拍摄了磷酸盐涂层的横截面 SEM 图像,以进一步研究促进剂对磷酸盐晶体微观结构的影响。选择 PZ-0 和PZ-0.8 的结果如图 S1所示,其中与 PZ-0 相比,PZ-0.8 观察到相对致密的沉积涂层。可见α-ZrP对磷酸盐晶体的形成有积极作用,有利于提高磷酸盐涂层的耐蚀性。

2). EDS 映射表征

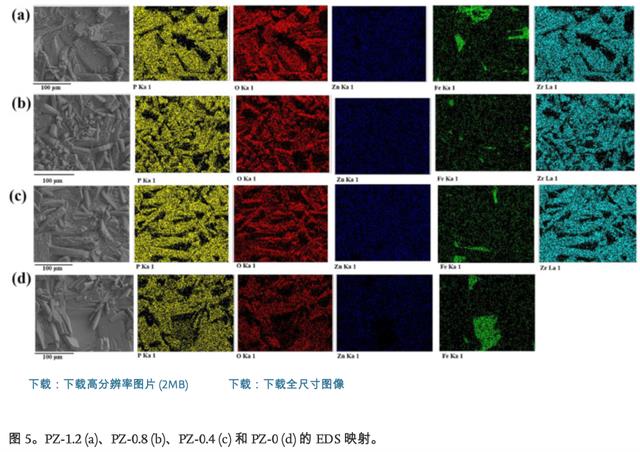

相应磷酸盐涂层的 EDS图如图 5 所示。磷酸盐涂层的主要化学成分是 P、Zn、Fe 和 O [ 22 ]。对于具有 α-ZrP 的磷酸盐涂层,该组合物还包括 Zr。Fe主要来自铁基体。从 PZ-0 样品的 EDS 图中可以看出,空白暴露部分的 Fe 元素密度明显大于外围,这进一步证明了在该位置没有产生足够数量的磷酸盐晶体。同时,在该裸露部分也观察到稀疏的P和O,但没有出现Zn,这表明在这些部分可能形成了一些Fe 3 (PO 4 ) 2析出物。对于PZ-0.8 (图 5 b),只有信号强的 Fe 出现在一个小的受限区域,整个表面的信号稀疏,这表明磷酸盐涂层几乎覆盖了整个基体。此外,Zr均匀分散在整个表面,特别是与P、O和Zn重合,表明在磷化过程中,α-ZrP与磷酸盐晶体共沉积在基材表面,从而均匀分离。

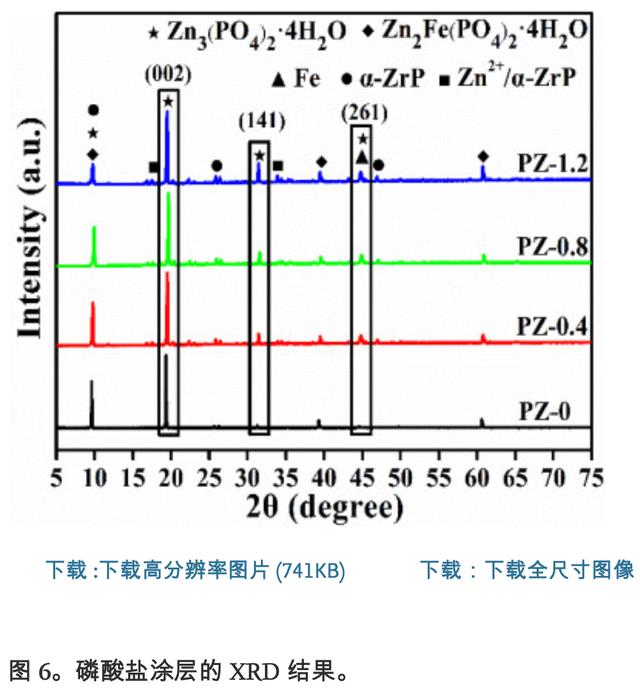

3 . 磷酸盐涂层的XRD

然后用XRD表征磷化膜的相变,所有的XRD图均以最强峰(即Zn3(PO4)2·4H的(002)晶面峰)为基准进行归一化。2Oat19.4°) 如图6所示。此外,α-ZrP 的XRD结果如图 S2 所示。值得注意的是,α-ZrP 的峰也出现在带有 α-ZrP 的磷酸盐涂层中,证实了 α-ZrP 已成功地引入到磷酸盐涂层中。此外,α-ZrP 的 2θ =11.58° 处的峰值移动到 9.66° 的位置。这意味着 α-ZrP 片材没有像原始状态那样紧密堆叠。还有一个Zn 2+的峰/α-ZrP,表明质子和Zn 2+的交换发生在α-ZrP纳米片上。很明显,所有的磷酸盐晶体主要由 Zn3(PO4)2·4H 2O和Zn2Fe(PO4)2·4H2O。这表明α-ZrP 的加入不会影响磷酸盐涂层的组成。然而,随着α-ZrP的加入,Zn3 (PO4)2·4H2的(141)和(261)面的强度O增加,如图6中的黑色矩形所示,这意味着α-ZrP对磷化化学反应有影响,因此磷酸盐晶体生长的取向发生了变化。

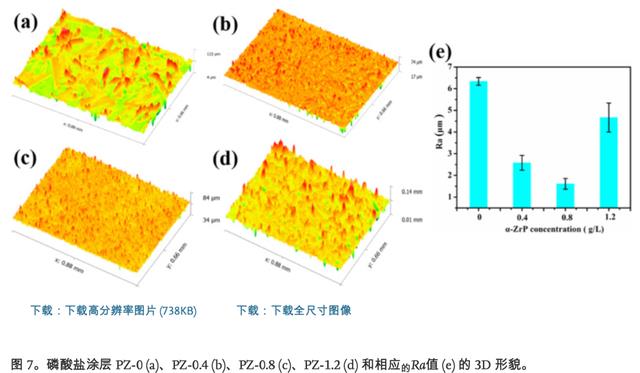

4 . 磷酸盐涂层的粗糙度

如上所述,磷化液中α-ZrP的浓度对磷化膜的组成和形貌有影响。如图7所示,还研究了磷酸盐涂层的表面粗糙度(Ra ,评估轮廓的算术平均偏差) 。通过对每个样品的磷酸盐涂层表面进行五次测试获得平均Ra值。对于PZ-0,由于磷酸盐晶体生长不均匀,磷酸盐晶体尺寸较大,表面明显粗糙,也可见基体裸露部分(如图7a所示)。对应的RaPZ-0 的平均值为6.31 μm。当掺入α-ZrP时,由于磷酸盐晶体较小,磷酸盐涂层的表面变得非常均匀。对于PZ-0.4 和PZ-0.8,Ra分别降低到 2.58 μm 和 1.61 μm。PZ-1.2 的Ra增加到4.67 μm,因为磷酸盐晶体再次变大。此外,从3D形貌看,含有α-ZrP的磷酸盐涂层表面形成大量垂直向上生长的棒状磷酸盐晶体,这与SEM图像观察结果一致。进一步说明α-ZrP影响磷酸盐晶体的生长取向。3D 形态学结果和相应的Ra值表明,α-ZrP有效地降低了磷酸盐涂层的表面粗糙度,从而获得了更致密的磷酸盐涂层。

5 . α-ZrP参与磷酸盐涂层的形成机制

关于磷化膜的形成机理已有很多研究。在磷化过程中会发生以下反应。

Fe + 2H + → Fe 2+ + H 2 ↑ (A)

H PO → H PO - + H + → HPO 2- + 2H + → PO4 3- + 3H + (B)3424 4

2PO 4 3− + 3Fe 2+ + 8H 2 O → Fe 3 (PO 4 ) 2 ·8H 2 O↓ (C)

2Zn 2+ + Fe 2+ + 2PO 4 3− + 4H 2 O → Zn 2 Fe(PO 4 ) 2 ·4H 2 O↓ (D)3Zn 2+ + 2PO 4 3- + 4H 2 O → Zn 3 (PO 4 ) 2 ·4H 2 O↓ (E)

当钢板浸入磷化液时,金属受到酸溶液的侵蚀,发生反应A。在此过程中,由于基体表面的不平整或杂质的存在,铁作为阳极,铁基体表面的杂质(如碳)作为阴极,形成电化学反应并加速反应过程。氢气的释放改变了pH 环境并导致反应 B 发生。随着A、B反应的继续,释放出越来越多的Fe 2+和PO4 3-,磷酸盐溶液中也含有大量的Zn 2+. 当这些离子饱和时,会发生最后三个反应(C、D 和 E),即可溶性磷酸盐晶体转化为不溶性磷酸盐晶体并最终沉积在钢板表面形成磷酸盐涂层的过程。

α-ZrP具有大的负电荷密度以及大的比表面积。因此,当将α-ZrP引入磷化液时,具有丰富表面电荷的α-ZrP与基体表面有很强的相互作用力,吸附在基体上,用作新的阴极(F)。发生反应F,加速析氢反应(A),促进铁基体的电化学腐蚀反应。离子浓度较快达到饱和点,形成磷酸盐晶体。

Fe 2+ + α-Zr(HPO 4 ) H 2 O→α-ZrP···Fe 2+ (F)

此外,吸附在基体表面的α-ZrP对金属离子(Fe 2+和Zn 2+)有很强的吸附能力,也使界面处的离子浓度更快达到饱和点,生成磷酸盐晶体. 因此,α-ZrP促进了磷酸盐晶体的生长并减小了晶体粒径。此外,值得注意的是,α-ZrP 具有很强的离子交换能力。当α-ZrP 掺入磷化液中时,它与大量的Zn 2+发生交换,这由XRD 中的Zn 2+ /α-ZrP 峰确定。吸附在基板表面的Zn 2+ /α-ZrP 将在界面(G)处与Fe 2+进一步发生离子交换。

Zn 2+ /α-ZrP + Fe 2+ →Fe 2+ /α-ZrP + Zn 2+ (G)

这些释放的Zn 2+参与后续反应生成Zn 3 (PO 4 ) 2 ·4H 2 O晶体。这可能是添加α-ZrP促进Zn 3 (PO 4 ) 2 ·4H 2 O

晶体向(141)和(261)晶面生长的原因。综上所述,α-ZrP是一种优良的促进磷化膜致密化的促进剂,有利于提高磷化膜的耐腐蚀性能。

6 . 磷酸盐涂层的耐腐蚀性

为了评估磷酸盐涂层的防腐性能,采用电化学测试包括动电位和 EIS 来表征其耐腐蚀性。

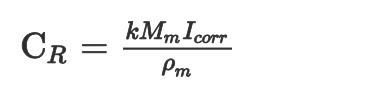

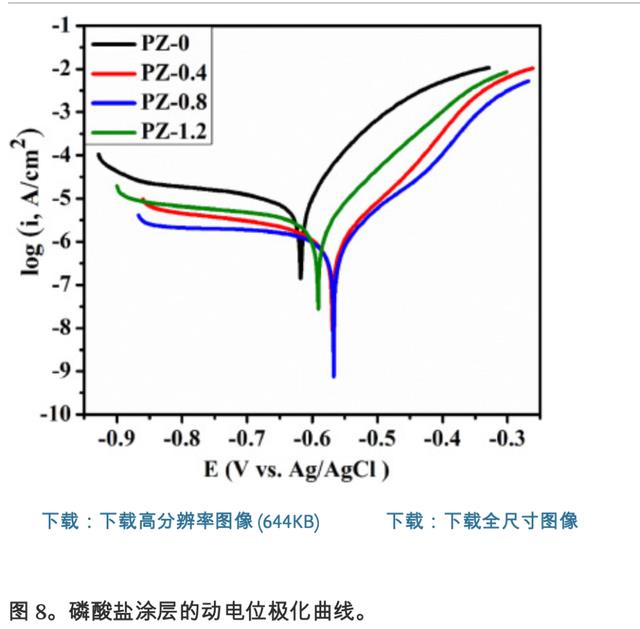

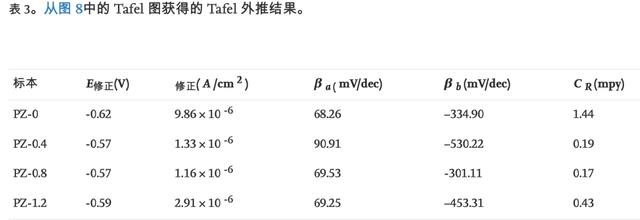

1) 动电位极化表征

图8显示了通过 Tafel 外推法计算的动电位极化曲线和电化学参数,即腐蚀电位(E corr)、腐蚀电流密度(Icorr)、阳极和阴极斜率(β a和β b )(图 1)。S3 ) 列于表3中。在图 8中观察到,与空白磷酸盐涂层相比,掺入的 α-ZrP 磷酸盐涂层的电位正移。更正的电位意味着更好的耐腐蚀性,这表明α-ZrP提高了耐腐蚀性。腐蚀速率(CR ) 评估基体上磷酸盐涂层的腐蚀保护,并由公式计算。

其中k是常数 (3268.6 mol/A),M m是分子量 (56 g/mol),并且ρ m是基板的密度(7.85 g/cm 3)。

如表 3所示,E corr呈现先增大后减小的趋势,I corr呈现相反的趋势。当α-ZrP的添加量为0.8 g/L时,E corr的最大值为-0.57 V,I 的最小值为1.16 × 10 -6 A/cm 2,代表最佳的耐腐蚀性PZ - 0.8 样品 ( = 0.17 mpy)。腐蚀速率 ( C R) 对于 PZ-0 试样为 1.44 mpy,并且随着 α-ZrP 的引入而降低了一个数量级。结果表明,α-ZrP大大提高了磷酸盐涂层的耐腐蚀性。如上所述,α-ZrP 促进磷酸盐晶体的生长以形成更致密的磷酸盐涂层。当α-ZrP的用量进一步增加时, PZ-1.2的C R值变为0.43 mpy,但仍比PZ-0小3倍,证明α-ZrP在提高耐腐蚀性能方面具有独特的作用的磷酸盐涂层。

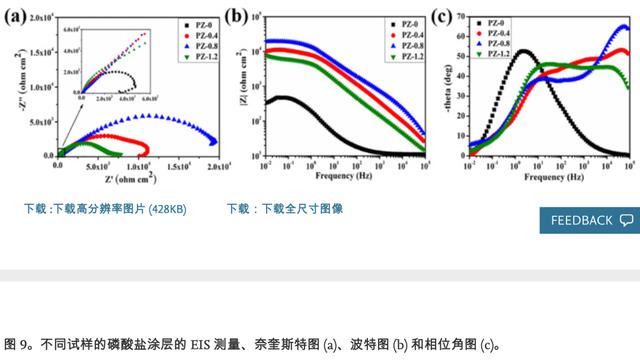

2)EIS 表征

为了进一步阐明α-ZrP对磷酸盐涂层电化学腐蚀行为的影响,进行了如图9所示的EIS测量,包括Nyquist图(图9a)、Bode图(图9b)和相角不同试样的图(图 9 c)。塌陷的电弧结构是电极多孔特性的典型结果。PZ-0 的半径远小于其他具有 α-ZrP 的试样。这表明α-ZrP有利于提高磷酸盐涂层的耐蚀性。对于波特图,它通过判断|Z|值来直观地判断磷酸盐涂层的耐腐蚀性。0.01 Hz值。该值按 PZ-0.8 > PZ-0.4 > PZ-1.2 > PZ-0 的顺序递减,这与 Nyquist 图的结果一致。所有|Z| 具有 α-ZrP 的样品的0.01 Hz值比 PZ-0的值高一个数量级,这意味着对基材的良好保护。PZ-0在高频区的相位角接近于0,相位角的发展趋势与图9中的空白基板相似C。这是因为PZ-0表面的磷酸盐涂层不能充分屏蔽基材,不能有效阻挡腐蚀性离子的渗透。随着α-ZrP的加入,高频区的相位角显著增加,然后逐渐减小,类似于传统的有机涂层。表明随着α-ZrP的掺入,有效地减小了磷酸盐晶体粒径,增加了磷酸盐涂层的厚度,减少了磷酸盐涂层的孔隙。同时,α-ZrP纳米片吸附在磷酸盐晶体表面,从而在磷化过程中填充孔隙,形成更致密的磷酸盐涂层。

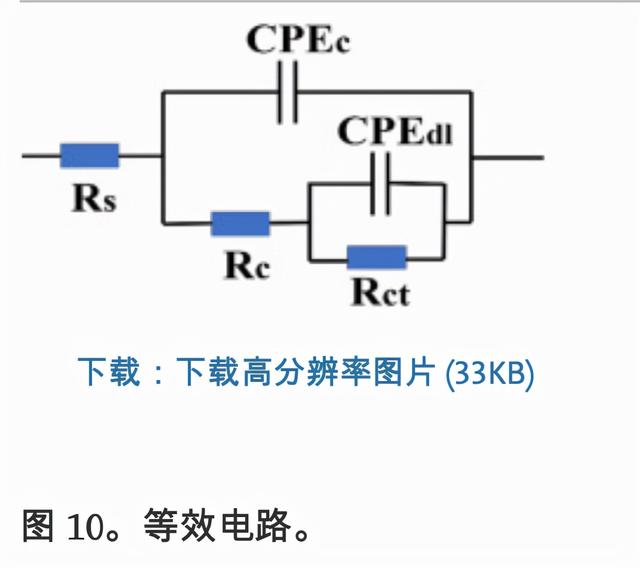

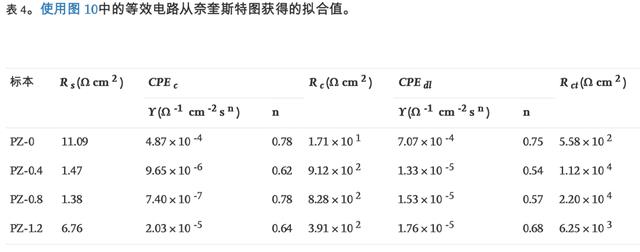

EIS 数据通过 ZSimpWin 软件由合适的等效电路(图 10 )拟合。结果列于表.4,包括Rs 、 Rc、Rct、CPE c和CPE dl 。它们分别代表溶液电阻、涂层电阻、电荷转移电阻、涂层电容和双层电容。CPE (恒相元件)的阻抗色散关系为Z = Y -1 ( jw) -n,其中Z表示阻抗,Y和j是导纳和虚数,w是角频率,n是关于电化学反应的异质性。据观察, PZ-0 的CPE c值明显高于其他磷酸盐涂层。PZ-0.8的CPE c值与PZ-0相比降低了3个数量级。所有带有α-ZrP的磷酸盐涂层的R c值都比PZ-0高一个数量级,表明α-ZrP有效地填充了孔隙并阻碍了腐蚀性离子的扩散。此外,CPE dlPZ-0 的含量也降低,这意味着具有 α-ZrP 的磷酸盐涂层具有更完整的基材覆盖。对于R ct ,PZ-0.8 的R ct值最高(2.20 × 10 4 Ω cm 2),即比PZ-0 (5.58 × 10 2 Ω cm 2)大两个数量级。和 PZ-1.2 的R ct值 (6.25 × 10 3 Ω cm 2) 仍然比 PZ-0 高一个数量级。这主要是因为α-ZrP增强了磷酸盐涂层与基体之间的结合力,从而增加了电荷转移的难度,有效地限制了基体表面的电化学反应。

五、结论

在这项工作中,我们在磷化液中引入 α-ZrP 作为一种新型环保促进剂来促进磷化过程。表征结果表明,掺入的α-ZrP有效地增加了磷化膜的重量并降低了粗糙度,这主要是因为α-ZrP提高了磷化效率,减小了磷酸盐晶体粒径,形成了更加致密和致密的磷化膜。当引入的α-ZrP为0.8 g/L时,晶粒细化效果最为明显。极化和EIS测试结果表明,α-ZrP大大提高了磷酸盐涂层的耐腐蚀性,即与空白磷酸盐涂层相比,腐蚀速率降低了一个数量级。

相关参考

无机磷酸盐重防腐底漆(垃圾转运车 “无磷化无甲醛” 防腐处理新工艺)

#我要醛垒打##微头条日签##我要上头条#1.1课题研究背景环保产业与高端装备制造、新能源、新材料等七个产业已经被列入“十二五”中国的战略性新兴产业被加速推进,环境保护作为发展低碳、循环、绿色经济的核心元素,成为...

...锌)件也可应用磷化。磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层...

...锌)件也可应用磷化。磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层...

环氧树脂地坪漆面漆可以做中途吗(环保水性环氧底漆材料:底漆+中漆+面漆,无气味的面漆半哑效果)

水性环氧底漆作为水性防腐涂料配套的底漆或中涂漆可作水线上的钢材、铝材、镀锌钢材及金属喷涂层表面的防锈底漆或中涂漆。可与水性环氧面漆配合使用。贮存期:一年,贮存在5-40℃之间的凉爽干燥环境之中,不得暴露于...

环氧树脂地坪漆面漆可以做中途吗(环保水性环氧底漆材料:底漆+中漆+面漆,无气味的面漆半哑效果)

水性环氧底漆作为水性防腐涂料配套的底漆或中涂漆可作水线上的钢材、铝材、镀锌钢材及金属喷涂层表面的防锈底漆或中涂漆。可与水性环氧面漆配合使用。贮存期:一年,贮存在5-40℃之间的凉爽干燥环境之中,不得暴露于...

环氧树脂地坪漆面漆可以做中途吗(环保水性环氧底漆材料:底漆+中漆+面漆,无气味的面漆半哑效果)

水性环氧底漆作为水性防腐涂料配套的底漆或中涂漆可作水线上的钢材、铝材、镀锌钢材及金属喷涂层表面的防锈底漆或中涂漆。可与水性环氧面漆配合使用。贮存期:一年,贮存在5-40℃之间的凉爽干燥环境之中,不得暴露于...

氟化亚铁无水(立足磷化工,川发龙蟒:磷酸铁锂产业巨头,矿化一体保障长期成长)

...产业领域拥有深厚积淀,在复合肥、工业级磷铵和饲料级磷酸氢钙行业形成了较强的影响力。同时,公司依靠资源、技术优势进一步向新能源领域布局。1.1.剥离金融业务,聚焦磷化工主业公司前身为成都三泰电子实业股份有限...

环氧硝基底漆(环保水性环氧底漆材料:底漆+中漆+面漆,无气味的面漆半哑效果)

水性环氧底漆作为水性防腐涂料配套的底漆或中涂漆可作水线上的钢材、铝材、镀锌钢材及金属喷涂层表面的防锈底漆或中涂漆。可与水性环氧面漆配合使用。贮存期:一年,贮存在5-40℃之间的凉爽干燥环境之中,不得暴露于...

环氧硝基底漆(环保水性环氧底漆材料:底漆+中漆+面漆,无气味的面漆半哑效果)

水性环氧底漆作为水性防腐涂料配套的底漆或中涂漆可作水线上的钢材、铝材、镀锌钢材及金属喷涂层表面的防锈底漆或中涂漆。可与水性环氧面漆配合使用。贮存期:一年,贮存在5-40℃之间的凉爽干燥环境之中,不得暴露于...