熟料工艺回转窑(技术丨Φ48m×74m回转窑驱动系统的改造)

Posted

篇首语:少年意气强不羁,虎胁插翼白日飞。本文由小常识网(cha138.com)小编为大家整理,主要介绍了熟料工艺回转窑(技术丨Φ48m×74m回转窑驱动系统的改造)相关的知识,希望对你有一定的参考价值。

熟料工艺回转窑(技术丨Φ48m×74m回转窑驱动系统的改造)

引言

某公司目前有两条设计规模5000t/d熟料预分解窑水泥生产线正在运行,先后于2004年、2005年正式投产。近年来,产能一宜运行在6100t/d熟料左右,窑主减速机和主电机不能满足安全稳定可靠运行的要求。公司决定对这两条窑驱动系统进行技改,以达到节能降耗增产(目标产量定在6500t/d熟料,回转窑最高转速确定为4.5r/min)和安全运行的目的。本文对此次技改进行总结。

01

存在的问题

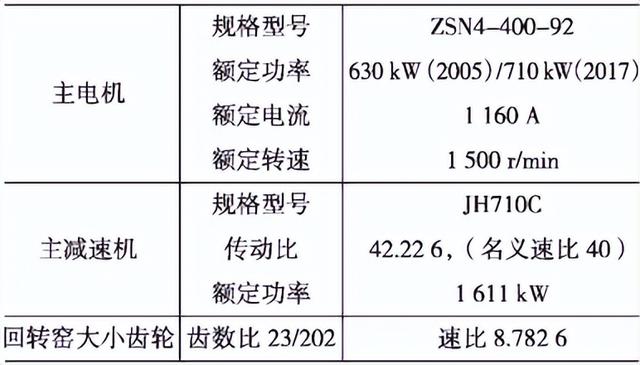

这两条5000t/d熟料生产线经过不断调整和技改,到2019年均能达到6100t/d熟料,但两台回转窑减速机还是最初选用的JH710减速机和ZSN4-400-92电机,技术参数见表1。生产线在6100t/d熟料产能下运行时,减速机存在温度高、齿面剥落(图1)、偏载、噪音大等现象;窑电机电流也时有超过额定电流的现象发生;另外,由于电流高,碳刷打火明显,寿命短,需要频繁更换碳刷,驱动系统存在较大运行隐患和安全风险。

表1 回转窑原驱动配置

图1 齿轮端部出现剥落现象

目前回转窑理论最高转速4.045r/min,实际3.890r/mino由于回转窑的驱动电机在提产后频繁超电流,公司于2017年把驱动电机功率由630kW提高为710kW。减速机还是原配设备。

02

驱动系统的技改

2.1技术方案

为了既能满足提高产量,生产更多优质熟料,又能够保证设备安全连续高效运行,公司决定从提高回转窑转速、增加驱动设备功率两个方面实施技术改进,方案见表2。

表2 回转窑提产提速方案

按照表2方案,回转窑产量提高到6500t/d,窑速需提高到4.5r/min,填充率可以从当前的8.31%降低到相对合理值7.88%。

2.2 选用JH800C减速机

根据公司大小齿轮减速速比和回转窑增产后速比要求,计算减速机输出转速:

回转窑要求转速×大小齿轮速比=4.5×8.78=39.51r/min

根据上述要求减速机输出转速,査阅JH系列通用齿轮箱选用手册,JH800C减速机有以下2个型号比较接近要求。

第一个800C,名义速比28,减速机功率1725kW,输入转速1000r/min,输出转速36r/min;第二种800C,名义速比40,减速机功率1811kW,输入转速1500r/min,输出转速37.5r/min。

比较以上两种减速机,第一种800C在实际应用中普遍可靠性高,且对电机输出转速要求低,维护量小,运行可靠,因此选用名义速比28的田800C,减速机功率1725kW,输入转速1000r/min,轴功率也能满足要求。

2.3 选用1000kW电机

经过咨询相应电机厂家,1000kW(660V)直流电机额定电流是1595A,800kW(660V)直流电机额定电流是1296A,710kW(660V)直流电机额定电流1160A。

对比该们考察的两个设计5000t/d、实际产量6500t/d左右回转窑案例。案例1:产量6500t/d以上的回转窑,选用1000kW电机,额定电流1595A,实际运行电流时有超过1300A;案例2:回转窑电机正常运行时电流也在1200A以上,窑状况不好时达到1 350A。根据实际生产经验,电机正常运行电流应该在额定电流的75%~85%之间,这样电机处于最佳运行状态。根据公司当初预期提产到6500t/d熟料的需要,确定电机选择额定电流为1595A、功率为1000kW的机型。

为确保回转窑转速达到4.5r/min并有一定富余,电机转速确定为1200r/min,这样窑速最高可以提升至4.9r/min,正常使用在4.5r/min左右。

03

回转窑驱动系统技改基础设计与安装

3.1 驱动系统技改的基础设计

为了达到设计零失误,该们找到回转窑加工厂家设计师,对回转窑驱动基础进行整体设计。

设计师提出的第一方案是,保持减速机和小齿轮之间联轴器长度不变,重新设计减速机和电机型钢底座,重新按照设计规范配置地脚螺栓。

按照这一方案,由于技改后的主减速机和电机规格型号全部升级为大一级的设备,无论是设备的中心高还是底座都与原设备出现了较大变动,原有的底座、联轴器都不能继续使用。由于技改后减速机和电机比原有减速机电机都有加宽加长,所以技改减速机和电机的位置都必须向偏离小齿轮和回转窑的方向移动,最后电机型钢底座的地脚螺栓就会偏出原有混凝土基础,势必要在原有混凝土基础上加宽基础,增加土建施工难度和施工量。另外新减速机和电机的更换将在协同停机的冬季实施,会给基础施工质量带来风险。

为了解决上述问题,该们与设计工程师共同勘察现场,提出设计方案二。新的方案是缩短小齿轮与减速机之间联轴器连接管长度,使技改后减速机输出轴中心线和纵向中心线与原有减速机的两个中心线重合,技改后减速机型钢底座最大程度利用原有地脚螺栓,减少重新配置地脚螺栓的数量,自然也降低了施工难度。同时按照这个思路,重新校核新电机地脚螺栓位置,通过计算,技改后的电机型钢底座地脚螺栓在原有基础上完全可以布置开,不用扩展原有混凝土基础,减少了冬季混凝土的施工,降低冬季基础施工的风险。

尽管第二方案可以满足尽可能降低施工难度,达到最大可能利用原有地脚螺栓的目的,那么缩短小齿轮与新减速机之间膜片联轴器连接管长度是否满足使用和设计要求呢?由于新膜片联轴器采用双膜片,每一组都可以单独起到补偿小齿轮和减速机安装和使用中出现对中偏差的作用,且每一组的补偿能力并不会因为连接管的长度变化而降低,所以适当缩短联轴器连接管的长度在设计和使用中是允许的。

综合比较上述两个方案,第二方案不仅降低施工难度,而且实际上由于再次利用可靠的原有地脚螺栓,保证了设备运行的可靠性,显然更加合理。

3.2 驱动系统技改设备的安装

更换减速机和电机时,为了将来维护减速机的方便,特意降低减速机型钢底座6mm,并用激光加工中心加工的6mm的钢板补齐减速机高差。之所以用激光加工中心加工6mm垫板,原因在于其加工的垫板的变形量可以忽略不计,而其他无论是剪板机还是火焰切割加工出来的垫板都有较大变形,不利于减速机的找平找正,还有可能引起减速机箱体的微量形变,改变减速机齿轮出厂时的啮合位置,降低减速机齿轮之间的啮合质量,缩短减速机的寿命。

04

结束语

在回转窑其它各项技改完成后,该公司两条回转窑产量已经达到6800t/d。经过调整,该公司回转窑当前驱动系统运行良好,回转窑转速提高,满足工艺降低填充率的运行需要,减速机振动和噪音大幅度下降,电机电流也运行在理想范围内,电机碳刷打火现象完全消失,从生产和设备两个方面可以保证回转窑良好运行,达到了技改目的。

更多文章关注微信公众号:备件网

相关参考

...设备,其主要功能是对水泥熟料进行冷却、输送;同时为回转窑及分解炉等提供热空气,是烧成系统热回收的主要设备,同时它是一种能使物料骤冷式设备。熟料由回转窑烧成后进入篦冷机,均匀平铺在篦冷机上,并在篦板上铺...

前言某公司石灰石预均化堆场采用ф90m圆形堆取料机进行堆取料作业,使用一年后出现堆料机回转电机电流高跳停故障,经过现场检查是轴承进灰造成轴承运转阻力大使得电机电流高跳停,柴油清洗轴承后正常运转。随后出现多...

...、化学成分、有害成分、率值等保持稳定不变的情况下,回转窑煅烧操作热工制度和煅烧温度、升温速率、峰值温度、保温时间、窑速和冷却速率等就决定了熟料硅酸盐矿物C3S和C2S的含量和活性,熟料中阿里特晶体尺寸发育大小...

...、化学成分、有害成分、率值等保持稳定不变的情况下,回转窑煅烧操作热工制度和煅烧温度、升温速率、峰值温度、保温时间、窑速和冷却速率等就决定了熟料硅酸盐矿物C3S和C2S的含量和活性,熟料中阿里特晶体尺寸发育大小...

...资源综合利用项目3200t/d生产线,由HF院设计配置Φ4.3m×64m回转窑,原篦冷机是富士-摩根早期第四代篦冷机,型号为W7-L10-L12,篦床面积75.18㎡。改造前熟料产量为2200t/d,二次风温850℃,三次风温650℃左右,料层厚度约500mm,篦冷机...

植筋胶可以用于地脚螺丝吗(回转窑大小齿轮传动异常的8个原因及10个处理步骤详解)

在水泥生产中,回转窑的传动系统是窑的核心动力装置,对熟料正常生产起到决定性作用,回转窑系统传动部分的维护和维修是熟料生产系统大修工作的重点。本文分享回转窑大小齿轮传动异常的案例及处理故障的详解步骤。某...

...生料粉磨及烧成系统土建主体工程已完成,生料辊压机、回转窑、预热器及冷却机等主机设备已经安装到位。电气设备已进入安装阶段,计划4月份进行调试

烧石灰回转窑出产石灰熟料;可以分为湿法;半干法;干法;新型干法等几种烧石灰回转窑。但是石灰熟料煅烧的基本过程是一样的;即石灰熟料形成的过程中发生物理;化学反应所需的前提是相同的;只不外所采用的出产方式...

掘进机回转支承(修机丨液压挖掘机回转支承安装座 焊接工艺的改进)

1回转支承安装座结构液压挖掘机回转支承安装座是连接其上、下车的关键部件,不仅承受上车、工作装置的重力和重力矩,同时还承受工作时的冲击力,其品质优劣直接影响挖掘机质量和工作性能。回转支承安装座结构分为焊...

新型干法回转窑课程设计(水泥回转窑的干法生产和湿法生产详细介绍下)

...今,在建材、冶金、化工、环保等许多生产行业中,水泥回转窑广泛地使用回转圆备对固体物料进行机械、物理或化学处理,这类设备被称为回转窑。在水泥回转窑的应用领域,水泥工业中的数量最多。水泥的整个生产工艺概括...