焊接D型环(射线底片审查)

Posted

篇首语:知识是珍贵宝石的结晶,文化是宝石放出的光泽。本文由小常识网(cha138.com)小编为大家整理,主要介绍了焊接D型环(射线底片审查)相关的知识,希望对你有一定的参考价值。

焊接D型环(射线底片审查)

1、射线检验介绍

射线检验是安装过程中使用最多的无损检验方法,它的检测对象主要是各种熔化焊接方法电弧焊、气体保护焊、电渣焊、气焊等对接接头,容易检出那些形成局部厚度差的缺陷,对气孔和夹渣之类缺陷有很高的检出率,对裂纹的检出率受透照方向影响。

射线检验是利用射线在穿透物体过程中会与物质发生吸收和散射,而使穿透射线强度减弱,若被穿透的物体存在缺陷,且构成缺陷的物质衰减系数不同于工件本身,使得在胶片上产生不同的感光,处理后的底片上相应的部位,就会出现黑度差异,评片人员根据底片上由对比度构成的不同形状的影响判断缺陷。

2、射线照相胶片的构成

2.1.片基

片基是感光乳剂层的支持体,在胶片中起骨架作用,其厚度约0.175-0.2mm,为改善照明下的观察效果,通常射线胶片片基采用淡蓝色。

2.2结合层(又称粘合层或底膜)

其作用是使感光乳剂层和片基牢固地粘结在一起,防止感光乳剂层在冲洗时从片基上脱下来。

2.3感光乳剂层(又称感光药膜)

每层厚度约为10-20μm,通常由溴化银微粒在明胶中的混合体构成。乳剂中加入少量碘化银,可改善感光性能,碘化银含量按克分子量计,一般不大于5%。此外,乳剂中还加进防灰雾剂(羟基四氮唑、苯胼三氮唑等唑)以及某些稳定剂、坚膜剂。

2.4保护层(又称保护膜)

是一层厚度1-2微米,涂在感光乳剂层上的透明胶质,防止感光剂层受到污损和摩擦。

3、感光原理及潜影形成

3.1、潜影

胶片受到可见光或X射线、γ射线的照射时,在感光乳剂层中会产生眼睛看不到的影象即所谓潜影。

3.2、潜影形成的阶段

1)光子(hν)作用于AgBr晶体,将Br-离子中的电子逐出;

2)该电子在AgBr晶体上移动,陷入感光中心;

3)带负电的感光中心吸引Ag+离子

4)第二个Ag+到达产生一个稳定的双原子Ag,离子与电子结合构成潜影中心,由无数潜影中心组成潜影。

用化学方程式表示即:

照射前AgRr=Ag++Br-

照射后Br-+hν→Br+e Ag++e→Ag

由此可见潜影的产生是银离子接受电子还原成银的过程。

潜影形成后,如相隔很长时间才显影,得到的影象比及时冲洗得到的影象较淡,此现象称为潜影衰退。潜影衰退实际上是构成潜影中心的银,又被空气氧化而变成Ag+离子的逆变过程。胶片所处的环境温度越高,湿度越大,则氧化作用越加剧,潜影的衰退越厉害。

黑度:黑度D——是照射光强与穿过底片的透射光强之比的常用对数值

几何不清晰度:由于X射线管焦点或γ射线源都有一定的尺寸,所以透照工件时,工件表面轮廓或工件中的缺陷在底片上的影像边缘会产生一定宽度的半影,此半影宽度就是几何不清晰度Ug。

通常技术标准所规定的射线照相必须满足的几何不清晰度,是指工件中可能产生的最大几何不清晰度Ugmax,相当于射线源表面缺陷或射线源侧放置的像质计金属丝所产生的几何不清晰度,计算公式为:

Ugmax= df*L2/(F-L2)= df*L2/L1

式中 :L1为焦点至工件表面的距离;

L2为工件表面至胶片的距离。

几何不清晰度与焦点尺寸和工件

厚度成正比,与焦点至工件表面

的距离成反比。

像质计:是用来检查和定量评价射线底片影像质量的工具。像质计通常用于与被检工件材质相同或对射线吸收性能相似的材料制作。射线底片上的像质计可以作为一种永久性的证据,表明射线透照检测是在适当的条件下进行的,但像质计指数并不等于被检工件中可以发现的自然缺陷的实际尺寸。最广泛使用的像质计主要是三种:丝型像质计、阶梯孔型像质计、平板孔型像质计。核电常用的为线型像质计。

5.1灵敏度

底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质指数(Z)是否达到标准规定要求等,满足标准规定为合格。

5.2 黑度

为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。根据JB4730标准规定,国内观片灯亮度必须满足观察底片黑度Dmin≥2.0。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。只有当有效评定区内各点的黑度均在规定的范围内方为合格。

根据JB4730标准:底片评定范围内的黑度应符合下列规定:A级:≥1.5;AB级:≥2.0;B级:≥2.3;经合同各方同意,AB级最低黑度可降低至1.7,B级最低黑度可降低至2.0。透照小径管或其它截面厚度变化大的工件时,AB级最低黑度允许降低至1.5。采用多胶片技术时,单片观察时单片的黑度应符合以上要求,多片迭加观察时单片黑度应不低于1.3。

与底片上任何一区段上象质计(或安设线形象质计的焊接接头区段)的影像的黑度相比,底片上焊接接头影像的黑度的减少不应超过1.0。

5.3 底片要求

底片的长度应保证相邻焊接段的图象的重叠不小于段长度的0.2(在段长度小于100mm 时)及不小于20mm(在段长度大于100mm 时),底片宽度应保证得到焊缝、质象计、标记符号及近缝区的图象,其宽度应为:

1)对角接焊接头和 T 字形焊接接头及焊边厚度小于5mm 的对接焊接接头,不小于5mm。

2)对焊边厚度 5 至20mm 的对接焊接接头,不小于焊边厚度。

3)对焊边厚度大于 20mm 的对接焊接接头,不小于20mm。

4)对用电渣焊完成的对接焊接接头,不小于 50mm(与焊边厚度无关)。

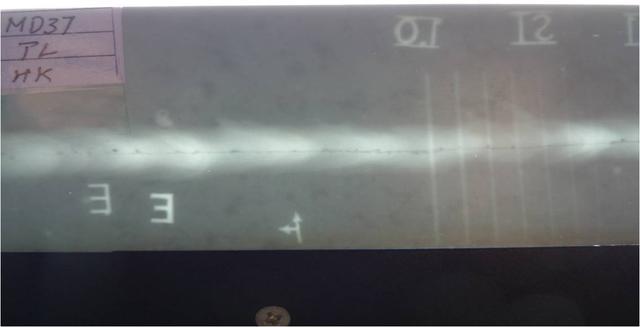

5.4 射线底片标记

底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。常用标记分为识别标记:工件编号、焊缝编号、焊工编号、及部位片号、透照日期;定位标记:如中心定位标记、搭接标记和标距带等;返修标记:如R1…N。上述标记应放置距焊趾不少于5mm。

5.5 伪缺陷检查

射线底片评定区不允许存在划痕、折痕、水迹、斑纹、静电感光、指纹、霉点、药膜脱落、污染等会影响评片的正确性,造成漏判和误判的伪缺陷。

5.6 背面散射检查

照相时,暗袋背面应贴附一个“B”铅字标记,评片时若发现在较黑背景上出现“B”字较淡影像(浅白色),则说明背散射较严重,要求应采用防护措施重新拍照,若未见“B”字,或在较淡背景出现较黑的“B”字,则表示合格。

5.7焊缝根部允许内凹标准(俄标)

为了评价外观检查和测量达不到的焊缝根部凹度和凸度的值,应使用钢的凹度和凸度模拟试块。焊缝根部凹凸度评标标准如下:

1)在焊接无垫圈环的管件旋转接头时,允许内侧焊根有连续的或间断的内凹,但不得超过下表1中所规定的值。

2)在无垫环固定管子接头焊接时,允许内侧焊缝根部内凹不得超过下表2中所规定的值。

3)在管子无垫圈单面焊时,焊缝根部连续的或者间断凸出应该满足下表3的要求。

5.8、焊接缺陷在底片上的影像特征的辨认

5.8.1 底片上常见的焊接缺陷的分类

核电厂管道设备焊缝在底片上常见的焊接缺陷有六种:即气孔、夹渣、未焊透、未熔合和形状缺陷如咬边、凹陷。

缺陷形态分:

1)体积状缺陷(又称三维缺陷):如气孔、夹渣、未焊透、咬边、内凹等。

2)平面形状缺陷(又称二维缺陷):如未熔合、裂纹、白点等。

按缺陷所含成份的密度分:

1)密度大于焊缝金属的缺陷:如夹钨、夹铜、夹珠等在底片上呈白色影。

2)密度小于焊缝金属的缺陷:如气孔、夹渣等在底片上呈黑色影像。

气孔:在焊缝中常见的气孔可分为球状气孔、条状气孔和缩孔。

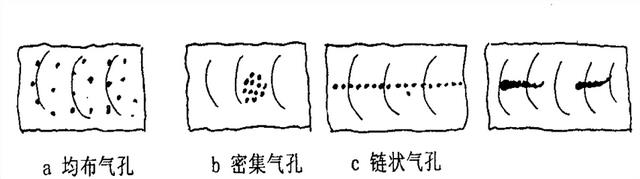

1)球状气孔:按其分布状态可分为均布气孔、密集气孔、链状气孔、表面气孔。

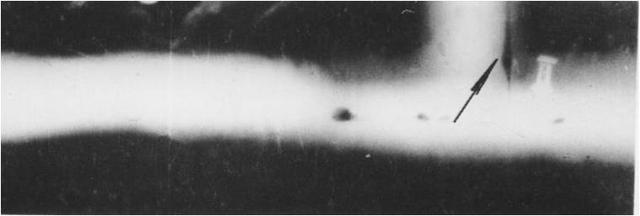

常见气孔:球孔,在底片上多呈现为黑色小圆形斑点,外形较规则,黑度是中心大,沿边缘渐淡,轮廓清晰可见。单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔。密度成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面,是由空气中氮气进入熔池造成。

2)条状气孔:按其形状可分为条状气孔、斜针状气孔(蛇孔、虫孔、螺孔等)

3)孔:按其成因可分为晶间缩孔和弧坑缩孔。

夹渣:按其形状可分为点状(块状)和条状,按其成分可分为金属夹渣和非金属夹渣。

1)点(块)状非金属夹渣:在底片上呈现为外形无规则,轮廓清晰,有棱角、黑度淡而均匀的点(块)状影像。

2)点状金属夹渣:如钨夹渣、铜夹渣。钨夹渣在底片上多呈现为淡白色的点块状亮点。轮廓清晰、大多群集成块

3)条状夹渣:按形成原因可分为焊剂药皮形成的熔渣,金属材料内的非金属元素偏析在焊接过程中形成的氧化物(SiO2、SO2、P2O3)等条状夹杂物。

条渣

夹钨

条渣

未焊透:主要是因母材金属之间没有熔化,焊缝熔敷金属没有进入接头根部造成的缺陷。按其焊接方法可分为单面焊根部未焊透、双面焊X型坡口中心根部未焊透和带衬垫的焊根未焊透。

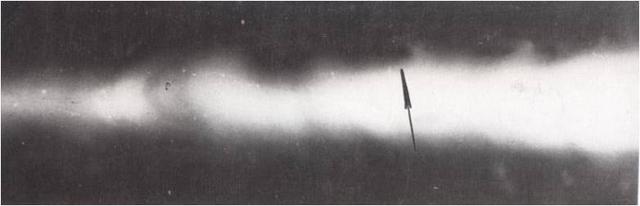

单面焊根部未焊透:在底片上多呈现出为规则的、轮廓清晰、黑度均匀的直线状黑线条,有连续和断续之分。

双面焊坡口中心根部未焊透:在底片上多呈现为规则的、轮廓清晰、黑度均匀的直线性黑色线条,垂直透照时,位于焊缝影像的中心部位。

带垫板(衬环)的焊根未焊透:在底片上常出现在钝边的一侧或两侧,外形较规则,靠钝边侧保留原加工痕迹(直线状),靠焊缝中心侧不规则,呈曲齿(或曲弧)状,黑度均匀,轮廓清晰。

未熔合:按其位置可分为坡口未熔合、焊道之间未熔合、单面焊根部未熔合。

V型(X)型坡口未熔合:常出现在底片焊缝影像两侧边缘区域,呈黑色条云状,靠母材侧呈直线状(保留坡口加工痕迹),靠焊缝中心侧多为弯曲状(有时为曲齿状)。垂直透照时,黑度较淡,靠焊缝中心侧轮廓欠清晰。沿坡口面方向透照时会获得黑度大、轮廓清晰、近似于线状细夹渣的影像。

U型(型)坡口未熔合:垂直透照时,出现在底片焊缝影像两侧的边缘区域内,呈直线状的黑线条,如同未焊透影像,在5X放大镜观察仍可见靠母材侧具有坡口加工痕迹(直线状),而靠焊缝中心侧可见有曲齿状(或弧状),并在此侧常伴有点状气孔。

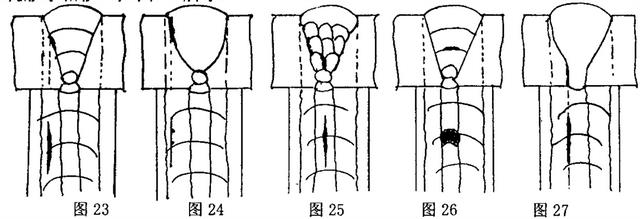

并排焊道之间未熔合:垂直透照时,在底片上多呈现为黑色线(条)状,黑度不均匀、轮廓不清晰,两端无尖角、外形不规正,、与细条状夹渣雷同,大多沿焊缝方向伸长,5×放大镜观察时,轮廓边界不明显,如图25所示。

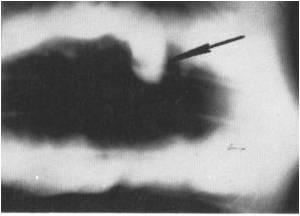

层间未熔合:垂直透照时,在底片上多呈现为黑色的不规正的块状影像。黑度淡而不均匀。一般多为中心黑度偏大,轮廓不清晰,与内凹和凹坑影像相似,如图26所示。。

单面焊根部未熔合:垂直透照时,在底片焊缝根部焊趾线上出现的成直线性的黑色细线,长度一般多在5—15MM,黑度较大,细而均匀,轮廓清晰,5X放大镜观察可见靠母材侧保留钝边加工痕迹,靠焊缝中心侧呈曲齿状,大多与根部焊瘤同生,如图27所示。。

咬边:沿焊趾的母材部位被电弧熔化时所成的沟槽或凹陷,称咬边,它有连续和断续之分。在底片的焊缝边缘(焊趾处),靠母材侧呈现出粗短的黑色条状影像。黑度不均匀,轮廓不明显,形状不规则,两端无尖角。咬边可为焊趾咬边和根部(包部带垫板的焊根内咬边)咬边

凹坑(内凹):焊后焊缝表面或背面(根部)所形成低于母材的局部低洼部分,称为凹坑(根部称内凹),在底片上的焊缝影像中多呈现为不规则的圆形黑化区域,黑度是由边缘向中心逐渐增大,轮廓不清晰。

焊瘤:即熔敷金属在到焊缝在焊缝接头对口,由于厚度不同或内径不等(椭圆度)造成的错口而引起的,大多出现在管子的对接环缝中。在底片上的主要特征是在焊根的一侧出现直线性较强的(明显可见钝边加工痕迹)黑线。轮廓清晰,黑度不均匀,从焊根的焊趾线向焊缝中心是逐渐减小,直至边界消失。靠焊根形成的黑线,是之外的母材表面而未与母材熔合在一起所形成的球状金属物。在底片上多出现在焊趾线(并覆盖焊趾)外侧光滑完整的白色半圆形的影像,焊瘤与母材之间为层状未熔合,瘤中常伴有密集气孔。

相关参考