热轧粗轧跟精轧的区别(1780 精轧机工作辊表面氧化膜剥落分析与预防)

Posted

篇首语:不操千曲而后晓声,观千剑而后识器。本文由小常识网(cha138.com)小编为大家整理,主要介绍了热轧粗轧跟精轧的区别(1780 精轧机工作辊表面氧化膜剥落分析与预防)相关的知识,希望对你有一定的参考价值。

热轧粗轧跟精轧的区别(1780 精轧机工作辊表面氧化膜剥落分析与预防)

某厂1780 热轧机组 2012 年投产,粗轧有两架轧机,精轧机组计划七机架连轧。机组定位之一为高表面产品,年产热轧酸洗板70 万吨以上。但在生产高强酸洗薄板时,暴露出精轧工作辊氧化膜剥落压入带钢,产生表面缺陷的问题[1]。1780 精轧工作辊前段 F1~F4 采取高铬铸铁或高速钢轧辊,后段工作辊 F5~F7 采用高镍铬无限冷硬铸铁轧辊。轧辊氧化膜剥落主要集中在 F2 和 F3 机架,图 1 为局部区域氧化膜剥落典型照片, 图 2 为整体氧化膜剥落典型照片。

1、氧化膜剥落分析

1.1、氧化膜生长过程

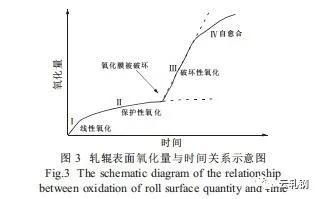

轧辊氧化膜生长是一个氧化过程, 图3为轧辊表面氧化量与时间的对应关系[1]。氧化膜生命周期包括形成、生长和剥落等几个阶段[2,3]。由图3可以看到,在氧化膜生成初期,氧化量与时间成正比例关系(见图 3 的Ⅰ);在辊面充分氧化后,氧化速度明显变慢,生长受到抑制(最初生成的氧化膜变成保护膜),相对于时间呈抛物线生长(图 3 的Ⅱ);达到临界厚度后,氧化膜就开始被破坏(从图 3 的Ⅱ到Ⅲ的变化点)。氧化膜一旦被破坏,轧辊表面迅速变得粗糙,带钢表面就可能形成辊系氧化铁皮。

1.2、轧辊表面氧化膜生长速度

轧辊氧化膜生长速度取决于两方面,其一是轧辊表面温度,其二是轧辊材料本身抗氧化性[2,3]。轧辊氧化膜厚度与轧辊材质、温度有关,其中轧辊材质对氧化膜生长速度有很大的影响。随轧辊材质档次提高,氧化膜生长速度明显下降,半钢辊氧化膜生长速度大于高铬辊,高铬钢氧化膜生长速度大于高速钢辊。

1.3、轧辊氧化膜剥落

影响轧辊表面氧化膜剥落有三个要素:应力、氧化膜粘结强度和氧化膜厚度。三者相互联系,在相同的轧辊材质条件下,应力、氧化膜粘结强度一致时,轧辊氧化膜的临界厚度一定。当轧辊氧化膜厚度没有达到临界厚度,氧化膜继续缓慢生长。一旦厚度达到临界厚度,氧化膜开始破坏,破坏后氧化膜不能起到保护作用,表面氧化膜继续快速生长,剥落与快速生长同时进行,轧制的带钢表面就会产生氧化铁皮。

2、轧辊氧化膜剥落的预防与控制

在轧辊材质不变的前提下,预防氧化膜剥落的重点应从两个方面开展:一是降低氧化膜厚度,二是提高氧化膜临界厚度,以保证氧化膜厚度在临界厚度以下(图3中的Ⅰ和Ⅱ阶段)生长。

2.1、轧辊氧化膜局部区域剥落原因

通过氧化膜剥落分析,出现局部剥落原因可能是氧化膜太厚或区域临界厚度太薄,防剥落能力偏低所致。局部氧化膜太厚主要是该区域的冷却效果差,如冷却喷嘴、防剥落喷嘴状态不好等。临界厚度偏低的原因是局部区域负荷过大,如局部磨损、局部润滑轧制差以及局部切水效果差等。

2.2、轧辊氧化膜整体剥落原因

轧辊氧化膜整体剥落是综合性因素所致,需要从轧辊温度、轧辊冷却效果以及轧制负荷等方面考虑。轧辊冷却流量是保证轧辊温度最重要的措施之一,一般末端压力要达到98N,流量达到 800t/(h·m)。考虑到辊身长度和带钢宽度的差异,中间区域流量应该适当增加,而边部区域流量可适当减少。降低带钢温度也是降低轧辊温度的有效措施,但降低带钢温度反过来会造成轧制负荷上升,并且也受到工艺制度的限制。精轧防剥落水投用会在一定程度上既能够较大幅度降低带钢表面温度,又可以不影响带钢整体温度。

2.3、轧辊氧化膜剥落预防与控制

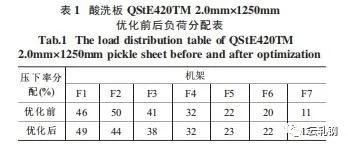

(1)优化负荷分配。在轧辊材质一定的前提下,结合易剥落机架(F2/F3),适当调整轧机的负荷分配容易提高氧化膜临界厚度。从图 2 看出,1780 机组这种整体氧化膜剥落时,氧化膜不太厚,临界厚度小是剥落的主要问题,需重点提高临界厚度。表1是通过负荷( 压下率) 优化,轧制酸洗板QStE420TM 2.0 mm ×1250 mm,F2 单位宽度轧制负荷由原来 25 kN/m 降低到23 kN/m,F3 单位宽度轧制负荷由原来23 kN/m 降低到 21 kN/m。优化前现场生产 2~3 块,带钢表面就有辊系氧化铁皮。优化后可以连续生产8 块以上。

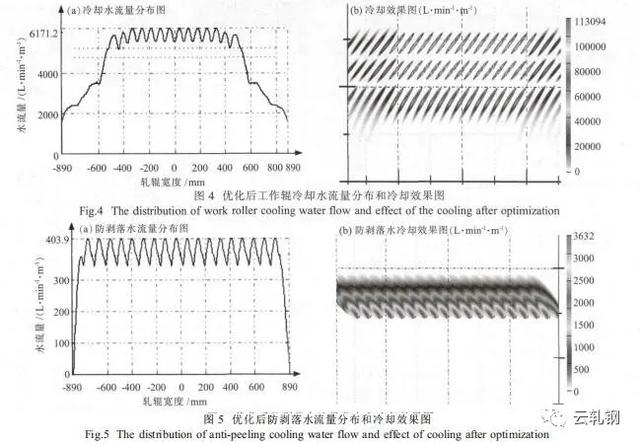

(2)轧辊冷却优化。氧化膜厚度与温度有关,与氧化时间有关。轧辊冷却效果优化主要是从降低轧辊温度和氧化时间方面开展:一是尽可能增加流量,二是将入出口冷却水量比优化,尽可能增加出口水量;三是在流量分布上由原来均匀分布优化为抛物线分布,中间流量大,两侧流量小。图 4 是优化后的流量分布和冷却效果模拟。

(3)防剥落水优化。防剥落水通过降低带钢表面温度来减少带钢向轧辊传递的热量,从而达到降低轧辊温度的目的,其效果反映在与轧辊接触时带钢表面温度上。为了达到这个目标,冷却位置必须接近轧辊,同时加大冷却压力和流量。为此,对喷射位置由距轧辊中心线由 350 mm 优化到 210 mm,压力由原来 0.3 MPa 提高到 1 MPa, 单机架水量由 30 t/h 优化到 60 t/h。图 5 是优化后的流量分布和冷却效果模拟。

(4)润滑轧制优化。润滑轧制能够降低轧制负荷,从而提高氧化膜临界厚度。润滑轧制的设计及维护非常重要,如上下润滑轧制浓度单独控制以及宽窄控制功能等。如何保证不同管道控制的润滑油能够同时喷射到轧辊表面难度很大,所以设计过程必须充分考虑各管道流速、流量等。另外,若存在局部油嘴堵塞现象,则不能达到润滑效果,就会出现局部氧化膜剥落。在轧制过程中速度不断变化,轧制负荷也随温度、速度不断波动,需建立润滑油浓度动态控制,可更好发挥润滑轧制作用。

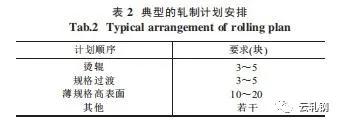

(5)轧制计划优化。无论半钢辊、高铬辊和高速钢轧辊,在轧制过程中氧化膜都要不断生长。当达到临界厚度,继续轧制都会出现氧化膜剥落。所以,轧制高表面质量要求的带钢生产必须要安排在一定的轧制公里数之内。从氧化膜角度上,难轧薄规格临界厚度小,需要在氧化膜厚度薄时轧制。基于以上考虑,提出了高强酸洗薄板计划前置的策略,即在轧制计划中,将高强酸洗薄板安排在计划前期生产,在烫辊材后直接安排高强酸洗薄板,充分利用轧辊氧化膜薄的优势。表 2 为典型的轧制计划安排。

通过试验,机组能够连续轧制 2.0 mm 高强酸薄板20 块。酸洗板月产达到 9 万吨,废、次、降发生率基本稳定在 3%之内,达到国内先进水平。

3、结语

(1)通过对氧化膜剥落机理的分析,预防和控制氧化膜剥落重点是通过降低氧化膜生长速度和提高目前 1780 机组轧辊氧化膜剥落基本得到控制,氧化膜临界厚度开展工作。

(2)通过改善轧辊冷却,提高水压和优化入出口水量分布以提高冷却效果,并结合防剥落水和润滑轧制的使用, 达到降低带钢表面温度和降低负荷的效果。

(3)在计划编排上,采用高强、高表面带钢“薄规格前置”策略,充分利用轧辊氧化膜薄的优势,预防氧化膜剥落。

更多精彩内容,敬请关注云轧钢公众号

相关参考

...、粗除鳞、立辊轧机、粗轧机、热卷箱、飞剪、精除鳞、精轧机、层流冷却、双卷取等构成。半地下双卷取机位于热轧线末端,为最后一道成卷工艺,交替将精轧机轧后板带成卷外运或经运输链运输,所以卷取机卷取质量的好坏...

热轧钢板从定义上来说,钢锭或钢坯在常温下很难变形,不易加工,一般加热到1100~1250℃进行轧制,这种轧制工艺叫热轧。热轧板轧件的温度高,因此变形抗力小,可以实现大的变形量。以抗菌不锈钢钢板的轧制为例,一...

热轧钢板从定义上来说,钢锭或钢坯在常温下很难变形,不易加工,一般加热到1100~1250℃进行轧制,这种轧制工艺叫热轧。热轧板轧件的温度高,因此变形抗力小,可以实现大的变形量。以抗菌不锈钢钢板的轧制为例,一...

...以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢带卷,冷却后的钢带卷,根据用户的不同需求,经过不同的精整作业线(...

摘要:针对1250mm热轧带钢精轧机组轧辊轴承频繁损坏的问题,通过从轴承选型、密封结构、装配质量、轴承使用过程管理等方面进行分析,降低了偏载,增强了密封性能。保障了设备的稳定运行,降低了轧辊轴承消耗,提高了生...

摘要:针对1250mm热轧带钢精轧机组轧辊轴承频繁损坏的问题,通过从轴承选型、密封结构、装配质量、轴承使用过程管理等方面进行分析,降低了偏载,增强了密封性能。保障了设备的稳定运行,降低了轧辊轴承消耗,提高了生...

热轧酸洗板的硬度是多少(不锈钢冷轧和不锈钢热轧有什么不同?)

...是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成

热轧酸洗板的硬度是多少(不锈钢冷轧和不锈钢热轧有什么不同?)

...是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成

...板坯(主要是连铸板坯)为原料。带钢加热后,由粗轧机和精轧机生产。一台精轧机的热轧带钢通过层流冷却到设定温度,然后通过卷取机轧制成钢卷

...板坯(主要是连铸板坯)为原料。带钢加热后,由粗轧机和精轧机生产。一台精轧机的热轧带钢通过层流冷却到设定温度,然后通过卷取机轧制成钢卷