热轧带钢精轧技术(热连轧精轧机组降低轧辊轴承消耗措施探讨)

Posted

篇首语:男儿欲遂平生志,五经勤向窗前读。本文由小常识网(cha138.com)小编为大家整理,主要介绍了热轧带钢精轧技术(热连轧精轧机组降低轧辊轴承消耗措施探讨)相关的知识,希望对你有一定的参考价值。

热轧带钢精轧技术(热连轧精轧机组降低轧辊轴承消耗措施探讨)

摘要:针对1250mm热轧带钢精轧机组轧辊轴承频繁损坏的问题,通过从轴承选型、密封结构、装配质量、轴承使用过程管理等方面进行分析,降低了偏载,增强了密封性能。保障了设备的稳定运行,降低了轧辊轴承消耗,提高了生产线的作业率。

0、前言

敬业 1250 热轧带钢生产线精轧机组由 F1E 立辊轧机及 7 架四辊轧机组成,自投产以来频繁出现轧辊轴承非正常损坏,由此引发的设备停车可达 6 ~ 10 小时/ 月,严重影响轧机的生产效率及生产成本。

1、精轧机组轧辊轴承的配置及工况

F1E 立辊轧机最大轧制力 1 000 kN,单边最大压下量 5 mm,操作侧和传动侧立辊对称布置, 立辊上下两端均选用双列圆锥滚子轴承。F1 - F7 轧机最大轧制力 20 000 kN,F7 出口速度最大15 m / s。工作辊固定端采用四列圆锥滚子轴承加推力调心滚子轴承形式,自由端安装四列圆锥滚子轴承; 支承辊两端均采用四列圆柱滚子轴承加双列圆锥滚子轴承配置。所有轴承均采用人工添加干油脂的方式润滑。工作辊和支承辊在线下注油完成后再上线,F1E 立辊每 6 小时在线注油一次。

2、轴承损坏原因分析

2. 1 FIE 立辊轴承

通过现场对轴承损坏情况进行统计分析及拆箱检查发现,F1E 立辊轴承损坏主要集中在下轴承箱,并且箱内普遍有明显进水现象,部分滚珠已出现锈迹。针对上述问题,对轴承箱密封装置进行了改进,改进前如图 1a 所示,肩环由轴承透盖间的径向间隙为 10 mm,轴向间隙为 40 mm。改进后如图 1b 所示,把合螺栓由外六角改为内六角,使肩环与轴承透盖间的径向间隙由 10 mm 缩小为 2 mm, 轴向间隙由40 mm缩小为 3 mm; 新增了排水孔和挡水环,使通过水封的冷却水可以及时排出箱外, 同时,调整下轴承箱注油周期为 3 小时。另外, 根据 F1E 立辊对称布置的特点,定期互换操作侧和传动侧轴承箱上线位置,以减少轴承外圈 的非均匀磨损。通过上述改进使下轴承箱的密 封效果得到了明显改善,一年以来轴承未发生 损坏现象。

2. 2 工作辊轴承

工作辊轴承损坏主要为固定端推力调心滚子轴承,并且多次出现轧机操作侧卡板螺栓断裂现象,而操作侧和传动侧的四列圆柱滚子轴承基本无损坏; 检查箱内润滑脂基本正常。因此可以断定轧制过程中轴向力过大,超出推力轴承的额定载荷为轴承损坏的主要原因。针对此问题,从减小轴向力和增大轴承的承载能力两方面着手解决。

一方面,通过吊垂线定期对牌坊的窗口找正、利用框式水平仪严格控制下支承辊水平,避免轧制过程中轴向力过大; 另一方面,对操作侧承载轴向力轴承重新选型,将 29348 型推力调心辊子轴承更换为 370640 型大锥角双列圆锥辊子轴承,额定轴向承载能力 Ca1 由 1 580 kN 提高至 2 001 kN,轴承的理论使用寿命可延长 2. 2 倍左右,同时也便于装配工调整轴向游隙。改造前后的轴承座装配如图 2 所示。

针对卡板螺栓容易断现象,本文将把合螺栓由原来 45 钢调质处理,改为 42CrMo 表面磷化处理,同时优化卡板结构增大其承载能力,卡板改造前后结构对比如图 3 所示,改造后承载能力提升至原来的 5 倍左右,杜绝了由此引发的废钢及其它次生事故。

2.3支承辊轴承

支承辊轴承损坏主要发生在下辊,固定端和和自由端发生损坏的概率基本相同。损坏部位集 中在四列圆柱滚子轴承靠近轧制中心线的一列, 两端的双列圆锥滚子轴承亦时有损坏。下辊拆箱 后发现箱内均有比较严重进水现象、轴承透盖与 轧辊肩环径向配合面下方有明显磨损,在正下方 最为严重,向两侧逐渐减轻,宫型密封轴向方向 上有卷边、烧伤现象如图4所示。通过现象分析,可以断定支承辊轴承损坏的主要原因为: 轴承偏载和轴承座密封性能差,导致润滑不良。

支承辊下轴承座底部裙口为倒“凹”字型,换辊小车底座与轴承座接触部位为“凸”字型,二者之间装有标高调整垫板, 换辊时, 轴承座下方的的弧面垫落在调整垫板上, 通过液压缸推入轧机。轴承座的调心机构为“弧面垫- 平板”式。原设计轴承座底部裙口与换辊小车底座的配合间隙为 1 mm( 单边) , 换辊小车两侧鞍座中心线为 2 190 mm。换辊小车底座为一个刚体, 操作侧与传动侧中心距不变, 而支承辊采用双止推结构, 两侧轴承座与支 承辊轴向定位, 由于各零部件制造公差、轴承游隙调整等影响, 中心距不能精确保证2190 ± 1 mm,因此二者很容易发生干涉( 如图5 所示) 。换辊时通常以卡耳与牌坊接触为标准,导致换辊小车牌坊二者无精确定位, 轴承座裙口与底座中心偏离。此时因卡耳亦被牌坊与卡板轴向固定, 轴承座处于过约束状态,轧辊在热膨胀或受轴向载荷较大时, 两侧轴承座向同侧产生倾斜,或成“倒八字”状, 致使轴承偏载严重。另因弧面垫接触圆弧面 磨损、下支承辊水平度超差等因素也会造成轴承偏载问题的出现。

3、改进措施

针对以上分析,采取了以下改进措施。

(1) 消除下支承辊轴承座过约束,降低偏载问题。在换辊小车轨道上焊接定位块,实现轧机轴承座和底座在牌坊内精确定位; 轴承座裙口单边加大 3 mm,避免因辊系零件累积误差导致二者干涉; 并将轴承座卡耳上牌坊侧的滑板改为“半梭形”,释放其轴向平移自由度。

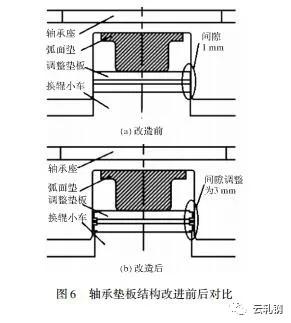

(2) 改进垫板结构、方便调整下支承辊水平,降低轴向力和偏载。原设计的标高调整垫板支撑面为大平面,使用时容易因氧化铁皮清理不净,影响下支承辊水平度,导致偏载现象和轴向力过大,改进后结构对比如图 6 所示。

(3) 改良轴承座装配结构、增强密封性能。支撑辊原密封装置如图 7 所示,改进后的密封装置如图 8 所示,其优点如下:

保护罩和压环设计为一体,压环与止推轴承座间以 O 型圈代替 XB450 石棉胶板密封胶,止推轴承座处油封唇口朝里安装、同时在保护罩下部开孔避免箱内产生负压,在增强防水性能、减少油脂外溢损失的同时也增强了排水、透气性能。

四列圆柱滚子端的进水问题通过在肩环处增加外置水封、肩环与轧辊件增加 O 型圈,减少由轴承座内侧的进水量,同时将透盖最低处增加10 mm 排水孔改为 10 mm × 80 mm 的椭圆形排水孔,确保通过迷宫密封的水可以顺利排出。

(4) 加强对轴承装配质量的管理和使用过程管理。严格按图纸要求范围控制各轴承的游间隙、轧辊和轴承座之间的相对窜动量,防止由轧辊和轴承座间窜动量过大导致的水封失效、传动侧轴承座向外侧倾斜及其引发的轴承偏载; 对各轴承座编号,固定各轴承座之间的配对关系和使用位置,使轴承座之间、轴承座与轧机牌坊形成一定的对应关系,便于对问题进行分析和跟踪。

4、结束语

通过对精轧机组轴承损坏原因进行深入分析,并从密封和润滑、降低辊系轴向力、增大止推轴承的承载能力、改善轴承内应力分布等方面改进,1250 卷板生产线的轴承烧损事故由每月的 6 起左右减少至现在的 2 起左右,生产效益显著增加。

更多精彩内容,敬请关注云轧钢公众号

相关参考