热分析法的应用(N06625合金热成形工艺的模拟试验和分析)

Posted

篇首语:不要等待机会,而要创造机会。本文由小常识网(cha138.com)小编为大家整理,主要介绍了热分析法的应用(N06625合金热成形工艺的模拟试验和分析)相关的知识,希望对你有一定的参考价值。

热分析法的应用(N06625合金热成形工艺的模拟试验和分析)

UNSN06625合金是以Mo、Nb为主要强化元素的Ni-Cr固溶强化型镍基变形高温合金,在650℃以下具有良好的持久性能、抗腐蚀,抗氧化和抗疲劳性能,从低温到1095℃都具有良好强度和韧性。广泛应用于化工厂的热交换器、反应容器、蒸馏塔等设备、海水专用设备﹑燃气涡轮发动机﹑航天发动机、核动力设备,污染控制设备(烟气脱硫系统)等领域。

但其合金化程度高,铸锭宏观偏析严重,塑性差,热成形过程中容易开裂。热成形区间窄,热变形过程中变形抗力高、硬化大,对应变速率敏感。UNSN06625合金为奥氏体单相合金,在热处理过程中不发生相变不能通过热处理细化晶粒,仅能通过热加工控制晶粒大小。因此分析该合金热成形工艺至关重要,目前国内涉及该合金成形工艺研究较少,郭青苗等研究了GH625合金热变形过程中动态再结晶行为,俞秋景等研究了Inconel625合金热处理工艺[5,方旭东等研究了热处理对GH625合金热挤压管材组织及力学性能的影响[6,吾志岗等研究了CH625镍基高温合金动态再结晶模型。本文通过UNSN06625合金高温拉伸、高温压缩试验,结合变形后合金晶粒度分析,对其热成形工艺参数进行分析。

1试验材料及方法

1.1试验材料

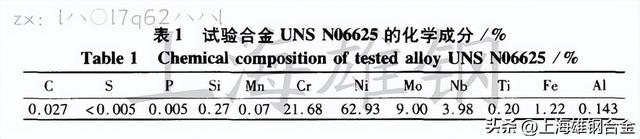

试验材料冶炼采用中频炉+电渣重熔,炉料在3t中频炉中冶炼完成后浇注电极,电极规格(mm)为420×3100,电极清理后采用3t电渣炉进行电渣重熔,电渣锭规格(mm)为610/540x1470,化学成分见表1。

1.2试验方法

采用Gleeble1500D热模拟试验机,进行高温拉伸和高温压缩试验,试样为锻态。高温拉伸:在非真空条件下将试样以10℃/s的速度加热至变形温度后保温5min,随即以5s-1的变形速率进行拉伸,断后水冷;高温压缩试验加热﹑保温、冷却方式与拉伸相同,分别在变形速率1,5,10s条件下进行压缩,真应变0.9。

通过热模拟拉伸试验计算不同温度下断面收缩率、抗拉强度,确定该合金最佳热塑性温度区间;将压缩变形后试样沿轴向中心切开,试样经研磨抛光后,采用10mLH2SO4+100mLHCl+10g无水CuSO4配制成的混合溶液进行腐蚀,在OLYMPUSGX71金相显微镜下观察组织,分析不同变形条件下该合金组织变化情况。采用压缩数据回归计算合金变形抗力模型,动态再结晶临界变形量模型,为制定热成形工艺提供理论参考。

2试验结果

2.1热加工区间确定

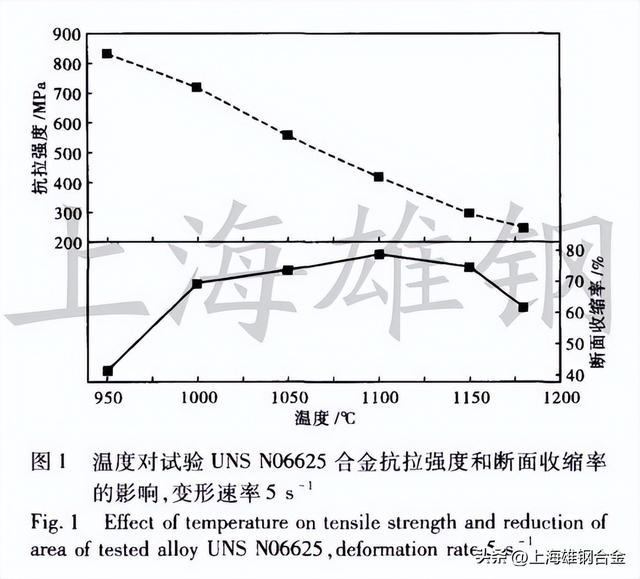

试样在热模拟试验机上进行不同温度高温拉伸试验,抗拉强度及断面收缩率结果见图1。

由图1可知,变形速率为5s-1时断面收缩率随温度升高先增大后减小,温度低于1100℃时断面收缩率随温度升高而增加,热塑性增强,超过1100℃时断面收缩率开始下降,热塑性随之变差,这与材料内部组织有关。拉伸试样采用锻态样,原始晶粒为细小等轴晶(7.0级),晶界多,界面能高,随温度升高受热激活效应,材料的晶粒长大趋势明显,热塑性呈现降低趋势。

实际生产时一般以断面收缩率面收缩率达到55%以上,随温度升高断面收缩率增加,1100℃时78%,超过1100℃以后断面收缩率开始降低,但在1180℃时断面收缩率仍保持在60%以上,可以满足热加工要求。因此该材料适合热加工的温度区间为975~1180℃。

UNSN06625合金实际生产过程中,在铸锭开坯阶段由于该合金铸态组织晶粒度受温度影响不大;析出相在1100℃以上主要是在基体上弥散分布的细小纯铌相,对热加工性能影响不大;结合拉伸断面收缩率在1100℃时热塑性最佳;考虑工件出加热炉后的表面温降,控制加热温度在1120℃,以获得最佳开坯温度。在经过一定量的热变形之后,成分偏析程度降低,晶粒变细,热塑性提高,此时可将热成形温度升高,降低热加工变形抗力,实现大变形量成形以减少成形火次,提高生产效率,同时有利于合金发生动态再结晶。

2.2峰值应力表达式建立

峰值应力是表征材料塑性变形性能的一个最基本量,在实际塑性变形过程中,材料的峰值应力值决定了变形时所需施加载荷大小和消耗能量多少。材料在塑性加工时的峰值应力大小不但是进行设备选.型及校核的依据,也是进行模具与有关装置设计的基本前提。建立峰值应力的表达式可以通过表达式计算不同条件下该合金的峰值应力,对设备选型、模具设计提供理论参考。

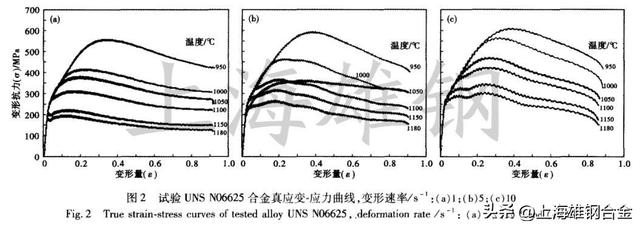

材料高温压缩应力应变曲线见图2,由图2可以看出,在一定温度下材料的变形抗力(σ)随变形速率(ε)的增加而增大。

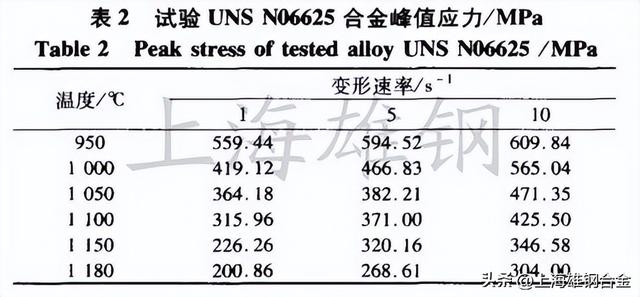

由图2求出不同温度、不同变形速率下的峰值应力,见表2。

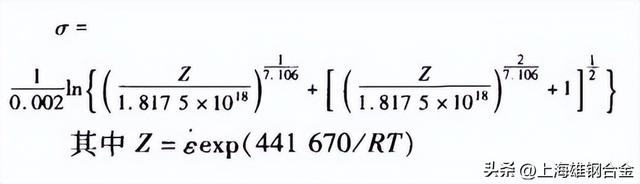

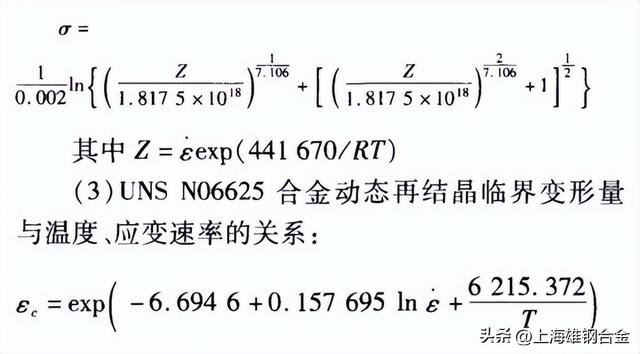

将表2中数据代入lnε=lnA1+n1lnσ、lnε=lnA2+Bσ中,分别绘制lnε:-Inσ,Inε-σ关系图,确定双曲正弦函数ε=A[sinh(aσ)nexp(-Q/RT)]中的未知数值,得到变形激活能Q=441.67kJ/mol。线性拟合获得的UNSN06625合金峰值应力表达式为:

式中:ε-变形速率;σ-变形抗力;T-变形温度;Q-变形激活能;R-气体摩尔常数;n-应力指数;A、A1、A2、β、α-与温度无关的材料常数。

2.3动态再结晶及晶粒度分析

2.3.1变形温度对动态再结晶影响

UNSN06625合金为面心立方结构属于低层错能金属,热变形过程中易产生层错,位错的攀移和交滑移较难进行,不易产生动态回复。在热加工过程中会局部积累足够高的位错密度发生动态再结晶。

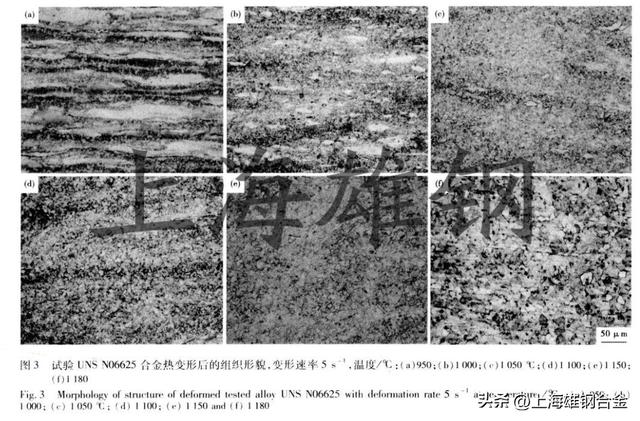

在变形速率5s-1下的不同温度组织形貌见图3。由图3可知,随变形温度升高,动态再结晶进行的越充分,低于1050℃时变形后的组织中存在大量未再结晶奥氏体晶粒,随温度升高再结晶晶粒增加,未结晶区面积减小;950℃时存在65%左右的未再结晶区,1000℃时存在20%左右的未再结晶区,1050℃时未再结晶区比例降低至5%左右,温度升高至1100℃时合金已完全发生动态再结晶,组织基本为完全等轴晶粒,再结晶晶粒为13.0级;1100℃以上原始组织已完全再结晶,1150℃时完全再结晶后晶粒大小为11.0级;1180℃时完全再结晶后晶粒大小为9.5级。

可见应变速率一定时随温度升高再结晶体积分数增加,原因是晶界迁移速度主要依赖温度,随温度升高原子扩散晶界迁移能力强,易于发生动态再结晶”。同时高温下动态再结晶完成后晶粒有明显长大趋势,且随温度升高再结晶晶粒更易于长大,这是由于温度越高,晶界原子的移动、扩散能力越强,晶粒之间并吞速度加剧,晶粒长大速度就越快,同时这种晶粒长大可以在很短时间完成。动态再结晶后的晶粒度受变形温度影响显著,降低终成形变形温度、会减缓动态再结晶后的晶粒长大趋势。因而,通过控制热加工终变形温度可以调整成形件的晶粒组织。

2.3.2变形速率对动态再结晶的影响

同一变形温度下,变形速率越高,越有利于位错形核与积累,再结晶形核过程受位错密度控制,只有位错密度达到临界时才能够启动动态再结晶,快速变形有利于位错积累,加速动态再结晶启动。

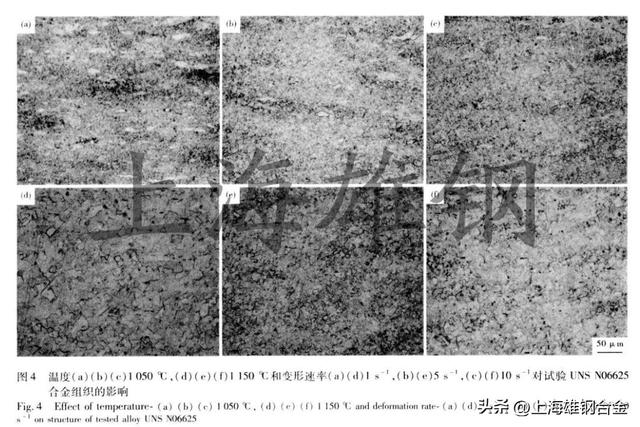

不同变形速率下的组织见图4,由图4可知,变形温度为1050℃,变形速率1s-1时未能完全再结晶,存在10%左右的未再结晶区;变形速率5s-1时未能完全再结晶,存在5%左右的未再结晶区;变形速率10s-1时原始组织基本完全动态再结晶;1150℃时各变形速率下均已发生完全动态再结晶,可见达到一定温度后变形速率对动态再结晶体积分数影响不大,仅晶粒度大小有所不同。1050℃:变形速率1s-1时再结晶晶粒13级,此时动态再结晶没有完成,晶粒未发生长大;变形速率5s-1时再结晶晶粒14.5级,此时动态再结晶没有完成,晶粒未发生长大;1050℃,变形速率10s-1时基本完全再结晶,再结晶晶粒14.5级。1150℃:变形速率1s-1时完全再结晶,再结晶晶粒9.5级;变形速率5s-1时完全再结晶,再结晶晶粒10级;变形速率10s-1时完全再结晶,再结晶晶粒11级。

可见同一变形温度下,变形速率提高时,动态再结晶晶粒在较短变形时间内来不及长大,可得到再结晶细小晶粒;变形速率降低,为晶界迁移提供了充分的时间,使得再结晶晶粒长大时间延长。因此,快速变形有利于晶粒细化。

2.4动态再结晶临界变形量确定

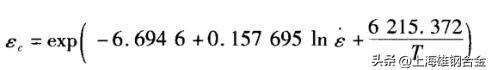

采用应力-应变曲线得到的材料加工硬化率θ可反映材料内部组织发生变化,材料内部发生动态再结晶时θ-ε曲线上呈现拐点,∂2θ/∂ε=0,以此为判据即可直接得到材料发生动态再结晶的临界变形量εc。多元回归可得到该合金动态再结晶临界应变量与温度、变形速率的关系:

变形速率一定时,UNSN06625合金的临界变形随着变形温度的升高而降低;温度一定时,临界变形量随变形速率增加而增加。根据上述公式可以求得UNSN06625在不同变形条件下的动态再结晶临界应变量,实际热加工过程中根据计算值确定动态再结晶临界变形量。在相同变形速率及应变量下,变形温度越高,平均晶粒尺寸越大;在相同变形温度下,变形速率提高时,动态再结晶晶粒在较短变形时间内来不及长大,可得到再结晶细小晶粒。因此,在再结晶温度以上尽量在低温﹑高变形速率下进行终锻/终轧即可获得细小的晶粒组织。

2.5生产应用

5t中频炉熔炼电极,在钢厂采用T型结晶器进行电渣重熔,生产电渣重熔板坯,规格(mm)为2700×1100x200,电渣锭表面清理后采用1450轧机进行热轧,铸锭加热温度1120℃,结合UNSN06625合金峰值应力表达式及临界变形量模型进行不同道次变形量的设定,经多道次轧制后热轧成品厚度5mm,退火酸洗后经多道次冷轧.退火酸洗、精整后生产出2mm成品冷轧板,各项性能达到或超过进口板材性能,可用于替代进口板材。

3结论

(1)适合UNSN06625合金热加工的温度区间为975~1180℃,铸锭开坯温度为1120℃,铸锭经过一定变形后可适当提高变形温度。

(2)UNSN06625合金变形激活能Q=441.67kJ/mol,峰值应力表达式为:

相关参考