炼铝制材料(烧结砖瓦之成型)

Posted

篇首语:白日放歌须纵酒,青春作伴好还乡。本文由小常识网(cha138.com)小编为大家整理,主要介绍了炼铝制材料(烧结砖瓦之成型)相关的知识,希望对你有一定的参考价值。

炼铝制材料(烧结砖瓦之成型)

成型

塑性成型原理

粘土与水混合时,形成粘滞性的物料。这种物料可以被模制成所需要的任何形状,也就是说是可塑的。许多物质,如砂、遂石等,即使经过细粉碎,也没有这种性质。在粘土中加入足量水分,会形成悬

-655-

浮液(或泥浆):当除去其中某一部分水时,会形成腻子状或浆糊状物料。粘土的这种性质是由于它的胶体性质决定的。

粘土物料中含有的各类粘土矿物,因层间化学键较弱,晶格变形大,晶体生长速度极小,很少有大的结晶体,常成为粒度小于2.微米的分散矿物。因此粘土矿物具有很大比表面(如高岭石约10~20米2/克,蒙脱石约1002/克以上),表现出各种表面化学性质,也可称之为胶体矿物。

所谓粘土胶体不是指干燥粘土,而是加水后的粘土一水两相体系。

粘土粒子是带电的。基于粘土矿物的粒度、形状以及特别是结构上的原因造成的表面带电,这三方面的原因使得粘土和极性的水形成了具特殊性质的胶体系统。从宏观上看,所谓粘土一水系统包括两类物质:泥浆(水占绝大部分)和泥团(粘土占绝大部分)。亦可以说,前者是粘土分散在水中的产物,后者是水分散在粘土中的产物。砖瓦工业中,主要涉及水分散在粘土中,形成可塑泥团的问题。粘土颗粒表面上的交换性阳离子在有水存在时将发生水化。在粘土中所形成的结合水对于塑性成型特别重要。

通常按粘土中的水分的状态分类如下:

1.结晶水及化学结合水;

2.固态水(冰);

3.气态水(水蒸汽);

吸着水(强结合水);

4.结和水

弱结合水(薄膜水);

扩散层水

极弱结合水;

5.自由水。

结晶水存在于矿物结晶格子中,但仍保持水分子的形态。化学结合水存在于矿物的水化物中。化学结合水同矿物晶格内其它原子紧密结合,必须在远高于100℃的温度下,才能从矿物中把化学结合水排除出去。结晶水是可以在较低的温度下排除出去的。

温度下降时,土中的水一部分或全部成为固体状态的水(冰),以夹层、透镜体或粒状结晶的形式存在于土中。

水蒸汽常存在于土的孔隙中。土中水蒸汽的移动,总是从蒸汽压较高处移向蒸汽压较低处:或者当土中孔隙全部处于饱和蒸汽压状态时,则从高温处移向低温处。

粘土的可塑性:把粘土与适当比例的水混合均匀制成泥团。当该泥团受到高于某一个数值剪应力的作用后,泥团可以塑造成任何形状,当去除应力后,泥团能永远保持其形状,这种生质称为可塑性。

影响可塑性的因素:矿物组成,因粘土矿物组成不同,故颗粒间相互作用力也不相同。粘土颗粒细度和形状:颗粒愈细,比表面积愈大,成型水量愈高;颗粒愈细,毛细管半径愈小,毛细管力增加,因此塑性增高。板状和短柱状颗粒的比表面积比等轴状的要大得多,因此移动阻力和毛细管力增高,可塑性高于等轴状颗粒的。

含水量的影响:粘土只在相当狭窄的水含量范围内才能显示可塑性。水量超过一定限度,粘土变成泥浆;水量过少,不能形成连续水膜,粘土不呈可塑性。达到最大塑性的含水率,根据粘土本性而异,塑性好的粘土,需水量也多。

水含量同陈化也有关。达到最大塑性,陈化过的粘土较未经陈化的需水量低。

介质表面张力:粘土与水相互作用的复杂情况与表面张力有很大关系。水是粘土的最好的液体介质,因为水与其他液态物质比较,它有巨大的表面张力,水对片状粘土的作用如同水在两片玻璃薄片之间的作用一样,水膜使两薄片吸紧,它们彼此只能发生相对位移,而不会脱离。表面张力小的介质使粘土的屈服值也降低。

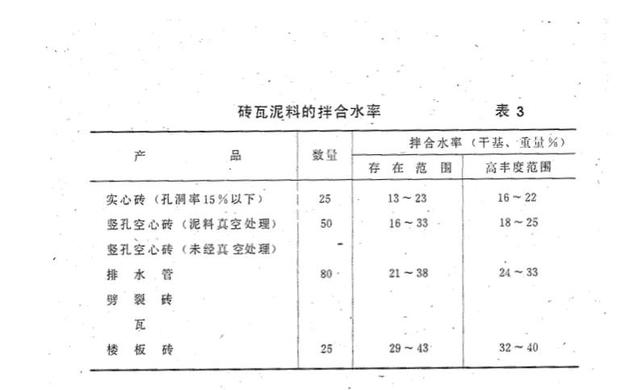

原料的成型性能指标:为了衡量原料对砖瓦成型工艺的适应性,鉴别其性能的优劣,就需要一系列评价尺度。它们分别反映泥料的塑性、泥料的粘附性(同金属间的粘附力)、泥料的内摩擦性能及其内聚力等。此外,还有反映泥料被挤泥机挤出后产生纹理程度的指标。表3为某砖瓦研究所测得的180种制砖瓦泥料的拌和水率。由表看出,从制实心砖的泥料直至制楼板砖的泥料,拌和水需要量逐渐增加,整个拌和水率的范围是13~43%(干基)。

螺旋挤泥机

砖坯的塑性成型是利用螺旋挤泥机,使无定型的松散泥料,经过挤压成为致密的、具有一定断面形状的连续泥条,经切割成坯体来实现的。螺旋挤泥机也是挤出瓦的主要成型设备。

螺旋挤泥机的构造见图2所示。经过加工处理(粉碎、湿化、混合)的泥料加入受料斗1,由于打泥板2或压泥辊的作用,使泥料进入挤泥机泥缸3中,被旋转着的螺旋绞刀4推动前进,并受螺旋绞刀的压力作用和稍许拌合,使泥料通过机头5时被挤压密实,而由机口6挤出成为符合规定尺寸和形状的连续的矩形泥条。泥条由专门设备(人工或机械)切割成一定长度,最后由切割机械切成单块坯体。为了减少泥料与机口四壁之间的摩擦力,机口的四个角与四壁要镶上鳞片或薄铁皮,注入清水使其产生润滑作用。机口的尺寸与形状要适应当地粘土的性质,使其除符合所需断面尺寸外,还要考虑干燥、培烧的收缩率。

螺旋挤泥机成型的泥条,其尺寸大小主要由挤泥机的泥缸直径来决定。为达到正常地压紧泥料,就必须使成型泥条的最大外型尺寸小于泥缸的直径。因此,在实际生产中挤出机泥缸直径的变动范围在320~600毫米。为了使挤泥机正常运转,达到优质高产目的,需做好下列

几项工作:

(1)挤泥机应具有挤出组织紧密的泥条的足够挤压力;

(2)保证送入经充分加工处理、充分混合润湿的泥料;

(3)正确地选择挤泥机主轴转速、螺旋绞刀的角度、导程;

(4)机口构造、尺寸正确(长度在120~240毫米,倾角为3°~7°);

(5)及时更换已磨损的绞刀叶片,准确地使螺旋绞刀的主轴中心与机口中心对正;

(6)适时而准确地调整机口所需用的润滑水量;

(7)选择适宜的机头尺寸(长度、倾角等)。

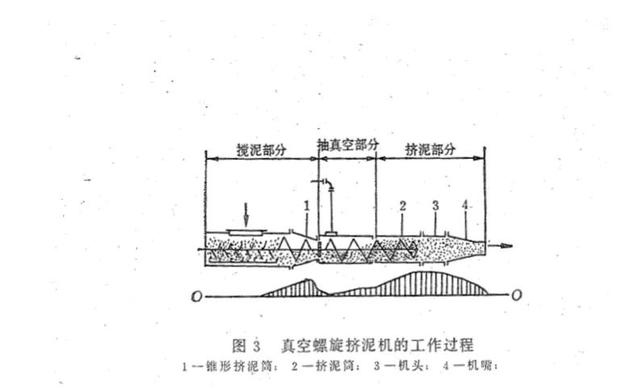

真空螺旋挤泥机的工作过程见图3,泥料从加料口加入后,首先受到单轴搅拌机的搅泥刀的破碎、揉练、混合并在锥形泥缸内受到挤压。由于缸简是锥形的,泥料流通面积逐渐减少,起到密封真空室的作用。泥料被推进真空室时,切割成泥条或泥片并靠自重落到室底。此时,泥料夹杂的和吸附的气体被真空泵吸出排走。经脱气后的松散泥料又靠螺旋的作用,被推向前端并逐渐加压。最后在挤压螺旋的强力推动下,泥料被挤向机头,经机口挤出。

挤泥机处理的泥料既不是刚性体,也不是液体,而是微小固体物

料颗粒混合物和一定的水(有时还有一点添加料)所组成的弹塑性体。它的主要固体特征是可塑性,有一定的形状和体积;它的主要液体特征是有一定的体积但抵抗变形的能力很低,为固体的1/1500以下,几乎近于有流动性。泥料在螺旋挤泥机内受到破碎、剪刀、混合、输送和挤压等作用,所有这些作用均来源于泥料在其内的流动。塑性泥料在螺旋挤泥机泥缸内流动的同时,由于受到压力的结果使泥料变得致密起来。

成型

空心砖的成型 空心制品尤其是薄壁空心制品对原料的工艺性能有很高的要求,因此制备必须精细。原料一般都要采用热制备,往往还需经真空处理。

生产空心砖的挤泥机,同普通粘土砖的一样,只是对工艺参数根据土质情况适当调整并安装相应模具即可。

生产实心砖的挤泥机若改产空心砖,主轴的转速应按下式调整:F空nk

n空=-F实

式中n空一一成型空心制品时主轴转速(转/分);

F空——成型空心制品时机口的有效断面积(毫米):

n 实成型实心砖时绞刀轴转速(转/分):

F实——成型实心砖坯时机口有效断面积(毫米);

K——系数,一般为1.2~1.5

泥料能否沿整个机口截面积均匀地挤出,是空心砖成型的关键。

如有挤出不均匀的现象,就会造成质量问题。必须在实践中正确地掌握泥料在挤泥机中的运动规律,设计合理的模具,才能解决挤出不均匀问题。泥料的运动规律与粘土的性质、泥料的加工程度、采用蒸汽搅拌或真空处理与否、掺加料的性质和掺量、成型水分的波动以及挤泥机工作性能等因素有关。此外,模具的设计还应注意孔形及其排列的影响。模具由机口、芯头和用以支撑芯杆、芯头的叉尾横担(刀架)所组成。空心砖成型时出泥的均匀性与机头、泥缸也有直接关系,在设计选型时都应注意。

瓦的成型粘土瓦的成型工艺有塑性成型、半干压成型及硬挤出成型三种。塑性成型有手工成型、模压成型和挤出成型三种。手工成型是古老的制瓦方法,有些农村小型生产时仍有采用。模压成型生产的平瓦叫模压瓦或压制瓦。挤出成型是近几年来才发展起来的制瓦新工艺,用它制成的平瓦叫挤出瓦。

平瓦的塑性成型是我国普遍采用的生产工艺。其特点是将所用泥料经加工处理后,使其含水率达到18~22%的成型要求,再制成瓦坯。塑性成型与半干压成型相比较,前者生产效率高,动力消耗小;但由于成型含水率高,增加了干燥工序的工作量。半干压工艺只在少数厂使用,并正在逐步改进中。

挤出瓦和模压瓦是同类产品,在使用时对于瓦型、规格、外观质量、物理性能和验收方法,要求是相同或基本相同的。挤出成型优点较多。首先是简化了制瓦工序,它去掉了模压成型时必须将泥料首先挤成泥片再压制成型的工序,而是将制备好的泥料直接挤出成型。其次,减轻了劳动强度,取消了手工拉模,使制瓦工人从笨重的体力劳动中解放出来。第三,劳动生产率较高,因而相应降低了产品成本。

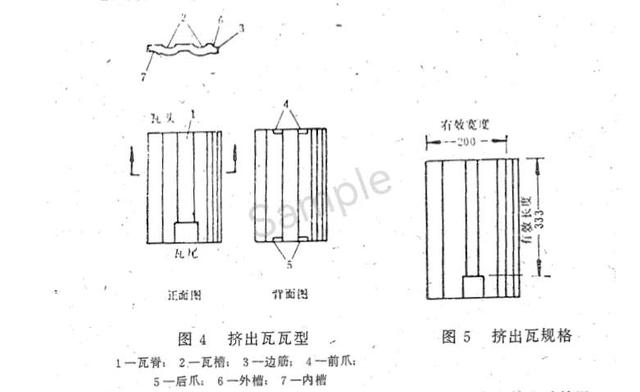

目前,挤出瓦瓦型是根据挤出成型的特点,参照模压瓦瓦型来进行设计(图4)。挤出瓦的外形尺寸一般为400×240毫米,有效尺寸为330×200毫米(图5)。这种规格比较合理,十五片平瓦恰好铺设一平方米屋面,能适应现行建筑模数,有利于建筑标准化。

挤出瓦有四个爪。前爪的外形与大小需保证挂瓦后与瓦槽搭接吻合,后爪的有效高度不小于6毫米。瓦槽深度不小于10毫米,瓦脊比瓦平面低4毫米。外槽在瓦的左侧,以便于铺设操作。一般用单边筋,边筋高度不低于4毫米。瓦的厚度在14~16毫米。

挤出瓦的成型设备是真空或非真空螺旋挤泥机。它和粘土砖挤泥机一样,是用连续挤压的方法,使松散的泥料挤压成紧密而具有一定断面形状,再经切割和切爪而成为湿瓦坯体。

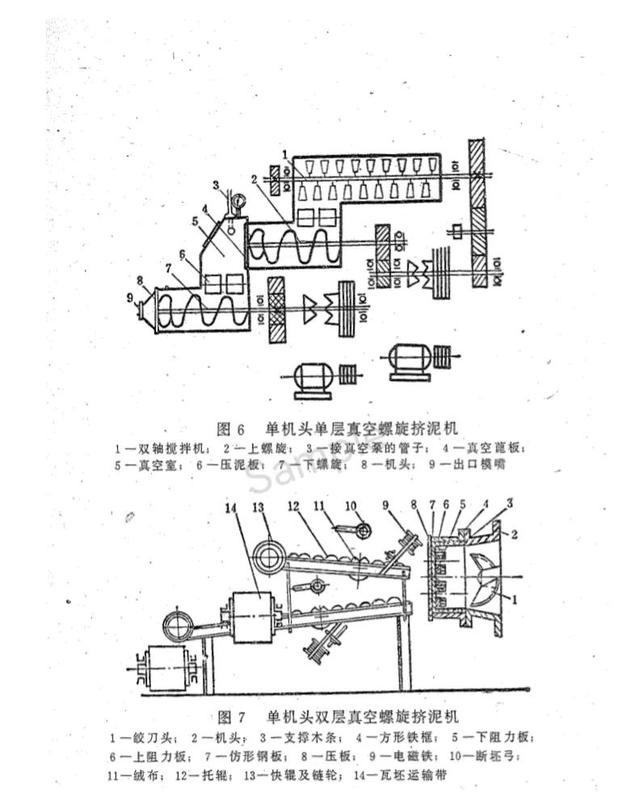

挤出瓦所用的螺旋挤泥机有单机头的,也有双机头的,有的是单层机口,有的是双层机口,但基本结构是一样的。

图6及图7,分别为单机头单层真空螺旋挤泥机和瓦的单机头双层挤出的示意图。

在生产挤出瓦时,要抓好绞刀头、机头、机口等几个部位的操作。

瓦模 粘土瓦的形状,决定于瓦模。瓦的规格、质量也与瓦模有关。因此,对瓦模有一定的技术要求。

瓦模工作面的轮廓尺寸要求准确,细小的凸出部分和凹部的精度应在±1毫米内,表面其他部分应在±2毫米之内。

瓦模的工作面应清洁、光滑,没有砂眼、粗糙部分应进行修整。

瓦模的上下模要吻合,不得摆动,这是保证瓦坯厚度的重要条件。瓦模的上、下模棒口的表面,在放在一起时,其棒口表面之间的间隙不能大于1毫米。

瓦模的背面应创光,使上下一套瓦模彼此结合时,背面互相平行,以保证瓦模安装的准确度。

瓦模一般用铸铁制成。它经久耐用,一套瓦模可生产一百万片瓦坯,但其缺点是重量大(一百公斤左右),操作工人劳动强度大。目前多数单位已改制铝质瓦模,这种瓦模比铸铁的要轻40%,但缺点是易磨损。

切条 泥条切割机。由螺旋挤泥机机口挤出的紧密而连续的矩形泥条,先要切割成一定长度的坯条。泥条的切割基本分人工、机械两种方法。

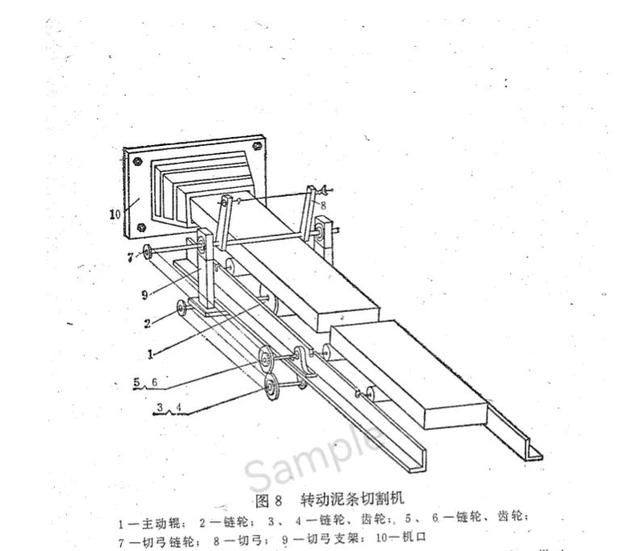

目前采用的泥条切割机分为转动泥条切割机、锯式泥条切割机和自动泥条切割机,前两种设备结构简单,操作灵活,还能节省人力。转动泥条切割机(图8)是依靠泥条从机口挤出后与泥条台架上的绒辊间产生摩擦力:这种摩擦力推动直径较大的主动辊1转动,装在同一轴上的链轮2也做相同方向的转动,带动链条和链轮、齿轮3、4,同时链轮5与装在同一轴上的齿轮6随之转动,链轮、齿轮5、6带动切弓链轮7转动,切弓链轮7带动切弓8做回转运动,而切断泥条。泥条长度的控制,系主动辊1的周长与泥条长度成整倍数,这样当泥条与主动辊1摩擦转动后,切弓就开始工作,切断泥条。

这种泥条切割设备结构简单,操作灵便,节省动力;缺点是切割后的泥条两端呈弧形,切坯后废泥多。

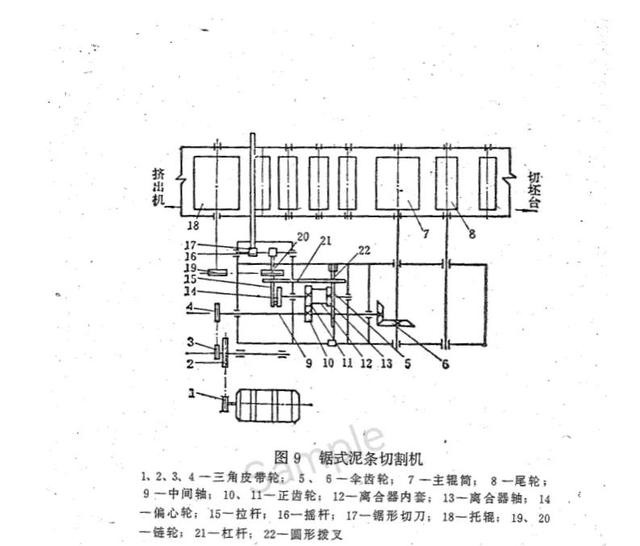

锯式泥条切割机(图9)的主要结构是由输送泥条部分和切割泥条部分两部分组成。

1.输送泥条部分是由电动机,经两级皮带轮1、2、3、4变速传递到中间轴9,再经伞齿轮5、6变速带动传递带主辊筒连续转动,与尾轮8配合构成传送带,从而实现输送泥条的动作。

2.切割泥条部分由中间轴9传来的正齿轮10与11相啮合,带动离合器外套连续转动,待制动销子旋转时与离合器内套12相配合成联动状态,使轴13转动,经偏心轮14,拉杆15带动摇杆16摆动,从而使轴上的锯形切刀17进行切割动作。它的控制是利用泥条自重和泥条同托辊18之间的摩擦力使托辊18转动并带动同轴链轮20随着转动,因而带动链轮20与同体偏心轮连续转动,后经杠杆21使圆形拨叉22上下动作,启闭离合器销子,控制离合器的离合,完成切割泥条的动作。

切坯机 由螺旋挤泥机机口挤出的、具有一定形状的紧密而连续的泥条,经泥条切割机按要求切割成一定长度后,被转送到切坯台上,由切坯机切成厚度相同的坯体。目前砖瓦工业较普遍采用的是半自动切坯机切坯,有的砖瓦厂利用光电控制,效果较好。它除能将运动的泥条切割成厚度相等的坯体外,还可保证有垂直于泥条运动方向的切割面。

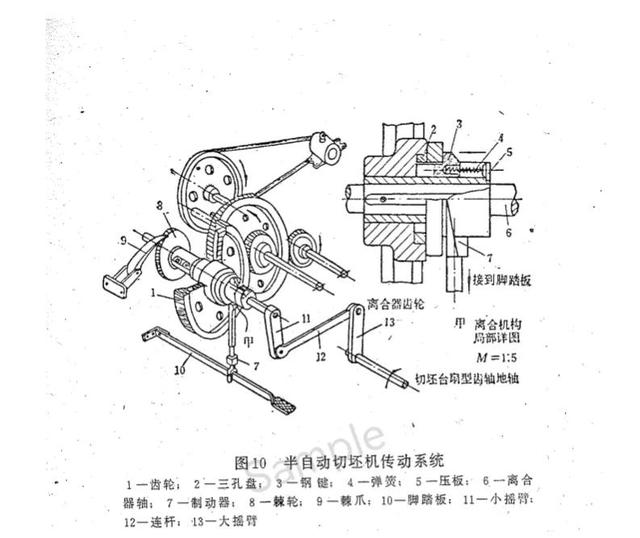

半自动切坯机(图10)的工作原理如下:电动机起动后,经过三角皮带带动减速器运转,经过减速器的两对正齿轮减速,使最后一个齿轮1以每分钟约三、四十转的速度连续运转。齿轮1上固定有钢制三孔盘2。钢键3受弹簧4和压板5的作用压入三孔盘的一个孔内,此时,离合器轴6随同转动。当键3转至一定方向,制动器7的斜坡将键从三孔盘的孔内拉出,这时,离合器轴就停止转动,并借助棘轮8和棘爪9止住离合器轴的回动。操作时,踏下脚踏板(或手柄)10,带动连接脚踏板(或手柄)上的制动器7,使键3立即进入三孔盘的任何一个孔内,离合器轴就随齿轮转动。

每操作一次脚踏板(或手柄)就使离合器轴旋转一周,固定于轴上的小摇臂11也旋转一周。由于连杆12的带动,使固定于切坯机轴上的大摇

臂13作前后摆动一次,切坯机借助于这一运动的循环进行来切割坯体。塑性成型的缺陷及消除

泥料在成型时,超过正常的含水率,将增加收缩和裂纹,也能降低制品强度。同时也给坯体形成螺旋纹和S形裂纹提供了条件。

坯体的螺旋挤出成型,最严重的缺陷是它的螺旋纹。由于泥料从机口不均匀挤出,形成螺旋纹和同心圆形裂隙。湿润了的泥料在泥缸中,由于泥料本身的粘性流动形成了同心层,它们力求以不同的速度运动,与挤泥机机头和机口相接触的那些层速度最小,而在泥条的中心则具有最大速度。当泥料以这种不同速度运动时,在层与层之间形成了剪切平面,而水和空气则集中在这种剪切平面所造成的孔隙中,因此这些区域收缩最大,也提高了干燥敏感性,再经干燥,-培烧就会

形成螺旋形裂纹。

S形裂纹是由于泥料在挤泥机泥缸中受到螺旋轴的作用形成的。

但是这些裂纹有同样的特性,也象螺旋纹一样是坯体的薄弱区域,泥料的塑性和成型含水率越高,摩擦力越小,层的运动速度差越大,水和空气在这些区域集中越多,S形裂纹越严重。

要消除坯体螺旋纹和S形裂纹,可采取下列措施:

1.在高塑性的粘土中,掺入粗颗粒的舟化料,借以降低塑性和孔洞率,增加层之间的摩擦,减少各层彼此相对运动速度。、

2.保持绞刀叶片和挤泥机泥缸衬套之间不超过3毫米的间隙;赋予绞刀叶片以一定粗糙程度,以消除泥料各段间的光滑表面;降低绞刀转速;在挤泥机泥缸和机头之间安装中间环或插棒等。

3.适当降低成型含水率,减少收缩,降低泥料各层运动速度,增加层之间的摩擦。

4.采用真空成型,排除泥料各层中的空气,减少收缩。

5.生产空心制品或泥料蒸气润湿,都对克服螺旋纹及S形裂纹

很有作用。

相关参考