灰铁毛坯((铸造知识三)----- 金属型铸造)

Posted

篇首语:做了好事受到指责而仍坚持下去,这才是奋斗者的本色。本文由小常识网(cha138.com)小编为大家整理,主要介绍了灰铁毛坯((铸造知识三)----- 金属型铸造)相关的知识,希望对你有一定的参考价值。

灰铁毛坯((铸造知识三)----- 金属型铸造)

金属型铸造又称硬模铸造,它是将液体金属浇入金属铸型 ,以获得铸件的一种铸造方法。铸型是用金属制成,可以反复使用多次(几百次到几千次)。金属型铸造目前所能生产的铸件,在重量和形状方面还有一定的限制,如对 黑色金属 只能是形状简单的铸件;铸件的重量不可太大;壁厚也有限制,较小的铸件壁厚无法铸出。

概述

金属到铸造与砂型铸造比较:在技术上与经济上有许多优点。

(1)金属型生产的铸件,其机械性能比砂型铸件高。同样合金,其抗拉强度平均可提高约25%,屈服强度平均提高约20%,其抗蚀性能和硬度亦显著提高;

(2)铸件的精度和表面光洁度比砂型铸件高,而且质量和尺寸稳定;

(3)铸件的工艺收得率高,液体金属耗量减少,一般可节约15~30%;

(4)不用砂或者少用砂,一般可节约造型材料80~100%;

此外,金属型铸造的生产效率高;使铸件产生缺陷的原因减少;工序简单,易实现机械化和自动化。金属型铸造虽有很多优点,但也有不足之处。如:

1) 金属型制造成本高;

2) 金属型不透气,而且无退让性,易造成铸件洗不足、开裂或铸铁件白日等缺陷;

3) 金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度,铸件在铸型中停留的时间,以及所用的涂料等,对铸件的质量的影响甚为敏感,需要严格控制。

金属型铸造目前所能生产的铸件,在重量和形状方面还有一定的限制,如对黑色金属只能是形状简单的铸件;铸件的重量不可太大;壁厚也有限制,较小的铸件壁厚无法铸出。因此,在决定采用金属型铸造时,必须综合考虑下列各因素:铸件形状和重量大小必须合适;要有足够的批量;完成生产任务的期限许可。头条号轴承小白

金属型铸件形成过程的特点

金属型和砂型,在性能上有显著的区别,如砂型有透气性,而金属型则没有;砂型的导热性差,金属型的导热性很好,砂型有退让性,而金属型没有等。金属型的这些特点决定了它在铸件形成过程中有自己的规律。

型腔内气体状态变化对铸件成型的影响:金属在充填时,型腔内的气体必须迅速排出,但金属又无透气性,只要对工艺稍加疏忽,就会给铸件的质量带来不良影响。头条号轴承小白

铸件凝固过程中热交换的特点:金属液一旦进入型腔,就把热量传给金属型壁。液体金属通过型壁散失热量,进行凝固并产生收缩,而型壁在获得热量,升高温度的同时产生膨胀,结果在铸件与型壁之间形成了“间隙”。在“铸件一间隙一金属型”系统未到达同一温度之前,可以把铸件视为在“间隙”中冷却,而金属型壁则通过“间隙”被加热。

金属型阻碍收缩对铸件的影响:金属型或金属型芯,在铸件凝固过磋甲无退让性,阻碍铸件收缩,这是它的又一特点。头条号轴承小白

金属型铸造工艺

1 .金属型的预热

未预热的金属型不能进行浇注。这是因为金属型导热性好/液体金属冷却决,流动性剧烈降低,容易使铸件出现冷隔、浇不足夹杂、气孔等缺陷。未预热的金属型在浇注时,铸型,将受到强烈的热击,应力倍增,使其极易破坏。因此,金属型在开始工作前,应该先预热,适宜的预热温度(即工作温度),随合金的种类、铸件结构和大小而定,一般通过试验确定。一般情况下,金属型的预热温度不低于1500C。头条号轴承小白

金属型的预热方法有:

(1)用喷灯或煤气火焰预热;

(2)采用电阻加热器;

(3)采用烘箱加热,其优点是温度均匀,但只适用于小件的金属型;

(4)先将金属型放在炉上烘烤,然后浇注液体金属将金属型烫热。这种方法,只适用于小型铸型,因它要浪费一些金属液,也会降低铸型寿命。

2 .金属型的浇注

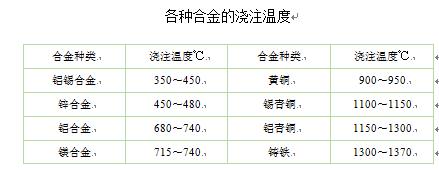

金属型的浇注温度,一般比砂型铸造时高。可根据合金种类、如化学成分、铸件大小和壁厚,通过试验确定。下表中数据可供参考。

由于金属型的激冷和不透气,浇注速度应做到先慢,后快,再慢。在浇注过程中应尽量保证液流平稳。头条号轴承小白

3 .铸件的出型和抽芯时间

如果金属型芯在铸件中停留的时间愈长,由于铸件收缩产生的抱紧型芯的力就愈大,因此需要的抽芯力也愈大。金属型芯在镜件中最适宜的停留时间,是当铸件冷却到塑性变形温度范围,并有足够的强度时,这时是抽芯最好的时机。铸件在金属型中停留的时间过长,型壁温度升高,需要更多的冷却时间,也会降低金属型的生产率。头条号轴承小白

最合适的拔芯与铸件出型时间,一般用试验方法确定。

4 .金属型工作温度的调节

要保证金属型铸件的质量稳定,生产正常,首先要使金属型在生产过程中温度变化恒定。所以每浇一次,就需要将金属型打开,停放一段时间,待冷至规定温度时再浇。如靠自然冷却,需要时间较长,会降低生产率,因此常用强制冷却的方法。冷却的方式一般有以下几种:

(1)风冷:即在金属型外围吹风冷却,强化对流散热。风冷方式的金属型,虽然结构简单,容易制造,成本低,但冷却效果不十分理想。

(2)间接水冷:在金属型背面或某一局部,镶铸水套,其冷却效果比风冷好,适于浇注铜件或可锻铸铁件。但对浇注薄壁灰铁铸件或球铁铸件,激烈冷却,会增加铸件的缺陷。

(3)直接水冷:在金属型的背面或局部直接制出水套,在水套内通水进行冷却,这主要用于浇注钢件或其它合金铸件,铸型要求强烈冷却的部位。因其成本较高,只适用于大批量生产。

如果铸件壁厚薄悬殊,在采用金属型生产时,也常在金属型的一部分采用加温,另一部分采用冷却的方法来调节型壁的温度分布。头条号轴承小白

5 .金属型的涂料

在金属型铸造过程中,常需在金属型的工作表面喷刷涂料。涂料的作用是:调节铸件的冷却速度;保护金属型,防止高温金属液对型壁的冲蚀和热击;利用涂料层蓄气排气。

根据不同合金,涂料可能有多种配方,涂料基本由三类物质组成:

1.粉状耐火材料(如氧化锌,滑石粉,锆砂粉、硅藻土粉等);

2.粘结剂(常用水玻璃,糖浆或纸浆废液等);

3.溶剂(水)。具体配方可参考有关手册。

涂料应符合下列技术要求:要有一定粘度,便于喷涂,在金属型表面上能形成均匀的薄层;涂料干后不发生龟裂或脱落,且易于清除;具有高的耐火度;高温时不会产生大量气体;不与合金发生化学反应(特殊要求者除外)等。头条号轴承小白

6. 复砂金属型(铁模复砂)

涂料虽然可以降低铸件在金属型中的冷却速度,但采用刷涂料的金属型生产球墨铸铁件(例如曲轴),仍有一定困难,因为铸件的冷速仍然过大,铸件易出现白口。若采用砂型,铸件冷速虽低,但在热节处又易产生缩松或缩孔,在金属型表面复以4-8mm的砂层,就能铸出满意的球墨铸铁件。

复砂层有效地调节了铸件的冷却速度,一方面使铸铁体不出白口,另一方面又使冷速大于砂型铸造。金属型无溃散性,但很薄的复砂却能适当减少铸件的收缩阻力。此外金属型具有良好的刚性,有效地限制球铁石墨化膨胀,实现了无冒口铸造,消除疏松,提高了铸件的致密度。如金属型的复砂层为树脂砂,一般可用射砂工艺复砂,金属型的温度要求在180~200℃之间。复砂金属型可用于生产球铁,灰铁或铸钢件,其技术效果显著。

7 .金属型的寿命

提高金属型寿命的途径为:

1.选用导热系数大,热膨胀系数小,而且强度较高的材料制造金属型;

2.合理的涂料工艺,严格遵守工艺规范;

3.金属型结构合理,制造毛坯过程中应注意消除残余应力;

4.金属型材料的晶粒要细小。

金属型铸件的工艺设计

根据金属型铸造工艺的一些特点,为了保证铸件质量,简化金属型结构,充分发挥它的技术经济效益,首先必须对铸件的结构进行分析,并制订合理的铸件工艺。

1.铸件结构的工艺性分析

金属型铸造结构工艺性的好坏,是保证铸件质量,发挥金属型铸造优点的先决条件。合理的铸造构应遵循下列原则:

1). 铸造结构不应阻碍出型,防碍收缩;

2). 厚差不能太大,以免造成各部分温差悬殊,从而引起铸件缩裂和缩松;

3). 限制金属型铸件的最小壁厚。

另外,对铸件非加工面的精度和光洁度应要求适当。

2 .铸件在金属型中的浇注位置

铸件的浇注位置直接关系到型芯和分型面的数量、液体金属的导入位置,冒口的补缩效果,排气的通畅程度以及金属型的复杂程度等。选择浇注位置的原则如下:

1).保证金属液在充型时流功平稳,排气方便,避免液流卷气和金属被氧化;

2). 有利于顺序凝固,补缩良好,以保证获得组织致密的铸件;

3).型芯数目应尽量减少,安放方便、稳定、而且易于出型;

4).有利于金属型结构简化,铸件出型方便等。头条号轴承小白

3. 铸性分型面的选择

分型面形式一般有垂直、水平和综合分类(垂直、水平混合分型或曲面分型)三种。选择分型面的原则如下:

1).为简化金属型结构,提高稿件精度,对形状教简单的铸件最好都布置在半型内,或大部分布置在半型内;

2).分型面数目应尽量少,保证铸件外形美观,铸件出型和下芯方便;

3).选择的分型面应保证设置浇冒口方便,金属充型时流动平稳,有利于型腔里的气体排出;

4).分型面不得选在加工基准面上;

5),尽量避免曲面分型,减少拆卸件及活决数量。

4 .浇铸系统设计

根据金属型铸造的某些特点,在设计浇注系统时须注意以下几点:金属浇注速度大,超过砂型的约20%。其次,在液体金属充型时,型腔里的气体要能顺利排除,其流向应尽可能与液流方向一致,顺利的将气体挤向冒口或出气冒口;此外,应注意使液体金属在充型时流动平稳,不产生涡流,不冲击型壁或型芯,更不可产生飞溅。头条号轴承小白

金属型的浇注系统一般分为顶注式底注式和侧注式三类。

1)顶注式,其热分布较合理,有利于顺序凝固,可减少金属液的消耗,但金属液流动不平稳,易进法,铸件高时,易冲击型胶底部或型芯。若用于浇注铝合金件,一般只适用于铸件高度小于100毫米的简单件;

2)底注式,金属液流动较平稳,有利于排气,但温度分布不合理,不利于铸件顺利凝固;

3)侧注式,兼有上述两者的优点,金属液流动平稳,便于集渣,排气等,但金属液消耗大,浇口

清理工作量大。

金属型浇注系统的结构与砂型铸造基本相似,但由于金属型壁不透气,导热能力强,因此要求浇注系统结构,能有利于降低金属液流速,流动平稳,减少其对型壁的冲刷。除应保证型腔内气体有充裕的时间排除外,还保证在充型过程中不得产生喷溅。

当用金属型浇注黑色金属时,由于铸件冷速大,液流的粘度急剧增加,因此多采用封闭式浇口,其各部分截面积比例为:F内:F横:F直=1:1.15:1.25

5. 冒口设计

金属型铸造的冒口和砂型铸造时具有同等的作用:即为补缩、集渣和排气。它的设计原则也与砂型用冒口相同。由于金属型冷却速度大,而冒口又常采用保温涂料或砂层,因此金属型的冒口尺寸可比砂型的冒口小。

6. 金属型铸件的工艺参数

由于金属型工艺的特点,其铸件的工艺参数与砂型铸件略有区别。金属型铸件的线收缩率不仅与合金的线收缩有关,还与铸件结构、铸件在金属型中收缩受阻的情况、铸件出型温度,金属型受热后的膨胀及尺寸变化等因素有关,其取值还要考虑在试浇过程中留有修改尺寸的余地。

为取出金属型芯和铸件,在铸件的出芯和出型方向应取适当斜度,对各种不同合金铸件的铸造斜度参阅有关手册。头条号轴承小白

金属型铸件精度一般比砂型铸件高,所以加工裕量可较小,一般在0.5~4mm之间。在确定铸件工艺参数之后,就可绘制金属型铸件工艺图,该图与砂型铸件的工艺图基本相同。

金属型的设计

铸件工艺图绘制之后,就可进行金属型设计。设计内容主要包括确定金属型的结构、尺寸、型芯、排气系统和顶杆机构等。

对设计的金属型应力求结构简单,加工方便,选材合理,安全可靠。

1 .金属型的结构形式

金属型的结构取决于铸件形状、尺寸大小;分型面数量;合金种类和生产批量等条件。按分型面位置,金属型结构有以下几种形式:

1).整体金属型,铸型无分型面,结构简单,但它只适用于形状简单,无分型面的铸件;

2).水平分型金属型,它适用于薄壁轮状铸件。

3).垂直分型金属型,这类金属型便于开设浇冒口和排气系统,开合型方便,容易实现机械化生产;多用于生产简单的小铸件;

4).综合分型金属型:它由两个或两个以上的分型面组成,甚至由活块组成,一般用于复杂铸件的生产。操作方便,生产中广泛采用。

2 .金属型主体设计

金属型主体系指构成型腔,用于形成铸件外形的部分。主体结构与铸件大小,其在型中的浇注位置,分型面以及合金的种类等有关。在设计时应力求使型腔的尺寸准确;便于开设浇注系统和排气系统,铸件出型方便,有足够的强度和刚度等。

3 .金属型芯的设计

根据铸件的复杂情况和合金的种类可采用不同材料的型芯。一般浇注薄壁复杂件或高熔点合金(如锈钢、铸铁)时,多采用砂芯,而在浇注低熔点合金(如铝、镁合金)时,大多采用金属芯。在同一铸件上也可砂芯和金属芯并用。

4 .金属型的排气

在设计金属型时就必须有排气设施,其排气的方式有以下几种:

1).利用分型面或型腔零件的组合面的间隙进行排气。

2).开排气槽。即在分型面或型腔零件的组合面上,芯座或顶杆表面上做排气槽。

3).设排气孔。排气孔一般开设在金属型的最高处。

4).排气塞是金属型常用的排气设施

5 .顶出铸件机构设计

金属型腔的凹凸部分,对铸件的收缩会有阻碍,铸件出型时就会有阻力,必须采用顶出机构,方可将铸件项出。在设计顶出机构时,须注意下面几点:防止顶伤铸件,即防止铸件被顶变形或在铸件表面顶出凹坑;防止顶杆卡死,首先是顶杆与顶杆孔的配合间隙要适当。如果间隙过大易钻入金属,过小则可能造成卡死的现象。根据经验最好采用D4/dC4级配合。

6 .金属型的定位、导向及锁紧机构

金属型合型时,要求两半型定位准确,、一般采用两种办法,即定位销定位和“止口”定位。对于上下分型,而分型面为圆形时,可采用“止口”定位,而对于矩形分型面大多采用定位销定位。定位销应设在分型面轮廓之内,当金属型本身尺寸较大,而自身的重量也较大时,要保证开合型定位方便,可采导向形式。头条号轴承小白

7 .金属型材料的选择

从金属型的破坏原因分析可以看到,制造金属型的材料,应消足下列要求:耐热性和导热性好,反复受热时不变形,不破坏;应具有一定的强度、韧性及耐磨性,机械加工性好。

铸铁是金属型最常用的材料。其加工性能好,价廉,一般工厂均能自制,并且它又耐热、耐磨,是一种较合适的金属型材料。只是在要求高时,才使用碳钢和低合金钢。

采用铝合金制造金属型,在国外已引起注意,铝型表面可进行阳极氧化处理,而获得一层由Al2O3及Al2O3·H2O组成的氧化膜,其熔点和硬度都较高,而且耐热、耐磨。据报导这种铝金属型,如采用水冷措施,它不仅可铸造铝件和铜件,同样也可用来浇注黑色金属铸件。

相关参考

铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸模的材料可以是砂、金属甚至陶瓷。应不同要求,使用的方法也会...

特种铸造包括哪四种(铸造又称液态成型,铸造工艺的“3要素”,缺陷铸件的防治和改善)

...与零件形状相适应的铸型空腔中,待其冷却凝固,以获得毛坯或零件的工艺方法,亦称铸造,通过铸造所铸出的金属制品称为铸件。金属的液态成形是制造毛坯、零件的重要方法之一。按铸型材料的不同,金属液态成形可分为砂...

特种铸造包括哪四种(铸造又称液态成型,铸造工艺的“3要素”,缺陷铸件的防治和改善)

...与零件形状相适应的铸型空腔中,待其冷却凝固,以获得毛坯或零件的工艺方法,亦称铸造,通过铸造所铸出的金属制品称为铸件。金属的液态成形是制造毛坯、零件的重要方法之一。按铸型材料的不同,金属液态成形可分为砂...

...其冷却凝固后,获得具有一定形状、尺寸和性能金属零件毛坯的成型方法。常见的铸造方法有砂型铸造和精密铸造,详细的分类方法如下表所示。砂型铸造:砂型铸造——在砂型中生产铸件的铸造方法。钢、铁和大多数有色合金...

特点是优点还是缺点(铸造还有市场么?浅谈铸造的4优点和4缺点,铸造工艺的4过程)

铸造基础知识概述金属的液态成形是制造毛坯、零件的重要方法之一。按铸型材料的不同,金属液态成形可分为砂型铸造和特种铸造。液态成型优点适于做复杂外形,特别是复杂内腔的毛坯;对材料的适应性广,铸件的大小几乎...

特点是优点还是缺点(铸造还有市场么?浅谈铸造的4优点和4缺点,铸造工艺的4过程)

铸造基础知识概述金属的液态成形是制造毛坯、零件的重要方法之一。按铸型材料的不同,金属液态成形可分为砂型铸造和特种铸造。液态成型优点适于做复杂外形,特别是复杂内腔的毛坯;对材料的适应性广,铸件的大小几乎...

在铸造合金家族中,各类铸造合金的发展取决于其优势的发扬和劣势的抑制。铸铁与铸钢、有色合金相比,铸造性能较好,容易铸出形状复杂、壁厚不匀的铸件而较少产生铸造缺陷。因此,铁液的利用率高,产品的适用面广。此...

在铸造合金家族中,各类铸造合金的发展取决于其优势的发扬和劣势的抑制。铸铁与铸钢、有色合金相比,铸造性能较好,容易铸出形状复杂、壁厚不匀的铸件而较少产生铸造缺陷。因此,铁液的利用率高,产品的适用面广。此...

灰铁铸件高密度造型型砂的基本特点是:黏土含量高,水分低,煤粉的加入量也较低。因此,在配砂时应把握好以下几点。①黏土含量和含泥量。黏土含量高的型砂,随比压升高强度也提高,通常有效膨润土控制在7%~10%。型砂...

灰铁铸件高密度造型型砂的基本特点是:黏土含量高,水分低,煤粉的加入量也较低。因此,在配砂时应把握好以下几点。①黏土含量和含泥量。黏土含量高的型砂,随比压升高强度也提高,通常有效膨润土控制在7%~10%。型砂...