滚筒式造粒机(肥料生产技术--化学造粒-氨化造粒法)

Posted

篇首语:弱龄寄事外,委怀在琴书。本文由小常识网(cha138.com)小编为大家整理,主要介绍了滚筒式造粒机(肥料生产技术--化学造粒-氨化造粒法)相关的知识,希望对你有一定的参考价值。

滚筒式造粒机(肥料生产技术--化学造粒-氨化造粒法)

氨化造粒法(Ammoniation and Granulation)是指,利用氯化钾与浓硫酸反应,向生成的硫酸氢钾溶液中加入磷酸,然后与氨进行中和反应,生成含有硫酸钾、硫酸铵、磷铵的料浆,将该料浆作为原料造粒成化成肥料的造粒法。

在造粒过程中,氨与硫酸、氨与硫酸氢钾、氨与磷酸等发生化学反应,生成硫酸铵、硫酸钾、磷酸一铵和磷酸二铵的混合物,这就是氨化造粒法。氨化造粒法在日本应用并不广泛,但由于其原料成本低、生产效率高,被欧洲和中国的一些化肥生产企业用来生产无氯硫酸钾复合肥。

一.氨转化造粒法的机理

1.氨化成造粒法的化学反应

在氨转化造粒过程中,原料之间发生以下化学反应:

KCl + H2SO4 → KHSO4 + HCl (1)

H2SO4 + 2NH3 → (NH4)2SO4 (2)

2KHSO4 + 2NH3 → K2SO4 + (NH4)2SO4 (3)

H3PO4 + 2NH3 → (NH4)2HPO4 (4)

H3PO4 + NH3 → (NH4) H2PO4 (5)

所谓的涂布干燥造粒,就是将反应中产生的高浓度浆料用喷嘴喷到粒芯上,用热风干燥,形成大颗粒。

2.氨化造粒法的特点

1) 由于采用低成本的氯化钾和粗磷酸为原料,在造粒过程中通过氨化反应同时生产硫酸铵、硫酸钾和磷酸,原料成本低。

2) 由于氨化反应是一种放热反应,在造粒过程中,反应的热量会蒸发掉料浆中的水分,干燥颗粒所需的能量较少。

3) 由于反应产物是高浓度的浆料,所以采用滚筒式浆料涂布干燥造粒机可以获得造粒效率和质量都很好的颗粒。

4) 在生产过程中会产生氯化氢气体,其回收成本较高。另外,氨气容易发生泄漏,所以在环境和安全方面有很多顾虑。

二、氨化造粒法生产设备

氨化造粒法是利用反应后的浆料来生产颗粒,所以常采用涂布造粒生产。除涂布造粒法外,常用的转鼓造粒和搅拌造粒也可采用,但考虑到生产效率和成本,涂布造粒法的性价比更高。

用于氨化反应和浆料涂布造粒的生产线主要由反应器、搅拌罐、氨化反应器、转鼓式涂布干燥造粒机、筛分机、除尘器等组成。

- 反反应釜

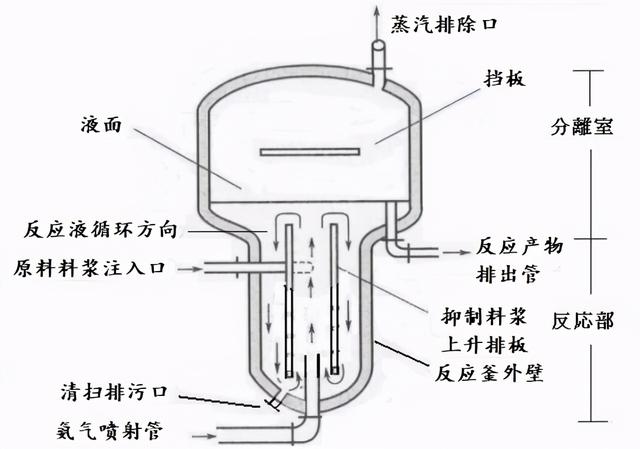

反应釜为夹套式不锈钢反应容器(图1)。 硫酸氢钾溶液是由硫酸氢钾与氯化钾、硫酸通过夹套的蒸汽加热反应生成。反应中产生的氯化氢气体被带出,经水吸收,回收为盐酸。

图1 反应釜照片

图2 原料料浆混合槽

2. 混合罐

搅拌罐是一种将硫酸氢钾和粗磷酸混合制成原料浆料的装置。 搅拌罐内设有搅拌器,必要时可向搅拌罐内加入尿素、MAP等原料。 (图2)

3. 氨化中和反应设备

从搅拌罐出来的原料浆液浓度高,流动性差,所以与氨气的中和反应需要高温高压的环境。 常用的氨转化反应器有两种:导流管式中和反应器(DT型反应器)和管式反应器(Pipe反应器)。

3-1导流管式中和反应罐

导流管式中和反应罐由反应部分和分离室组成。 反应部内部设置一根导流管,呈现与罐体同心圆的形状。为了使料浆的流动阻力最小化,导流管截面、导流管与外侧罐体的间隙截面、下部循环通道的截面上下均相同。 上分离室是用于对产生的浆液进行气液分离的空间,在中心设置有用于抑制浆液上升流的垫板和用于排出浆液的排出口。 另外,顶部有排出水蒸气的减压阀。 导流管式中和反应罐的结构如图3所示。

图3.导流管式中和反应罐的结构图

其中和反应过程如下:将加热后的原料浆料从切割线方向引入反应部分的导流管,将氨气从底部吹入导流管,进行中和反应。 由于反应热,料浆水分变成蒸汽,生成气液混合状态的料浆。 由于气液浆体的密度差和氨的吹入推力,浆体向上部流动。从导流管流出的浆料与垫板接触,气液分离,一部分浆料从浆料排出口排出,送至后工序的涂布造粒。剩余的泥浆从导流管和罐体的间隙向下流动,返回导流管内,再次与新生成的泥浆混合循环。分离出来的气体主要是水蒸气,通过顶部的减压阀排出。

反应容器中的压力为0.3MPa,反应温度大于150℃。 中和反应时间小于1分钟。 此方法中和反应容易控制,设备故障少,所以中小厂家的生产线常采用此种方式中和反应器。

3-2.管式中和反应器

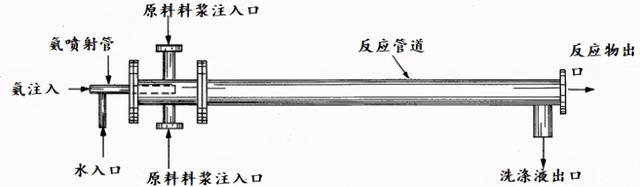

管式中和反应器是将原料浆料与氨气在管道中单向瞬间完成中和反应的装置。 根据原料、产品和厂家的不同,有多种类型。 最常用的类型是十字管式氨化反应系统(图4、5)。反应管长度约为3~6米。液氨从注入管注入反应管,原料浆液也从90度交叉管注入反应管,原料浆液与氨液接触,发生中和反应。由于注氨管和原料浆液注入管的形状是交叉的,所以这个系统也叫十字中和反应器。

高速注入反应管的氨气与原料浆液迅速混合,引发中和反应。 由于反应热释放,混合物的温度迅速上升到150℃左右,氨气的气化和水蒸气的生成产生0.2-0.25MPa的压力,约1秒内通过反应管,完成中和反应。

氨化管式反应器末端连接喷嘴,固定在滚筒式涂布干燥造粒机的前端。 氨化反应产生的压力使反应产物浆液喷射到滚筒式涂布干燥造粒机中进行涂布造粒。

图4.氨化管式反应装置的照片

图5:十字管氨化反应器结构图

管式中和反应装置生产效率好,适合大批量生产,因此多为大型厂商使用。

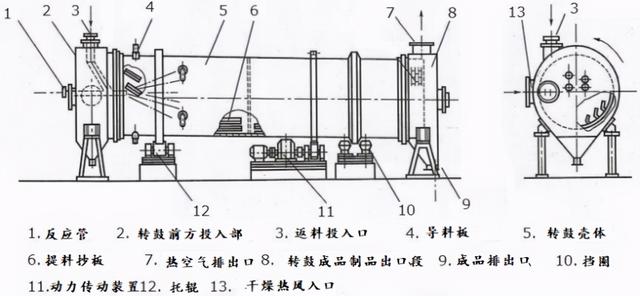

4.转鼓涂布干燥造粒机

转鼓式涂布造粒干燥机的概略结构如图6所示。滚筒的水平倾斜度为1~3,转数为3~5r/min,前端设有喷嘴、返料投入口、热风导入口等。在鼓体的前部安装有用于分散返料粉末的导料板,在鼓体的中部安装有用于提升颗粒的L形抄板。 也有在滚筒的下部或者后部安装氨喷射管的类型,根据需要放出氨气,以便在造粒的同时还可以进行氨化成反应。滚筒后部末端装有和滚筒90°垂直的产品料斗,排出造粒后的粒子。 料斗上部设有热空气排出口(图7)。喷嘴的结构如图8所示。浆料在高压泵和压缩空气的压力下变成雾状,喷射到滚筒式涂布造粒干燥器中。

氨化成反应的生成物浆液从喷嘴向滚筒水平喷出,膨胀后雾化。 雾化的浆液与颗粒接触/附着,被热风干燥。 通过滚筒的旋转,颗粒落在下部,并通过提升抄板再次提升到滚筒的上部,如此反复,期间受到浆液的附着和干燥而逐渐颗粒成长。当颗粒到达位于滚筒后端的产品料斗时,颗粒从位于产品料斗下部的排出口排出。

图6:滚筒式涂料造粒干燥机结构图

图7.滚筒式涂布造粒干燥机的照片

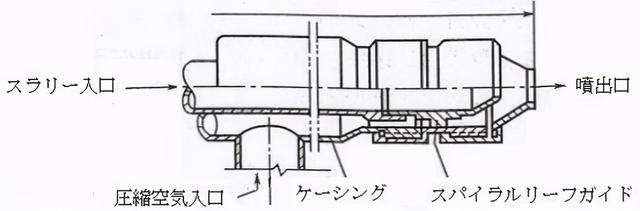

图8.浆料喷射喷嘴的结构图

肥料颗粒在涂布造粒烘干机中的形成和生长情况如下: 首先对产品进行筛分,将不合规格的颗粒作为返料返回滚筒,成为粒核。从喷头喷出的浆液遇到这些粒核,并粘附在其表面,在热风干燥后,另一种浆液粘附并反复干燥,颗粒逐渐变大。

未喷到粒核表面的浆料,经造粒机热风干燥后,形成小颗粒,可能成为粒核。 雾化浆料还可以作为粘合剂,将几个小颗粒结合在一起,形成更大的颗粒。

5. 筛分机

从滚筒式涂布造粒干燥机排出的产品由提升机或皮带输送机送至筛分机进行筛分。满足规格尺寸的是产品,小颗粒原封不动,大颗粒经过粉碎,作为返料送回滚筒前端,成为粒芯。筛分机使用常规普通筛分机。

6. 集尘器

滚筒式造粒机/烘干机排出的废气中含有大量的氨气,用稀磷酸洗涤后排入大气。洗涤用的稀磷酸返回搅拌罐,作为氨水转化反应的原料。

三.氨转化造粒法的生产工艺

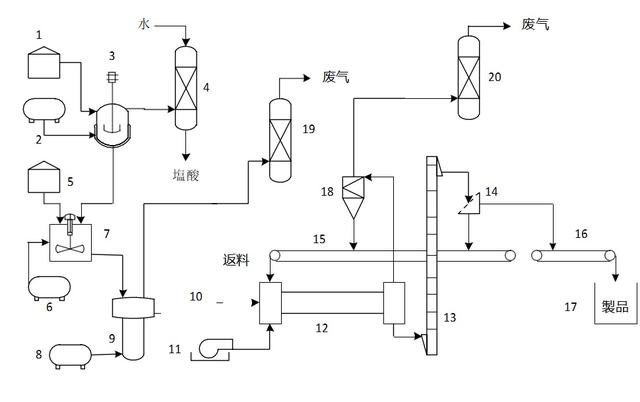

氨化成造粒的生产工艺如图9所示。

首先,将氯化钾放入反应罐(3)中,加入98%的浓硫酸,搅拌混合,用蒸汽间接加热至100~130℃,反应45~60分钟,生成硫酸氢钾。 为了使氯化钾完全反应,浓硫酸必须过量。 通常,氯化钾和浓硫酸的混合比例设定为100:135~150。 反应中产生的氯化氢气体送至盐酸吸收塔(4),用水吸收后作为盐酸回收。 将生成的硫酸氢钾和未反应硫酸的混合液送入浆液混合槽(7),加入粗磷酸作为原料液。 硫酸氢钾溶液和粗磷酸的配合比根据产品的N,P,K组分的量而不同。 硫酸氢钾溶液和P2O5浓度为29%的粗磷酸的配比为100:100~150。 也可以用磷酸一安(MAP)代替粗磷酸。 当使用MAP时,通常使用硫酸氢钾溶液和60-70%的MAP水溶液的混合比例为100:90-130。 为了提高产品的氮成分,最多可以添加10~15%的尿素。

混合的原料浆液通过泵送至中和反应装置(9),与氨反应中和。 硫酸氢钾生成硫酸钾和硫酸铵,硫酸生成硫酸铵,磷酸生成MAP和DAP。 尿素留在浆液中不发生反应。 反应后的浆料pH值设定为5.0~6.0。 反应后的泥浆pH超过6.5时,有时会在下一个造粒干燥工序中分解再释放氨,需要注意。

图9.氨化造粒的生产工序图

1.氯化钾储罐,2.硫酸罐,3.反应罐,4.盐酸吸收塔,5.尿素和MAP储罐,6.磷酸罐,7.料浆搅拌罐,8.氨罐,9.导流管式中和反应罐,10.高压泵,11.热风炉,12.滚筒式涂布造粒干燥机,13.斗式提升机, 14.筛分机,15.返料输送机,16.产品输送机,17.产品储罐,18.集尘器,19.废气洗涤塔,20.废气洗涤塔

反应中产生的浆液经高压泵(10)加压后,吹入带有喷嘴的滚筒式包衣造粒干燥机(12)中,以雾状形式附着在肥料颗粒表面,然后用热风干燥。颗粒在滚筒的旋转作用下被提升,当颗粒落下时,会向后端移动,同时通过浆料的反复粘附和干燥,逐渐变大。后端到达产品料斗的颗粒由排料口排出。当使用管式中和反应器时,氨化反应过程中产生的压力可以使浆料在没有高压泵的情况下仍可进行喷射。

从涂料造粒烘干机排出的产品由提升机(13)或皮带输送机送至筛分机(14)进行筛分。小颗粒按原样留下,大颗粒经一次粉碎后,作为返料送回涂料造粒机-烘干机前端,作为粒芯使用。

通过料浆涂布和旋转干燥,形成的粒子表面圆形,耐压强度高,特别是泥浆中的硫酸铵和磷铵对粒子的形成和强度有良好的影响。

涂布造粒干燥机的废气通过旋风除尘器(18)除去粉尘等后送至废气洗涤塔(20)用稀磷酸洗涤,使未反应的氨和其他气体吸附后排放到大气中。用于洗涤的稀磷酸作为原料原样返回到浆料混合槽(7)中。

筛分出来的产品根据需要,如有必要将再次干燥。 干燥后的产品用冷风冷却至40~50℃以下后包装上市。

四、造粒干燥工序的注意事项

1.氯化钾与硫酸的配合比

为了将氯化钾完全转化为硫酸氢钾,需要稍稍过量的浓硫酸。 另外,由于反应中剩余的硫酸在下一个氨形成过程中生成硫酸铵,因此不会浪费。 另外,在涂布造粒时,含有硫酸铵的泥浆具有提高造粒后粒子强度的作用。 因此,氯化钾与硫酸的摩尔比最好设定为1:1.03~1.05。

2.尿素的添加

仅以氯化钾和硫酸、粗磷酸、氨为原料时,造粒的化肥磷酸和钾的含量高,但氮的含量低。 为了增加氮的含量,经常使用在氨化成反应前阶段的混合工序中添加尿素的方法。 但是,尿素在造粒工序的高温下生成缩二脲性氮,添加大量尿素时,成品的缩二脲性氮有可能超过规定值。 因此,尿素添加量控制在10~15%以内,造粒时干燥用热风温度、干燥时间等也需要注意。

3.喷嘴

从喷嘴喷出的浆料的雾化状态对其与颗粒的附着力和干燥有很大影响。 通常情况下,经常使用双流体外混式喷嘴(内管中的浆料和外管中的压缩空气,一喷即混)。 如果颗粒的喷射角度为30~50°,浆料和压缩空气的压力均为0.3~0.4MPa,喷头的喷射速度为200m/s,则没有问题。

喷头的位置也很重要。 如果喷头靠近颗粒,并对准被提升颗粒的密集部位喷射,则涂布率(浆料与颗粒的粘附比)会更高,产品率会更高,生产效率会更高。

4.浆液的水分含量

浆液的含水量影响浆液的雾化、干燥效率和生产效率。 一般来说,如果含水量低,喷涂所需的压力就会很高,导致喷涂困难,有可能堵塞喷嘴。 另外,喷出的浆料在喷洒过程中会出现干燥现象,导致产品中的细粉较多,生产效率较低。 当含水量高时,喷涂容易,雾化效果好,对颗粒的附着力好,生长的颗粒强度和表面光泽度增加,但干燥所需的热风量增加,如果干燥不充分,产品有凝固的风险。 一般情况下,浆液的含水量应控制在25~35%之间,并尽量减少其变化

5.返料量

由于返料成为造粒时的粒核,因此,当返料较少时,浆料不会撞击粒核,而是附着在鼓体上,形成结垢。返料过多的话,粒核的数量多,各粒核的附着量减少,粒子的成长速度下降。返料过少或过多,产品颗粒比例降低,动力和热能消耗量增加,生产效率降低。 适当的返料量在喷嘴的喷出位置前形成均匀的粒核筛网,喷出的浆料撞击粒核,粒子顺利成长。通常,返料与产品的比例为4~6:1是合适的。 另外,返料量的稳定化也非常重要。

6.干燥用热风温度

干燥用热风的流动与喷出的料浆的流动、涂布的粒子的移动方向相同,即为顺流式,因此入口温度越高干燥效率越高,热风消耗量减少。但是,如果热风温度过高,泥浆在撞击粒子之前就会干燥,有涂布率下降,微粉增加的弊端。 另外,出口的温度也升高,产品中的磷铵有分解的危险。 通常,从热风炉送出的热风的入口温度设定为380~450℃。

7.产品出口温度

磷铵的热分解温度>180℃,但超过200℃时,有分解释放氨的可能性。 此外,当加入尿素时,尿素的分解温度为135°C,因此造粒机出口处的产品温度应控制在80-90°C。 同时,干燥用热风的出口温度设定在100~110℃。

8.滚筒内负压

在鼓内施加一定的负压,可以防止热风的泄漏和粉尘的脱离,对于改善作业环境是有效的。 但是,如果负压过高,外部冷空气的侵入量增大,热风干燥效率下降,滚筒内的造粒干燥环境恶化,热能消耗量增加。 负压取决于连接到后部热风排出口的鼓风机的进气强度。 通常,负压保持在0~100Pa(0~75mmHg)。

9.再干燥

筛分后的产品水分超过2%时,有可能在流通过程中固结。 用干燥机用100~200℃的热风进一步干燥,水分控制在1.5%以下是必要的。

-----------------------------------------------------------------------------------------------------------------------------

由于笔者译制能力有限,文中尚有不足或不正确的地方,敬请您的理解,并请及时指正,我将及时修订完善!

谢谢!

大家共同学习吧!

相关参考

氨化造粒设备(没骗我吧?——不同生产工艺的肥料,真的有很大差别吗?)

大家在购买肥料产品的时候,不知道有没有注意到:有些复合肥包装上经常会专门把肥料的某些加工造粒工艺标注出来,来以此宣传产品,宣传他们的复合肥和其他厂的不一样,是什么什么工艺的,比其他复合肥效果好……但是...

...定需要检测,有业内人士称,这些标称“不含缩二脲”的肥料是否真的没有这一成分,仍值得怀疑。缩二脲易导致烧苗缩二脲是尿素分子在高温化学反应中生成的物质,又称双缩脲,对种子的发芽和作物的生长均有害。据了解,...

氨化造粒复合肥的特点(你被包装袋上的字眼忽悠了吗?选购肥料先看懂这些字眼)

肥料产品日新月异,特别是在生产工艺上也在不断推陈出新。然而,却又不少厂商打着“擦边球”,在肥料产品上包装袋上标注得摸棱两可,或将某些工艺标注在鲜艳位置,并以此宣传产品。农户也会常常遇到这样得困惑,在购...

转股造粒机是生产复合肥、有机肥、生物肥、控释肥等肥料时普遍使用的一种造粒设备,适用于冷、热造粒以及高、中低浓度复混肥的大规模生产。主要工作方式为团粒湿法造粒,通过-定量的水或蒸汽,使基础肥料在简体内调湿后...

氮钾肥造粒机(肥料知识科普|一文彻底搞懂化学肥料,你也能成为肥料专家)

前面的文章里我们提到了最基础的氮磷钾,今天我们来说说化学肥料!农作物的生长的必要条件有日照、温度、土壤、水分和营养要素等。科学家经过有系统的研究结果,已知道农作物生长所必须的营养要素有碳、氢、氧、氮、...

氨酸法造粒设备(有人说:便宜肥料有“猫腻”,是不是真的?看了资料后才知道)

市场上的肥料品种有很多,用五花八门来形容一点儿都不过分。在价格上,有的肥料品种贵得“吓人”,而有的肥料品种便宜的“喜人”。在“吓人”与“喜人”之间,估计大多数农民朋友都会选择“喜人”,殊不知这种选择方...

...是指各种类型的团聚。本文仅涉及使用转盘造粒机进行的滚筒式团聚的造粒。造粒过程是滚珠团聚的一种形式,可高度定制,可用于生产符合特定规格

...是指各种类型的团聚。本文仅涉及使用转盘造粒机进行的滚筒式团聚的造粒。造粒过程是滚珠团聚的一种形式,可高度定制,可用于生产符合特定规格

...下面来一起看看,常用的造粒设备都有哪些!1.新型搅齿造粒机豫顺鑫搅齿造粒机搅齿造粒机,也叫作有机肥专用造粒机

滚筒筛振动分级筛造粒(假复合肥,如何辨别?当心了,可别买到假货)

...大家汇总了6个2019年新发现的假复合肥,希望再遇到这些肥料,直接去工商部门举报!第一款:方框内是什么东东,你知道吗,反正我不知道,也没有这个分子式,三个18写的很大,但是,最后一个18表示的是什么含量?实际上是...