液压制棒木炭机(钣金常识及加工方法)

Posted

篇首语:敢说敢作敢为, 无怨无恨无悔。本文由小常识网(cha138.com)小编为大家整理,主要介绍了液压制棒木炭机(钣金常识及加工方法)相关的知识,希望对你有一定的参考价值。

液压制棒木炭机(钣金常识及加工方法)

钣金的简要阐述及行业概况:

1,随着汽车,通讯,IT,及日常五金制造业的发展,钣金加工变得越来越普及,了解钣金加工就变得更加必要。

2,用手工或机械的方法,把金属薄板,型材和管材制成具有一定形状,尺寸和精度的零件的操作称为钣金加工;在通风,空调管道及其部件制作方面应用较为广泛。

3,钣金件大多有金属薄板和管件制成,由于它具有质量轻,强度和刚度较高,形状可以任意复杂,材料消耗少,不再需要机械加工,表面光洁等特点,因此在日常生活和工业生产中得到广泛应用,如桶,盆,通风管道,物料输送管道,汽车覆盖件加工等,此外,还可应用于汽车外可修复等工作中。

4,金属薄板加工,通常系指剪切,弯曲,压延,翻遍成型等方法。一般来说,凡用模具完成各种变形工序的称作板料冲压工艺,而用手工或机械将板料成型的工艺称作钣金加。

钣金材料:

1,电解板:SECC(N)(耐指纹板)丶SECC(P)丶DX1丶DX2丶SECD(拉伸板)。材料硬度:HRB50°+-5°,拉伸板:HRB32°~37°

2,冷轧板:SPCC丶SPCD(拉伸板)丶08F丶20丶25丶Q235-A丶CRS。材料硬度:HRB50°+-5°,拉伸板:HRB32°~37°。

3,铝板;AL丶AL(1035)丶AL(6063)丶AL(5052)等。

4,不锈钢板:SUS,SUS301(302,303,304),2Cr13丶1Cr18Ni9Ti等。

5,其他常用材料有:纯铜板(T1,T2)丶热轧板丶弹簧钢板,镀铝锌板,铝型材等。

钣金加工工艺:

板金加工工艺基本上可分为:划线、剪切、折方、卷圆(滚弯)、弯曲、咬口或焊接、法兰制作及上法兰等工序。本节主要介绍划线、滚弯、折方、咬口、弯管等工序。

(一)划线

1,板金件大都由平整的金属板材制成,因此必须把板金件的实际表面尺寸,在金属板材上划成平面图形,这种方法称展开划线。

2,根据组成零件表面的展开性质,分可展表面和不可展表面两种。

3,零件的表面能全部平整地摊平在一个平面上,而不发生撕裂或皱折,这种表面称为可展表面。平面、柱面和锥面属可展表面。如果零件的表面不能自然平整地展开摊平在一个平面上,则称为不可展表面,如圆球、圆环的表面和螺旋面等都是不可展表面,它们只能作近似的展开。

(二)钣金加工方法

1、下料:下料是将材料根据展开切割成所需要的形状。下料的 方法很多,按机床类型和工作原理可分为剪切,冲切,激光切割。

1.1 剪切—用剪床切剪出所需要的形状。精度可以达 到0.2mm以上,主要用于剪条料或剪净料。

1.2 冲切下料— 用数控冲床(NC)或普通冲床进行下料。两种下料方式的精度都可达到0.1mm以上,但前者在下料时会有接刀痕且效率相对较低,后者效率高,但单一成本高,适于大批量生产。

1.2.1 数控冲床在下料时是通过上下模固定,工作台移动来冲切板材,加工出所需要的工件形状。数控冲床主要有台励福和AMADA 两种。

1.2.2 普通冲床是通过上下模的移动,利用落料模冲出所需要的料件形状。普通冲床一般必须与剪床配合,才能冲出所需要的形状,即先用剪床剪好条料以后,再上冲床冲出所需的料件形状。

1.3 激光切割——利用激光切割设备对板材进行连续切割,得到所需的料件外形。它的特点是精度高并可以加工具有非常复杂外形的料件,但加工成本相对较高。

2、成形:

钣金成形是钣金加工中主要的一种加工方式。成形 可分为手工成形和机器成形两种。手工成形往往作为补充加工或修整工作,很少采用。但在加工一些形状较为复杂或易发生变形的料件时,仍离不开手工成形。手工成形是利用一些简单的工装夹具来完成。主要采用以下方法:弯曲、放边、收边、拱曲、卷边以及校形等。

我们这里主要讨论的是机器成形:折弯成形,冲压成形。

2.1 折弯成形—将上、下模分别固定于折床的上下工作台,利用伺服马达传输驱动工作台的相对运动,结合上下模的形状,从而实现对板材的折弯成形。折弯的成形精度可以达到0.1mm。

2.2 冲压成形— 利用电机驱动飞轮产生的动力驱动上 模,结合上、下模相对形状,使板材发生变形,实现料件的加工成形。冲压成形的精度可以达到0.1mm以上。冲床可以分为普通冲床及高速冲床。

3、金属薄板的连接

用金属薄板制作的通风管道及部件,可用咬口连接、铆钉连接、焊接等方法进行连接。本节主要介绍咬口连接。

将两块板料的边缘(或一块料的两边)折转咬合并彼此压紧,这种连接方法称作咬口(咬缝)。钣金联接是将不同料件通过某种方式联接在一起,从而得到所需要的产品。钣金联接可以分为:焊接、铆接、螺纹联接等。

(一)咬口连接

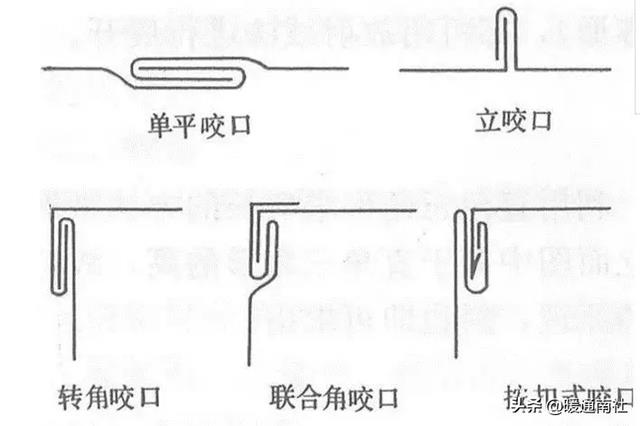

1.咬口的种类

角咬口和按扣式

2.咬口的应用

各种咬口主要应用在以下几个方面:

(1)单平咬口 用于板材的拼接缝、风管或部件的纵向闭合缝。

(2)单立咬口 用于圆形弯头、来回弯及风管的横向缝。

(3)转角咬口、联合角咬口、按扣式咬口 用于矩形风管或部件的纵向闭合缝及矩形弯头,三通的转角缝。

(二)咬口宽度和留量

咬口宽度依所制管件的板厚而定,见表8—1。

1.咬口留量大小与咬口宽度、重迭层数和使用的机械有关。

2.对于单平咬口、单立咬口、转角咬口在其中一块板材上留量等于咬口宽,而在另一块板材上留量是两倍咬口宽,因此,咬口留量就等于三倍的咬口宽度。

3.对于联合角咬口,在其中一块板材上留量等于咬口宽度,而另一块板材上留量则是三倍咬口宽度,总留量为四倍的咬口宽度。

4. 咬口留量应根据需要,分别留在板材两边。

咬口可用手工或机械进行。

1.手工咬口

手工咬口工艺过程如下:

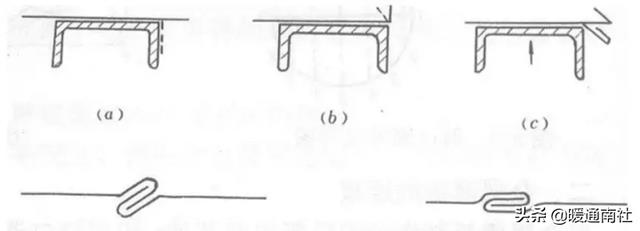

(1) 单平咬口的加工(下图)将预先划出扣缝弯折线的板材放在槽钢上,使扣缝的弯折线对准槽钢的边缘:

(1) 咬口机械有直线型咬口机及弯头咬口机,它们可以完成方形、矩形、圆形管及弯头、三通、变径管的咬口成形,而且咬口形状准确,表面平整,尺寸一致,生产率高,在空调、通风管道加工中,获得广泛应用。

(2) 咬口成形过程机械咬口是使板料通过多对槽形不同的旋转辊轮,使板边的弯曲由小到大,循序渐变,逐步成形。

(三)板材的滚弯和折方由板材制作圆形风管时,需要把板材卷圆(滚弯)。制作矩形风管时,需要把板材折方。

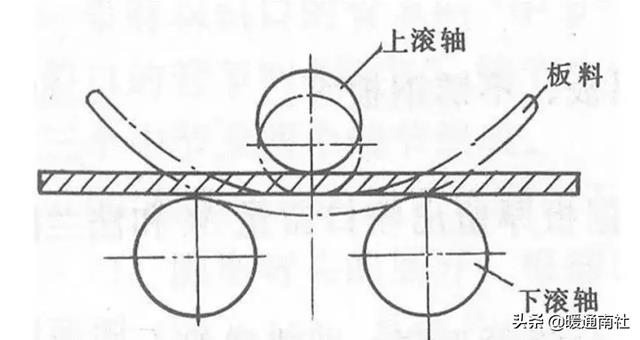

板材的滚弯通过旋转的滚轴,使板料弯曲的方法称为滚弯,又称卷圆。

1.基本原理,滚弯的基本原理如图所示。板料放在下滚轴上,上、下滚轴间的距离可以调整。当其距离小于板料厚度时,板料便产生弯曲,即所谓压弯。如果连续不断地滚压,板料在所滚到的范围内便形成圆滑的曲度(但板料的两端由于滚不到,仍是直的,在形成零件时,必须设法消除)。所以滚弯的实质,就是连续不断的压弯。

3.1 焊接可分为:CO2焊接、Ar焊接、电阻焊接等

3.1.1 CO2焊接加工原理:用保护性气体(CO2)将空气和熔化金属机械隔离,防止熔化金属氧化和氮化.主要用于焊接铁材, 特点:连接牢固,且密封性能好, 缺点: 焊接时易产生变形. CO2焊接设备主要分为机器人CO2焊机和手工CO2焊机。

3.1.2 Ar弧焊主要用于焊接铝材和不锈钢材料.其加工原理及优缺点和CO2一样,设备也分为机器人焊接和手工焊接。

3.1.3 电阻焊接工作原理:利用电流通过焊件产生的电阻热,熔化焊件加热使焊件连接起来. 设备主要有松兴系列,奇隆系列等。

3.2 铆接可分为: 压铆联接及铆钉联接等。常见的铆接设备有压铆机,拉铆枪及POP铆钉枪等。

3.2.1 压铆联接是将螺钉、螺母压入料件,使其可以通过螺纹联接其它零件。

3.2.2 铆钉联接是用铆钉将两个料件拉铆联接在一起。

表面处理:

表面处理对产品表面所起的装饰及防护作用被许多行业所认可。在钣金行业中,通常采用的表面处理方式有电镀、喷涂及其它的一些表处方式。

1、电镀分为:镀锌(彩锌,白锌,蓝锌,黑锌),镀镍,镀铬等;

主要是在料件表面形成一层防护层,起保护及装饰的作用;

2、喷涂分喷漆及喷粉两种,是将料件经过前处理以后,用喷枪,气体把涂料喷到工件表面上,涂料在工件表面形成涂层.烘干后,起防护的作用;

手工弯管

在无弯曲设备或单件小批生产中,弯头数量又少,制作弯曲模不经济,在这种情况下采用手工弯曲。手工弯曲的主要工序有灌砂、划线、加热和弯曲。

(一)灌砂手工弯管时,为防止钢管断面变形,采用以下主要方法:管内充装填料(石英砂、松香和低熔点合金等)。对较大直径钢管,一般使用砂子。灌砂前用锥形木塞将钢管的一端塞住,在木塞上开有出气孔,以使管内空气受热膨胀时自由泄出,装砂后管子另一端也用木塞塞住。装入钢管的砂子应清洁、干燥、紧密。

对于直径较大的钢管,不便使用木塞时,可采用钢制塞板。

(二)划线确定钢管的加热长度

(三)加热 加热可用木炭、焦炭、煤气或重油作燃料。加热应缓慢均匀,普通碳素钢加热温度一般在1050℃左右。对不锈钢及合金钢管用冷弯。

(四)弯曲 加热好的钢管可在手工弯管装置上进行弯曲。

有芯弯管

有芯弯管是在弯管机上利用芯轴沿模具回弯管子。芯轴的作用是防止管子弯曲时断面的变形。芯轴的形式有圆头式、尖头式、勺式、单向关节式、万向关节式和软轴式等。

有芯弯管的质量取决于芯轴的形状、尺寸及伸入管内的位置。

无芯弯管

无芯弯管是在弯管机上利用反变形法来控制钢管断面的变形,它使钢管在进入弯曲变形区前,预先给以一定量的反向变形,而使钢管外侧向外凸出,用以抵消或减少钢管在弯曲时断面的变形,从而保证弯管的质量。

无芯弯管应用较为广泛。当钢管的弯曲半径大于管径1.5倍时,一般都采用无芯弯管。只有对直径较大,壁厚较薄的钢管才采用有芯弯管。

此外,弯管的方法还有顶压弯管、中频弯管、火焰弯管及挤压弯管等。

钢管

钢管分无缝钢管和有缝钢管两种。

(一)无缝钢管

无缝钢管分热轧管、冷拔管、挤压管等。按断面形状分圆形和异形两种,异型钢管有方形、椭圆形、三角形、星形等。根据用途不同,有厚壁和薄壁管,板金件多采用薄壁管。

(二)有缝钢管

有缝钢管又称焊接钢管,用钢带焊成,有镀锌与不镀锌两种,前者称为白铁管,后者称为黑铁管。

钢管的规格在公制中用外径和壁厚表示,在英制中以内径(英寸)表示。

钢管的尺寸标记方法是:外径×壁厚×长度,如管D60×10×6000

钣金件的连接方式:

钣金件是由许多零件组合起来的,零件之间必须通过一定的方式联接,才能构成完整的产品。常用的联接方法有焊接、铆接、螺纹连接和胀接。钢管之间连接也采用上述几种方法。关于焊接、铆接、螺纹连接

胀接是利用钢管和管板变形来达到密封和紧固的一种连接方法。它可以采用机械、爆炸和液压等方法,来扩张钢管的直径,使钢管产生塑性变形,管板孔壁产生弹性变形,利用管板孔壁的回弹对钢管施加径向压力,使钢管与管板的接头具有足够的胀接强度(拉脱力),保证接头工作时(受力后)钢管不会被从管孔中拉出来。同时还应具有较好的密封强度(耐压力),在工作压力下保证设备内的介质不会从接头上泄漏出来。

内容来源网络。

相关参考

...括:粉碎、筛选、烘干、输运。 二、制棒工序包括:挤压制棒、薪棒切断、收集。 三、炭化工序:薪棒运输、码放、炭化出窑。 四:烟尘处理包括:冷却,木焦油的收集,烟尘净化再利用。 木炭机制棒机的特点: 一、改老式...

...烘干机中进行干燥,使物料水分达到大概5-10%,才能在挤压制棒成型过程中才能做出好的空心木棒;3、制棒成型过程。将粉碎、烘干好的原料放入制棒机中,经过高温高压挤压成

...烘干机中进行干燥,使物料水分达到大概5-10%,才能在挤压制棒成型过程中才能做出好的空心木棒;3、制棒成型过程。将粉碎、烘干好的原料放入制棒机中,经过高温高压挤压成

...烘干机中进行干燥,使物料水分达到大概5-10%,才能在挤压制棒成型过程中才能做出好的空心木棒;3、制棒成型过程。将粉碎、烘干好的原料放入制棒机中,经过高温高压挤压成

钣金的简要阐述及行业概况:1,随着汽车,通讯,IT,及日常五金制造业的发展,钣金加工变得越来越普及,了解钣金加工就变得更加必要。2,用手工或机械的方法,把金属薄板,型材和管材制成具有一定形状,尺寸和精度的...

木炭加工设备(为什么说炭化炉在木炭生产线中是重要设备之一呢?)

...炭用途都是十分广泛。那么有的人可能说,我只要制棒机压制出来的碳棒不也是木炭吗?错了,木炭机压制出来的碳棒只是生的机制木炭,况且不容易点燃,并且有气味。木炭只有经过炭化炉高温炭化后才能确定是机制木炭或是...

机制木炭.又名机制炭,薪棒、人造炭、再生炭、无烟清洁炭,是以木质碎料挤压加工成的炭质棒状物.源于日本,产品称"木力亏仆",后经台湾传入大陆.棒炭原料来源广泛,稻壳、花生壳、棉壳、玉米芯、玉米秆、高粱秆、...

炭化炉选用材质(论机制木炭生产线中碳棒需不需要用炭化炉再次炭化呢?)

咱们在生产木炭的过程中,压制好的碳棒到底需不需要再进行炭化呢?这个问题也是很多客户询问的一个话题。下面就由小编为大家讲解一番。情况一;如果你的原材料是锯末、竹屑、木屑、稻壳、花生壳、核桃壳、树枝、废旧...

炭化炉选用材质(论机制木炭生产线中碳棒需不需要用炭化炉再次炭化呢?)

咱们在生产木炭的过程中,压制好的碳棒到底需不需要再进行炭化呢?这个问题也是很多客户询问的一个话题。下面就由小编为大家讲解一番。情况一;如果你的原材料是锯末、竹屑、木屑、稻壳、花生壳、核桃壳、树枝、废旧...

木炭机推进器修复(机制木炭机保证薪棒质量的三大要素是什么?)

大家好,今天给大家介绍一下机制木炭机保证薪棒质量的三大要素是什么,下面来一起了解一下吧!一、原料的湿度制棒对原料的水分要求较高,原料的含水分一般在5%-12%之间,若含水分<5%,则成棒不结实,若含水分>12%,...