涂装设备出口(汽车零配件涂装过程VOCs排放特征与案例分析)

Posted

篇首语:知识是头上的花环,而财产是颈上的枷锁。本文由小常识网(cha138.com)小编为大家整理,主要介绍了涂装设备出口(汽车零配件涂装过程VOCs排放特征与案例分析)相关的知识,希望对你有一定的参考价值。

涂装设备出口(汽车零配件涂装过程VOCs排放特征与案例分析)

VOCs(挥发性有机物)现已被列为我国大气环境领域的核心污染物.随着汽车零配件制造行业减排要求的提出,于2018年6月选取典型汽车零配件制造企业,采用美国TO-15方法分析VOCs物种,采用FID(氢离子火焰检测器)对NMHC(非甲烷总烃)进行实测,分析汽车零配件涂装过程的VOCs排放特征.

结果表明:①由于分析方式的不同,有组织排放的ρ(NMHC)比ρ(VOCs)高1.3~1.9倍,其中末端未安装VOCs处理设施的排气筒排放的ρ(NMHC)最高.②汽车零配件涂装过程排放的主要VOCs物种质量浓度占比范围分别为46.72%~98.33%(芳香烃)、1.20%~52.90%(含氧VOCs),其中ρ(二甲苯)、ρ(苯系物)超标(DB 31/933—2015《大气污染物综合排放标准》)情况较为严重.③未进入VOCs处理装置前的VOCs物种组成与原辅料中VOCs物种组成一致,二者主要VOCs物种的质量分数大致相同,说明生产工艺的不同对VOCs的排放组成影响较小.④比较RTO(蓄热式热力燃烧装置)和活性炭吸附装置处理VOCs前、后废气组成的差异发现,活性炭吸附装置处理对VOCs排放的组成基本无影响,经RTO处理后排放物种以芳香烃和含氧VOCs为主,但是w(芳香烃)和w(含氧VOCs)变化不一致,说明RTO对芳香烃和含氧VOCs处理效率不同.研究显示,为满足国家对汽车零配件制造行业VOCs的减排要求,源头使用高固分涂料或水性涂料替代溶剂型涂料,优化过程收集系统,增强末端处理技术的净化效果、安全性和稳定性,是实现汽车零配件制造行业全过程减排的重要手段。

我国大部分地区正面临以PM2.5和O3为特征污染物的区域大气复合型污染[1-3],作为PM2.5和O3形成的前体物[4-6],VOCs (挥发性有机物)已被列为改善环境空气质量的核心污染物.除了石油炼制和有机化工[7]外,工业涂装[8]、印刷[9]等溶剂使用行业对VOCs的贡献越来越受到关注[10-14].此外,苯系物、醛酮类等VOCs还具有致癌、致畸、致突变作用,对人体健康有重要危害[15-19].

根据我国汽车工业协会提供的数据分析,2017年汽车整体市场产量和销量分别为2 901.54×104和2 887.89×104辆,同比分别增长3.19%和3.04%,汽车制造业及相关行业的VOCs排放需要关注[20].根据《上海市2018—2020年环境保护和建设三年行动计划的通知》要求,到2020年汽车零配件制造行业VOCs排放量比2017年削减30%以上.目前,国内外学者已经对北京市[21]、珠三角地区[22]、上海市[23]汽车涂装行业的排放特征进行研究,发现芳香烃(甲苯、二甲苯等)、含氧VOCs (丙酮、丁酮)为其主要排放物种,但针对汽车零配件涂装工艺环节排放特征的研究还鲜见报道.因此, 该研究选取典型汽车零配件涂装企业进行VOCs样品采集,分析样品中ρ(NMHC)(NMHC为非甲烷总烃)和ρ(VOCs),提出全过程减排措施,以期为汽车零配件制造业VOCs减排提供参考.

01

材料与方法

1.1 案例分析

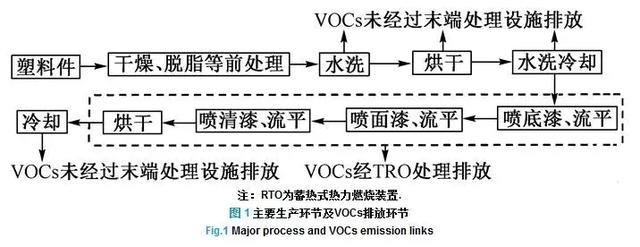

该研究选取典型汽车零配件涂装企业作为典型案例进行分析,企业产品为汽车保险杠,年产量约为45.9×104套,塑料件经前处理系统后进入喷涂环节,生产环节及排污点见图1.

注:RTO为蓄热式热力燃烧装置.

图1 主要生产环节及VOCs排放环节

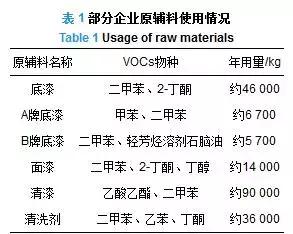

表1为部分企业原辅料使用情况.由表1可见,企业90%以上的原辅材料为油性漆料,主要VOCs组分为苯系物、酮类、酯类及少量轻芳烃溶剂.研究[24-25]发现,采用水性涂料、高固分涂料等环保型涂料可大幅降低涂装过程中VOCs的排放量.粗略计算:当采用w(VOCs)为30%的高固分涂料时,企业减排率可达33.4%;当采用w(VOCs)为30%的水性涂料时,企业减排率可达41%.均能达到上海市对汽车零配件制造业30%的减排要求,因此推荐采用源头替代方式进行减排.

表1 部分企业原辅料使用情况

1.2 样品采集

该研究选取典型汽车零配件涂装企业并对其不同生产环节排放的VOCs开展样品源采集,生产环节包括自动喷漆线(包括底漆喷涂、面漆喷涂、清漆喷涂)及烘干、手工底漆喷涂、自然冷却、涂装设备保养及水洗产品(包括水洗排气、水洗烘干及水洗冷却).根据我国HJ/T 397—2007《固定源废气监测技术规范》[26]和HJ 732—2014《固定污染源废气挥发性有机物的采样气袋法》[27],使用真空箱、手持式手气泵和隔热枪等设备将废气从企业有组织排放的排气筒抽气到新的Tedlar气袋(2 L,美国LASTIC FILM公司)中待分析.样品均在正常生产工况、末端处理设施运行正常时采集,每个工艺过程均采集3个平行样,共获得有效样品72个. 表2为样品采集和分析情况.在自动涂装线喷漆过程包括底漆、面漆、清漆喷涂,产生的VOCs采取水幕漆雾捕捉系统,与烘干废气一齐收集至RTO (蓄热式热力燃烧装置)进行处理.此外,小部件及无法在自动喷漆线中进行喷涂底漆的部件均在手工底漆喷涂车间内完成喷涂,经水幕捕捉收集后进入活性炭吸附处理.

1.3 样品分析

1.3.1 VOCs分析

该研究VOCs测试参照美国环境保护局推荐的TO-15技术方法.利用Entech7100型浓缩系统(美国ENTECH公司)进行样品的低温预浓缩,采用日本岛津GCMS-QP2020气相色谱-质谱检测器联用进行VOCs物种定量分析.样品首先逐次进入3个冷阱:Module1为玻璃珠冷凝模块,主要去除VOCs中的水、N2和O2,设定的冷冻温度为-40 ℃, 解吸温度为10 ℃;Module1解析出的气体被送入Module2冷阱中,在-50 ℃下富集浓缩于Tenax (二苯呋喃多孔聚合物树脂)吸附阱中,用来去除甲烷、二氧化碳和微量水,设定的解吸温度为220 ℃;Module2解析的样品被送入Module3冷阱中,该冷阱由空毛细管构成,设定的冷冻温度为-175 ℃[28],聚焦冷冻完毕后,Module3快速升温使冷冻在毛细柱头的VOCs样品迅速汽化,在N2的吹送下,解析进入气相色谱的毛细柱得到分离并随后进入色谱检测器.

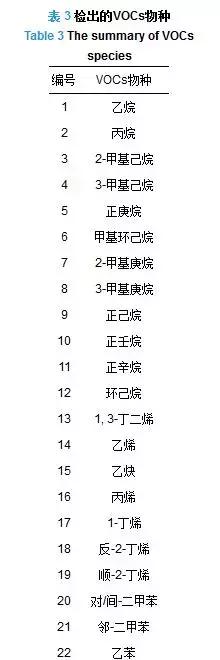

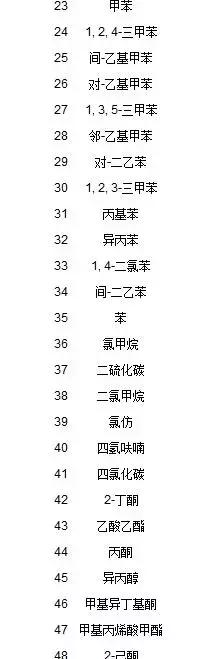

该研究选用60.00 m×0.32 mm×1.00 μm的SH-RXI-1MS色谱柱(日本岛津公司). GC柱箱采用五级程序升温:-35 ℃停留4 min;以10 ℃/min升至25 ℃, 停留1 min;然后以7 ℃/min升至130 ℃;以15 ℃/min升至220 ℃, 停留4 min.全程运行35 min,传输线温度为250 ℃.质谱条件:离子源温度为230℃;电离方式为电子轰击(EI),电离能为70 eV;采用全扫描方式进行扫描. VOCs定量的工作曲线采用美国ENTECH公司PAMS和TO-15标准气体的6点标气标线法测量后获得,共106种VOCs物种,各物种的标准曲线相关因子均大于0.999,表明VOCs定量结果具有较高的可信度.检出的VOCs物种如表3所示.

表3 检出的VOCs物种

1.3.2 NMHC分析

NMHC测试采用意大利Pollution公司PF-300便携式甲烷、总烃和NMHC测试仪,检测器为氢离子火焰检测器,遵循等碳响应定律.仪器在工作状态下,主机内的温度约为180 ℃, 基座(内含包着铂金的氧化铝小球)的温度约为300 ℃, 300 ℃下催化装置把其他有机碳转化为二氧化碳和水(甲烷需在900 ℃以上转化),将甲烷与总烃分开,当气体直接进入PF-300的主机时,总烃值被测量.总烃与甲烷的差即为ρ(NMHC).实测分析时与VOCs的取样口在同一位置.

02

结果与讨论

2.1 汽车零配件涂装过程不同生产工艺ρ(NMHC)、ρ(VOCs)和排放总量对比分析

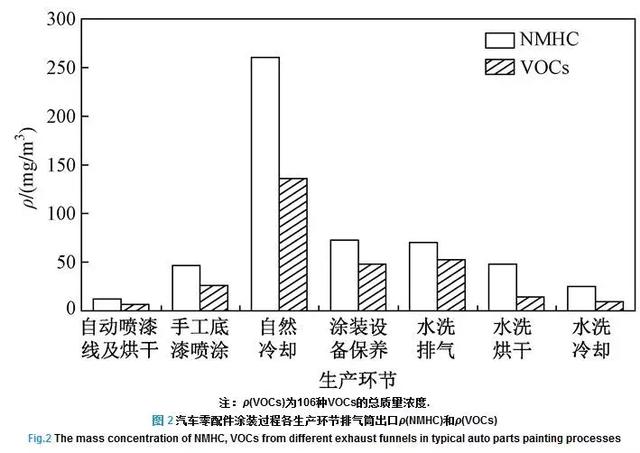

图2为汽车零配件涂装过程各生产环节排气筒出口的ρ(NMHC)和ρ(VOCs).由图2可见:各生产环节排气筒出口的ρ(NMHC)均比ρ(VOCs)高,ρ(NMHC)是ρ(VOCs)的1.3~1.9倍.自然冷却环节的ρ(NMHC)和ρ(VOCs)最高,其中,ρ(NMHC)为(260.50±13.03)mg/m3,ρ(VOCs)为(136.02±7.25)mg/m3;其次是涂装设备保养和水洗排气环节.自然冷却排气筒出口的ρ(NMHC)超过DB 31/933—2015《大气污染物综合排放标准》[29]中规定的排放限值(70 mg/m3),涂装设备保养和水洗排气排气筒出口ρ(NMHC)也不能稳定达标,需要增加处理设施.另外,自动喷漆线及烘干和手工底漆喷涂排气筒出口的ρ(NMHC)和ρ(VOCs)均较低,ρ(NMHC)分别为(46.72±24.47)(25.96±4.90)mg/m3,ρ(VOCs)分别为(12.14±4.00)(6.54±1.83)mg/m3,主要是因为在自动喷漆线及烘干和手工底漆喷涂车间末端分别安装了RTO和活性炭吸附装置.另外,手工底漆喷涂车间的废气经末端安装的活性炭吸附装置处理后,有时仍会出现超标现象,原因可能是活性炭更换量不足或更换频次不够.

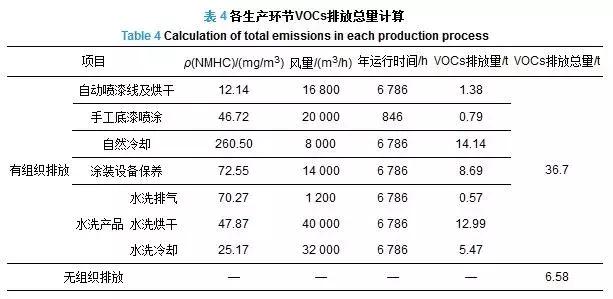

DB 31/933—2015中以ρ(NMHC)表征ρ(VOCs),故选择ρ(NMHC)采用物料平衡法计算各环节排放总量.由表4可见,因未配置任何VOCs末端治理设施,所以自然冷却、水洗烘干、涂装设备保养3个生产环节的VOCs排放量最大,可见末端治理设施的使用对汽车零配件涂装行业VOCs减排具有积极意义.根据物料平衡原理,计算出VOCs无组织排放量为6.58 t,说明该典型汽车零配件喷涂企业仍存在许多无组织逸散点或车间收集系统需要优化.

2.2 特征VOCs物种分析

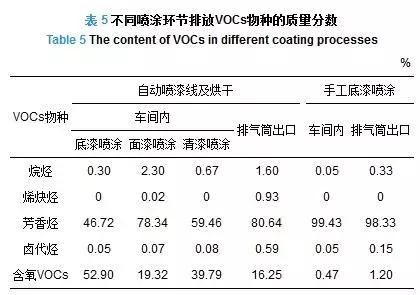

在汽车零配件涂装样品中共检出48种VOCs物种,其中烷烃12种、烯炔烃7种、芳香烃16种、卤代烃6种、含氧VOCs 7种.不同喷涂环节排放的VOCs物种均以芳香烃、含氧VOCs为主,这主要取决于原辅材料的使用.因为企业使用的涂料都是溶剂型涂料,所以涂料中w(二甲苯)、w(甲苯)、w(乙苯)较高. 表5为不同喷涂环节排放VOCs物种的质量分数.由表5可见:在不同喷涂环节中,面漆喷涂排放的VOCs物种中w(芳香烃)(78.34%)最高,其中二甲苯占比为55.63%;底漆喷涂中w(含氧VOCs)(52.90%)最高,其中2-丁酮占比为50.28%;手工底漆喷涂车间内w(芳香烃)达99.43%.因所使用的原辅料组分和稀释比例不同,导致不同喷涂环节VOCs物种质量分数有所差异.

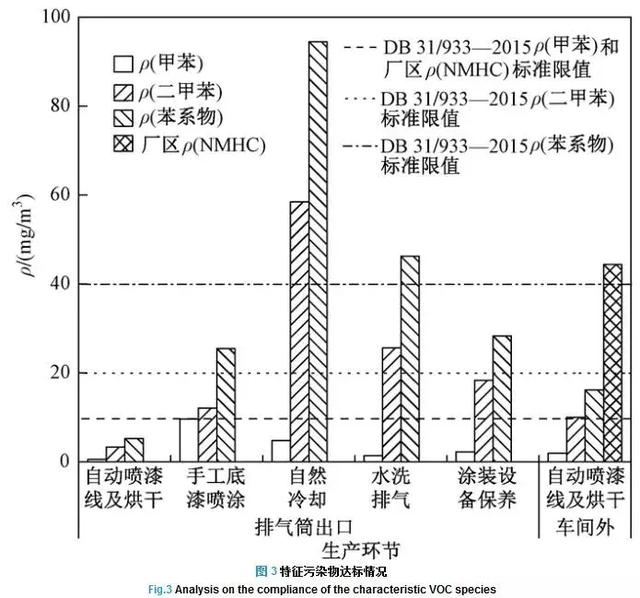

2.3 特征污染物达标情况分析

由表5可见,汽车零配件喷涂企业主要排放的VOCs物种为芳香烃和含氧VOCs,其中w(芳香烃)最高.根据DB 31/933—2015对有组织排放及车间外的苯、甲苯、二甲苯、苯系物4种VOCs特征污染物进行达标分析,其中均未检出苯,但ρ(二甲苯)、ρ(苯系物)超标严重(见图3).由图3可见:自然冷却排气筒出口超标情况最严重,ρ(二甲苯)、ρ(苯系物)分别超过DB 31/933—2015中规定标准限值的1.9、1.4倍;自动喷漆线及烘干和手工底漆喷涂排气筒出口的特征污染物全部达标.为更好地评价车间废气的收集情况,DB 31/933—2015中规定车间外ρ(NMHC)的标准限值为10 mg/m3,实测自动喷漆线及烘干车间外ρ(NMHC)为(44.44±1.20)mg/m3,超过DB 31/933—2015标准限值的3.44倍.已知自动喷漆线及烘干车间密闭,设有新风系统,新风量为36 000 m3/h,车间整体排风收集至RTO处理,RTO出口风量范围为16 800~32 000 m3/h,因此捕集率约为66%(尚未达90%),捕集率低是由于车间新风量与排风量严重不匹配,从而导致了实测车间外ρ(NMHC)超标.捕集率较低、厂区质量浓度超标表明NMHC无组织排放情况比较严重,应对风量重新核实,并进行整改.另外,实测自动喷漆线及烘干车间外的ρ(甲苯)、ρ(二甲苯)、ρ(苯系物)也较高,DB 31/933—2015中仅规定了厂区ρ(NMHC)标准限值,并未对特征污染物进行限值规定,建议今后的标准制定中考虑厂区特征污染物质量浓度限值.

2.4 处理设施对VOCs排放物种的影响

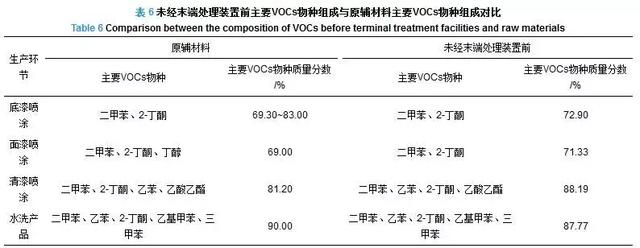

表6为未经末端处理装置前主要VOCs物种组成与原辅材料主要VOCs物种组成对比.由表6可见,未经末端处理装置前主要VOCs物种组成与原辅料中主要VOCs物种组成特征一致,并且主要VOCs物种的质量分数大致相同,说明生产工艺的不同对VOCs的排放组成影响较小,主要与原辅料中有机溶剂的组成密切有关.

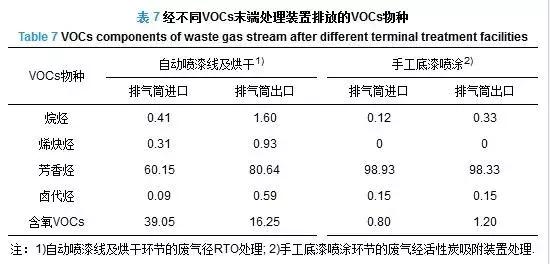

不同的VOCs末端处理设施对汽车零配件喷涂行业VOCs物种的影响有明显差别. 表7为经不同VOCs末端处理装置排放的VOCs物种.由表7可见:经RTO处理后,虽然主要排放物种仍以芳香烃和含氧VOCs为主,但是经RTO处理后w(芳香烃)和w(含氧VOCs)变化不一致,说明RTO对芳香烃和含氧VOCs处理效率不同;而经过活性炭吸附装置的VOCs物种无明显改变.经活性炭吸附装置后VOCs物种组成与莫梓伟等[30]研究长三角地区喷涂行业VOCs排放特征一致.

03

结论与建议

a) 由于分析方式的不同,各生产环节排气筒出口中的ρ(NMHC)比ρ(VOCs)高1.3~1.9倍,其中末端未安装VOCs处理设施的自然冷却环节有组织排放ρ(NMHC)最高,其超过DB 31/933—2015中标准限值(70 mg/m3),建议优化收集措施后在末端增添VOCs处理装置.

b) 不同生产环节对VOCs排放组成影响不大,原因与原辅材料的使用有关.汽车零配件涂装行业排放的主要VOCs物种为芳香烃,其占比为46.72%~98.33%,其中以二甲苯、甲苯、乙苯为主,特征污染物中ρ(二甲苯)、ρ(苯系物)超标(DB 31/933—2015)情况较为严重;含氧VOCs占比为1.20%~52.90%,其中以丙醇、2-丁酮为主.自动喷漆线及烘干车间捕集率约为66%,导致该车间外ρ(NMHC)超标(DB 31/933—2015)情况严重,建议在实现自动化喷涂的基础上优化收集措施降低车间外ρ(NMHC).另外,发现自动喷漆线及烘干车间外ρ(苯系物)较高,DB 31/933—2015标准中并未规定厂区特征污染物质量浓度限值,建议在今后标准制定中考虑厂区特征污染物质量浓度限值.

c) 经过不同VOCs末端装置处理后,VOCs物种组成发生变化.未进入VOCs处理装置前的VOCs物种组成与原辅料中VOCs物种组成一致,二者主要VOCs物种的质量分数大致相同,说明生产工艺的不同对VOCs的排放组成影响较小.比较RTO和活性炭吸附装置处理VOCs前、后废气中VOCs物种组成发现,活性炭吸附装置处理对VOCs物种的组成基本无影响,经RTO处理后主要排放物种仍以芳香烃和含氧VOCs为主,但w(芳香烃)和w(含氧VOCs)变化不一致,说明RTO对芳香烃和含氧VOCs处理效率不一.

d) 根据企业现状,建议汽车零配件喷涂行业采用水性涂料、高固分涂料替代传统的有机溶剂型涂料, 过程优化收集系统,重新核实风量,提高VOCs捕集率.当末端采取活性炭吸附装置时,需严格控制活性炭更换量和更换频次.针对喷涂、烘干废气温度高、浓度大的特点,建议企业在末端RTO前增加沸石转轮吸附浓缩系统,以增强整体处理效果、热稳定性、安全性,最终实现汽车零配件制造业VOCs全过程减排.

相关参考

一、缩孔缺陷特征:表面类似毛孔、针孔、火山口的缺陷。粉末涂料原因:1、流平剂、消泡剂用量不够。2、流平剂、消泡剂混合不均匀。3、制造过程中相容性不好的粉末涂料间相互污染。4、制造过程中压缩空气含油含水。喷...

煤焦油废气处理设备(焦化各车间 VOCs废气排放点位及产排特征)

众所周知,焦化生产过程中,涉VOCs废气的排放问题较为突出,具有多排放源、多污染物及高毒性等特点,对环境大气的污染严重。针对焦化VOCs废气的治理,国内相关企业进行了尝试和探索,相比较常规的“三级洗涤+吸(脱)附...

煤焦油废气处理设备(焦化各车间 VOCs废气排放点位及产排特征)

众所周知,焦化生产过程中,涉VOCs废气的排放问题较为突出,具有多排放源、多污染物及高毒性等特点,对环境大气的污染严重。针对焦化VOCs废气的治理,国内相关企业进行了尝试和探索,相比较常规的“三级洗涤+吸(脱)附...

有害气体净化方法(六大常见涂装废气处理方法,哪种更适合你?)

众所周知,涂装工艺是工业生产中排放污染物的重点环节,在倡导绿色涂装、双减的今天,如何减少涂装废气排放,尤其减少VOCs排放是每个企业最关心的问题。目前,涂装废气处理主要有两条路径,一是源头减少,包括使用环...

油漆房环保处理方案(六大常见涂装废气处理方法,哪种更适合你?)

众所周知,涂装工艺是工业生产中排放污染物的重点环节,在倡导绿色涂装、双减的今天,如何减少涂装废气排放,尤其减少VOCs排放是每个企业最关心的问题。目前,涂装废气处理主要有两条路径,一是源头减少,包括使用环...

油漆房环保处理方案(六大常见涂装废气处理方法,哪种更适合你?)

众所周知,涂装工艺是工业生产中排放污染物的重点环节,在倡导绿色涂装、双减的今天,如何减少涂装废气排放,尤其减少VOCs排放是每个企业最关心的问题。目前,涂装废气处理主要有两条路径,一是源头减少,包括使用环...

方案概述涂装行业涉及我们生活的方方面面,包括材料、设备、家具、电子产品等等。喷涂废气的主要污染物有漆雾和挥发性有机废气,主要成分为三苯(苯、甲苯、二甲苯),其特点为无色、极具刺激性,是目前公认的强烈致癌...

方案概述涂装行业涉及我们生活的方方面面,包括材料、设备、家具、电子产品等等。喷涂废气的主要污染物有漆雾和挥发性有机废气,主要成分为三苯(苯、甲苯、二甲苯),其特点为无色、极具刺激性,是目前公认的强烈致癌...

方案概述涂装行业涉及我们生活的方方面面,包括材料、设备、家具、电子产品等等。喷涂废气的主要污染物有漆雾和挥发性有机废气,主要成分为三苯(苯、甲苯、二甲苯),其特点为无色、极具刺激性,是目前公认的强烈致癌...

1.概述汽车产业作为现代化社会的标志性产业,随着中国经济的高速发展,已经成为国民经济中的支柱产业。然而,其对环境产生的负面影响也进一步凸显。现代汽车工业分为四大工艺环节:零件冲压工艺、车身焊装工艺、车身...