注塑模具顶针烧死是什么原因(LED-smd制程不良分析)

Posted

篇首语:如果学习只在于模仿,那么我们就不会有科学,也不会有技术。本文由小常识网(cha138.com)小编为大家整理,主要介绍了注塑模具顶针烧死是什么原因(LED-smd制程不良分析)相关的知识,希望对你有一定的参考价值。

注塑模具顶针烧死是什么原因(LED-smd制程不良分析)

前言

LED一SMD支架应于照明,室内、室外、路灯照明工程、手机LED光源,应用广泛节能高效。是21世纪新能源重点工程,行业高端精密。起步才十几年,己发展相当成熟,也许有很多注塑师傅未见过,所以本人总结经验,希望以后有机会进入LED行业时有所帮助。

LED系列SMD支架与传统注塑塑胶不同,传统塑胶在生产过程中,出现品质不良与试模不良制品可以回收利用多次。传统注塑在注射成型中,射出的胶头,生产不良、试模品,经过粉碎回收、再配料、烘料继续生产,控制得好一般不会浪费原材料。

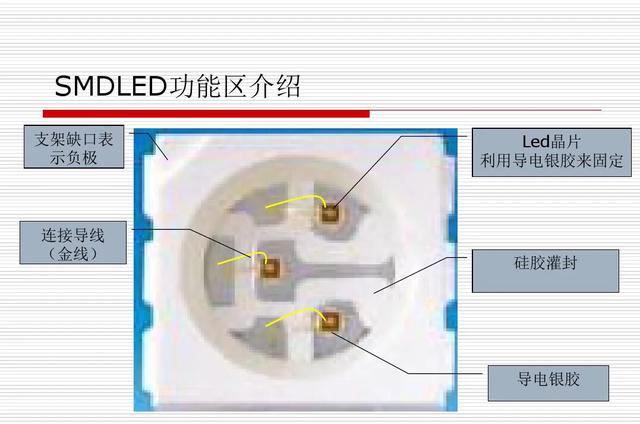

SMD支架用的专用材料(PCT),耐高温耐变色。SMD支架注塑是铜材和塑料成型在一起,注射好的塑胶与铜材合一起,如果出现品质不良或许调机品不良,是不可以回收利用直接报废。

上模要求:SMD支架模具在上模时,如果上模斜着或许偏点,就会产生不平衡影响拉料机卡带压伤等品质不良,上模一定要测水平仪。

成型温度:

PCT成型温度在290一320度之间,料筒停留时间不超过5分钟,超过5分钟需注射空胶,否则注入模具内会产生溢胶、胀开断水口造成料带浪费。模温40一80度之间,烘料120度4一6小时。

(一) 溢胶:

对策:

1、压力太大造成,速度快。

2、温度高,PCT料在料筒内停机太久,出现流延产生溢胶。

3、更换接头或许报警未及时处理停机超过2分钟未进行射空胶。

4、模具因压力太冲压模板造成缝隙。

对策:

1、降低一段射嘴温度,调整射出时间或压力。

2、机台停太久,开机时注射点空胶。

3、模具前模板加垫片,或前模垫砂纸。

4、下模烧焊维修。

二(料带刮花):

对策:

1、先检查是不是电镀厂来料有无问题。

2、收料机是否碰到料带,在铁丝上加上套管。

3丶是否碰到模具,摆正滑轮上下距离。

4丶作业员/技术员在操作时料带未放入好拉料器偏位造成斜面而刮花。

三、脏污(油污)

脏污与油污在产品上会导致焊接不良,光源亮度不足。

对策:

1、清洗模具板与镶件,用牙刷与工业酒精清洗。清洗干净后用风枪对着吹干净。

2、把料槽用碎布擦拭干净。

3、模具是否漏水。

4、不可以用WD40/洗模水/去污油清洗模具,越洗越多油污。

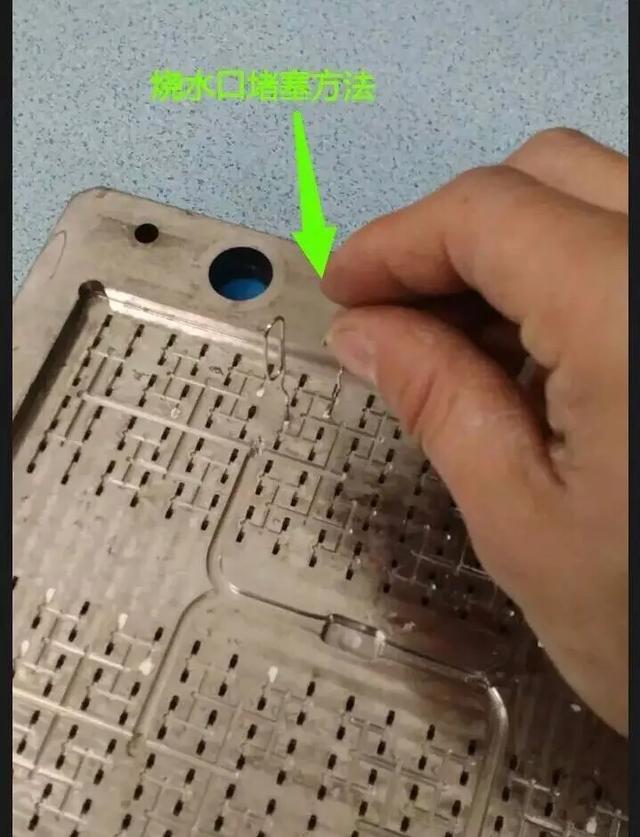

四、水口堵塞:

进胶点堵塞,用小铁丝或回形针用火烧红插入进胶点烧出,不可以直接用东西去捅,会捅大进胶点造成进胶点拉破。

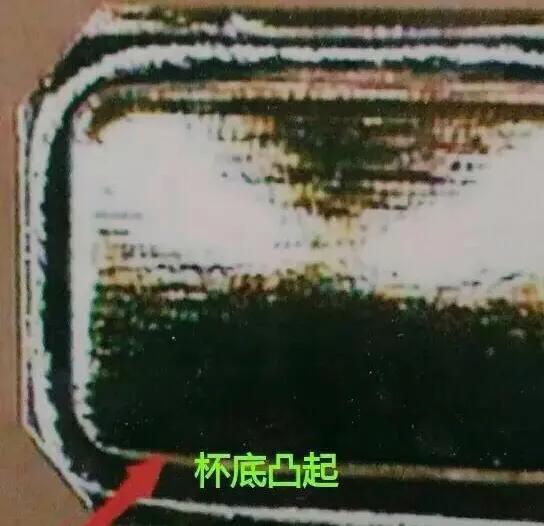

五、杯底凸起:

对策:

1丶模温太高造成拉出不平衡,降低模温。

2、后模有胶造成压出的凸起。

3、开模时尼龙胶塞太松,开模模板拉开不平衡造成凸起,把(尼龙胶塞)开闭器打紧。

4、压力太大造成挤压变型,同时后模接机水冷却。

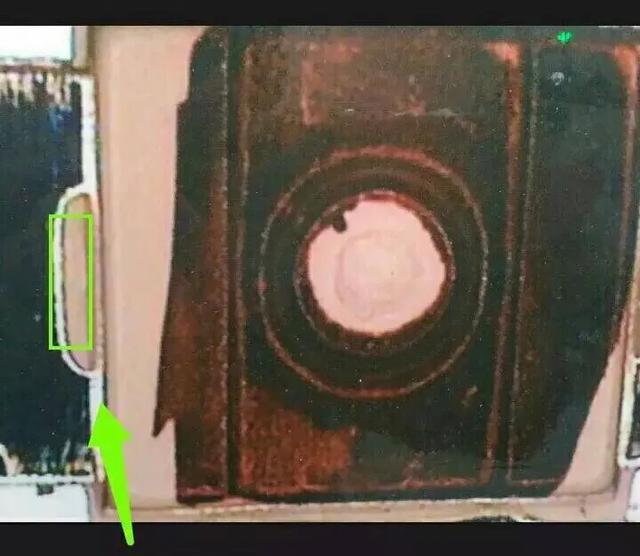

打紧开闭器如下图↘

(六)压印

对策:

1、先检查前模有没有胶丝或许杂质,出现以上情况用气枪吹干净模具内杂物。

2丶用油精洗模具表面脏污。

3丶调整模具锁模压力。

4、以上情况不存在下模换芯子,或导料块加垫片。

(七)支撑脚胀开:

对策:

1、注射压力过大,调整压力速度,切换注射位置时间。

2、温度过高调整温度。

3、背压太大,造成储料不稳定时间过长,而导致温度升高所流动性好,产生胀开。

4、以上方法还是不行,维修模具套筒压水口造成变型,下模更换套筒。

(八)压白

对策:

1、保养模具清洗模具芯子。

2、调整模厚降低锁模力。

3、以上方面不行下模更换芯子,因芯子太高产生压白。

九、杯壁缩水

对策:

1、提高料温与模温,分段调节料筒温度,但要防止温度过高而分解。

2、增加注射压力,延长保压时间,提高背压。

4、延长注射时间。

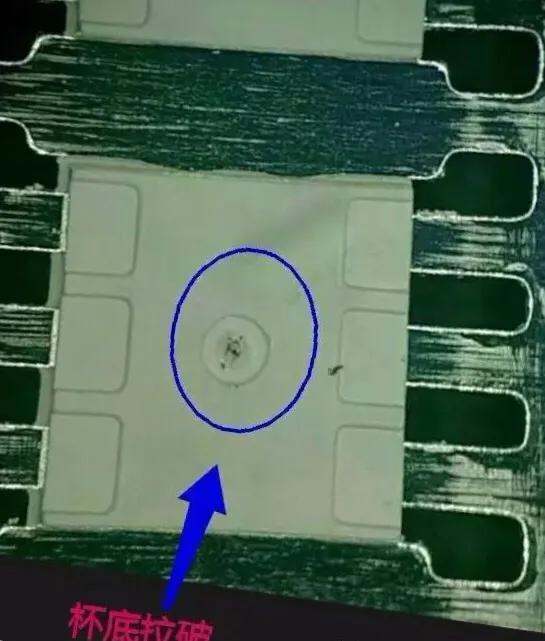

十、杯底拉破(穿洞)

对策:

1、开模一段位置速度调慢位置调短一点。

2、进胶点很尖,用挫刀挫平进胶点。

(十一)断钩针

对策:

1、拆下前模机嘴螺丝更换,刚开机时压力不能太大,造成溢胶跑入模内产生拉断钩针。

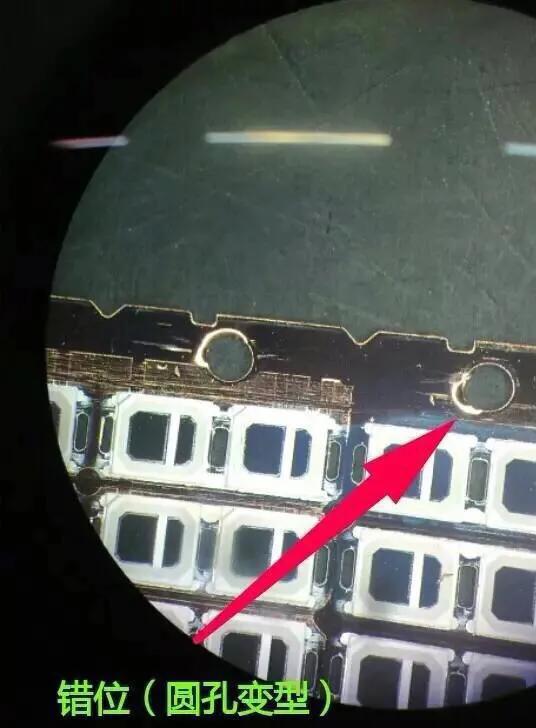

十二、圆孔错位:

对策:

1、调整步距位置。

2、检查拉料机螺丝有无松脱,定位块距离调节不当,或许螺丝松脱。产生错位。

3、冲压时尺寸未测好造成孔位偏小。

4、料带变型产生有倒角而卡带。

5、顶针顶出距离不够长,造成刮住产品产生阻力。

十三:注塑不良:

注塑不良是产品胶位未走齐产生缺陷。

1、提高注射压力和速度。

2、加高料筒温度和模温。

3、射出时间过短不够时间来注满,延长注射时间。

4、加多点储料位置。

5、看有无座台漏料或堵射嘴。

十四:毛边(披峰)

1、换卷时耽误时间造成停留时间过长,使温度太高,因料在料筒内停留太高。

2、注射压力或速度太快。

3、模具表面有杂质长时间未保养,产生压陷造成毛边,定时保养模具。

4、锁模力不够重新锁模。

5、模具内压有水口使模有间隙,检查模具。

十五、模具脏产生光泽不良和困气:

1、因模具长时间生产未保养模具产生模垢。

2、冷却水太冷产生湿气使模具生锈和脏污。

3、定时保养模具各部位。

4、用风动抛光机加钻石膏进行抛光

注塑设备故障简单处理:

相关参考

一、顶针布置原则(1)顶针布置应使顶出力尽量平衡。结构复杂部位所需脱模力较大,顶针数量应相应增加。(2)顶针应设置于有效部位,如骨位、柱位、台阶、金属嵌件、局部厚胶等结构复杂部位。骨位、柱位两侧的顶针应尽量对...

模具顶针顶不出来的原因(为什么注塑模具顶针总容易断裂?有了什么破解决办法?)

一、顶针布置原则(1)顶针布置应使顶出力尽量平衡。结构复杂部位所需脱模力较大,顶针数量应相应增加。(2)顶针应设置于有效部位,如骨位、柱位、台阶、金属嵌件、局部厚胶等结构复杂部位。骨位、柱位两侧的顶针应尽量对...

注塑机熔胶时间不稳定是什么原因(注塑制品常见不良问题原因分析(一))

一、变色焦化出现黑点的原因分析造成注塑制品变色焦化出现黑点的主要原因是塑料或添加的紫外线吸收剂、防静电剂等在料筒内过热分解,或在料筒内停留时间过长而分解、焦化,再随同熔料注入型腔形成。分析如下:1.机台...

注塑机熔胶时间不稳定是什么原因(注塑制品常见不良问题原因分析(一))

一、变色焦化出现黑点的原因分析造成注塑制品变色焦化出现黑点的主要原因是塑料或添加的紫外线吸收剂、防静电剂等在料筒内过热分解,或在料筒内停留时间过长而分解、焦化,再随同熔料注入型腔形成。分析如下:1.机台...

我细细地描述,缓缓的叙说:塑胶产品的品质缺陷原因;你认真地听,慢慢理会,在实际工作中,思考明白后再对症下药,把产品质量,生产效率更上一层楼。①缩水一,产品缩水的模具原因1,水口流道,入水太小了,保压打...

我细细地描述,缓缓的叙说:塑胶产品的品质缺陷原因;你认真地听,慢慢理会,在实际工作中,思考明白后再对症下药,把产品质量,生产效率更上一层楼。①缩水一,产品缩水的模具原因1,水口流道,入水太小了,保压打...

...、环境温度等。2、压力:注射压力、保压压力、背压、顶针压力、开模压力、锁模压力等。3、时间:注射时间、保压时间、冷却时间、干燥时间、计量延迟时间等。4、速度:射出速度、熔胶速度、开闭模速度、脱模速度等。5...

...、环境温度等。2、压力:注射压力、保压压力、背压、顶针压力、开模压力、锁模压力等。3、时间:注射时间、保压时间、冷却时间、干燥时间、计量延迟时间等。4、速度:射出速度、熔胶速度、开闭模速度、脱模速度等。5...

注塑机动作全部变慢(注塑制品粘模、脱模不良原因分析及解决方法)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...

注塑机动作全部变慢(注塑制品粘模、脱模不良原因分析及解决方法)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...