汽轮发电机锅炉(660MW机组汽机培训资料:第1章汽轮机及其附属系统总体介绍)

Posted

篇首语:你可以忘掉苦难,但不能忘却艰辛;你可以忘掉伤疤,但不能忘却耻辱。本文由小常识网(cha138.com)小编为大家整理,主要介绍了汽轮发电机锅炉(660MW机组汽机培训资料:第1章汽轮机及其附属系统总体介绍)相关的知识,希望对你有一定的参考价值。

汽轮发电机锅炉(660MW机组汽机培训资料:第1章汽轮机及其附属系统总体介绍)

1.1. 概述

我公司汽轮机为东方汽轮机厂引进日立技术生产制造的超临界压力汽轮机,型号为:CLN600-24.2/538/566,是典型的超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机;最大连续出力为634.18MW,额定出力600 MW;。该汽轮机采用复合变压运行方式;汽轮机具有八级非调整回热抽汽,设计寿命不少于30年。

1.1.1. 汽轮机布置方式

汽轮机运行平台标高13.7M,机组总长度为 27.9米,最大宽度为10米,室内纵向布置,右端为扩建端,机头朝向固定端。高压主汽阀、调节阀悬吊在运行平台下面,通过导汽管与高压汽缸相接;中压联合阀布置在高中压缸左右两侧,通过中间进汽管与汽缸焊接,并采用浮动式弹簧支架固定在平台上。主蒸汽从高中压外缸中部,通过上、下对称布置的4个进汽口进入汽轮机,通过高压8级作功后去锅炉再热器。再热蒸汽经过中压联合汽阀进入汽轮机的中压部分作功,作功后的蒸汽,经一根异径连通管分别进入两个低压缸,作功后的乏汽排入两个不同背压的凝汽器。

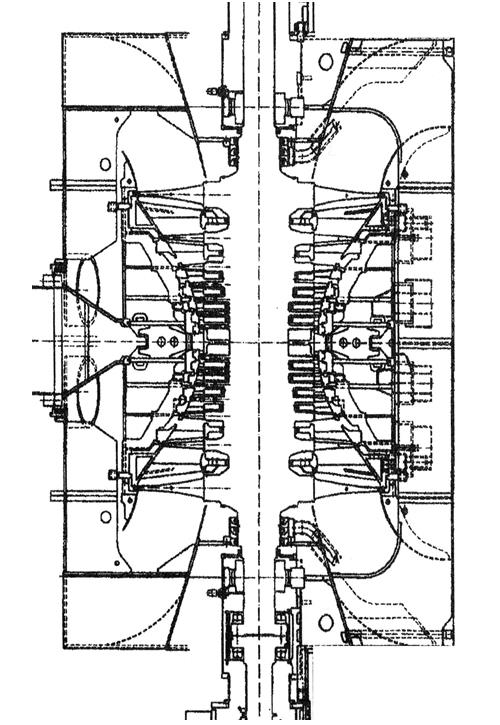

图1-1和图1-2是本汽轮机的高中压缸和一个低压缸的纵剖面图,从图中可以看出汽轮机的结构特点:高中压缸合缸、两个低压缸都是双层缸结构,高压缸共有8级,中压缸共有6级,低压缸共有4×7级,全机共有42级。

额定工况下,汽轮机的效率分别是:高压缸:86.41 %,中压缸:92.55%,低压缸:92.97%,汽轮机效率为92.04%。

三根整锻无中心孔转子分别放置在1号轴承座与2号轴承座、3号轴承座与4号轴承座、5号轴承座与6号轴承座上;1号轴承座内除了1号轴承外,还装设有测速齿轮、主油泵等;2号轴承座内装设有轴振传感器、轴向位移传感器、推力轴承、平衡盘、推力轴承磨损传感器,支持轴承、联轴器等;6号轴承座主要有支持轴承,盘车装置、测量装置等组件构成。

汽轮发电机组轴系中除1号、2轴承采用可倾瓦式轴承外,其余均采用椭圆形轴承。各轴承上瓦的X、Y向装有轴振测量装置,下瓦装有测温装置。推力轴承位于高中压缸和低压A缸之间的2号轴承座。

高中压缸的膨胀死点位于2号轴承座,低压A缸、低压B缸的膨胀死点分别位于各自的中心附近。死点处的横键限制汽缸的轴向位移。同时,在前轴承箱及两个低压缸的纵向中心线前后设有纵向键,引导汽缸沿轴向自由膨胀而限制其横向跑偏。

1.1.2. 汽轮机主要特点

1) 本汽轮机为纯冲动式汽轮机,级数相对较少,高中压缸采用合缸,减小了轴向长度和轴承数量。端汽封和轴承箱均处在温度较低的高、中压排汽口区域。

2) 高中压缸采用头对头布置方式,两个低压缸对称双分流布置,可大大减少轴向推力。

3) 汽轮机各个转子与发电机各转子采用刚性连接方式,轴系为挠性轴系。叶片采用弯曲/弯扭静叶和弯扭动叶,末级叶片为1016mm长叶片。

4) 汽轮机的汽封采用椭圆汽封。

5) 汽轮机正常启动方式是中压缸启动,当旁路系统出现故障时,可采用高中压缸联合启动。

图1-2 汽轮机低压缸布置剖面图

1.1.3. 技术规范

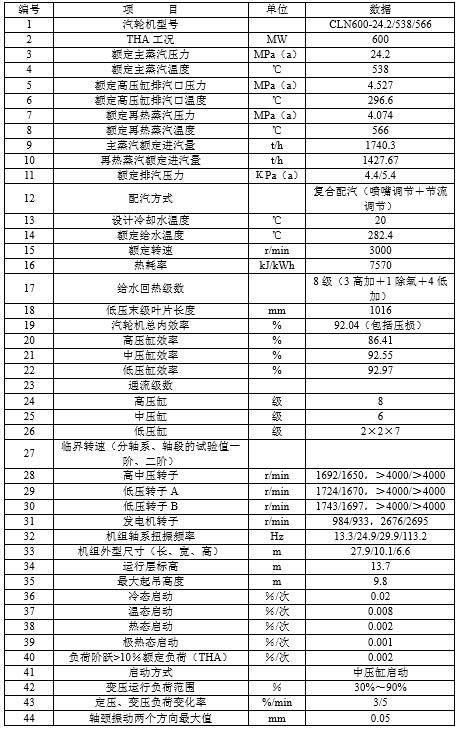

表1-1 汽轮机主要参数

TRL工况:汽轮发电机组能在下列条件下,在保证寿命期内任何时间都能安全连续运行,此工况称为铭牌工况(TRL),此工况下的进汽量称为铭牌进汽量,此为出力保证值的验收工况。

1) 额定主蒸汽参数、再热蒸汽参数及所规定的汽水品质。

2) 汽轮机低压缸排汽平均背压为11.8kPa(a)。

3) 补给水量为3%。

4) 所规定的最终给水温度。

5) 全部回热系统正常运行,但不带厂用辅助蒸汽。

6) 汽动给水泵满足额定给水参数。

7) 发电机效率98.95%,额定功率因数0.90,额定氢压。

T-MCR工况:汽轮机进汽量等于铭牌工况(TRL)进汽量,在下列条件下安全连续运行,此工况下发电机输出的功率,称为最大连续功率(T-MCR),具体数值为634.18 MW。

1) 额定主蒸汽再热蒸汽参数及所规定的汽水品质。

2) 汽轮机低压缸排汽平均背压为4.9kPa(a)。

3) 补给水量为0%。

4) 所规定的给水温度。

5) 全部回热系统正常运行,但不带厂用辅助蒸汽。

6) 汽动给水泵满足规定给水参数。

7) 发电机效率98.95%,额定功率因数0.90,额定氢压。

VWO工况:汽轮发电机组在调节阀全开,其它条件同T-MCR工况时,汽轮机的进汽量不小于105%的铭牌工况(TRL)进汽量,此工况称为阀门全开(VWO)工况,具体数值为660.244MW。

THA工况:当机组功率(当采用静态励磁、电动主油泵时,此功率已扣除各项所消耗的功率)为600MW 时,除进汽量以外其它条件同T-MCR工况时称为机组的热耗率验收(THA)工况,此工况为热耗率保证值的验收工况。

1.1.4. 汽轮机主要系统

1) 主蒸汽系统

主蒸汽管道采用2-1-2连接方式,在主蒸汽进入主汽阀前分成两路,分别接至汽轮机左右侧主汽阀。

2) 再热蒸汽系统

再热冷段和再热热段管道,均采用2-1-2连接方式,锅炉和汽机接口均为2个。

3) 旁路系统

本汽轮机为中压缸启动方式,设置旁路系统可改善机组的启动性能,缩短启动时间和减少汽轮机的循环寿命损耗,回收工质,保护锅炉再热器。本机组采用高、低压二级串联旁路系统,其中高旁容量为40%BMCR,高旁阀数量为1个,低旁总容量为52%BMCR,低旁阀数量为2个。

4) 抽汽回热系统

汽轮机具有八级非调整抽汽。一、二、三级抽汽分别向三台高压加热器供汽,四级抽汽除供除氧器外,还向两台给水泵汽轮机及辅助蒸汽系统供汽;二级抽汽作为辅助蒸汽系统和给水泵汽轮机的备用汽源。五至八级抽汽分别向四台低压加热器供汽;为防止汽轮机超速和进水,除七、八级抽汽管道外,其余抽汽管道上均设有气动止回阀和电动隔离阀,前者作为防止汽轮机超速的保护,同时也作为防止汽轮机进水的辅助保护措施;后者是作为防止汽轮机进水的隔离措施。

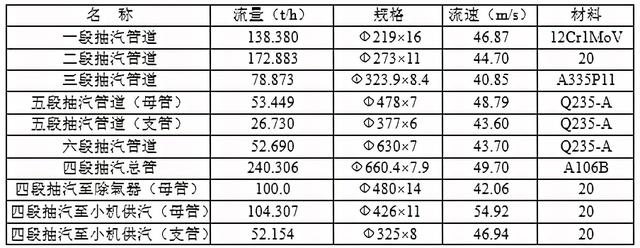

在四级抽汽管道上所接设备较多,且有的设备还接有其他辅助汽源,为防止汽轮机甩负荷或除氧器满水等事故状态时水或蒸汽倒流进入汽机,故多加一个气动止回阀,且在四段抽汽各用汽点的管道上亦均设置了一个电动隔离阀和止回阀。表1-2是各段抽汽管道的参数。

表1-2 抽汽系统管道参数表

5) 给水系统

采用单元制给水系统,每台机组配置二台50%容量的汽动给水泵,一台35%容量的电动调速给水泵作为启动和备用给水泵,各给水泵前均设有前置泵。在1号高加出口、省煤器进口的给水管路上设有电动闸阀,并设有35%BMCR容量的启动旁路,在旁路管道上装有气动控制阀,给水系统三台高压加热器采用大旁路系统。

给水泵汽轮机为杭州汽轮机厂引进西门子技术设计制造的NK63/71 型式汽轮机,单缸、单流、单轴、反动式、纯凝汽、外切换式汽轮机。正常工作汽源来自主汽轮机四段抽汽,备用汽源来自主汽轮机高压缸排汽或辅助蒸汽系统,当主汽轮机负荷降至40%以下时,调节器自动地将汽源从工作汽源无扰动地切换到备用汽源,并在此工况下运行;当主机负荷重新上升时,调节器又能自动地将汽源切换到工作汽源,小汽机排汽进入主机凝汽器。机组正常运行时,两台汽动给水泵并联运行,单台给水泵可供给锅炉55%BMCR的给水量;当一台汽动泵因事故停运时,另一台汽动泵和电动调速给水泵并联运行可保证机组在THA工况下的给水量。

6) 凝结水系统

机组设两台100%容量立式定速凝结水泵,四台低压加热器,一台轴封冷却器,一台内置式无头除氧器,一台300 m³凝结水贮水箱和两台凝结水输送水泵,凝结水精处理采用中压系统。除氧器为内置式除氧器,水箱有效容积为235m³,相当于约7分钟的锅炉MBCR给水量。凝汽器为单流程、双背压、表面式、双壳体、横向布置凝汽器;凝汽器除接受主机排汽、小汽机排汽、本体疏水以外,还具有接受低压旁路排汽、高加及低加事故疏水及除氧器溢流放水的能力;其喉部内设置有7号、8号两个低加和低压旁路的三级减温减压器。

7) 高压加热器疏水、放气系统

高压加热器疏水采用逐级自流疏水方式,最后一级高加疏水自流至除氧器。每台高加设有单独的事故疏水管路,单独接至凝汽器壳体侧的疏水扩容器内;高加水侧、汽侧均设有放气管道;高加连续运行时排气至除氧器,在高加连续排气口内,设有内置式节流孔板,以控制高加排气量。高加的汽侧和水侧还设有停机期间充氮保护管道。

8) 低压加热器疏水、放气系统

低压加热器疏水采用逐级自流方式,最后一级疏水接至凝汽器壳体两侧的疏水扩容器内,每台低加均设有单独的事故放水管道,分别接至凝汽器壳体两侧的疏水扩容器。

9) 循环水及开式冷却水系统

我公司的循环水水源取自长江,采用开式循环,每单元配置两台立式混流循环水泵。相邻单元四台循环水泵互为备用。开式冷却水系统取自循环水进水母管,每台机组配置两台100%开式冷却水泵,一台运行,一台备用。

主厂房内每台机组的循环水系统设两根φ2220×14mm的循环水进水管和两根φ2220×14mm的排水管,在凝汽器循环水进出口管道上均设有电动蝶阀,凝汽器可代75%TRL负荷单侧运行。系统设有50%容量反冲洗管道,在凝汽器循环水的A路进、出水管上,分别引出一根φ630×7mm的管道为开式循环冷却水系统供水及回水。

开式循环冷却水系统主要为闭式水热交换器和汽机润滑油冷油器提供冷却水,冷却水从循环水进水管接出经开式循环冷却水泵升压后,冷却各类设备后排至循环水回水管。

10) 闭式冷却水系统

该系统由两台100%容量的闭式循环冷却水泵、两台65%容量的闭式水热交换器、一台10 m³闭式循环冷却水膨胀水箱及向各冷却设备提供冷却水的供水管道、隔离阀、控制阀等设备组成。除汽轮机冷油器外的所有主厂房内的主、辅机设备的冷却水均由闭式冷却水系统提供。

11) 凝汽器有关系统及抽真空系统

凝汽器壳体两侧设置疏水扩容器,收集汽轮机各处的疏水,凝汽器颈部设有给水泵汽轮机排汽接口和低压旁路接口,凝汽器汽侧设置真空破坏阀,在机组出现紧急事故危及机组安全时,以达到破坏真空的需要。凝汽器抽真空系统有三台50%容量的机械真空泵组成,机组启动时,三台真空泵同时投入运行,以加快抽真空过程;正常运行时,两台运行,一台备用;凝汽器水侧设有一台水室真空泵,抽吸凝汽器水室的空气以便凝汽器建立虹吸。

12) 润滑油及顶轴油系统

润滑油系统主要作用为主机轴承提供润滑油,使轴颈和轴瓦之间形成油膜保护轴承,保证汽轮机安全平稳运行。我公司的润滑油系统主要装置有:主油泵、交流润滑油泵、交流启动油泵,直流润滑油泵、冷油器、油涡轮以及调温装置等。正常运行时,主油泵供润滑油系统,由汽轮机直接驱动,机组启动初期,润滑油泵运行供润滑油系统,启动供油泵主要是供主油泵入口用油,确保主油泵入口有一定的压力。顶轴油系统采用两台顶轴油泵,一台运行一台备用。

13) 汽机轴封系统

汽轮机轴封系统为自密封系统,其压力和温度为自动控制的,该系统还向给水泵汽轮机供轴封汽源。该系统设有轴封压力自动调整装置、溢流泄压装置和轴封抽气装置等。

14) 辅助蒸汽系统

辅助蒸汽系统为全厂性的公用蒸汽系统,每台机设一辅汽联箱,设计压力为0.8~1.219MPa(a)。三台机组的辅汽联箱通过母管连接,中间设置隔离阀,以实现各机之间的辅汽互用。辅汽汽源来自本机再热冷段、四段抽汽及常电公司辅汽联箱。

15) 抗燃油系统

抗燃油系统给向汽轮机调速保安系统提供高压油,主要由两台100%容量的抗然油泵(正常运行为一运一备)、油箱、再生油泵、循环泵以及温度自动调节装置等组成。由于调节油系统对油品质要求较高,在各个调节部套进油前管路上加装滤网,并配有差压报警信号;为了稳定油压及油量,在系统中加装了6个稳压罐。

1.1.5. 汽轮机保护及控制

本汽轮发电机组采用机炉电单元控制方法,对机组的运行和操作主要依靠DCS的操作员站进行,从最小负荷到VWO工况,汽轮机能与锅炉协调运行,汽轮机的控制采用可靠的数字电液控制系统(DEH)。其主要功能有以下几部分:

1) 可远方自动挂闸,完成高压缸及阀壳预暖,并自动判断机组的热状态(冷态、温态、热态、极热态)。

2) 通过高压伺服系统直接控制高、中压调门,根据当时机组的热状态,完成从冲转、升速、过临界转速、并网、初负荷直到目标负荷的全过程自动控制。

3) 可根据需要,选择高中压缸联合启动或中压缸启动方式,实现定-滑-定启动过程。

4) 具有完善的超速控制及超速保护功能(功率负荷不平衡控制、转速大于103%时超速预警、速度控制、转速超过110%停机等)。

5) 可在线分组进行高、中压主汽调节阀活动试验,可实现远方喷油试验和机械、电气超速试验。

6) 具有TPC主汽压力低保护功能。

7) 启停过程中可发出自动疏水控制信号。

8) 具有负荷限制功能。

9) 可与CCS(协调控制系统)配合,完成机炉协调功能。

为了保证汽轮机的安全运行,设置有下列保护:危急保安系统、操作员远方控制跳闸、汽轮机自动紧急跳闸装置(ETS)、汽轮机安全监测保护系统(TSI)、汽轮机防进水保护系统。

1.2. 汽轮机主要技术参数

1.2.1. 机组主要热经济指标

1) 汽轮机在热耗率验收(THA)工况的热耗率值:7570KJ/KW.h

2) 锅炉在额定蒸发量时的热效率:93.6 % (设计煤种)

3) 管道效率:98%(估计值)

4) 机组绝对效率:47.56%

5) 发电厂热效率:43.62%

6) 发电标准煤耗率:281.6 g/KW.h

表1-3 汽轮机主要数据表

1.2.2. 机组变工况热力特性

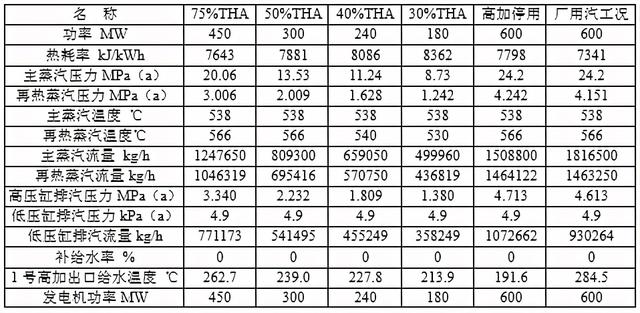

表1-4 机组变工况热力参数

1.3. 汽轮机设计运行条件

1.3.1. 机组允许负荷变化范围

本机组设计运行条件为:带基本负荷,也可用于调峰,采用定压—滑压—定压方式运行。机组的允许负荷变化率为:在50%~100%TMCR负荷范围内不小于30MW/min,在30%~50%TMCR负荷范围内不小于18MW/min,30%额定负荷(THA)以下不小于12MW/min,允许负荷阶跃大于10%TMCR。

1.3.2. 机组允许运行参数变化范围

机组正常运行中,主蒸汽压力或再热蒸汽压力增加,相应管道阀门汽缸等承压部件内部的机械应力相应增加;同时,若调节汽阀开度不变则汽轮机进汽量随之增加,使动叶片承压增大,轴向推力增加。为确保机组安全运行,运行中的蒸汽压力不允许超过制造厂提供的最大值。

主再热蒸汽温度超过规定值时,将使机组的相应的部件和蒸汽管道、阀门金属温度升高,材料的机械强度降低,蠕变速度加快,影响设备的使用寿命和安全,故制造厂对允许的主再热汽温都有严格的规定。当主再热汽温降低时,将引起机组的排汽湿度和轴向推力的增大,也同样影响机组的安全和使用寿命。本汽轮机主再热蒸汽系统均采用2-1-2连接方式,机组在启动和正常运行时二根管道中蒸汽温度的允许偏差值在保持年平均温差11℃的情况下,最大允许温差不超过42℃。下表是本汽轮机所允许非正常运行规定表。

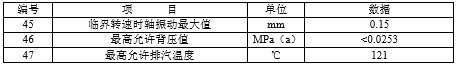

表1-5 汽轮机允许的进汽压力、温度范围表

一般情况下,低压转子的轴承座和低压缸焊成一体,当排汽温度升高时,低压转子的轴承座因低压缸的膨胀而抬起,使转子对中破坏,引起机组的强烈振动。因此,对低压缸的排汽压力和温度制造厂都有严格的规定。本汽轮机低压缸排汽温度正常运行最高52℃,超过80℃时报警,当排汽温度达到121℃保护动作停机。

1.3.3. 蒸汽品质要求

汽轮机通流部分结垢会使汽轮机做功能力下降,效率明显降低。结垢严重时,会使各级叶轮和隔板的压力增大,导致隔板应力增大,引起汽轮机轴向推力增加,在高中压主汽阀、调节阀处结垢还会引起主汽阀、调阀的卡涩,严重威胁汽轮机的安全运行,因此各个制造厂家对进入汽轮机的蒸汽品质都有严格的规定,本汽轮机规定蒸汽品质必须满足:

1) 钠 <5μg/kg

2) 二氧化硅 <15μg/kg

3) 电导率(25℃) <0.20μS/cm

4) 铁 ≤10μg/kg

5) 铜 ≤5μg/kg

1.3.4. 机组允许周波变化范围

机组在运行中转速发生变化,将影响动叶片激振力的频率。为确保机组的运行的安全,防止动叶片发生共振,制造厂按一定的频率变化范围对动叶片进行调频,在运行中只允许机组的频率在一定的范围内变化。本机组允许的频率变化范围如下表。

表1-6 周波允许变化范围及允许运行的时间

1.4. 汽轮机启动和停机

1.4.1. 机组启动

根据机组初始状态不同,汽轮机的启动可分成不同的启动状态。其目的是获得最快的启动速度和经济性。划分冷热态启动的依据是高压缸内下缸第一级金属温度和中压内下缸第一级金属温度值。对于中压缸启动,如果温度小于305℃为冷态启动,温度大于305℃且小于420℃为温态启动,温度大于420℃且小于490℃为热态启动,温度大于490℃为极热态启动;对于高压缸启动,如果温度小于320℃为冷态启动,温度大于320℃且小于420℃为温态启动,温度大于420℃且小于445℃为热态启动,温度大于445℃为极热态启动。

一般情况下我们把机组的启动过程分成以下三个阶段:

1) 锅炉点火到汽轮机冲转,为锅炉的启动阶段

2) 汽轮机冲转到发电机并网,为汽轮机的启动阶段

3) 从并网到带满负荷,为机组的升负荷阶段

本汽轮机优先采用中压缸启动方式。即采用中压缸冲转,滑参数启动,在冲转升速和负荷小于15%时,高压缸隔绝暖缸,高压缸通过高压排汽阀的旁路阀对高压缸进行暖缸,过热蒸汽通过高压旁路阀经过减温减压引到再热器。热再热汽分成两路:一路进入中压缸联合汽阀进入中压缸,另一路通过低压旁路阀进入凝汽器。当机组负荷到达15%以上时,高压调节汽阀开启,部分蒸汽进入汽轮机做功,利用高压旁路阀控制高压缸的进汽量,保持主汽压力,机组逐步加负荷。当机组负荷大于30%时,高压调节阀全开,高低压旁路阀全关,机组进入滑压升负荷阶段,当机组的负荷到达90%时,机组进入定压运行阶段,完成整个启动过程。具体的启动时间参数见下表。

表1-7 启动方式、条件及时间 (min)

1.4.2. 机组停运

汽轮机的停机一般分为计划停机和非计划停机,计划停机一般是根据电网的要求,有目的的进行计划检修和备用,这类停机的主要特点是:停机过程的操作和方法要满足检修工期的需要,尽量降低汽轮机的金属温度,使汽轮机能够尽快地开工,缩短检修时间。而非计划停机大都是在机组出现了故障,处在紧急情况下的停机。这类停机的主要特点是:运行人员应使汽轮机在安全的情况下尽快地停机,避免出现主、辅设备的损坏。

一般情况下停机分为以下几个步骤:

1) 停机的准备工作

2) 机组减负荷

3) 机组负荷减至0 MW,发电机解列

4) 汽轮机惰走及盘车

5) 机组停运后的保养

汽轮发电机组的停机过程也是一个重要的动态过程,机组处于从热态到冷态,从3000r/min到1.5r/min的盘车状态。在这个过程中,如果运行操作不当,会造成设备的严重损坏。在停机过程中,对主蒸汽压力、主蒸汽温度、再热蒸汽温度、汽轮机的胀差、绝对膨胀、轴向位移、转子的振动、轴承金属温度及汽轮机转子的热应力等参数应严密监视。正常停机过程中,要严格按停机曲线规定的温降率、压降率、降负荷率进行机组的滑停。不论正常停机或者是事故停机,都必须投入盘车设备,以防汽轮机大轴的弯曲。

相关参考

气动Y型疏水阀(660MW机组汽机培训资料:第4章汽轮机疏放水系统)

1.1.概述汽轮机组在启动、停机和变负荷工况下运行时,蒸汽与汽轮机本体和蒸汽管道接触,蒸汽被冷却,当蒸汽温度低于与蒸汽压力相对应的饱和温度时,蒸汽凝结成水,若不及时排出凝结的水,它会存积在某些管段和汽缸中...

煤堆人工取样方法(660MW机组锅炉培训资料:第4章制粉系统(1))

1.1概述火电厂大型燃煤锅炉机组一般都采用煤粉燃烧方式。这种燃烧方式可以适合于大的锅炉容量,具有较高的燃烧效率、较广的煤种适应性以及较迅速的负荷响应性。煤粉在炉内是处于悬浮状态燃烧的,燃烧过程在煤粉流经炉...

煤堆人工取样方法(660MW机组锅炉培训资料:第4章制粉系统(1))

1.1概述火电厂大型燃煤锅炉机组一般都采用煤粉燃烧方式。这种燃烧方式可以适合于大的锅炉容量,具有较高的燃烧效率、较广的煤种适应性以及较迅速的负荷响应性。煤粉在炉内是处于悬浮状态燃烧的,燃烧过程在煤粉流经炉...

托辊轴铣端面钻中心孔机床(660MW机组锅炉培训资料:第4章制粉系统(1))

1.1概述火电厂大型燃煤锅炉机组一般都采用煤粉燃烧方式。这种燃烧方式可以适合于大的锅炉容量,具有较高的燃烧效率、较广的煤种适应性以及较迅速的负荷响应性。煤粉在炉内是处于悬浮状态燃烧的,燃烧过程在煤粉流经炉...

微热再生干燥器(660MW机组锅炉培训资料:第8章压缩空气系统)

1.1G系列的喷油式螺杆空压机本体1.1.1G系列的喷油式螺杆空压机简介阿特拉斯.科普柯公司生产的G系列的喷油式螺杆空压机主要分为标准型(P)和全性能型(FF),它是一种集智能化、集成化、环保型、经济而又多样化的机型。其...

润滑油生产工艺流程图(660MW机组锅炉培训资料:第8章压缩空气系统)

1.1G系列的喷油式螺杆空压机本体1.1.1G系列的喷油式螺杆空压机简介阿特拉斯.科普柯公司生产的G系列的喷油式螺杆空压机主要分为标准型(P)和全性能型(FF),它是一种集智能化、集成化、环保型、经济而又多样化的机型。其...

润滑油生产工艺流程图(660MW机组锅炉培训资料:第8章压缩空气系统)

1.1G系列的喷油式螺杆空压机本体1.1.1G系列的喷油式螺杆空压机简介阿特拉斯.科普柯公司生产的G系列的喷油式螺杆空压机主要分为标准型(P)和全性能型(FF),它是一种集智能化、集成化、环保型、经济而又多样化的机型。其...

...两台超超临界、一次中间再热、平衡通风、固态排渣直流锅炉,采用定—滑—定方式运行。每台锅炉配1台100%容量的动叶可调轴流

...两台超超临界、一次中间再热、平衡通风、固态排渣直流锅炉,采用定—滑—定方式运行。每台锅炉配1台100%容量的动叶可调轴流

1、系统简介 本期工程2×660MW机组采用直接空冷系统,两台机组辅机冷却水量约6150m3/h。辅机冷却水系统能够在各种运行工况下连续供给主厂房辅机、除灰空压机冷却水等系统用水,以带走辅机所产生的热量。 本工程辅机冷却水...