汽车配件去毛刺(汽车覆盖件出现毛刺无法解决?看看大型模具厂的处理维修方案吧)

Posted

篇首语:知识就是力量,时间就是生命。本文由小常识网(cha138.com)小编为大家整理,主要介绍了汽车配件去毛刺(汽车覆盖件出现毛刺无法解决?看看大型模具厂的处理维修方案吧)相关的知识,希望对你有一定的参考价值。

汽车配件去毛刺(汽车覆盖件出现毛刺无法解决?看看大型模具厂的处理维修方案吧)

汽车覆盖件修边毛刺问题是所有模具企业面临的疑难问题,国外一些先进模具企业的覆盖件修边毛刺一次通过率在90%左右,而国内大部分企业一次通过率仅约60%~70%,由此造成的返工返修不仅降低了模具生产效率,还提高了制造成本,降低了企业的竞争力。由于当前开发技术、加工精度及生产成本等因素,30%以上的车身钣金件冲压缺陷是由修边模造成的,修边毛刺则是缺陷中最常见的问题。

修边毛刺产生的原因分析

在冲压过程中,产品修边时产生不同程度的毛刺是不可避免的。

毛刺产生的主要原因有:①模具凸、凹模之间的间隙不良;②模具凸、凹模刃口磨损或其他原因变钝。

改善修边毛刺的解决方案

1副模具的制造包括工艺设计、结构设计、数控加工和钳工装配等步骤,为改善冲压件毛刺多、毛刺难除等问题,提高产品一次通过率,以下将从上述4个方面进行改善。

1、工艺设计的改善

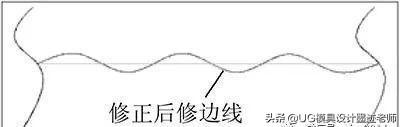

01、冲压件修边工序的修边线由Autoform软件反算出来,整体修边线在公差范围内,但局部位置存在微观不平的锯齿形状,波峰与波谷的高度差约0.2mm,加工误差大,如图1所示。

图1 修边线

图2 修正后修边线

钳工在调整刃口间隙时很容易把波峰抛掉造成局部间隙过大,此外,在修边线转角处曲线不规则有尖角是造成后期转角毛刺的主要原因之一。

改善方案

修边线经CAE软件计算完成后,结合冲压件特征形状及转角处圆角进行手工修正,以保证冲压件圆滑过渡。将锯齿形状的刃口改为圆弧形状,钳工调整刃口间隙时顺着圆弧形状进行研修,减少因尖角研修而出现间隙过大的问题,如图2所示。

转角处尽量保证是圆弧曲线,圆角要在R3mm以上,改善加工性能,避免转角处出现尖角。

02

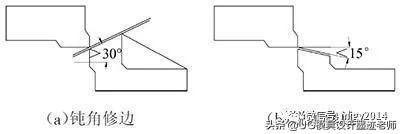

图3 修边示意图

修边冲裁角度也是影响修边毛刺的重要因素,工艺设计时由于零件工艺性差,钝角切边大于30°(见图3(a))或锐角切边小于15°(见图3(b))都会造成修边毛刺。

改善方案

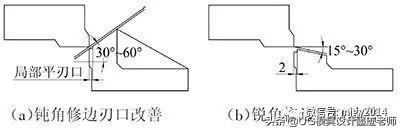

图4 修边刃口改善

钝角修边时,在钝角刃口作出局部平台,如图4(a)所示,一般为3倍料厚,但不超过5mm,间隙趋于0;锐角刃口要考虑在锐角刃口处设置厚度为2mm的宽平台,如图4(b)所示,间隙取常规即可。

2、结构设计的改善

01

图5 凸、凹模韧带过长

图6 凸、凹刃口不垂直

模具结构设计时,如果凸、凹模韧带过长,会给数控加工和调整刃口间隙造成困难,如图5所示。韧带过长,导致凸、凹模刃口垂直度误差大,如图6所示。模具工作时,上模刃口与下模刃口间隙会磨损较快,从而使钣金件毛刺变大。

改善方案

(a)铸件刀块

(b)锻件刀块

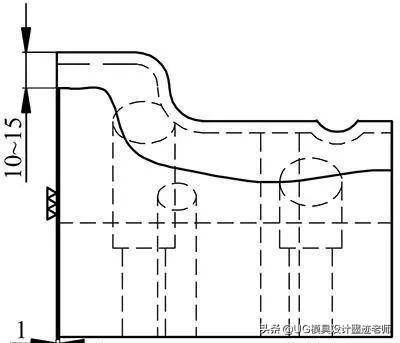

图7 修边刀块韧带设计规范

凸、凹模韧带长度按图7所示设计,铸件刀块韧带长度为25mm(见图7(a)),锻件刀块韧带长度为10~15mm(见图7(b))。

02

若冲压件修边时存在侧向力,没有采取合理抵消侧向力的措施,也是造成钣金件毛刺变大的重要因素。

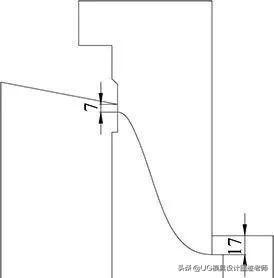

图8 平衡修边侧向力的凸模设计

解决方案

为平衡冲压件修边时的侧向力,凸模设计反侧向力结构,如图8所示,凸模切边一侧切入量为7mm,反侧向力一侧切入量为17mm,反侧向力一侧提前切入10mm,起到抵消侧向力的作用。

03、修边刀块的尺寸大小对冲压件毛刺的产生也有较大的影响,若凸、凹模刀块宽与高的比例太小,那么刀块的紧固性和稳定性都很差,修边时刀块刃口磨损较快,凸、凹模间隙会逐渐变大,加快毛刺的产生。

改善方案

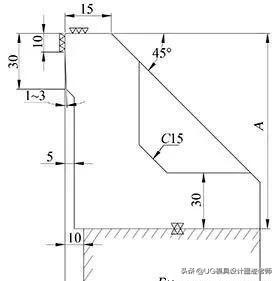

图9 锻件刀块尺寸设计

模具凸、凹模切边刀块分为锻件刀块和铸件刀块2种结构。锻件刀块尺寸设计如图9所示,其中:刀块高度A:50mm≤A≤200mm;刀块宽度B:B≥(1.2~1.5)A。

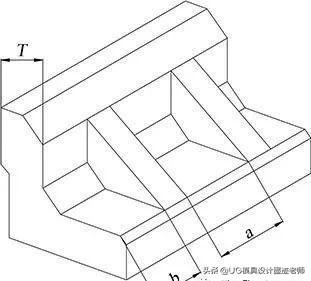

图10 铸件刀块尺寸设计

图11 铸件刀块加强筋设计

铸件刀块尺寸设计如图10所示,其加强筋设计如图11所示,其中:a≤200mm;40mm≤b≤60mm。刀块刃口部分厚度T如表1所示。

3、数控加工的改善

修边凸、凹模刃口间隙过大或过小、刃口避让加工不良、角部清角不良,都会使冲压件产生毛刺。数控加工时,凸、凹模刃口轮廓清角不良,加大了钳工研配的工作量,还容易产生毛刺,如图12(a)所示,数控加工刃口轮廓不良,凸、凹模刃口轮廓凹凸不平,如图12(b)所示。

(a)凸、凹模刃口轮廓清角不良

(b)凸、凹模刃口轮廓凹凸不平

图12 数控加工凸、凹模刃口缺陷

改善方案

①精加工完成后,增加检测点数,数控编程检测;②检测时使用高精度百分表,保证检测数据的精度;③刃口避让采用专用刀具进行加工,保证满足设计要求。

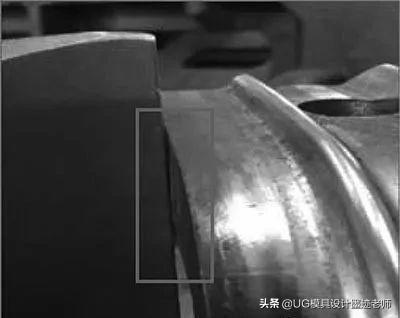

图13 数控加工合格的修边刀块刃口

如图13所示的数控加工修边刀刃口,其加工精度和清角精度都达到了预期效果,减轻了钳工的工作量和降低了毛刺出现的几率。

4、钳工装配改善

钳工装配过程中导致制件产生毛刺的原因主要有:

01

图14 凸、凹模刃口间隙调整不合理

修边刀块调整间隙时,间隙过大,刀块刃口补焊,需重新加工和调整,如图14所示。

改善方案

明确冲压不同料厚的凸、凹模刃口间隙,制定明确的调整间隙作业规范和作业指导书。间隙选取原则:落料尺寸取决于凹模尺寸(基准侧);冲孔尺寸取决于凸模尺寸(基准侧)。凸、凹模刃口间隙的选取如表2所示。

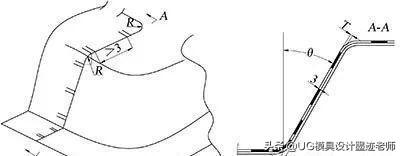

图15 立切修边

对于立切修边如图15所示,刀块刃口线与斜面上的最大斜线平行,允许最小θ角可参照表3选取,冲裁间隙按常规(表2)选用;若立切角度θ不满足表3要求,需改进凹模刃口结构,并取小间隙冲裁;对于接近90°立切,冲裁间隙趋于0。

02、刀块刃口不垂直,反复冲压或更换机床后,刀块刃口磨损过快,凸、凹模间隙变大导致冲压件产生毛刺。

刀块刃口不垂直的原因主要有:①数控加工刀块刃口垂直不良;②加工前,刀块安装时安装面有异物,会导致刃口加工不垂直。

图16 刀块刃口不垂直

图16所示为刀块垂直度不好,凸、凹模间隙调节过小,导致刀块刃口间隙不均匀,通过红丹验证可见红丹分布不均。

改善方案

制定刀块刃口垂直的技术要求和作业规范,加强钳工的作业技能的培训。刀块安装前仔细检查是否有异物,镶件及镶件螺钉孔是否有毛刺并及时清理。

03、定位销配合不良。拆装后刀块不能良好定位,导致刃口间隙不均,冲压件产生毛刺,如图17所示。

图17 定位销配合不良

改善方案

制定销钉孔的技术要求和作业规范,对于锻件刀块需嵌销钉软套,以便刀块整体淬火后加工销钉孔。

04、刀块刃口淬火硬度不够,反复冲压导致冲压件产生毛刺。

改善方案

对于铸钢刀块一般选择火焰淬火(只淬火刃口部分),刃口硬度为58~62HRC,锻钢类刀块整体淬火,刃口硬度为58~62HRC。为保证刀块淬火的均匀性和淬火后的硬度,铸钢类刀块的长度一般不超过350mm,锻钢类刀块长度一般不超过300mm

(a)合格的修边刀块

(b)合格的冲压件

图18 改良后的刀块和成形的冲压件

在工艺、设计、加工、钳工装配、热处理等一系列改良的基础上制造的修边模刃口相对合理,满足汽车覆盖件的冲压成形,最终得到没有毛刺的合格冲压件,如图18所示。

相关参考

...益制造等金属结构件加工企业,都和我们提到金属零件去毛刺的问题很困扰,毛刺是机加普遍存在的问题,不同类型材质又有不同要求,去毛刺工序让他们非常头疼,并且有些件还只能人工去除,效率实在太低了,去毛刺是一个...

工业机器人去毛刺打磨抛光在国内外的应用现状目前国内大部分工厂甚至大型的汽车发动机制造公司的发动机外壳、车身等工件去毛刺打磨抛光加工作业大多采用手工或者使用手持气动,电动工具进打磨、研磨、锉等方式进行加...

金属加工中出现毛刺是大家都会遇到的问题,比如钻孔,车削,铣削,板材切割。。。毛刺的危害之一就是容易割伤!为了去除毛刺,通常需要进行称为去毛刺的二次操作。精密部件的3次去毛刺和边缘精加工可能占成品部件成...

...,刀纹等加工痕迹,孔口也会有翻边产生,这就是常说的毛刺,毛刺的大小,多少,关系着产品的质量。去毛刺的工艺有很多,机械研磨,化学灼烧,热处理,低温处理都可以去除机加工的毛刺。今天主要针对磨粒流工艺进行一...

随着汽车生产技术的发展和使用要求的提高,汽车齿轮正朝着高精度、高强度、高承载、低噪声、轻量化及长寿命方向发展,从而对齿轮的加工工艺提出了更高要求。对齿轮轮齿进行倒棱是控制齿轮噪声方面一个十分重要的工艺...

内孔去毛刺倒角刀案例分析客户加工工件:输入轴型号加工孔径大孔直径SV-BO-10418SV-BO-1.51.56SV-BO-226YT-2.8-SR-L12037SV-BO-52.56客户反应孔加工后会形成挤压的二次毛刺,如图:工件二次毛刺该问题主要出现在TY-2.8-SR-L120刀具上,因为该...

异型孔抛光去毛刺(5G产品的精度要求高,孔型不能有毛刺,如何解决?)

如果问到2019年及未来几年,全球最热门的话题是什么?毫无疑问,答案是“5G”!在庞大的5G系统中,基站天线是提供信号支持的重要产品。它是由多个复杂的0.8-3.0mm厚的铝板工件组装而成,上面分布着各种密密麻麻的异形孔。...

转向节上翻边毛刺可用哪款浮动主轴去除呢?视频加载中...铸铁材质,翻边毛刺厚度1.0mm,可使用RBZ浮动主轴,直径40mm,扭矩高达0.6N.m,做好制具,加装在轻型机器上,节约成本。RBZ浮动力均匀,性价比高,也是现在成熟的加工...

打磨抛光设备(磁力抛光清洗机磁力去毛刺机磁力研磨抛光机是一样的设备吗?)

1.市场上的磁力去毛刺机清洗机研磨机抛光机就是同一种设备。高速旋转磁场模型引导容器中的磁针在清水和抛光液介质中去除工件毛刺。2.磁力去毛刺机是一种不同于传统去毛刺机的新产品。去毛刺的作用是使五金工件的内孔...

机器人抛光(干货:还不知道机器人去毛刺打磨抛光力控工具?一文详解)

工业机器人去毛刺打磨抛光在国内外的应用现状目前国内大部分工厂甚至大型的汽车发动机制造公司的发动机外壳、车身等工件去毛刺打磨抛光加工作业大多采用手工或者使用手持气动,电动工具进打磨、研磨、锉等方式进行...