汽车ABS吹塑保险杠(吹塑成型工艺及模具设计要领,你知道食用油瓶是如何制造出来的)

Posted

篇首语:傲不可长,欲不可纵,乐不可极,志不可满。本文由小常识网(cha138.com)小编为大家整理,主要介绍了汽车ABS吹塑保险杠(吹塑成型工艺及模具设计要领,你知道食用油瓶是如何制造出来的)相关的知识,希望对你有一定的参考价值。

汽车ABS吹塑保险杠(吹塑成型工艺及模具设计要领,你知道食用油瓶是如何制造出来的)

现代吹塑技术源于上世纪三十年代,经过多年的发展,已发展成为继注塑和挤出之外的第三大塑料加工方法,吹塑技术与注塑相比较,设备造价低,可成型复杂的中空制品,广泛应用于包装,软料业及玩具、汽业制造等行业。本文主要从以下四个方面为大家讲解吹塑技术的要点及特性。

一、吹塑技术概论

1.注塑拉伸吹塑

目前,注塑拉伸吹塑技术应用比注吹更为广泛,这种吹塑方法实际也是注射吹塑,只不过增加了轴向拉伸,便吹塑更加容易及能耗降低。注拉吹可以加工制品的体积比注吹要大一些,吹制的容器体积在0.2~20L,其工作过程如下:

① 先注塑型坯,原理同普通注塑;

② 再将型坯转至加热调温工序,使型坯变软;

③ 转至拉—吹工位,合模。型芯内推杆沿轴向拉伸型坯,同时吹气使型坯贴紧模壁并冷却;

④ 转至脱模工位取件。

注—拉—吹过程:

注塑型坯→加热型坯→合模拉伸并吹起→冷却并取件

注拉吹机械结构示意图

2.挤出吹塑

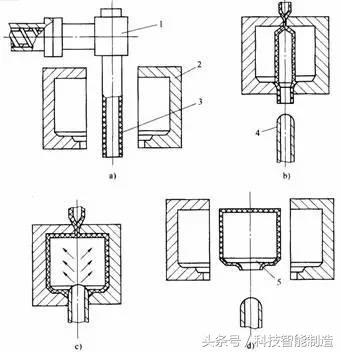

挤出吹塑是吹塑成型中应用最多的一种吹塑料方法,其可以加工的范围很广,从小型制品到大型容器及汽车配件,航天化工制品等,加工过程如下:

①先将胶料熔融,混炼,熔体进入机头成为管况型坯;

②型坯达到预定长度后,吹塑模具闭合,将型坯夹在两半模具之间;

③吹气,将空气吹入型坯内,将型坯吹胀,便之贴紧模具型腔成型;

④冷却制品;

⑤开模,取走已冷硬的制品。

挤出吹塑加工过程:

熔料→挤出型坯→合模吹塑→开模取件

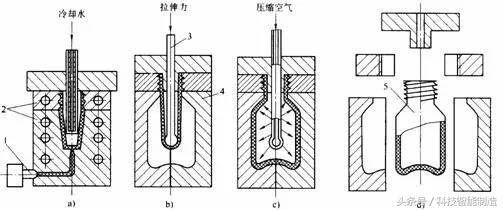

挤出吹塑原理示意图

(1—挤出机头; 2—吹塑模; 3—型坯; 4—压缩空气吹管; 5—塑件)

3.注射吹塑

注塑吹塑是综合了注射成型与吹塑特性的成型方法,目前主要应用于吹制精度要求较高的饮料瓶及药瓶及一些小型的结构零件等。

① 在注塑工位,先注塑出型胚,加工方法同普通注塑。

② 注塑模开模后,芯棒连同型坯移动到吹塑工位。

③ 芯棒把型坯置于吹塑模之间,合模。接着,压缩空气通过芯棒中间吹入型坯内,吹胀使之贴紧模壁,并使之冷却。

④ 开模,芯棒转至脱模工位,将吹塑件取出之后,芯棒再转入注射工位循环。

1)注吹机的工作过程:

吹塑型坯→注塑模开模转至吹膜工位→合模吹塑及冷却→旋转至脱模工位取件→型坯

注射吹塑原理示意图

2)注塑吹塑优缺点:

优点:制品强度相对较高,精度高。容器上不形成接合缝,不需修整,吹塑件透明度及表面光洁度较好,其主要运用于硬质塑料的容器与广口容器。

缺点:机器的设备造价很高,能耗大,一般只成型容积比较小的容器(500ml以下),不能成型形状复杂的容器,难以成型椭圆形制品。

总结:无论是注射吹塑或注拉吹,挤拉吹塑,其都分为一次成型及两次成型法工艺,一次成型法自动化程度高,型坯的夹持及转位系统要求精度高,设备造价高。一般大多厂家都使用两次成型法,即通过注塑或挤出先成型型坯,再将型坯放入另一台机械(注吹机或注拉吹机)吹出成品,生产效率较高。

二、吹塑产品设计

1.设计概论

吹塑制品广泛应用于各行业,尤其是饮料及药品包装业得到大量的应用,玩具业应用亦很广泛,如:吹制婴儿奶瓶,中空浮水件,圣诞节灯罩,玩具游艇,儿童学行车配件及一些大型玩具,如滑梯轨道、基座等。

图 各种吹塑成型的瓶子

随着产品要求的不同,产品设计的重点亦不同,对玩具类产品吹塑制品更偏重对安全性及物理测试(拉、扭、掷及应力开裂的考量),而对容器类制品,则更注重及耐压、耐腐蚀及有良好的阻透性的要求。

1)棱角处做R过渡

一般地,吹塑制品的拐角,棱角处都要做成R过渡,因为尖角处的吹胀比比较大容易造成壁厚不均匀,另外锐角处也容易产生压力开裂,制件的R过渡可使制品壁厚均匀。

2)增加抗压、拉、扭方面的结构设计

随着制品要求不同,亦可增加一些抗压、拉、扭方面的结构设计:

A.如要使制品增加纵向抗压力,可沿受力方向设计一些加强筋;

B.如要改善制品的抗瘪陷性能,也可将表面设计成利于受力的弧状结构并辅以加强筋,瓶类制品肩部要斜一些,不能太平直;

一般瓶底做成内凹形状增加强度及放置稳定性。例如,我们通常见到的盛装食用油的瓶子,表面常常有一些凹凸的形状,除可增加瓶体强度外,也有利于贴商标等。

图 食用油瓶底做成内凹形状增加强度及放置稳定性

2.吹塑材料要求及介绍

吹塑技术之所以发展及应用如此广泛,与吹塑材料的发展是相辅相承的,吹塑材料已由最初的LDPE、PET、PP及PVC制品逐渐发展可以吹塑工程塑料、橡胶、以及一些复合材料。

1)各种吹塑料方面对胶料的特殊要求

A.挤出吹塑

挤出吹塑是在粘流态下进行的,所以为减少型坯垂伸,优化壁厚分布,通常用分子量较大的塑料。

B.注射吹塑

注塑吹塑是在高弹态下进行,为减少注塑型坯能耗,使用一些易于流动的塑料(分子量较小的塑料)。

C. 注射拉伸吹塑

一般使用非结晶塑料,因非结晶塑料分子间缠结力较小,更易于拉伸。虽然PET也结晶,但其仍是最主要的拉伸吹塑材料,其结晶速度相当慢。总之,吹塑级塑胶绝大部分都具有中等至较高的分子量分布。

2)吹塑材料种类

A. 聚烯烃类

HDPE、LLDPE、LDPE、PP、EVA一般用于吹塑工业用制品,容器及玩具配件,化学药品的贮存容器等。

B.热塑性聚脂

PETG、PETP主要用于吹制碳酸饮料包装瓶、酒瓶等已逐步取代PVC而被广泛应用,缺点是其成本较高,主要用于注拉吹塑。

C.工程塑料(合金)

ABS、SAN、PS、PA、POM、PMMA、PPO等已被逐渐应用在汽车、医药、家电、化工等行业,尤其是PC及其共混塑胶,可吹制高档的容器及汽车用品(PC/ABS等)。

D.热塑性弹性体

通常有SBS、SEBS、TPU、TPE等吹塑做胶料,而热固性塑料及硫化橡胶及交联PE是不能进行吹塑加工的。

图 塑料原料

总结:

注射吹塑常用材料

PE、PET、PVC、PP、PC及POM,主要用于成型精度要求较高,体积较小的容器及结构件;

注射拉伸吹塑常用的材料

PETP、PVC、PP、PAN,尤以PETP最常用,而PC、PS、PA也可用于此工艺。

三、吹塑模具及主要辅件设计要点

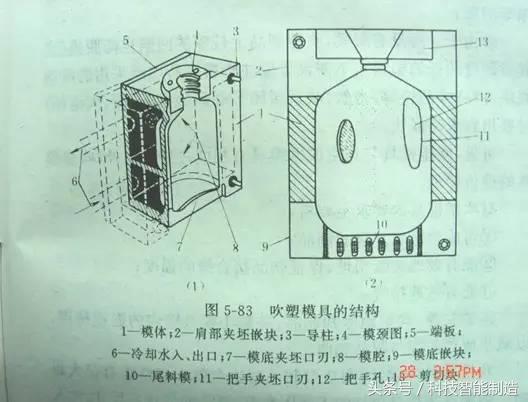

模具通常只有型腔部分,没有凸模,模具表面一般不需做硬化处理,型腔所承受的吹胀压力较注塑要小很多,一般为0.2~1.0MPG,造价较低。

吹塑模具结构图

1.模具材料

通常使用铝合金制造,而对于有腐蚀性的胶料如:PVC和POM,也使用铍铜或铜基合金;对于寿命要求较高的模具,如吹塑工程塑料ABS、PC、POM、PS、PMMA等需用不锈钢来制做模具。

图 模具

2.模具设计要点

1)分型面

一般要放置在对称面上,减小吹胀比,如椭圆形制品,分模面在长轴上,距形制品,则通过中线。

2) 型腔表面

对PE料应稍微有点粗糙,幼砂表面有利于排气;而其他塑料(如:ABS、PS、POM、PMMA、NYLON等)的吹塑,其模具型腔一般不能喷砂,可在模腔分模面处做排气槽,或在型腔上做排气孔,一般型腔上的排气孔直径φ0.1~φ0.3,长度为0.5~1.5mm。

3)型腔尺寸

型腔尺寸的设计要考虑塑料的收缩率,具体可以参考常见塑料收缩率,可以点击蓝色蓝色连接查看:→常用塑胶材料收缩率大全总汇

4)切断刃口和尾料槽

一般地,对吹塑工程塑料及较硬质的塑料,切断刃口处要用耐磨性好的材料,如铍铜,不锈钢等来制造;而对于LDPE、EVA等软质塑制制品,一般铝合金则可以了;

切断刃口要选择合理的尺寸,过小会降低接缝处强度,过大则无法切断及分模面处夹口大,而在切断刃口下方开尾料槽,尾料槽处设计成夹角,切断时可将少量熔体挤入接合缝,从而提高接合缝处强度。

5)注射吹塑模具

设计不同于挤出吹塑,主要区别是,注吹模不需切断刃及尾料槽,注吹件的型坯设计非常重要,其直接关系到成品品质。

6) 注吹模具——型坯设计原则

a.长径长≤10/1;

b.吹胀比3/1~4/1(制品尺寸与型坯尺寸的比值);

c.壁厚2~5.0mm;

d.按制品的形状,在吹胀比大的地方,壁厚要厚,而在吹胀比小的地方,壁厚要薄一些;

e.对椭圆比大于2/1的椭圆形容器,芯棒需设计成椭圆形,对小于2/1有椭圆制品,圆形芯棒就可以成型椭圆容器。

7)吹气杆设计

吹气杆的结构根据模具结构及制品要求而定,一般进气杆孔径的选取范围是:

L<1 :孔径φ1.5 ;

4>L>1 :孔径φ6.5 ;

200>L>4 :孔径φ12.5(L:为容积,单位为升)

表1常见塑料吹塑吹气气压

HDPE:0.4-0.7Mpa

PS:0.3-0.7Mpa

PC:0.5-1.0Mpa

LDPE:0.2-0.4Mpa

硬PVC:0.5-0.7Mpa

PMMA:0.3-0.6Mpa

PP:0.5-0.7Mpa

ABS:0.3-1.0Mpa

POM:0.7-1.0Mpa

四、各种吹塑工艺的缺陷及排除

1.吹塑工艺控制要点

1)对于挤出吹塑

要留意控制型坯的垂伸现象及皱缺陷。如垂伸太长,则壁厚会减小且切除的余料也增多;如垂伸不够,型坯太短,则无法吹胀。

2)皱折现象

型坯下降到一定长度时,由于型坯上部熔体不能承受型坯自重而产生圆周应力而发生;一般地,熔体强度较高,型坯直径膨胀小,挤出速率高及模口间隙大一些均有助于改善皱折。

3)壁厚不均

另一问题是型坯下降时,壁厚不均,通常在机头口模上装有六方螺母,可以用来调节芯棒与口模的间隙。

4)做好排气

要获得良好的制件表面质量,一定要注意排气,如PE料在模表面喷砂,喷砂粒度小于180#,而硬质塑料的吹塑模做排气孔,排气针及排气槽等;另外,提高吹胀压力对改善制品外观亦有帮助。

2.缺陷排除

1)褶皱

检查机头口模与芯棒是否同轴

降低型坯温度

增加机头的模口间隙或成型段长度

选择型坯膨胀较小的聚合物

2)长度不均匀

检查加料斗内原料有无架桥现象

检查机筒进料段温度是否过高

检查螺杆转速有无波动

提高挤出机背压

检查挤出机与机头的控温装置

检查螺杆、机筒有无磨损

检查回收料与新料是否混合均匀

检查过滤网有无破裂或被杂志部分堵塞

3)泡孔

严格地干燥吸湿性聚合物

在料斗中加热原料,去除湿气

降低挤出机入料口的水冷却量

检查,去除原料中的杂质

清除挤出机、机头内积料,避免讲解

提高挤出机背压

4)条纹

去除原料中的杂质

清除积聚在机头内的杂质

避免积料与讲解

降低型坯温度

抛光或更换机头口模

更换烧断的加热圈

5)凝胶

筛去回收料中的料末

干燥原料

提高螺杆的分散混炼性能,降低机筒

相关参考

...不同的车道。例如,路障、水马、路锥、防撞桶等。2、汽车管

款吹塑瓶(吹塑模具设计,橡胶模,玻璃模,陶瓷模,粉末冶金模你不知道都有)

塑料模具设计,塑料吹瓶的设计,吹塑成型原理工艺特点一、模具分类:1、按成型工艺分:热作模具和冷作模具2、按成型材料分:金属模具和非金属模具1)金属材料模分为:铸造模,压铸模,冲压模(折弯,冲孔,落料,拉伸...

注塑成型模具(注塑模具和吹塑模具之间有什么区别?你知道多少?)

模具产品的两种加工技术注塑和吹塑,它们各有特点,简单地说,吹塑模具采用“注+吹”的方式,注塑模具采用“注+压”的方式,注塑是固体芯,吹塑成型是空芯,注塑的模具具有浇口截面,吹塑成型的模具表面和空气吹风口...

注塑成型模具(注塑模具和吹塑模具之间有什么区别?你知道多少?)

模具产品的两种加工技术注塑和吹塑,它们各有特点,简单地说,吹塑模具采用“注+吹”的方式,注塑模具采用“注+压”的方式,注塑是固体芯,吹塑成型是空芯,注塑的模具具有浇口截面,吹塑成型的模具表面和空气吹风口...

注塑吹塑工作原理(注塑、吹塑、吸塑等19+塑料加工成型动图,你全收藏了吗?)

目前,作为产品设计人员,我们的塑料件设计基本停留在数模设计上,更多的产品工艺设计是在塑料件供应商处。但要想实现合理甚至最佳设计,我们还是需要具备塑料加工的知识。1、注塑注塑是一种工业产品生产造型的方法...

注塑吹塑工作原理(注塑、吹塑、吸塑等19+塑料加工成型动图,你全收藏了吗?)

目前,作为产品设计人员,我们的塑料件设计基本停留在数模设计上,更多的产品工艺设计是在塑料件供应商处。但要想实现合理甚至最佳设计,我们还是需要具备塑料加工的知识。1、注塑注塑是一种工业产品生产造型的方法...

快速油压整形机(吹塑模具设计,橡胶模,玻璃模,陶瓷模,粉末冶金模你不知道都有)

塑料模具设计,塑料吹瓶的设计,吹塑成型原理工艺特点一、模具分类:1、按成型工艺分:热作模具和冷作模具2、按成型材料分:金属模具和非金属模具1)金属材料模分为:铸造模,压铸模,冲压模(折弯,冲孔,落料,拉伸...

成型吹塑机(国产大型机械打破德国机械垄断,吹塑机成型工艺过程中的控制要点)

吹塑机成型工艺过程中的控制要点包含方面很多,如果对这些控制要点采取了恰当的措施,就会提高吹塑机所生产的塑料制品的质量和品质。吹塑机生产原材料的控制吹塑机所使用的生产原材料,一般是中空级热塑性树脂。像HDP...

注塑与吹塑的区别(鸿友星机械吸塑吹塑注塑的区别以及吸塑与注塑托盘工艺差异)

吹塑 尼龙经过挤出得到的管状塑料型坯,将其趁热置于对开模中,闭模后立即在型坯中压缩空气使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,得到各种中空制品。主要产品是:尼龙肠衣膜、瓶子、罐子、尼龙管等。注...

注塑与吹塑的区别(鸿友星机械吸塑吹塑注塑的区别以及吸塑与注塑托盘工艺差异)

吹塑 尼龙经过挤出得到的管状塑料型坯,将其趁热置于对开模中,闭模后立即在型坯中压缩空气使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,得到各种中空制品。主要产品是:尼龙肠衣膜、瓶子、罐子、尼龙管等。注...