水管立管固定支架做法(管道支吊架制作安装工艺标准)

Posted

篇首语:临渊羡鱼,不如退而结网。本文由小常识网(cha138.com)小编为大家整理,主要介绍了水管立管固定支架做法(管道支吊架制作安装工艺标准)相关的知识,希望对你有一定的参考价值。

水管立管固定支架做法(管道支吊架制作安装工艺标准)

支(吊)架制作安装工艺标准

一、一般规定

支(吊)架的固定方式及配件的使用应满足设计要求,并应当符合下列规定:

1.1.1 支(吊)架应当满足其承重要求;

1.1.2 支(吊)架应当固定在可靠的建筑结构上,不应影响结构安全;

1.1.3 严禁将支(吊)架焊接在承重钢结构及屋架的钢梁上,设计允许除外;

1.1.4 埋设支(吊)架的水泥砂浆应在达到强度后,再搁置管道。

支(吊)架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈,除油污,并不应涂漆,外漏部分应当做防腐处理。

管道的支(吊)架选用的绝热材料衬垫应满足设计要求,并应符合下列规定:

1.3.1 绝热衬垫厚度不小于管道绝热层的厚度,宽度应大于支(吊)架层面宽度,衬垫应完整,与绝热材料之间应当密实、无空隙。

1.3.2 绝热衬垫应满足其承压能力,安装后不变形;

1.3.3 采用木质材料作为绝热衬垫时,应进行防腐处理;

1.3.4 绝热衬垫应形状规则,表面完整,无缺损。厚度不应小于接触型钢面的宽度。

二、施工准备

管道支(吊)架加工制作前应根据管道的材质,管径大小等,按标准图集进行选型,支(吊)架的高度应根据深化设计图纸进行确定,防止施工过程中管道与其它专业的管道发生“碰撞”。

管道支(吊)架加工前必须进行放样,作出同规格同型号部件的样图,注明每一道工序的加工要求和质量标准。

支(吊)架制作安装所需的各种机具设备准备齐全。主要包括:

2.3.1 砂轮切割机或液压切割机,不得采用气割切断。切断时要注意刀具的一侧靠线,使下料长度一致。

2.3.2 根据管道布排制作加工工艺,确定支(吊)架钻孔定位,保温管道支(吊)架钻孔定位是在本标准尺寸要求的基础上,再考虑保温材料厚度。

2.3.3 管道需要钻孔的部位,应采用手电钻或台钻,不得用氧气乙炔焰或电焊割孔。综合支(吊)架钻孔前采用工装钻孔定位,单管支(吊)架在型钢上划十字线,并在交点上打样冲眼,然后钻孔。

2.3.4 将需要组装焊接的支(吊)架,要先划出定位线,组对时先点焊,经复查合格后再进行满焊,焊接质量必须符合焊接质量标准。

三、施工工艺流程及操作要点

支(吊)架制作

3.1.1支(吊)架制作应按下列工序进行。

确定形式及放样

材料选用

型钢矫正

及切割下料

钻孔处理

焊接处理

防腐处理

质量检查

3.1.2 支(吊)架的型钢材料选用应符合下列规定;

1风管支(吊)架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。当设计无要求时,在最大允许范围安装间距下,风管吊架的型钢规格应符合下表:

表3.1.2 -1 水平安装金属风管矩形风管的吊架型钢最小规格

风管长边尺寸b | 吊杆直径 | 吊架规格 | |

角钢 | 槽钢 | ||

b≤400 | ?8 | L 25×3 | — |

400<b≤1250 | ?8 | L 30×3 | — |

1250<b≤2000 | ?10 | — | [ 50×37× |

2000<b≤2500 | ?10 | — | [ 63×40× |

2 水管支(吊)架的型钢材料应按水管、附件、设备的规格和重量选用,并应符合设计要求。当设计无要求时应符合下表规定。

公称直径 | 横担 角钢 | 槽钢横担 | 加固角钢或槽钢(斜支撑) | 膨胀 螺栓 | 吊杆直径 | 吊环、 抱箍 |

25 | L 20×3 | M8 | ?6 | ?10圆钢 | ||

32 | L 20×3 | M8 | ?6 | |||

40 | L 20×3 | M10 | ?8 | |||

50 | L 25×4 | M10 | ?8 | ?12圆钢 | ||

65 | L 36×4 | M14 | ?8 | |||

80 | L 36×4 | M14 | ?10 | |||

100 | L 45×4 | [ 50×37× | M16 | ?10 | ?16圆钢 | |

125 | L 50×5 | [ 50×37× | M16 | ?12 | ||

150 | L 63×5 | [ 63×40× | M18 | ?12 | ?18圆钢 | |

200 | [ 63×40× | * L 45×4 或[ 63×40× | M18 | ?16 | ||

250 | [ 100×48× | * L 45×4 或[ 63×40× | M20 | ?18 | ?20圆钢 | |

300 | [ 125×53× | * L 45×4 或[ 63×40× | M20 | ?22 | ?20圆钢 |

表3.1.2 -2 水平管道支(吊)架的型钢最小规格(mm)

注:1、 对于管径大于300的管道,管径每增加2个型号,型钢、吊杆、膨胀螺栓等应相应增大1个型号。

2、表中“*”表示两个角钢加固件。

3.1.3 支(吊)、吊架制作前,应对型钢进行矫正。型钢宜采用机械切割,切割边缘应进行打磨处理。型钢切割下料应符合下列规定:

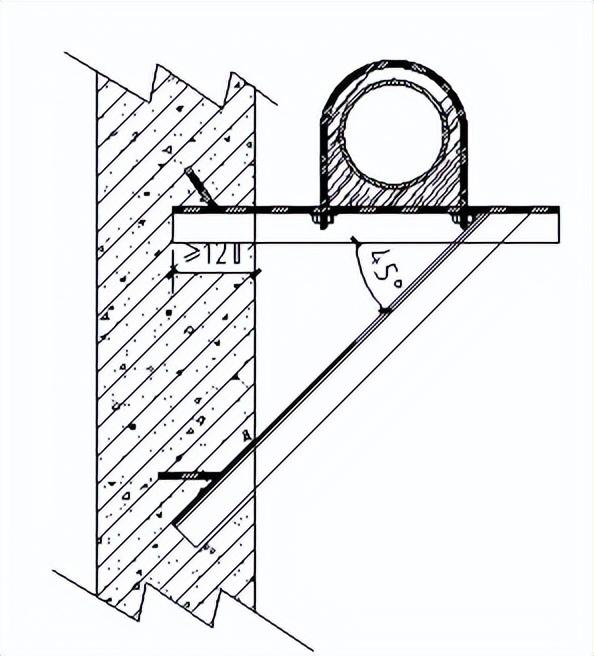

1 型钢斜支(吊)撑、悬臂型钢支(吊)架栽入墙体部分应采用燕尾型式,栽入部分不应小于120mm。

图3.1.3 -1 燕尾型式预埋支架

2 横担长度应预留管道及保温宽度(如下图)

图3.1.3 -2 风管吊架

图3.1.3 -3 风管防晃支(吊)架

3.1.4 角钢类支(吊)架的制安

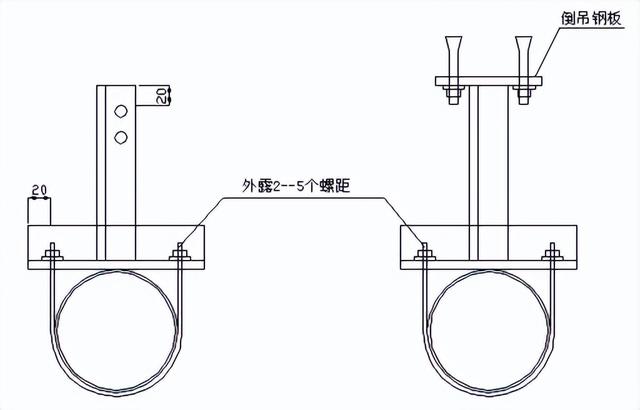

1 倒吊式:

图3.1.4 -1 倒吊式支架

表3.1.4 -1 倒吊式支(吊)吊架材料使用表

吊架钢材 | 适用管道 | 倒吊钢板 | 膨胀螺栓 |

L30×30×4 | ≤DN25 | δ=6 100×100 | M8×80 |

L40×40×5 | DN32~DN50 | δ=8 110×110 | M10×85 |

2 龙门式:

Ⅰ型 根据角钢大小设定,其余导角类同。

Ⅱ型 做法如下图所示。

图3.1.4 -2 龙门式支架

表3.1.4 -2 龙门式支(吊)架材料使用表

支(吊)架型材 | 适用管道 | 倒吊钢板 | 膨胀螺栓 |

L30×30×4 | ≤DN25~DN40 | δ=6 100×100 | M8×80 |

L40×40×5 | DN50~DN150 | δ=8 110×110 | M10×85 |

3 单支(吊)角钢支(吊)架

图3.1.4 -3 单支(吊)角钢支(吊)架

表3.1.4 -3 单支(吊)角钢式支(吊)架材料适用表

支(吊)架型材 | 适用管道 | 膨胀螺栓 | 备注 |

L30×30×4 | ≤DN25 | M8×80 | 适用于Ⅰ型 |

L40×40×5 | DN32~DN80 | M10×85 | 适用于Ⅰ型 |

L50×50×6 | DN100~DN150 | M12×100 | 适用于Ⅰ |

L30×30×4 | DN25~DN50 | M8×80 | 适用于Ⅱ |

L40×40×5 | DN60~DN150 | M10×85 | 适用于Ⅱ |

注:如管径≥DN200则用槽钢型支(吊)架。

4 水平式支(吊)架

I型:水平龙门式

Ⅱ型:水平单槽钢式

表3.1.4 -4 水平式支(吊)架材料适用表

支(吊)架型材 | 适用管道 | 支(吊)架底板 | 膨胀螺栓 | 备注 |

L40×40×5 | DN65~DN80 | δ=8 110×110 | M10×85 | 适用I型 |

5#槽钢 | ≤DN50 | M10×85 | 适用Ⅱ型 | |

8#槽钢 | DN60~DN100 | M10×100 | 适用Ⅱ型 |

5 座地式

注:座地式支(吊)架安装在室外的地面、屋面,这部分的支(吊)架必须安装在高于地面不少于50mm的水泥基础上。

图3.1.4 -5 座地式支架

表3.1.4 -5 座地式支(吊)架材料适用表

支(吊)架型材 | 适用管道 | 支(吊)架底板 | 膨胀螺栓 |

L40×40×5 | ≤DN25~DN50 | δ=8 110×110 | M10×85 |

L50×50×6 | DN60~DN150 | δ=10 120×120 | M12×100 |

1 ) 挂墙式支(吊)架(宜固定在混凝土墙体上和墙体结实的砖墙上)

Ⅰ型:L型支(吊)架(立柱长度与横担长度之比1:1)

表3.1.4 -6 挂墙式支(吊)架材料适用表

支(吊)架型材 | 适用管道 | 膨胀螺栓 | 备 注 |

L40×40×5 | ≤DN50 | M10×100 | 适用于Ⅰ型及空调的冷凝水、冷媒支(吊)架 |

L50×50×6 | DN60~DN100 | M12×100 | 适用于Ⅱ型三角型支(吊)架 |

Ⅱ型:三角型支(吊)架

图3.1.4 -6

3.1.5 槽钢类支(吊)架的制安

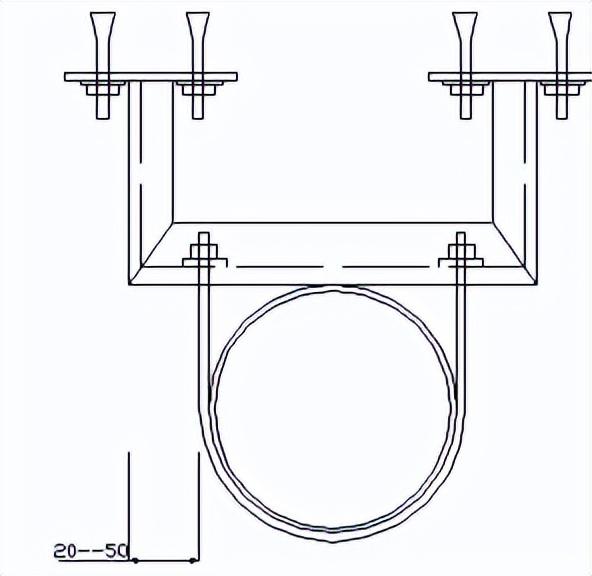

1 吊式龙门支(吊)架

图3.1.5 -1 Ⅰ、横梁安装(一) Ⅱ、天花吊顶式 Ⅲ、横梁安装(二)

表3.1.5 -1 吊式龙门支(吊)架材料适用表(同时适用于座地式)

吊架型材 | 适用管道 | 支(吊)架底板 | 膨胀螺栓 |

6#槽钢 | DN200 | δ=10 150×150 | M12×100 |

8#槽钢 | DN250 | δ=10 170×170 | M12×100 |

10#槽钢 | DN300~DN400 | δ=12 190×190 | M12×120 |

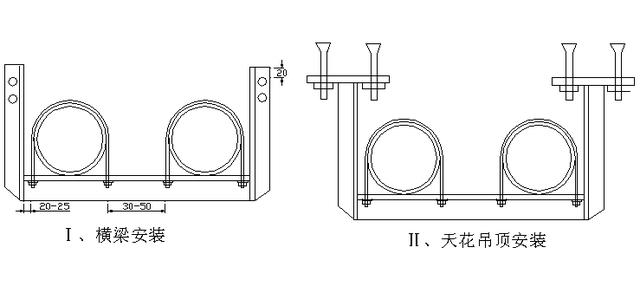

2 水平龙门支(吊)架:

图3.1.5 -2 水平龙门支(吊)架

表3.1.5 -2 水平安装龙门支(吊)架材料适用表

吊架型材 | 适用管道 | 支(吊)架底板 | 膨胀螺栓 | 备注 |

6#槽钢 | DN100~DN 150 | δ=10 150×150 | M12×100 | |

8#槽钢 | DN200~DN250 | δ=10 170×170 | M12×100 | 立管顶部、底部增设支(吊)承措施 |

10#槽钢 | DN300~DN400 | δ=12 190×190 | M12×120 | 同上 |

3.1.6 角钢类综合支(吊)架(最大支(吊)承管道数量如管径减少一级,支(吊)承管径数量可增加一条);

1 吊式龙门支(吊)架

表3.1.6 -1 吊式龙门支(吊)架材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

L30×30×4 | ≤DN25×2 | δ=8 100×100 | M10×85 |

L40×40×5 | DN32~DN65×2 | δ=10 110×110 | M10×85 |

L50×50×6 | DN80~DN150×2 | δ=10 110×110 | M12×100 |

图 3.1.6 -1 吊式龙门支(吊)架

2 落地龙门支(吊)架(适用于露台及室外露天管道)

图 3.1.6 -2 落地龙门支(吊)架

表 3.1.6 -2 座地龙门支(吊)架材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

L30×30×4 | ≤DN25×2 | δ=8 100×100 | M10×85 |

L40×40×5 | DN32~DN65×2 | δ=10 110×110 | M10×85 |

L50×50×6 | DN80~DN150×2 | δ=10 110×110 | M12×100 |

3 水平龙门支(吊)架

图 3.1.6 -3 水平龙门支(吊)架

表 3.1.6 -3 水平龙门支(吊)架材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

L40×40×5 | ≤DN40×2 | δ=8 110×110 | M10×85 |

L50×50×6 | DN50~DN100×2 | δ=10 110×110 | M12×100 |

4 挂墙式(适用于冷媒管的敷设)

使用L50角钢时隔组吊杆加固

图 3.1.6 -4 立柱与横担之比(2:3)

表 3.1.6 -4 挂墙式支(吊)架材料适用表

支(吊)架型材 | 适用管道 | 膨胀螺栓 | 备注 |

L40×40×5 | ≤2组冷媒管 | M10×100 | 支(吊)架间距应≤1.5米 |

L50×50×6 | 3~4组冷媒管 | M12×100 | 支(吊)架间距应≤1.5米 (隔组采用吊杆加强) |

3.1.7 槽钢类综合支(吊)架(最大支(吊)承管道数量如管径减少一级,支(吊)承管径数量可增加一条)

1 吊式龙门支(吊)架

图 3.1.7 -1

表 3.1.7 -1 吊式龙门支(吊)架材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

10#槽钢 | DN200~DN250×2 | δ=12 190×190 | M12×120 |

12#槽钢 | DN300~DN400×2 | δ=12 210×210 | M12×120 |

2 座地龙门支(吊)架

图 3.1.7 -2

表 3.1.7 -2 座地龙门支(吊)架材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

10#槽钢 | DN200~DN250×2 | δ=12 190×190 | M12×120 |

12#槽钢 | DN300~DN400×2 | δ=12 210×210 | M12×120 |

3 水平龙门支(吊)架:

图 3.1.7 -3

表 3.1.7 -3 水平龙门支(吊)架(立管支(吊)架)材料适用表

吊架型材 | 最大支(吊)承管道数量 | 支(吊)架底板 | 膨胀螺栓 |

8#槽钢 | DN125~DN150×2 | δ=12 210×210 | M12×120 |

10#槽钢 | DN200~DN250×2 | δ=12 230×230 | M12×120 |

12#槽钢 | DN300~DN400×2 | δ=12 250×250 | M12×120 |

3.1.8 防晃支(吊)架(也可作为固定支(吊)架使用,其支(吊)架型材可套用同类支(吊)架相同)

注:卡箍式连接防晃支(吊)架设在水流的下侧。

图 3.1.8 -1

3.1.9 滑动支(吊)架

1 晃动式滑动支(吊)架

表 3.1.9 -1 晃动支(吊)架材料适用表

名称 管径 | 晃动吊杆 | 管道管卡 | 六角螺栓 | 支(吊)架吊板 | 膨胀螺栓 |

DN15~25 | ? 8圆钢 | δ=3 25扁钢 | M8×30 | δ=6 100×100 | M8×85 |

DN32~40 | ? 10圆钢 | δ=4 30扁钢 | M10×30 | δ=8 100×100 | M10×85 |

DN50~65 | ? 12圆钢 | δ=5 40扁钢 | M10×30 | δ=10 100×100 | M10×100 |

管道管卡

2 移动式滑动支(吊)架

管卡

注:管卡 适用于铜管、镀锌钢管等不可焊接管道支(吊)架,如无缝钢管等可焊接部位可采用焊接形式取代管卡形式。

图 3.1.9 -1 滑动支(吊)架

表 3.1.9 -2 滑动支(吊)架材料适用表

名称 管径 | 管卡 | 管卡底座 | 六角螺栓 |

≤DN40 | δ=4 40扁钢 | δ=6 120×80 | M8×30 |

DN50~DN65 | δ=5 50扁钢 | δ=8 140×100 | M10×30 |

DN80~DN100 | δ=6 60扁钢 | δ=10 160×120 | M12×30 |

DN125~DN150 | δ=8 80扁钢 | δ=10 160×120 | M12×30 |

3 水平、竖直位移滑动支(吊)架

1-水管 2-槽钢支(吊)架 3-钢板160x220x12 4-剪切橡胶减振垫 5-活动套筒H=600 6-肋板 7-连接伸缩节 |

图 3.1.9 -2 水平、竖直位移滑动支(吊)架图

3.1.10 固定支(吊)架

Ⅰ型

适用于管道穿楼板的固定支(吊)架做法

注:固定支(吊)架材料与滑动支(吊)架材料相同

图3.1.10-1 固定支架图

- 管道管卡制作管卡尺寸标准图。见附图一、二。

附图一:

管卡公称管径

图 3.1.11 -1

表 3.1.11 -1

管卡 管径 | 超出支(吊)托长度(A) | 管卡螺丝长度 | 管卡螺栓直径 | 备注 |

DN15 | 17 | 17 | Φ5 | |

DN20 | 17 | 17 | Φ5 | |

DN25 | 19 | 19 | Φ6 | |

DN32 | 19 | 19 | Φ6 | |

DN40 | 22 | 22 | Φ8 | |

DN50 | 22 | 22 | Φ8 | |

DN65 | 22 | 22 | Φ8 | |

DN80 | 24 | 24 | Φ10 | |

DN100 | 24 | 24 | Φ10 | |

DN125 | 24 | 24 | Φ10 | |

DN150 | 24 | 24 | Φ10 | |

DN200 | 27 | 27 | Φ12 | |

DN250 | 27 | 27 | Φ12 | |

DN300 | 27 | 27 | Φ12 | |

DN350 | 27 | 27 | Φ12 | |

DN400 | 27 | 27 | Φ12 |

附图二:

图 3.1.11 -2

表3.1.11 -2

单位:mm

管卡 公称内径 | 管卡 内径 | 管卡螺纹 长度(A) | 管卡有效 长度(B) | 管卡螺栓 直径 | 备注 |

DN15 | Φ22 | 17 | 39 | Φ5 | |

DN20 | Φ27 | 17 | 44 | Φ5 | |

DN25 | Φ34 | 19 | 53 | Φ6 | |

DN32 | Φ43 | 19 | 62 | Φ6 | |

DN40 | Φ49 | 19 | 68 | Φ8 | |

DN50 | Φ61 | 21 | 82 | Φ8 | |

DN65 | Φ76 | 21 | 97 | Φ8 | |

DN80 | Φ89 | 23 | 112 | Φ10 | |

DN100 | Φ115 | 23 | 138 | Φ10 | |

DN125 | Φ141 | 23 | 164 | Φ10 | |

DN150 | Φ166 | 23 | 189 | Φ10 | |

DN200 | Φ220 | 26 | 246 | Φ12 | |

DN250 | Φ274 | 26 | 300 | Φ12 | |

DN300 | Φ326 | 26 | 352 | Φ12 |

支(吊)架安装

3.2.1 支(吊)架安装应具备下列施工条件:

1 支(吊)架安装前,应对照施工图核对现场。支(吊)架安装方案已批准,专项技术交底已完成。

2 固定材料、垫料、焊接材料、减震装置和成品支(吊)架以及制作完成的支(吊)架等满足施工要求。

3.2.2 支(吊)架的安装应按照下列工序进行。

埋件预留

支吊架放线定位

固定件安装

支吊架安装

调整与固定

质量检查

3.2.3 支(吊)架定位放线时,应按施工图中管道、设备等的安装位置,弹出支(吊)架的中心线,确定支(吊)架的安装位置。严禁将管道穿墙套管作为管道支(吊)架。支(吊)架的最大允许间距应满足设计要求,并应符合下列规定:

1 金属风管(含保温)水平安装时,支(吊)架的最大间距应符合下表规定。

表3.2.3-1 水平安装金属风管支(吊)架的最大间距(mm)

风管边长b或直径D | 矩形风管 | 圆形风管 | |

纵向咬口风管 | 螺旋咬口风管 | ||

≤400 | 4000 | 4000 | 5000 |

>400 | 3000 | 3000 | 3750 |

注:薄钢板法兰,C形、S形插条连接风管的支(吊)架间距不应大于3000mm。

- 钢管水平安装时,支(吊)架的最大间距应符合下表

表3.2.3-2

公称直径(mm) | 15 | 20 | 25 | 32 | 40 | 50 | 70 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | |

支(吊)架最大间距(m) | L1 | ||||||||||||||

L2 | 9 | ||||||||||||||

L1用于保温管道,L2用于不保温管道。 大于300mm的管道参考300mm的管道 | |||||||||||||||

3 管道支(吊)架的设置和选型要保证正确,符合管道补偿移位和设备推力的要求,防止管道振动。管道支(吊)架必须满足管道的稳定和安全,允许管道自由伸缩并符合安装高度。

4 管道支(吊)架加工制作前应根据管道的材质、管径大小等按标准图集进行选型。支(吊)架的高度应与其它专业进行协调后确定,防止施工过程中管道与其它专业的管线发生“碰撞”。

5 临近阀门和其他大件管道须安装辅助支(吊)架,以防止过大的应力,临近水泵、冷水机组等设备的接头处亦须安装落地支(吊)架以免设备受力。对于机房内压力管道及其他可把震动传给建筑物的压力管道,必须安装弹簧支(吊)架并垫橡胶垫圈以达到减震的目的。

6 垂直安装的总(干)管,其下端应设置承重固定支(吊)架,上部末端设置防晃固定支(吊)架。4米楼层以下支(吊)架离地面~1.8m,以1.65米为宜。如起过4米楼层,则按比例均布。管道的干管三通与管道弯头处应加设支(吊)架固定,管道支(吊)架应固定牢固。

表3.2.4-5 弧板支(吊)撑参数选择表:

管径 | H(mm) | D(mm) | 管径 | H(mm) | D(mm) | ||

不保温 | 保温 | 不保温 | 保温 | ||||

DN300 | 400 | 450 | 159 | DN350 | 425 | 500 | 194 |

DN400 | 450 | 530 | 219 | DN450 | 560 | 560 | 245 |

DN500 | 600 | 600 | 275 | DN600 | 630 | 630 | 325 |

DN650 | 670 | 670 | 377 | DN700 | 710 | 710 | 377 |

5 垂直安装的风管和水管支(吊)架的最大间距应符合下表的规定

表3.2.4-6 垂直安装风管和水管支(吊)架的最大间距

管道类别 | 最大间距 | 支(吊)架最少数量 | |

金属风管 | 钢板、镀锌钢板、不锈钢板、铝板 | 4000 | 单根直管不少于2个 |

复合风管 | 聚氨酯铝箔复合风管 | 2400 | |

酚醛铝箔复合风管 | |||

玻璃纤维复合风管 | 1200 | ||

玻美复合风管 | 3000 | ||

非金属风管 | 无机玻璃钢风管 | ||

硬聚氯乙烯风管 | |||

金属水管 | 钢管、钢塑复合管 | 楼层高度小于或等于5m时,每层应安装1个;楼层高度高于5m时,每层不应少于2个 | |

6 柔性风管支(吊)架的最大间距宜小于1500mm。

3.2.5支(吊)架的固定件安装应符合下列规定:

1 采用膨胀螺栓固定支(吊)架时,应符合膨胀螺栓使用技术条件的规定,螺栓至混凝土构件边缘的距离不应小于8倍的螺栓直径;螺栓间距不小于10倍的螺栓直径。

2 支(吊)架与预埋件焊接时,焊接应牢固,不应出现漏焊、夹渣、裂纹、咬肉等现象。

3 在钢结构上设置固定件时,钢梁下翼宜安装梁夹或钢吊夹,预留螺栓连接点、专用吊架型钢;吊架应与钢结构固定牢固,并应不影响钢结构安全。

3.2.6 风管系统支(吊)架的安装应符合下列规定:

1 风机、空调机组、风机盘管等设备的支(吊)架应按设计要求设置隔振器。

2 支(吊)架不应设置在风口、检查口处以及阀门、自控机构的操作部位,且距风口不应小于200.

3 圆形风管的U型卡圆弧应均匀,且应与风管外径相一致。

4 支(吊)架距风管末端不应大于1000mm,距水平弯头的起弯点间距不应大于500mm,设在支(吊)管上的支(吊)架距干管不应大于1200mm。

5 吊杆与吊架根部连接应牢固。吊杆应采用螺纹连接时,拧入连接螺母的螺纹长度应大于吊杆直径,并应有防松动措施。吊杆应平直,螺纹完整、光洁。安装后,吊架的受力应均匀,无变形。

6 边长(直径)大于或等于630mm的防火阀宜设置独立支(吊)架;水平安装的边长(直径)大于200mm的风阀等部件与非金属风管连接时,应单独设置支(吊)吊架。

7 水平安装的复合风管与支(吊)吊架接触面的两端,应设置厚度大于或等于1.0mm,宽度宜为60mm~~80mm,长度宜为100mm~~120mm的镀锌角形垫片。

8 垂直安装的非金属与复合风管,可采用角钢或槽钢加工成“#”字形抱箍作为支(吊)架。支(吊)架安装时,风管内壁应衬镀锌金属内套,并应采用镀锌螺栓穿过管壁将抱箍与内套固定。螺栓孔间距不应大于120mm,螺母应位于风管外侧。螺栓穿过的管壁处应进行密封处理。

9 消声弯头或边长(直径)大于1250mm的弯头、三通应设置独立的支(吊)吊架。

10 长度超过20m的水平悬吊风管,应设置至少一个防晃支(吊)架。

11 不锈钢板、铝板风管与碳素钢管支(吊)架的接触处,应采取防电化学腐蚀措施。

3.2.7 水管系统支(吊)架的安装应符合下列规定:

1 设有补偿器的管道应设置固定支(吊)架和导向支(吊)架,其形式和位置应符合设计要求。

2 支(吊)架的安装应平整、牢固,与管道接触紧密。支(吊)架与管道焊缝的距离应大于100mm。

3 管道与设备的连接处,应设置独立的支(吊)架,并应有减震措施。

4 水平管道采用单杆吊架时,应在管道起始点、阀门、弯头、三通部位及长度在15m内的直管段上设置防晃支(吊)架。

5 无热位移的管道吊架,其吊杆应垂直安装;有热位移的管道吊架,其吊架应向热膨胀或冷收缩的反方向偏移安装,偏移量为1/2的膨胀值或收缩值。

6 塑料管道与金属支(吊)架之间应有柔性垫料。

7 沟槽连接的管道,水平管道接头和管件两侧应设置支(吊)架,支(吊)架与接头的间距不宜小于150mm,且不宜大于300mm。

四、 质量标准

支(吊)架制作

4.1.1 采用手工、半自动切割时,应清除熔渣和飞溅物,其切割质量应符合下列要求:

1 手工切割的切割线与号料线的偏差不大于2mm,半自动切割不大于1.5mm;

2 切口端面不垂直度不大于工件厚度的10%,且不大于2mm。

4.1.2 支(吊)架的螺栓孔,应用钻床或手电钻加工,不得使用氧乙炔焰割孔。孔的加工偏差不得超过其自由公差。

4.1.3 管道支(吊)架的卡坏(或 U 型卡)应用扁钢弯制而成,圆弧部分应光滑、均匀,尺寸应与管子外径相符。

4.1.4 滑动或滚动支(吊)架的滑道加工后,应采取保护措施,防止划伤或碰损。

4.1.5 支(吊)架应按设计要求制作,其组装尺寸偏差不得大于3mm。

4.1.6 管道支(吊)架的角焊缝应焊肉饱满,过渡圆滑,焊脚高度应不低于簿件厚度的倍。焊接变形必须予以矫正。

4.1.7 制作合格的支(吊)架,应涂刷防锈漆与标记,并妥善保管。合金钢支(吊)架应有相应的材质标记,并单独存放 。

支(吊)架安装

4.2.1 管架应按图纸所示位置正确安装,并与管子施工同步进行,固定支(吊)架应按设计文件要求安装,并应在补偿器预拉伸之前固定。

4.2.2 管道安装时,应及时固定和调整支(吊)架。支(吊)架位置应准确,支(吊)架的设置间距应当正确。安装应平整牢固,与管子接触应紧密。

4.2.3 无热位移的管道,其吊杆应垂直安装。有热位移的管道,吊点应设在位移的相反方向,按位移值的1/2偏位安装。两根热位移方向相反或位移值不等的管道,不得使用同一吊杆。具体操作见相关规范。

4.2.3 导向支(吊)架或滑动支(吊)架的滑动面应洁净平整,不得有歪斜和卡涩现象。其安装位置应从支(吊)承面中心向位移反方向偏移,偏移量应为位移值的1/2或符合设计文件规定,绝热层不得妨碍其位移。

4.2.5 固定支(吊)架应按设计文件要求安装,并应在补偿器预拉伸之前固定。

4.2.6 弹簧支(吊)架的弹簧高度,应按设计文件规定安装,弹簧应调整至冷态值,并做记录。弹簧的临时固定件,应待系统安装、试压、绝热完毕后方可拆除。

4.2.7 支(吊)架的焊接应由合格焊工施焊,并不得有漏焊、欠焊或焊接裂纹等缺陷。管道与支(吊)架焊接时,管子不得有咬边、烧穿等现象。

4.2.8 铸铁及大口径管道上的阀门,应设有专用支(吊)架,不得以管道承重。

4.2.9 管架紧固在槽钢或工字钢翼板斜面上时,其螺栓应有相应的斜垫片。

4.2.10 临近阀门和其它大件管道须安装辅助支(吊)架,以防止过大的应力,临近泵接接头处亦须安装支(吊)架以免设备受力。对于机房内压力管道及其它可把震动传给建筑物的压力管道,必须安装弹簧支(吊)架并垫橡胶垫圈以达到减震的作用。

4.2.11管道安装时不宜使用临时支(吊)架。当使用临时支(吊)架时,不得与正式支(吊)架位置冲突,并应有明显标记。在管道安装完毕后应予拆除。

4.2.12 管道安装完毕后,应按设计文件规定逐个核对支(吊)架的形式和位置。

4.2.13 有热位移的管道,在热负荷运行时,应及时对支(吊)架进行下列检查与调整:

1 活动支(吊)架的位移方向、位移值及导向性能应符合设计文件的规定。

2 管托不得脱落。

3 固定支(吊)架应牢固可靠。

4 弹簧支(吊)架的安装标高与弹簧工作荷载应符合设计文件的规定。

5 可调支(吊)架的位置应调整合适。

五、 安全生产及文明施工

进入施工现场必须戴安全帽,悬(临)空作业必须系好安全带,严禁在高处向下投扔物料。

凳高作业时,要搭设作业平台并作好安全防护措施,防止跌落摔伤。严禁酒后登高作业,禁止穿高跟鞋、拖鞋、赤脚进入现场。

禁止随意拆除、挪动、各种防护装置、防护设施,安全标志,消防器材及电器设备等。

施工的废料不要随便丢弃,要按照要求放到指定的废料场所。

施工现场严禁吸烟,不得酒后作业。

现场安全用电

5.6.1 施工现场所有用电设备,除作保护接零外,在设备负荷线的首端处设置漏电保护装置。开关箱中装设漏电保护器。

5.6.2 配电系统设置总配电箱、分配电箱和开关箱。按照总配电箱——分配电箱——开关箱的送电顺序形成完整的三级用配电系统。

5.6.3 每台用电设备设置了各自专用的开关箱,开关箱内设置专用的隔离开关和漏电保护器。同一个开关箱直接控制一台用电设备。开关箱内装设漏电保护器。

严禁违章指挥,违章操作,违反劳动纪律。集中精力,坚持岗位,未经专业培训不得从事非本工种作业。

使用电、气焊时,应申请动火证,要配灭火器,并要设专人看火。焊接地点周围不得有易燃易爆物品。

六、 成品保护

实际施工时,在保护自己的成品不被破坏的同时要注意不要破坏别人的成品。做好防护措施,如梯子的脚要包好,膨胀螺栓安装位置不能再承重结构梁上,以免破坏土建的结构。当施工时与其他专业发生冲突的时候,严禁私自拆改其他专业的支(吊)架或管线。及时与其他施工单位协调解决。发现其他单位施工人员破坏我方成品的要及时制止,并及时通知管理人员。

相关参考

济南UPVC管材包装缠绕(给水排水|室内排水及管件安装工艺质量管控)

工艺流程:安装准备→支架预制→水平管安装→排水立管安装→排水支管安装→灌水试验管道支架、吊架安装前应画出支架安装草图,先预制好支架,刷漆防腐后再按吊线垂直度与间距安装好支架。每节管道上要设置吊架特别在...

排水管立管检查口安装高度(给排水工程全流程施工详解,现场就是这样干)

给排水工程是机电安装五大分部之一,也是贯穿建筑工程施工全过程的重要内容,本文是基于工程实例对给排水施工工艺的全流程解读,可供大家参考实施!给排水工程施工工艺▼给水施工工艺流程图排水施工工艺流程图下面从...

建筑消防给水(建筑给水、排水、消防施工工艺流程全解读,你要的都在这里)

...工序流程立管上孔洞清理→上下吊线→支架安装→UPVC排水管安装→套管安装、固定→孔洞支模→浇砼→振捣→闭水试验→洞口二次浇砼、抹平→移交控制要点上下吊线、管道支架安装、排水管安装、支模、振捣、闭水试验共六...

中央空调工程施工较为繁杂,涉及到空调设备安装工程,水地源打井施工工程,水系统管道、阀件安装工程、新(排)风及净化风系统管道制作安装、风阀安装工程,空调管道防腐与绝热保温工程,空调电气制动、自控、监控安...

管道支架及其他设备支架定额规定,给水管道定额计算不含管道支架,排水塑料管含支架不另计。管道支架管道支架制作安装项目,适用于室内管道支架和室外管沟内管道支架,支架用量可参考附录《管道支架重量参考表》,也...

1、热补偿量:低温热水0.8~1.2mm/m。2、补偿器形式:自然补偿(L型、Z型)、方型补偿器、套筒式补偿器、金属波纹膨胀节。3、固定支架布置原则:水平干管、总立管均应布置固定支架。固定支架位置,应保证分支管接点处的最...

1、热补偿量:低温热水0.8~1.2mm/m。2、补偿器形式:自然补偿(L型、Z型)、方型补偿器、套筒式补偿器、金属波纹膨胀节。3、固定支架布置原则:水平干管、总立管均应布置固定支架。固定支架位置,应保证分支管接点处的最...

水管在风管底安装(水管、风管、电管、桥架:变形缝处如何施工?)

一水管过变形缝补偿装置【施工工序】导向支架安装→金属软管安装→防护【工艺控制要点】安装好软管后,及时采用塑料薄膜缠绕紧密,做好成品保护,防止在伸缩缝处漏水及掉杂物污染软管及管道。在补偿装置的一侧设固定...

...毕后的第一步任务就是管道支架的制作安装,作为对管道固定和承重作用至关重要的支、托、吊架,有些项目部在施工中却往往因为对它们的重要性认识不足,因存在侥幸心里或经验主义,导致支架的制作安装随意性,从而产生...

...几百KN。用一个例子做说明:系统压力1.6Mpa,两管制空调水管DN350,固定支架间距20m,最底固定支架下方管道长2m,补偿器为轴向内压式波纹