水泥磨机(技术丨水泥联合粉磨系统作业全过程问题排查与整改)

Posted

篇首语:好高骛远的一无所得,埋头苦干的获得知识。本文由小常识网(cha138.com)小编为大家整理,主要介绍了水泥磨机(技术丨水泥联合粉磨系统作业全过程问题排查与整改)相关的知识,希望对你有一定的参考价值。

水泥磨机(技术丨水泥联合粉磨系统作业全过程问题排查与整改)

引言

公司拥有两套140-80辊压机+Ф3.8 m×13 m管磨机+选粉机组成的双闭路联合粉磨系统,生产P·O42.5水泥时,系统产量为100 t/h,工序电耗高达40.16 kWh/t。为了增产降耗,提高经济效益,公司成立技术攻关小组,对粉磨系统作业全过程存在的问题进行排查和整改。整改后,系统产量达到125 t/h,工序电耗下降至33.36 kWh/t。本文对该粉磨系统的技术改造和管理升级进行总结。

01

主机设备配置

该双闭路联合粉磨系统的主机设备配置及详细技术参数见表1。

表1 水泥磨系统主机设备配置及技术参数

02

存在的问题及解决措施

2.1 管磨机系统存在的问题及解决措施

2.1.1管磨机隔仓板和出磨篦板篦缝卡堵

改造前,钢球易卡入隔仓板(见图1)和出磨篦板(见图2)篦缝,导致磨内通风过料能力较差,过粉磨现象严重,出磨水泥温度高,影响系统产量;磨内衬板使用时间过长,已严重磨损,有部分已断裂,严重影响磨机安全运行;钢球变形、破损较多,研磨效果差;磨机后滑履温度较高,生产运行中达 75 ℃左右。

图1 技改前磨机一仓结构

图2 技改前磨机二仓出料端结构

改进措施:

(1)拆除一仓阶梯衬板,更换为沟槽阶梯衬板,增加钢球和衬板的接触面,提高粉碎能力。

(2)拆除二仓波纹衬板,换用厚度由60 mm减小为40 mm的新型波纹衬板,减轻磨机本体重量并增加研磨面积,降低运行电流。

(3)采用冲孔设计隔仓板(见图3)与出料篦板(见图4)。

(4)倒磨清理研磨体,重新级配,提高一仓粉碎能力与二仓研磨效率。

图3 技改后磨机一仓隔仓板结构

图4 技改后磨机二仓出料端隔仓板结构

2.1.2入磨物料细粉多

入磨物料细粉多,算得上是对磨内的过粉磨现象火上浇油。

解决办法:新增提升机,在水泥磨旋风筒与O-Sepa选粉机之间安装一台提升机,将从旋风筒入磨的物料,经空气斜槽、提升机输送入选粉机,通过O-Sepa选粉机将入磨物料中一部分细粉选出作为成品,减少细粉进入水泥磨,降低磨机循环负荷率,从而提高水泥磨台时产量。

2.2 辊压机系统存在的问题及改进措施

2.2.1辊压机石灰石粒度大

入辊压机石灰石粒度大,辊压机频繁跳停。辊压机粉磨机理属高效率料床粉磨,对入机物料的粒度组成非常敏感。入机物料的粒度过大(石灰石粒度>80 mm,甚至>150 mm,见图5),工作辊缝不易控制,导致偏辊、电流波动大、振动大等异常状况。辊压机振动加大,减速机和主轴承的寿命缩短,严重时造成辊压机频繁跳停,甚至液压缸冲破密封导致漏油情况发生。

图5 改进前入辊压机石灰石粒度

改进措施:调整石灰石粒度,确保其<40 mm。辊压机平稳运行,再没出现由于物料粒度过大造成的辊压机跳停故障。

2.2.2金属异物对辊压机运行的影响

进料皮带机除铁器未投入使用,物料中存在的金属异物会直接进入辊压机,导致辊面磨损快,甚至严重剥落。

改进措施:恢复进料皮带电磁除铁器运行,去除入机物料中的金属异物(见图6)。

2.2.3称重仓物料离析,辊压机辊缝波动大

(1)原入辊压机称重仓管道为600×1 500的长方形卸料口,卸料口过大,物料从溜子中间进入撒料板后,分布不均匀,进入称重仓后离析现象严重。

图6 除铁器收集的金属异物

(2)称重仓仓位控制在7~8 t,基本处于空仓状态。料位过低,不能形成稳定的料柱,失去靠物料重力强制喂料的功能,容易出现偏辊现象,从而引起辊压机振动;同时造成工作辊缝波动大,辊压机运行电流20 A左右;循环提升机电流高,物料循环量大,系统产量偏低。

改进措施:

(1)为解决物料入称重仓的离析问题,将入称重仓下料管道由500×1 500改造成500×500正方形,从称重仓中间入料,通过撒料盘均匀入仓。

(2)提高辊压机称重仓仓位(达到70%~85%),物料保持在20~25 t左右,在打开称重仓气动闸板前将喂料系统开启,将称重仓入满,再打开插板,同时给定喂料量,逐渐加大给料量,从而保证称重仓稳定。物料在辊压机上方形成密实的料柱,保持辊压机辊缝稳定,辊压机运行电流达到25~28 A(额定电流39.2 A)。因辊压机液压系统漏油较严重,做功效率只能达到64%~71%。

2.2.4磨损影响辊压机的运行效果

辊压机辊面、辊边缘、侧挡板和进料装置等处磨损到一定程度,会降低辊压机的运行效果。

应对措施:(1)每班检查液压系统;(2)专业巡检人员每周对辊压机辊面、辊边缘、侧挡板和进料装置等处的磨损情况和传动部分进行检查,每次将检查视频或照片及时反馈相关管理人员,并保存检查资料备查;(3)定期对辊压机辊面花纹进行修复,保持对物料良好的牵制能力,确保辊压机的稳定运行。实践证明:辊面补焊后,辊压机运行电流增加4 A左右,辊压机工作压力增大2 MPa。

2.3 粉磨系统的其他问题

2.3.1混合材料的水分含量偏高

生产M32.5级水泥时,脱硫石膏、湿排灰、硅锰渣等物料水分大,管磨机易饱磨;选粉机叶片粘料,成品布袋收尘器糊袋等故障;循环风机叶片粘料,循环风机振动过大。

改进措施:当入磨物料含水量大时,管磨机容易产生饱磨现象;细粉粘附在研磨体和衬板上,降低粉磨效率,引起质量波动。为保证管磨机正常操作,必须控制入磨物料水分,其中石灰石<1%,黏土<2%,混合材<2%,脱硫石膏<6%,熟料<0.5%,入磨综合水分控制在1.5%以内。水泥成品水分控制在<0.6%以下。

2.3.2系统漏风点多

主要漏风点是辊压机循环风管法兰、循环风机检查门、辊压机旋风筒检查门,入V型选粉机溜子检查门(见图7)等。

图7 辊压机V选漏风漏料

改进措施:及时查检,及时整改,把密封堵漏作为重点工作之一,以检查-整改-再检查的闭环管理方式,将系统漏风问题控制到最小。

2.3.3配料秤计量偏差大

配料秤计量与实际误差大,与质量部控制指标相比,偏差太大。

改进措施:及时对计量秤进行清扫,保持秤体干净,计量配料秤每月标定一次;当配料秤计量显示异常时,增加标定频次,找出原因,及时整改。

2.3.4粉煤灰库卸料不稳定

粉煤灰通过库底转子给料机与计量秤进行计量。在粉煤灰库卸料口周围,粉煤灰结块严重(见图8),下料不稳定。

图8 卸料口粉煤灰结块

改进措施:及时捅堵清理卸料口块状粉煤灰,保证粉煤灰正常下料;在开磨时粉煤灰库库位保持在8 m~10 m左右,计划停车或者库满停磨时粉煤灰库库位必须低位或者空库;做好粉煤灰库防水,避免水进入粉煤灰库引起粉煤灰结块;定期清库检查,保证库内无粉煤灰结块,下料稳定畅通。

2.4 系统运行参数存在优化空间

(1)水泥磨成品收尘风机阀门开度仅为50%左右,系统带料能力有限,造成水泥比表面积高,细度偏细,成品布袋收尘器压差高,有糊袋现象。

(2)在开循环风机冷风阀时,辊压机循环风管道出现冒灰现象。管磨机通风不畅,水泥磨后滑履温度高,磨机频繁跳停。

(3)辊压机系统入循环风机阀门开度20%~25%左右,开度过小,循环风量小,风速低,极易造成循环风机叶轮粘料。

改进措施:

(1)成品布袋收尘器阀门开度由50%提高到75%左右;

(2)辊压机循环风机冷风阀开度由25%降低到10%左右;

(3)将循环风机阀门开度控制到40%~55%,提高辊压机系统循环负荷率。

03

效果

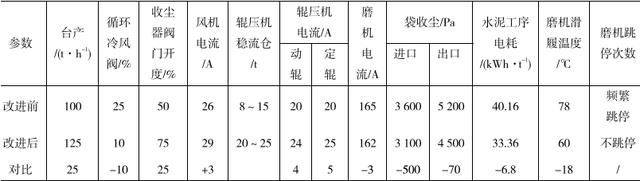

对该粉磨系统采取以上改进措施后,取得了较好的技术经济效果,见表2。

表2 改进前后粉磨系统参数变化(P·O42.5)

04

结束语

在对该粉磨系统作业全过程进行排查的过程中,我们以规范水泥磨工艺管理为主题,推进精细化管理,优化中控操作方法,加强与质量管理部门的沟通,不仅规范了辊压机辊面、边侧板检查和维护频次,还规范工艺参数(包括出辊压机物料粒度、入磨物料粒度、V型选粉机分选效率、出磨物料细度、回粉细度、成品细度、成品选粉机效率、循环负荷等)、主机设备负荷(辊压机负荷、管磨机负荷、循环风机与系统风机负荷等)等检测(采集)频次以及磨内检查项目、筛余曲线制作频次,从而收到了较好的提产降耗效果。

由于设计之初,辊压机规格配置偏小,运行中辊压机挤压做功效率不高,管磨机内部结构并非处于最佳匹配,该粉磨系统仍存在再优化改进的空间。

更多文章关注微信公众号:备件网

相关参考