氧化挂具(铝合金阳极氧化缺陷的种类)

Posted

篇首语:人生难得几回搏,此时不搏待何时。本文由小常识网(cha138.com)小编为大家整理,主要介绍了氧化挂具(铝合金阳极氧化缺陷的种类)相关的知识,希望对你有一定的参考价值。

氧化挂具(铝合金阳极氧化缺陷的种类)

前 言

1.在铝及铝合金的氧化生产过程中,产生的各种缺陷,主要可分为三类,即氧化表面处理制品的表面缺陷、氧化表面处理制品的形位尺寸缺陷、氧化表面处理制品的外观性能缺陷。

2.氧化表面处理制品的表面缺陷,在生产现场产生最多,废品率也最高。最主要的有手印腐蚀、擦划伤、粘连、砂粗、砂轻、脱脂不良、氧化气泡、脱膜不净、雪花状腐蚀、氧化白点、电伤、夹渣、氧化膜剥落、麻点、爆膜、封孔起彩、针孔腐蚀、色差、酸碱水腐蚀、封孔起灰、无漆膜、麻点、电泳气泡、氧化膜粉化等。

3.氧化表面处理制品的尺寸缺陷,在生产中所占废品率不多,主要有返工壁厚薄、扎线痕超标等。

4.氧化表面处理制品的外观性能缺陷主要有封孔不合格、氧化膜厚度不达标、漆膜铅笔硬度不达标、漆膜耐腐蚀性不达标等

5.下面以列表的方式对各种缺陷的名称(英文对照按美国AA标准和数据技术语篇)、起因、定义、特征及对策进行较为全面的说明,供广大技术人员、生产人员、质检人员作为工作和学习参考。

1.铝及铝合金氧化表面处理制品的表面缺陷

氧化表面处理制品的表面缺陷,在生产现场产生最多,废品率也最高。最主要的有手印腐蚀、擦划伤、粘连、砂粗、砂轻、脱脂不良、氧化气泡、脱膜不净、雪花状腐蚀、氧化白点、电伤、夹渣、氧化膜剥落、麻点、爆膜、封孔起彩、针孔腐蚀、色差、酸碱水腐蚀、封孔起灰、无漆膜、麻点、电泳气泡、氧化膜粉化等。

Q001手印腐蚀

名 称 | 手印腐蚀 | 起因 | 操作 |

英 文 | Fingerprint-like corrosion | ||

定义:指纹或手套状腐蚀斑 | |||

特征:未经表面处理的铝材表面接触人体汗液中的氯化钠、乳酸等物质而发生反应,产生的腐蚀痕迹称手印腐蚀,最常见的是手指纹形状的点腐蚀 | |||

外观:  手印腐蚀 | |||

发生原因: 1.挤压工序中锯切,装筐时工人使用的手套较为肮脏,与型材表面接触后留下污痕,型材经时效后表面污痕不能通过氧化去除; 2.氧化上排过程中,工人的手套使用过久,尤其是粘有油污后将手印留在型材端头位置,氧化后手印呈点腐蚀状; 3.上排后,停放时间过长未进行氧化处理; 4.氧化前处理脱脂不彻底。 | |||

对策: 1.在挤压工序和上排时尽量注意手套的清洁性,对于肮脏的、湿的手套及时更换; 2.氧化上排后,型材放置不能超过6小时; 3.延长脱脂时间。 | |||

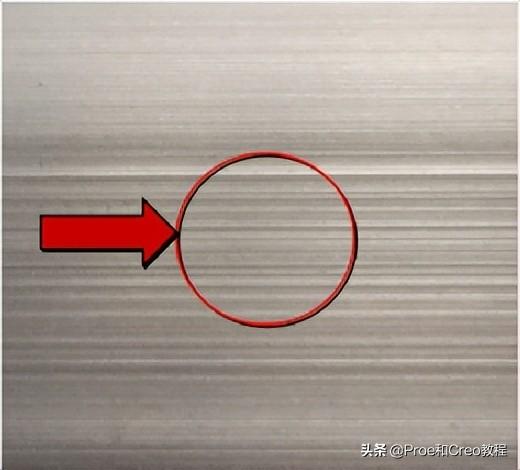

Q002擦划伤

名 称 | 擦划伤 | 起因 | 操作 |

英 文 | Scratch | ||

定义:型材表面破损划伤 | |||

特征:具有细而长的线或点伤痕,并有闪烁光泽,形状各种各样,通常称连续的伤痕为搬运伤痕。有时包装不当在运输途中也会产生伤痕。 | |||

外观:  擦划伤 | |||

发生原因: 料与料之间碰伤,操作不当或料与框碰撞划伤如 | |||

对策: 1.上排做到轻拿轻放,抬料严禁料与料之间碰撞; 2.料框边缘一定要套保护胶套; 3.每次吊料不超过6排,长度不同的型材分开摆放; 4.下排过程不使用破损垫条,不能野蛮碰撞。 | |||

Q003 粘连

名 称 | 粘连 | 起因 | 操作 |

英 文 | Crossing overlapping | ||

定义:氧化或电泳时材料重叠,因异常接近造成皮膜非正常生成 | |||

特征:从没生成皮膜的部分和端部变薄的部分可以看到叠合型材的印迹,有时可看到部 分彩虹( 干涉色) 。 | |||

外观:  粘连 | |||

发生原因: 1.扎排间隙过密,导致异常接触; 2.扎排力度不够,在水洗过程中铝线或夹具松动,导致型材在排杆上下滑致使料与料之间连在一起经碱蚀、酸蚀、氧化、电泳处理造成。 | |||

对策: 1.采用正确的扎排方式,电泳料扎三道铝线(小料两道),上下两支型材之间要保持有2-3个指头的间距; 2.中间下坠幅度大的型材根据订单要求,须扎中线; 3.下槽斜度增大,电泳槽排气过程要慢,避免剧烈晃动导致型材之间粘连。 | |||

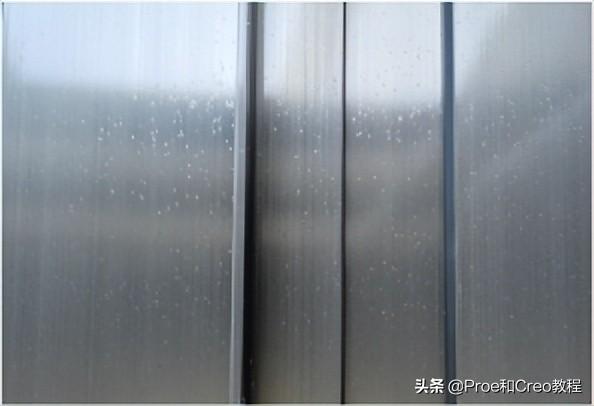

Q004砂粗

名 称 | 砂粗 | 起因 | 碱蚀工艺 |

英 文 | Rough etching | ||

定义:铝材由于过度碱蚀而产生的表面粗糙现象 | |||

特征:因过度浸蚀, 而出现表面粗糙, 无光泽, 严重时由于型材溶解而影响尺寸精度 | |||

外观:  砂粗 | |||

发生原因: 1.碱槽温度过高; 2.碱浓度过高; 3.碱槽中铝离子浓度过低; 4.碱蚀时间过长; 5.碱槽槽液受到污染; 6.返工次数多。 | |||

对策: 1.调整槽液条件(氢氧化钠浓度、溶存铝离子含量、温度); 2.调整处理时间; 3.定期清理槽渣,调整槽液; 4.减少重复处理次数。 | |||

Q005砂轻

名 称 | 砂轻 | 起因 | 碱蚀工艺 |

英 文 | Insufficient etching | ||

定义:铝材在碱蚀工序中,因浸蚀不够充分,使得消除表面缺陷的效果未能达到预期目标的现象 | |||

特征:表面无砂面效果或达不到客户要求 | |||

外观:  砂轻 | |||

发生原因: 1.碱槽温度过低; 2.碱蚀时间过短; 3.碱浓度过低; 4.碱槽中铝离子浓度过高。 | |||

对策: 1.注意控制好碱槽温度,浓度; 2.碱蚀时间适当延长; 3.合理调整铝离子浓度 | |||

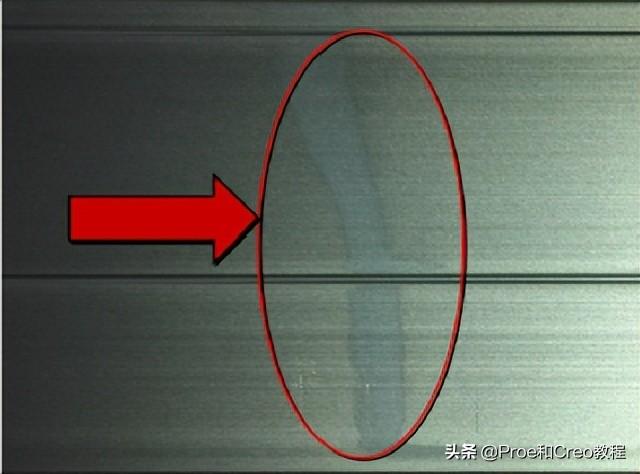

Q006脱脂不良

名 称 | 脱脂不良 | 起因 | 除油工艺 |

英 文 | Uneven degreasing | ||

定义:因脱脂不完全而产生的碱蚀不均 | |||

特征:铝材表面由于脱脂不完全而产生的浸蚀不均现象,铝材阳极氧化后表面呈现不同光泽,着色后表面色泽不均匀或存在色斑 | |||

外观:  脱脂不良 | |||

发生原因: 1.脱脂时间不足; 2.脱脂槽槽液有效成分不足; 3.工件表面油污严重。 | |||

对策: 1.补加脱脂剂; 2.延长浸泡时间≥3分钟; 3.表面油污严重的工件要做人工擦拭预处理。 | |||

Q007氧化气泡

名 称 | 氧化气泡 | 起因 | 阳极氧化、操作 |

英 文 | Bubble(anodic oxide) | ||

定义:电解中产生的气体或者是搅拌所用的空气, 停留在材料的间隙或拐角里, 故不能 生成氧化皮膜, 通常也着不上色。 | |||

特征:材料的间隙或拐角部, 皮膜局部很薄或者没有,阳极氧化膜表面残留的气泡痕迹, 进行电解着色的话, 不能获得均匀颜色。 | |||

外观:  氧化气泡 | |||

发生原因: 1.吊装角度不当; 2.入槽速度过快; 3.铝材的形状不利于排除气体; 4.消泡袋破损。 | |||

对策: 1.通过控制下槽斜度; 2.延长预浸时间; 3.破损的消泡袋要及时更换。 | |||

Q008脱膜不净

名 称 | 脱膜不净 | 起因 | 碱蚀工艺 |

英 文 | Peel off the net | ||

定义:阳极氧化膜没有完全脱掉 | |||

特征:此种现象发生在返工型材中,由于返工时老的氧化膜部分没有除去干净,在重新氧化时该区域不能够形成新的氧化膜,此时会出现凹凸的剥离层 | |||

外观:  脱膜不净 | |||

发生原因: 1.返工脱膜型材在硫酸浸泡槽浸泡时间不足; 2.碱蚀脱模时间不足。 | |||

对策: 1.延长硫酸溶液浸泡时间; 2.延长碱蚀时间。 | |||

Q009雪花状腐蚀

名 称 | 雪花状腐蚀 | 起因 | 铸造、氧化工艺、操作 |

英 文 | Rinse water corrosion | ||

定义:由材料中含有的杂质引起的水洗中产生的斑点状腐蚀。 | |||

特征:形似雪花状,斑点的中心部分有一个黑点作为核心,向四周扩散伸出许多爪子,犹如海里的章鱼 | |||

外观:  雪花状腐蚀 | |||

发生原因: 1.挤压型材中含有微量的锌或镓,在中和处理工艺后的水洗槽内与Cl-或者F-离子反应; 2.胚料中和以后,在水槽停留时间太久; 3.水槽受到污染。 | |||

对策: 1.监控铝棒的生产工艺,控制锌或镓的含量; 2.控制做料速度,保证胚料不要浸泡时间不超10分钟; 3.中和槽硝酸浓度≥5%(5%-8%); 4.加大排水量保证好水槽的干净度。 | |||

Q010氧化白点

名 称 | 氧化白点 | 起因 | 铸造、挤压、氧化工艺 |

英 文 | White colour | ||

定义:未发生氧化膜剥落的情况下,铝材表面存在的白色点状或点状未着色痕迹 | |||

特征:与“剥落”不同, 随着剥离呈白斑点状缺陷。白点部是裂纹产生于膜上, 还未形成 正常的皮膜, 其周边部未上色, 沿挤压方向发生较多,用手触摸有手感。 | |||

外观: 氧化白点 | |||

发生原因: 1.合金中存在夹杂物,使氧化膜不连续; 2.氧化膜上附有碱雾。 | |||

对策: 1.严格控制铸棒工艺; 2.上排后的工件尽快安排氧化; 3.完善车间通风设施。 | |||

Q011电伤

名 称 | 电伤 | 起因 | 阳极氧化、操作 |

英 文 | Electrical burning | ||

定义:阳极氧化处理时, 电流密度局部过大, 形成似乎烧伤的外观或被电击穿 | |||

特征:氧化膜出现烧灼痕迹,一般呈现黑色或黄色,严重时型材击穿。 | |||

外观:  电伤 | |||

发生原因: 1.氧化电流密度过大; 2.铝材与阴极板接触发生短路; 3.铝材与夹具接触不良; 4.阳极氧化时电流上升过快; 5.阴极损坏,面积太小;预防措施。 | |||

对策: 1.氧化电流密度不要过大,控制电流密度在1.2-1.5mA/dm2之间; 2.下槽时控制好极间距,严禁型材触碰阴极板; 3.上排排杆要打磨好,排架上面螺丝钉要拧紧,钳料时要拧紧料头; 4.电流软升时间设定要符合要求; 5.及时更换损坏的阴极板。 | |||

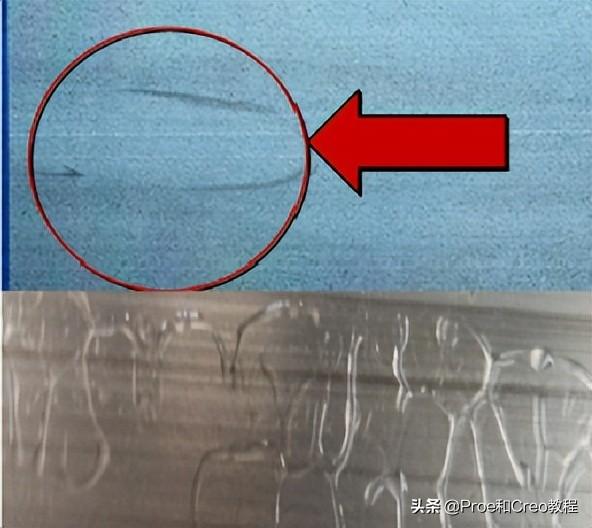

Q012夹渣

名 称 | 夹渣 | 起因 | 挤压、铸造、模具 |

英 文 | Slag | ||

定义:在金属的组织中含有非金属夹杂物,在低倍试样中用肉眼可见,氧化处理后会露出金属制品的表面,肉眼可见或有手触摸制品也可以感觉到 | |||

特征:一般呈现为断线状且与挤压方向一致,在挤压不可见,氧化处理后可见 | |||

外观:  夹渣 | |||

发生原因: 1.挤压筒与挤压杆不对中,使得铸锭的表面层或挤压筒内壁上的异物被卷入而出现在挤压型材的表面; 2.由于模具设计时模孔位置过于接近外圆所造成。 | |||

对策: 1.在模具设计上尽可能使模孔位于模具中心;对于中空的型材时,应把分流孔的外接圆缩小; 2.经常检查挤压筒和挤压杆的对中性并及时调整,多留余压; 3.清除挤压筒内壁和固定挤压垫上的异物; 4.减低挤压垫的温度,避免过度的润滑; 5.增大挤压筒和锭坯的温度。 | |||

Q013氧化膜剥落

名 称 | 氧化膜剥落 | 起因 | 阳极氧化、着色 |

英 文 | Spalling | ||

定义:着色时,氧化膜呈半点状剥离,产生着不上色的斑点 | |||

特征:白色点状或块状不规则的分布在型材表面 ,用手触摸没有手感。 | |||

外观: 氧化膜剥离 | |||

发生原因: 1.着色电压太高或着色时间长; 2.着色液被污染; 3.氧化时形成的阻挡膜太薄,或者不均匀。 | |||

对策: 1.修正着色条件; 2.除去不纯物; 3.提高氧化电压。 | |||

Q014黑点

名 称 | 黑点 | 起因 | 阳极氧化 |

英 文 | Black point | ||

定义:铝材表面产生的黑色星状腐蚀坑 | |||

特征:呈黑色点状不规则分布,腐蚀点的位置没有氧化膜 | |||

外观:  黑点 | |||

发生原因: 1.氧化电解液中氯离子浓度过高。 | |||

对策: 1.更换槽液,保证氧化槽液的稳定。 | |||

Q015爆膜

名 称 | 爆膜 | 起因 | 阳极氧化、操作 |

英 文 | Pinhole pinholing | ||

定义:由于氧化膜与铝基体的热膨胀系数相差较大,在外界力或高温情况下,氧化膜开裂破损的现象 | |||

特征:在强光照下沿倾斜于表面的方向观察时,可见片状鳞片分布 | |||

外观:  爆膜 | |||

发生原因: 1.封孔时间过长; 2.高膜料没空气搅拌;热量没有及时交换; 3.下排野蛮操作,型材受力过大,氧化膜开裂。 | |||

对策: 1.调整封孔时间; 2.高膜料氧化时要通气搅拌; 3.规范下排操作。 | |||

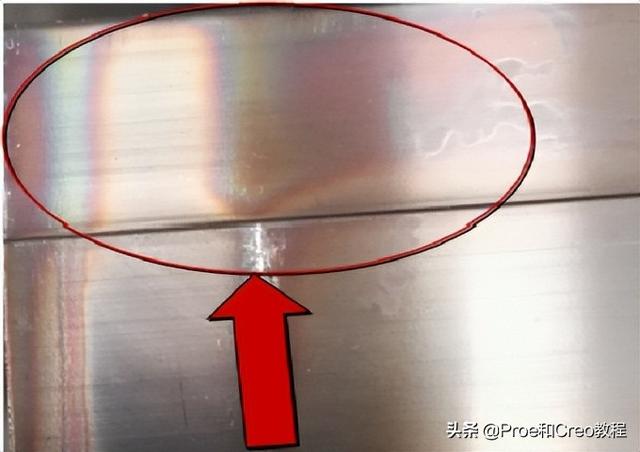

Q016封孔起彩

名 称 | 封孔起彩 | 起因 | 封孔 |

英 文 | Iridescence | ||

定义:又叫彩虹膜或干涉膜,是光干涉现象,表示存在一层表面薄膜 | |||

特征:沿倾斜于表面的方向观察时可见彩虹色彩 | |||

外观:  封孔起彩 | |||

发生原因: 1.热封孔中,由于二氧化硅和磷酸盐存在导致封孔不良; 2.冷封孔中,由于封孔槽液浓度过高或槽温过高、封孔时间过长等导致过封孔; 3.阳极氧化电解不良; 4.封孔膜遭到腐蚀 | |||

对策: 1.调整槽液成分; 2.适当降低槽液温度,减少封孔时间; 3.降低封孔槽镍离子含量; 4.定期清理槽液渣、经常过滤槽液,保持槽液澄清。 | |||

Q017针孔腐蚀

名 称 | 针孔腐蚀 | 起因 | 除油、电泳 |

英 文 | Pinhole(film) | ||

定义:针孔状点状腐蚀 | |||

特征:漆膜表面无规则排列的、细小孔状凹陷或穿孔,沿倾斜于表面的方向观察时,漆膜针孔更显清晰。 | |||

外观:  针孔腐蚀 | |||

发生原因: 1.铝材进入电泳槽时,漆液表面的气泡或空气卷入; 2.循环系统有空气卷入; 3.阴极屏蔽不良或消泡袋破损,在漆液中存在细微的气泡; 4.电泳电压过高、电解反应剧烈而产生气泡; 5.混入电泳漆中的杂质粘附在漆膜上; 6.电泳槽液温度过高; 7.电泳槽液的pH值过低及溶剂过剩使漆膜极化能力变低,导致抵抗杂质的能力变弱; 8.前处理除油不净; 9.胚料放置时间过久,表面腐蚀。 | |||

对策: 1.下槽要有斜度并上下抖动几下; 2.经常检查设备运行情况; 3.更换消泡袋; 4.降低电泳电压; 5.定期更换过滤袋; 6.电泳槽温度控制在工艺范围内; 7.调整槽液工艺参数到正常范围内; 8.加大前处理除油强度,定期添加硝酸,提高钝化力度 9.挤压拉出的胚料要及时氧化电泳。 | |||

Q018色差

名 称 | 色差 | 起因 | 着色、操作 |

英 文 | Chromatic aberration | ||

定义:目视有颜色差异 | |||

特征:氧化着色后铝材得到的颜色与标准板有差异 | |||

外观:  色差 | |||

发生原因: 1.导电不良; 2.钳料不紧; 3.着色对色不准。 | |||

对策: 1.导电杆菱角打磨要挫干净至露出基体颜色; 2.钳料要钳紧,防止松动; 3.着色员严格按标准色板对色,如有偏差及时修正。 | |||

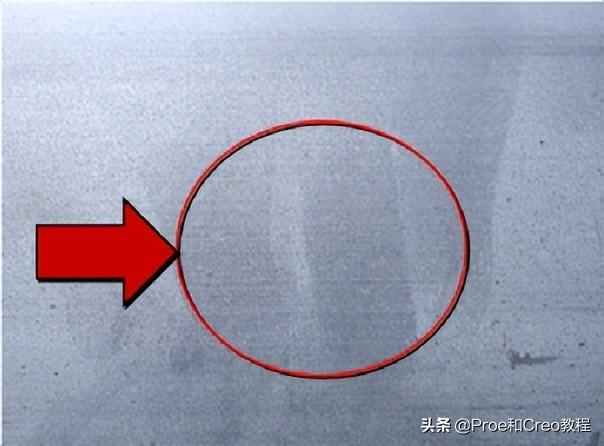

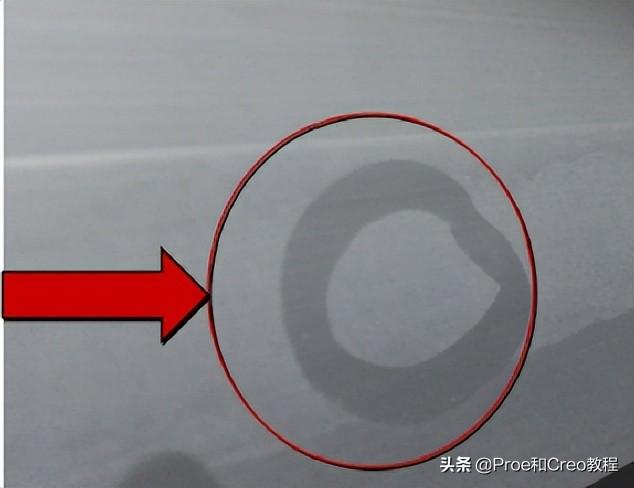

Q019酸碱水腐蚀

名 称 | 酸碱水腐蚀 | 起因 | 操作 |

英 文 | Acid slobbery stain | ||

定义:型材表面被酸、碱水腐蚀 | |||

特征:型材表面有白色流痕或圆斑 | |||

外观:  酸碱水腐蚀 | |||

发生原因: 1.附着在夹具或料架上的酸、碱溶液在其后的水洗工序中没有彻底清洗掉而流至铝材表面; 2.铝材表面存在未清洗掉的酸碱液; 3.封孔完成后,调料时从沥干区横跨其他料架。 | |||

对策: 1.彻底清洗夹具和料架; 2.对于小内腔型材要多次清洗; 3.不得从其他料架上横跨; 4.保障好各个水洗槽工艺参数符合生产要求; 5.下氧化槽时要用水管冲洗导电大梁。 | |||

Q020封孔起灰

名 称 | 封孔起灰 | 起因 | 封孔 |

英 文 | Sealing smut | ||

定义:封孔后型材表面附着一层钙化物质 | |||

特征:氧化型材表面附着的是可擦去的白灰,着色型材表面附着的是不易擦去的黄灰 | |||

外观:  封孔起灰 | |||

发生原因: 1.封孔槽水中钙离子或镁离子过高; 2.封孔槽中有浑浊物吸咐到铝材表面,在后续水洗工序中未清洗掉; 3.封孔时间过长 ; 4.封孔槽液老化。 | |||

对策: 1.保障封孔后水洗槽干净度; 2.加大过滤封孔槽液,减少沉淀; 3.把握好封孔时间; 4.配置新的槽液。 | |||

Q021无漆膜

名 称 | 无漆膜 | 起因 | 电泳、操作 |

英 文 | Local film-free | ||

定义:电泳涂装上膜时,铝型材没有被涂装上有机漆膜 | |||

特征:表面相比有漆膜的型材亮度较低,手感粗糙且沾手 | |||

外观:  无漆膜 | |||

发生原因: 1.导电不良; 2.在RO1、RO2水洗槽浸泡时间过久; 3.水洗槽溶剂含量过高; 4.电泳槽pH值偏高; 5.热水槽温度过高且浸泡时间久,氧化膜孔封闭。 | |||

对策: 1.检查线路和扎排是否牢固; 2.严格控制水洗槽浸泡时间(2-3分钟); 3.按照工艺要求,控制溶剂的含量; 4.槽液pH值经常检测,高时要及时精制; 5.严格控制热水槽工艺。 | |||

Q022麻点

名 称 | 麻点 | 起因 | 电泳 |

英 文 | Dust stain | ||

定义:尘埃等异物附着在漆膜表面或漆膜下而形成的细小颗粒状异物 | |||

特征:点状无规则分布在型材表面,用手触摸有凸起感 | |||

外观:  麻点 | |||

发生原因: 1.电泳涂漆工序前的水洗槽不干净或电导率过高; 2.电泳槽液中存在较粗大的机械杂质; 3.车间空气中含有尘埃等漂浮物飘落到放在沥干区的铝材上; 4.固化炉内存在灰尘等杂质。 | |||

对策: 1.更换水洗槽的水,定期检查水质; 2.加强电泳槽液的过滤频率和更换过滤袋; 3.电泳车间要有独立的空气循环系统,每天清扫卫生; 4.定期清理固化炉,清洁或更换热风循环过滤网。 | |||

Q023电泳气泡

名 称 | 电泳气泡 | 起因 | 电泳、操作 |

英 文 | Bubble(film) | ||

定义:由于气泡附着,型材表面气泡痕 | |||

特征:一般为不规则圆形气泡痕迹,大小不一。 | |||

外观:  电泳漆膜 | |||

发生原因: 1.铝材浸入电泳槽中时,卷入漆液表面的气泡或空气; 2.漆液中含有微小气泡; 3.铝材表面产生气泡过多而漆液流动性差无法带出; 4.铝材入槽过程中倾斜角度不够; 5.进漆液阀门没有关紧,吸入空气; 6.槽液溶剂A含量偏低。 | |||

对策: 1.加大型材下槽斜度,缓慢下槽,下槽后静置30秒在通电电泳; 2.检查消泡袋是否破损; 3.加入一定的量的溶剂B或加大循环量; 4.每次抽完漆液后要检查阀门关闭情况; 5.适量添加溶剂A. | |||

Q024氧化膜粉化

名 称 | 氧化膜粉化 | 起因 | 电泳、阳极氧化 |

英 文 | Pwodreing(JIS) | ||

定义:阳极氧化后, 皮膜表面形成白色粉 | |||

特征:阳极氧化后, 皮膜呈白色粉状, 并且不透明;用手擦, 很容易将粉擦去。 | |||

外观:  氧化膜粉化 | |||

发生原因: 1.电解液温度过高; 2.铝离子浓度过高; 3.电流密度过大; 4.氧化时间过长; 5.氧化后浸渍时间过长; 6.氧化槽液搅拌不充分; 7.局部挂料过密。 | |||

对策: 1.调整好槽液温度; 2.经常分离多余铝离子; 3.使用适当的电流密度; 4.把握好氧化时间; 5.控制浸渍时间; 6.阳极氧化时要充分通气搅拌; 7.上排时控制好上排间距。 | |||

Q025 复合膜发黄

名 称 | 复合膜发黄 | 起因 | 阳极氧化、电泳 |

英 文 | yellowing(combined anodic oxide film) | ||

定义:漆膜或氧化膜呈现黄色的现象 | |||

特征:型材复合膜整体看起来发黄 | |||

外观: | |||

发生原因: 1.涂层太厚; 2.固化温度太高或固化时间太长; 3.电泳槽被污染; 4.电泳漆质量异常; 5.氧化后在水槽中浸泡时间太长,造成氧化膜泛黄,由于漆膜的透明性而呈现产品泛黄; | |||

对策: 1.改进涂漆条件,降低涂层厚度; 2.调整炉温到工艺要求范围内; 3.精制电泳槽液; 4.采购质量稳定的电泳漆并定期抽检质量稳定性; 5.控制氧化后水洗水的水质和水洗时间。 | |||

Q026凝胶粘附

名 称 | 凝胶粘附 | 起因 | 电泳 |

英 文 | Dull colour | ||

定义:电泳型材固化后,型材表面附着有颗粒状电泳漆。 | |||

特征:一般呈不规则分布在型材表面,附着的颗粒有大有小。 | |||

外观: | |||

发生原因: 1.电泳主槽及RO水洗槽由于长时间没有清理,槽体壁附着有凝固的老漆,生产时刮蹭附着在型材上; 2.电泳主槽或RO水洗槽中混入酸,发生涂料树脂的部分凝聚而黏附在型材上; 3.电泳主槽添加漆液时搅拌不均匀,乳化不彻底。 | |||

对策: 1.定期清理电泳主槽及RO水洗槽,减少槽体附着的老漆; 2.防止电泳主槽及RO水洗槽中混入酸; 3.电泳主槽添加漆液时最少搅拌30分钟,乳化彻底后抽入主槽。 | |||

Q027漆留痕

名 称 | 漆留痕 | 起因 | 电泳 |

英 文 | acid slobbery stain(film) | ||

定义:电泳型材固化后,型材表面有漆斑或漆流痕。 | |||

特征:漆膜表面有不规则分布的漆斑或漆流痕。 | |||

外观:  漆留痕 | |||

发生原因: 1.电泳出槽后停留时间过长; 2.涂料的浓度不当; 3.电泳后水洗不充分; 4.RO2水洗槽固体份过高; 5.导电梁上有酸碱水滴下。 | |||

对策: 1.电泳起槽后的停留时间在 1 min 以内; 2.严格按照工艺要求控制涂料浓度; 3.适当延长电泳后的水洗时间; 4.降低RO2水洗槽固体份; 5.氧化工序要充分喷淋水洗大梁。 | |||

Q028水斑

名 称 | 水斑 | 起因 | 电泳、操作 |

英 文 | Water spot | ||

定义:又称水印,固化前或固化中,由于漆膜表面(尤其是处于水平部位或倾斜部位的漆膜表面)附着水滴而产生的斑点状或水滴状花纹。 | |||

特征:水平部分或倾斜部分的上面容易发生,分布不规则,其形状为斑点状或滴状的花纹。 | |||

外观: | |||

发生原因: 1.半干燥的漆膜表面上附着水滴,导致固化时光泽发生变化; 2.漆膜表面上附着的水滴中存在杂质,使光泽或颜色发生变化; 3.前道热纯水洗水质不合格或浸泡时间短。 | |||

对策: 1.延长沥水时间; 2.保证热水槽水质及浸泡时间要充足。 | |||

Q029着色气泡

名 称 | 着色气泡 | 起因 | 挤压、阳极氧化、操作 |

英 文 | Bubble(colored) | ||

定义:电解着色中产生的气体或者是搅拌所用的空气, 停留在材料的间隙或拐角里, 覆盖氧化膜层,使着色金属离子不能进入氧化膜孔径内, 形成气泡状着色斑。 | |||

特征:材料的间隙或拐角部, 皮膜局部很薄或者没有,阳极氧化膜表面残留的气泡痕迹, 进行电解着色的话, 不能获得均匀颜色。 | |||

外观: 着色气泡 | |||

发生原因: 吊装角度不当; 入槽速度过快; 铝材的形状不利于排除气体; 消泡袋破损。 | |||

对策: 通过控制下槽斜度; 延长预浸时间; 破损的消泡袋要及时更换。 | |||

2.氧化表面处理制品的外观性能缺陷

氧化表面处理制品的外观性能缺陷主要有封孔不合格、氧化膜厚度不达标、漆膜铅笔硬度不达标、漆膜耐腐蚀性不达标等。一般情况下此类缺陷一旦产出往往是批次报废,损失惨重,必须时时注意防止。

Q029封孔不合格

名 称 | 封孔不合格 | 起因 | 封孔 |

英 文 | Sealing failure | ||

定义:封孔失重不符合GB/T5237.2要求 | |||

特征:封孔质量没有达到预期的效果,现场采用水性笔染点,待干燥后不能被擦掉 | |||

外观:  封孔不合格 | |||

发生原因: 1.封孔时间不足; 2.封孔温度偏低; 3.槽液pH值不在工艺范围; 4.氧化膜厚严重超过指定膜厚。 | |||

对策: 1.延长封孔时间; 2.调整封孔温度; 3.调整槽液参数到工艺范围内; 4.测定氧化膜厚,根据实际膜厚确定封孔时间。 | |||

Q030氧化膜厚度不达标

名 称 | 氧化膜厚度不达标 | 起因 | 阳极氧化 |

英 文 | Oxide film thickness is not up to the standrd | ||

定义:氧化膜厚度不符合要求 | |||

特征:阳极氧化后得到的氧化膜厚度不能达到客户要求如下图一;或严重超过客户要求如下图二,此时虽然客户可以接受,但氧化成本增加不可取;氧化膜厚标准 | |||

外观:  氧化膜厚度不达标 | |||

发生原因: 1.氧化时间计算不准; 2.硅机输出电流与设定不符; 3.扎排松动。 | |||

对策: 1.严格按照计算氧化适宜时间; 2.经常检查氧化硅机电流实际输出值,便于生产及时调整氧化时间; 3.扎排要力度要紧。 | |||

Q031漆膜铅笔硬度不达标

名 称 | 漆膜铅笔硬度不达标 | 起因 | 电泳 |

英 文 | Pencil hardness is not qualified | ||

定义:型材电泳漆膜铅笔硬度<3H | |||

特征:使用刀片划下一部分漆膜,用手研碎呈片状或卷状,漆膜粉化差 | |||

外观: | |||

发生原因: 1.热水槽水温偏低,没有达到工艺要求; 2.固化温度及时间未达到工艺要求下限; 3.热水浸泡时间久,氧化膜封闭; 4.槽液老化; 5.原漆中硬单体和软单体的组合比不符合要求。 | |||

对策: 1.保持热水槽温度在工艺范围内; 2.将固化炉炉温和固化时间调整到工艺范围内; 3.控制热水槽浸泡时间在6分钟左右; 4.更换部分槽液; 5.调整原漆中硬单体和软单体的组合比。 | |||

Q032漆膜耐腐蚀性不合格

名 称 | 漆膜耐腐蚀性不合格 | 起因 | 电泳 |

英 文 | Corrosion resistance is not qualified | ||

定义:漆膜耐腐蚀监测不符合GB/T5237.3要求 | |||

特征: | |||

外观: | |||

发生原因: 1.漆膜厚度没有达到国标要求; 2.热水槽、纯水槽被污染; 3.槽液酸值偏高; | |||

对策: 1.经常检查漆膜厚度,保证漆膜厚度达到国标要求; 2.经常更换热水槽、纯水槽过滤袋,定期检测槽液Ph值,若超工艺范围及时更换部分槽液; 3.单独C塔精致几次,调整酸值在正常工艺范围内。 | |||

3.氧化表面处理制品的尺寸精度

氧化表面处理对制品尺寸的影响较低,此类缺陷较少,往往是从前道工序流入,本道工序影响的主要集中在扎线痕超标、返工壁厚薄两种缺陷上。

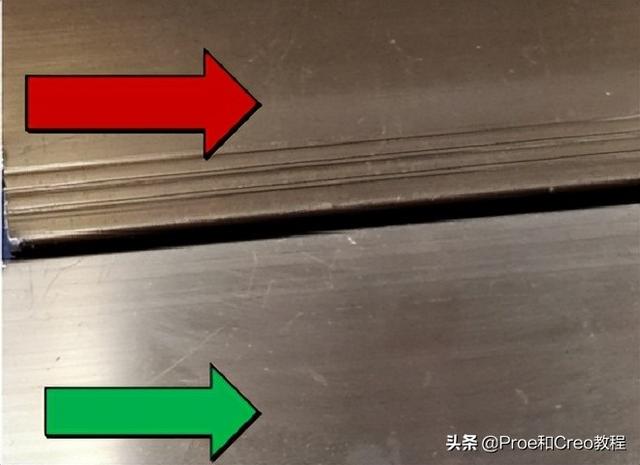

Q033扎线痕超标

名 称 | 扎线痕超标 | 起因 | 操作 |

英 文 | Holding device impression | ||

定义:扎线痕超过图纸要求 | |||

特征:在表面处理时,由于铝材与挂具相接触影响了该部位表面处理而产生的印痕,此痕迹不可避免,但不能超过客户限定长度,否则不合格。 | |||

外观:  扎线痕 | |||

发生原因: 1.上排时导电杆定位不准确; 2.上排扎排松动,导致前处理时型材上下移动错位; 3.扎排角度及下槽角度不足。 4.导电杆规格不符合工艺要求 | |||

对策: 1.上排时确定好导电杆距离,上下扎排要一致,对于有特殊要求的工件采用专用导电杆和夹具; 2.上排时采用铝线扎排要有力度,型材不能有松动,采用夹具上排,要保证型材不能上下滑动; 3.从导电杆底孔扎排,保证两端有足够的角度倾斜,下槽时要求角度大于30°角; 4.导电杆要符合《氧化车间导电杆操作规范》要求,不符合的要及时更换。 | |||

Q034返工壁厚薄

名 称 | 返工壁厚薄 | 起因 | 操作 |

英 文 | Lack of wall thickness | ||

定义:返工后制品壁厚低于客户要求 | |||

特征:往往产生在多次返工制品中,壁厚测量 低于客户要求下限。 | |||

外观: | |||

发生原因: 1.挤压来料尺寸不合格; 2.氧化工序多次返工。 | |||

对策: 1.上排加强来料检测; 2.尽量一次性成功做出成品。 | |||

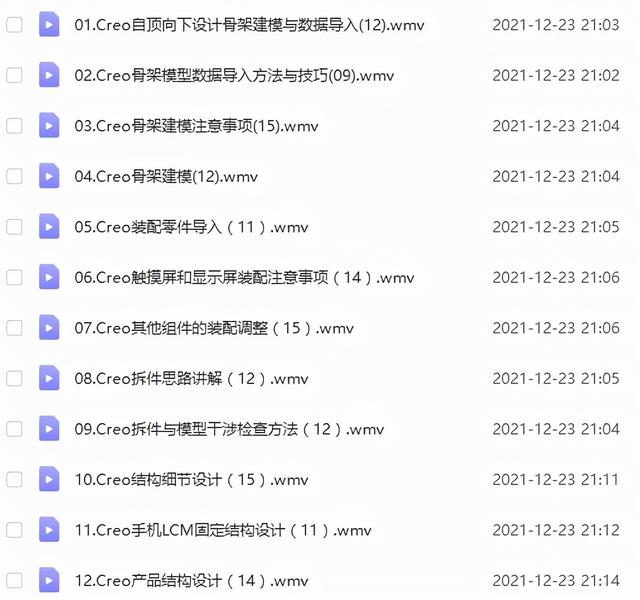

更多教程领取

1.软件全集安装包

Proe和Creo全集安装包

2.Creo软件基础视频教程

软件基础视频教程

3.Creo曲面基础视频教程

4.Creo曲面实战视频教程

曲面实战视频教程

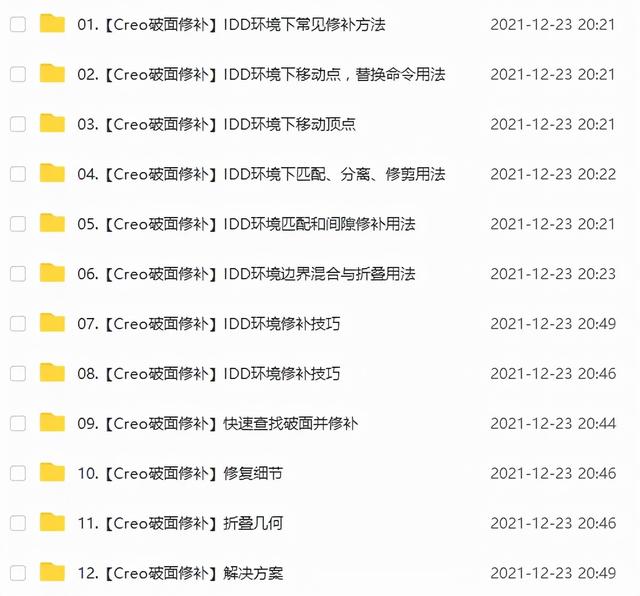

5.Creo破面修补视频教程

破面修补视频教程

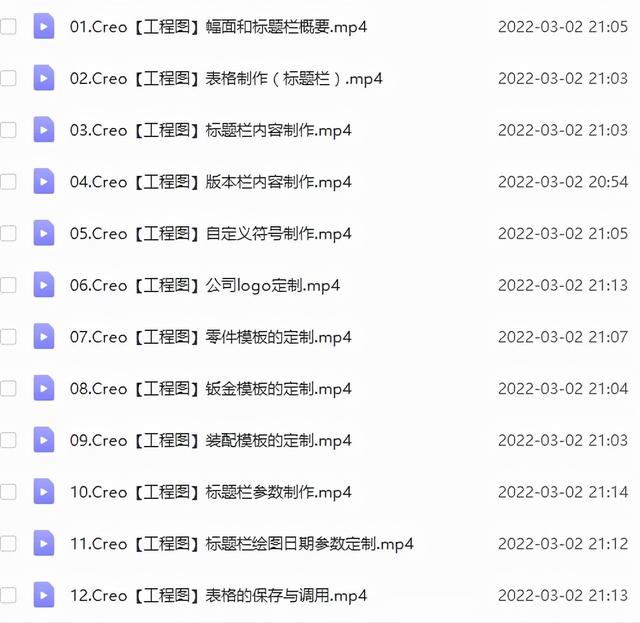

6.Creo工程图视频教程

工程图

7.手机产品结构设计视频教程

手机产品结构设计

8.TWS蓝牙耳机视频教程

相关参考

【氧化联盟】解说铝材阳极氧化挂具4个注意事项一、阳极氧化的零件,如果局部或整个表面上不允许有夹具印时,应留有工艺余量做装卡用。进行阳极氧化的零件,可根据外形、大小分别装挂在通用挂具或专用挂具上。每个夹...

阳极氧化铝合金桥架:阳极氧化铝合金电缆桥架型号种类包括:槽式、梯式、托盘式、大跨距等等,具有外形美观,结构简单,造型独特,载重能力大,重量轻等特点。而铝合金电缆桥架表面经过阳极氧化后,不仅具有抗腐蚀的能...

普通阳极氧化处理(铝合金机箱表面进行拉丝阳极氧化处理究竟好不好?)

...饰面增强了阳极氧化铝。明亮的拉丝饰面就是其中之一。铝合金机箱、汽车装饰板、手机壳、门窗边框等项目都使用亮光拉丝铝材。这些项目需要光饰面,而拉丝阳极氧化铝饰面就是很好的选择。如果您需要定制铝合金机箱,那...

氟碳漆和粉末喷涂的区别(建筑型材铝合金粉末喷涂与阳极氧化的区别和对比)

目前,铝型材的表面处理主要包括阳极氧化、电泳涂层和粉末喷涂。一般来说,完整的阳极氧化过程需要机械预处理、化学预处理、阳极氧化、着色和封闭。 电泳涂装技术与阳极氧化技术大致一致,电泳涂装在阳极氧化...

氧化铝铜主要用在什么机械上(铜能阳极氧化吗?氧化有什么工艺呢?)

...谓铝的阳极氧化是一种电解氧化过程,在该过程中,铝和铝合金的表面通常转化为一层氧化膜,这层氧化膜具有保护性、装饰性以及一些其他的功能特性。从这个定义出发的铝的阳极氧化,只包括生成阳极氧化膜这一部分工艺过...

图1镁合金制作的飞机部件,可以大大减轻机身重量镁(Mg)是地壳中第八丰富的元素,原子序数为12,比铝轻33%,比钛轻60%,比钢轻75%,镁合金其良好的比刚度、比强度、导热性、消震性、可切削加工性、可回收性和电磁屏蔽等...

机械设计材料(机械设计——这是您在设计中常常会用到的材料(实用贴))

...70Mpa,抗腐蚀性和机加工性好,表面处理:1.镀镍;2.阳极氧化HRC42-55(a:阳极本色氧化,厚度8-15u;b:阳极黑色氧化,厚度20-30u;c:硬质阳极氧化,厚度12-20u;d:硬质阳极氧化黑,厚度20-30u)。6063:(以镁、硅为主要合金元素...

...氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)

...行比较;盐雾试验特别适用于检测某些金属、有机、阳极氧化和转化涂层中的不连续性,如小孔和其他缺陷其中1•中性盐霎试验(NSS)适用于(金属和其合金、金属镀层(阳极和阴极)、转化涂层、阳极氧化涂层、金属材料上

...行比较;盐雾试验特别适用于检测某些金属、有机、阳极氧化和转化涂层中的不连续性,如小孔和其他缺陷其中1•中性盐霎试验(NSS)适用于(金属和其合金、金属镀层(阳极和阴极)、转化涂层、阳极氧化涂层、金属材料上