气流分装机原理(连续平压法刨花板生产常见的质量问题分析)

Posted

篇首语:愿你纵踩淤泥,也要心向光明。本文由小常识网(cha138.com)小编为大家整理,主要介绍了气流分装机原理(连续平压法刨花板生产常见的质量问题分析)相关的知识,希望对你有一定的参考价值。

气流分装机原理(连续平压法刨花板生产常见的质量问题分析)

连续平压法刨花板生产常见的质量问题分析

近年来,随着国民经济的持续发展和人民生活水平的不断提高,消费者越来越注重生活品味的追求,促进了定制家具的蓬勃发展,同时也拉动了定制家具上游产业人造板的发展。近年来,作为定制家具的主材,刨花板产品发展迅猛,据中国林产工业协会刨花板专业委员会的数据,2017—2018年间,在建和拟建的刨花板生产线(含2017年已投产的生产线)共55条,其中连续平压生产线34条,占新增生产线的62%。定制家具产业的快速发展,对板材质量的要求也越来越高。虽然连续平压生产技术和工艺都比较先进,但是在实际生产中仍然会出现表面大刨花、表面花斑、板面裂纹、变形、凹坑、分层鼓泡等缺陷,笔者根据实际生产中积累的经验,分析其常见质量缺陷产生的原因,并提出相应的解决办法。

1 表面大刨花

连续平压生产的刨花板,常见的表面大刨花现象主要有以下几种。

1.1 边部两端头露大刨花

1)边部上表面两端漏大刨花。产生这种缺陷的主

要原因是铺装机侧墙板与底部成型带安装的倾角过大。一般情况下,铺装机侧墙板与成型皮带的角度为90º,当铺装侧墙板倾角过大,侧墙上部宽度大于底部宽度时,会出现边部的物料塌陷情况,导致上表层料边部无法完整地覆盖住边部芯层料,造成砂光后上板面边部露大刨花,这种情况需要检查并调整好铺装机侧墙角度予以解决。

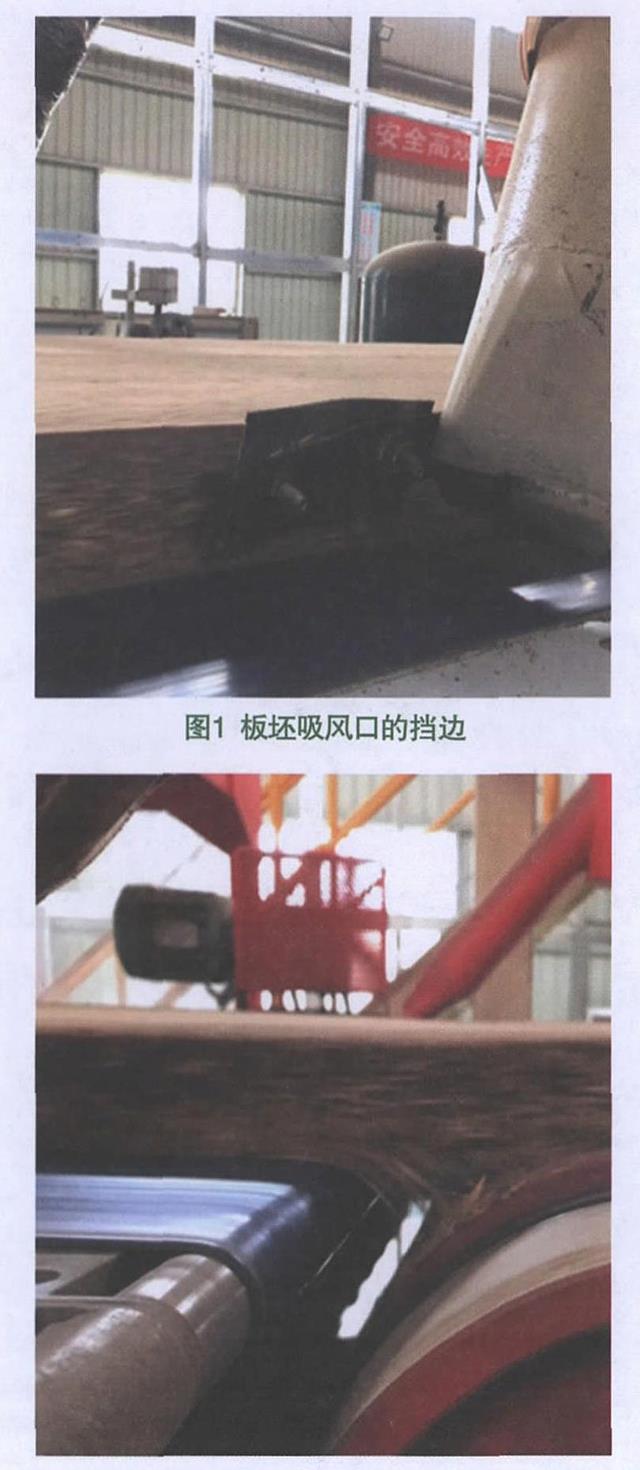

2)边部下板面的两端漏大刨花。造成这种情况的原因主要有两个,一是铺装成型后的板坯边部修边、清扫过程中风速过大,在吸走边部散落物料时也吸走了一部分表层料,造成板坯底部被“掏空”,砂光后露出大刨花。主要解决办法是调整好合适的修边风速,同时在吸风口制作一个挡边,挡住一部分吸向板坯方向的风力,如图1。另外一个原因是成型皮带、传输皮带以及压机钢带的接缝处物料脱落,这种情况在成型鼻子皮带与传输皮带接缝处尤为明显,如图2。主要是铺装后的板坯经预压机压缩后会向两边延展,边部板坯密度会略低于中间区域,强度较低,再加上此接缝处一般都有一个废板坯回收气力输送系统,因负压作用在此处形成紊流,部分物料在负压作用下掉落,一部分比较细小和较大的刨花因为风力和自身重力作用很顺利被风力带走,但是还有一部分细碎的物料还未及时掉落就被卷入板坯下表面而送入连续压机,砂光后在下板面两侧露出大刨花。造成这种缺陷主要有3个原因,应根据产生原因采取相应办法解决。一是铺装机边部铺装效果不好,造成边部板坯面密度低,板坯两边出现“塌边”,调整铺装机使边部面密度达到工艺要求即可解决;二是成型线鼻子皮带与中间传输皮带,以及传输皮带与压机钢带3者之间的间隙不合适,需适当调整这3者的接缝间隙。三是成型鼻子皮带与传输皮带接缝处风力产生的负压太大,将废板坯回收气力输送系统换成变频控制,正常生产中风机可以低频运行或者停止,籍此既可减轻此接缝处的负压干扰又可以达到节能效果。

图2 皮带接缝处物料脱落

3)边部上下板面的两端同时露大刨花。一般情况下,这类缺陷比较少见,主要是因为成型皮带跑偏后纠偏频繁且纠偏距离过大,使边部表层料缺料。正常情况下,此种缺陷可以通过大板修边或锯切定尺的方式裁切掉,不会影响最终产品的外观质量。通过调整成型皮带的偏移量,使皮带横向偏移量控制在5 mm为宜。

1.2 板面出现无规律的零星大刨花

1)表层料中混入了芯层大刨花。

当表层料中混入大刨花后,在铺装过程中易被直接铺装到表层或次表层,砂光后露出大刨花。一般表层料中的大刨花来源于以下几个方面。

(1)刨花分级筛的筛网出现破洞或者筛网边部密封损坏,尤其是芯层筛网破损后,有芯层刨花直接进入到表层料中,此时需要检查刨花分级筛的筛网,更换或修复有破损的筛网,筛网片四周和检查门的密封条要定期更换。

(2)铺装线边料回收过程中芯层料进入到表层料中。一般情况下,3层或4层结构的铺装机,铺装后的表、芯层边部余料会分别回收到施胶后的表、芯层计量料仓或运输皮带上,以避免重复施胶,在此过程中部分芯层料混入到表层料回收系统中,生产过程中要勤加巡检铺装边料回收系统,防止芯层料在回收时混进表层。

(3)钻石辊铺装机的钻石辊间隙调整不合适。此时会有部分大刨花铺到了板坯表层或者次表层,砂光后漏出大刨花,只要调整好表层铺装机的钻石辊间隙,让大刨花铺到接近芯层或者通过钻石辊床尾部排废通道排出即可。

(4)气流铺装机风栅后面的垂直震动筛网有破洞,没有起到阻挡大刨花的作用,或者是垂直震动筛网底部与下方的水平筛网间隙太大,大刨花从此缝隙中逸出落在板坯表面上。检查并更换合适的筛网,调整好水平和垂直震动筛网的间距,让大刨花通过底部的钻石辊床或水平震动筛网排出。

图4 塞刀产生的不规则刨花

2)原料制备中不规则的刨花所致。

正常的刨花制备过程中,我们需要的是扁平薄片状的刨花。但是因为树种、原料含水率以及原料搭配、刨花在后续加工、运输过程中出现变形和扭曲,产生了不规则的刨花,这类刨花虽然被铺装到板坯芯层,但是由于变形的原因极易冲破板坯表层,经过热压后露在产品表面。一般有如下3种情况:

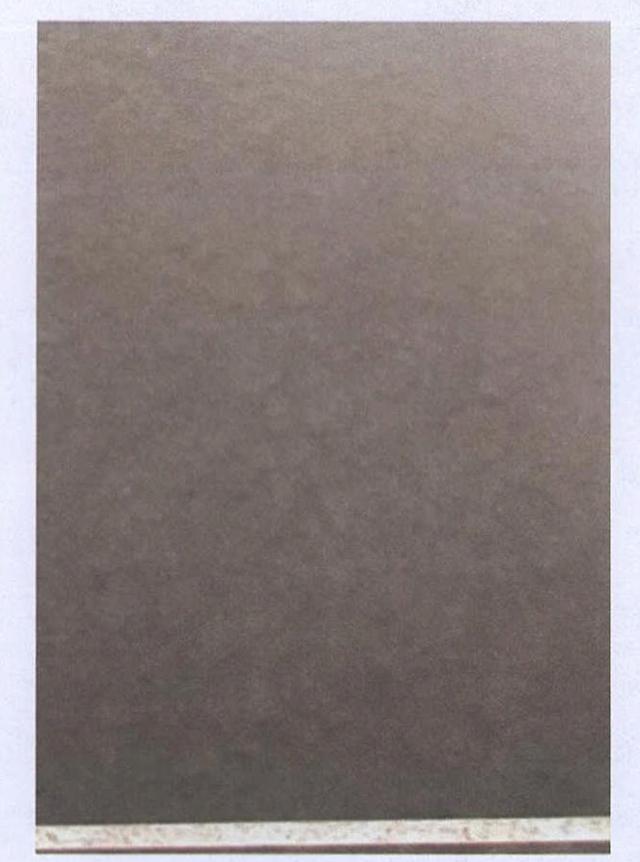

(1)收购原料过程中有过多的卷曲状刨花。在刨花板制造过程中,一般会使用部分回收料作为原料的补充,比如用锯末或成品刨花来补充表层料是比较常见的。如果原料中有部分卷曲状或圆筒状的刨花,如图3,一方面这类刨花会保持弹性,造成铺装后出现“探头”现象,刺破板坯表层,造成砂光后板面露大刨花;另一方面这种刨花在拌胶时刨花两表面不容易均匀施胶,造成热压后影响内结合强度。所以在原料收购过程中要严格把关,控制这类刨花的收购。

(2)在刨花制备过程中,木材搭配不合理,不同树种、不同含水率的木材混合加工或刀环磨损严重未及时更换时,出现“塞刀”现象,如图4,造成刨花弯折呈“V”型或“L”型。这类刨花在铺装后也容易穿破板坯表层,造成板面露大刨花。因此,在刨花制备过程中,要材种相近、含水率相同的木材一起加工,同时要及时更换磨损的刀环,这样才能将刨花形态控制得更均匀一致,从而也避免“塞刀”产生的不规则刨花。

(3)刨花原料中薄而长的刨花(厚度小于0.3 mm、长度大于40 mm)在传输、拌胶以及铺装过程中易被破坏并发生弯折,但由于木材纤维具有一定的柔韧性,此时的刨花并未被完全折断,仍连在一起形成“L”型,这类刨花在铺装时虽然落在板坯芯层,但是“L”的另一边会伸向板坯表面,经砂光后形成大刨花 。解决这个问题首先要从刨花制备工序入手,控制好刨片机刀环的伸刀量;其次在刨花筛选分级过程中配置好适当的筛网,将这类刨花筛选出来;然后在铺装系统芯层与上表层之间中增加一个重压辊,适当施加一点压力将这种刨花压倒平整后再铺上表层料,这样效果会更好。

1.3 板表面成片露出大刨花

砂光后板面上出现成片裸露的大刨花,这类缺陷主要由于以下几个方面引起的。

1)铺装时表、芯层料搭配比例或上、下表层料分配比例不当,造成表层料太薄不能完全遮盖芯层料而露出大刨花。可以通过调整铺装表、芯层刨花量比例和上、下表层刨花量比例来解决。以生产厚度18 mm板为例,正常情况下表芯层料的设定比例为40∶60,且上、下表层刨花的比例为52∶48。另外,成品板厚度越薄所需的表层料应相对越多。

2)铺装不平整,板坯横向密度偏差大。当出现这种情况时,可以明显看出板坯在进入预压机之前表面出现凹凸起伏或波浪,经过砂光后出现大刨花。此时需要检查并调整铺装机,比如气流铺装机风栅堵料造成铺装箱内部气流场紊乱;机械铺装头卡料、粘挂会造成某一个区域铺料不均衡等都会影响铺装效果。此外,需要控制好板的密度偏差,一般情况下,成品板横向密度偏差不超过+5%,纵向密度偏差控制不超过+3%为宜。

3)素板厚度控制不均匀。当素板横向厚度控制不均,厚度极差偏大或者厚度偏斜超过控制要求时,虽然素板表面看不到大刨花,但是经过定厚砂光机出来后就会出现大刨花,通过将素板厚度控制在公差要求范围内就可以解决。

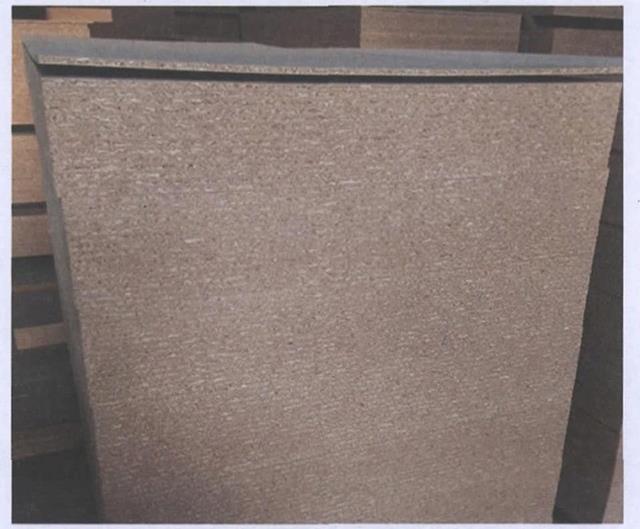

图5 板面花斑

2 板面花斑

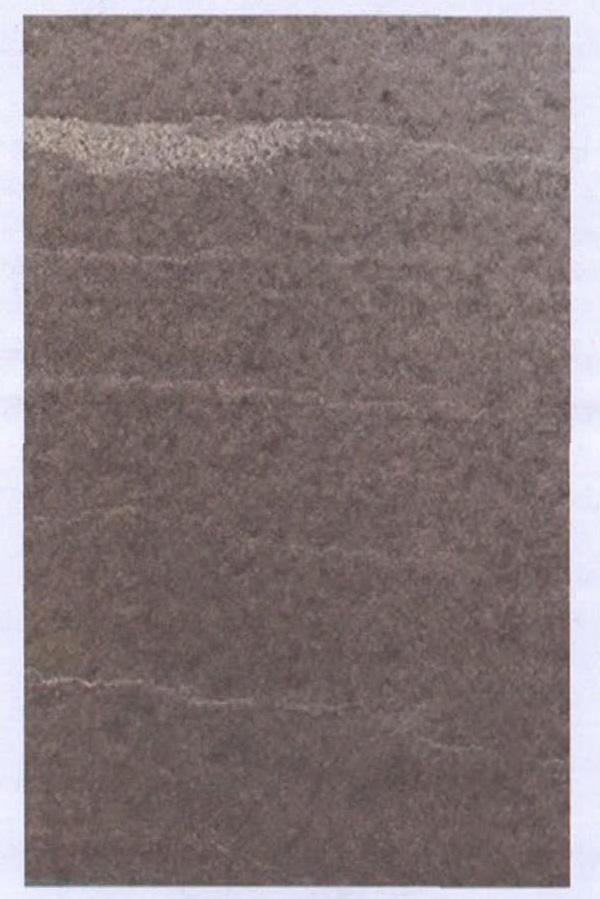

板面花斑一般是指素板或者砂光后成品板表面存在颜色不一的云朵状或雨滴状的斑块,严重的花斑会有明显的手感,如图5。出现花斑一般由以下几个方面引起。

2.1 木质原料中杂质过多

原料中的杂质过多,如泥沙、树皮、腐朽材等含量高,这部分原料在刨花制备过程中生成非常细小的粉末,拌胶时这类粉末很难被均匀施胶,铺装在板坯表面极易脱落并形成花斑。所以在原料收购过程中应控制好原料的质量,木质原料储存期不宜超过3个月,同时原料使用时确保先进先出,有条件的企业可以考虑使用剥皮的原料。另外,在刨花制备和分选过程中,通过刨片机进料口的震动筛网或者刨花分级筛将这部分粉末原料分离出来。

2.2 原料搭配不合理

当原料搭配不当,使用原料比较掺杂时也容易在板面形成花斑。当表层铺装选用气流铺装机时尤为明显,气流铺装机比较适用于单一树种的原料,当使用两种以上树种的原料,且两种树种原料的容重、色度相差较大时板坯表面容易出现花斑 。所以在原料使用上尽量选用储存期相同,材种、容重和色度相近的原料搭配使用。

2.3 拌胶不匀

拌胶不均匀或者胶料不足时也容易出现花斑,在正常生产中一般通过拌胶机电流来控制出料闸板开度,以达到控制物料在拌胶机内的搅拌时间实现均匀拌胶。以德国DIEFFENBACHER公司生产的拌胶机为例,一般设定拌胶机工作电流为额定电流的70%左右。同时,要保证拌胶机前后物料量的匀速匹配,使物料在拌胶机内保持充盈状态,不可忽大忽小。

2.4 失效或者陈旧刨花团

拌胶后的刨花在运输和铺装等过程中,部分细小的刨花会随着冲击产生的气流四处飞扬,并粘附在料仓内壁或横梁上,随着时间的增加,累积到一定程度后会掉入到料仓内或铺装线上。因为这部分刨花长时间裸露,胶料已经慢慢失效,在板坯传输过程中易从运输带接缝处脱落形成板面花斑。因此需要在皮带和料仓落料口处使用吸风管或者清扫毛刷及时清理这部分细刨花,同时在料仓仓壁上安装震动电机,防止物料长时间粘结堆积。

2.5 气流铺装机故障

当表层铺装采用气流铺装或者机械+气流铺装工艺时极易出现类这种缺陷。当气流铺装机头部吹向风栅的正压风与尾部用以平衡的负压风失衡;或者铺装机内物料发生变化,如原料的含水率、容重变化时,铺装箱内的气流场发生了变化,出现紊流或漩涡在板面上形成花斑。因此要调整好气流铺装机内部气流场的风压,同时严格按照工艺配比搭配原材料,控制含水率的波动。

2.6 板坯增湿喷雾装置设置不合适

一般情况下,刨花板生产过程中都会使用板坯增湿装置以提高板坯表层的含水率,一方面水分汽化后可以帮助加速传热,提高生产线速度,改善成品表面密度峰值和部分力学指标;一方面板坯表面增湿会增加板坯表面细刨花的附着力,尤其是板坯下表面。当喷雾增湿装置离板坯上表面太近、喷水量太大或雾化不均匀时会直接破坏板坯表面的结构,易在板坯表面形成花斑;另外,喷水量过小,板坯下表面与传输皮带之间的摩擦力变小,下表层的细刨花在传输过程中移动,也会形成花斑。所以生产过程中要注意观察素板外观质量,调节好板坯增湿喷雾装置的距离和喷水量。

3 板面裂纹

板面裂纹多出现在热压段和预压段,一般垂直于连续压机运行的方向,且产生在下板面居多,如图6。其产生一般有以下几个原因。

图6 板面裂纹

.1 胶水初黏性差或施胶量不足

当胶水初黏性差或施胶量不足,刨花之间的粘接力很弱,板坯的强度较低,容易在传输过程中拉裂板坯或者表层料粘接不牢在传输带接缝处大量脱落,造成板面裂纹。解决办法是根据原材料的特性调整胶水的黏度和施胶量大小,以杨木小径材为主的原材料生产刨花板时,表层用胶水的黏度在35~45 s(涂-4杯)之间,施胶量在11%左右。

3.2 预压机压力不合适

当预压机压力不足时,板坯输送强度不够,在传输过程中被拉裂,造成板面裂纹;预压机施加的压力过大,会直接破坏板坯结构产生裂纹。一般情况下,经过预压机压缩后的板坯厚度约为热压后素板厚度的2倍为宜,此时的压力应是预压机的合适压力;或者在板坯进入连续压机前通过废板坯回收落料处观察掉落到回收料斗的板坯长度,当预压后的板坯在成型皮带上悬空长度大于250 mm以上才断掉时,说明板坯的输送强度可以达到连续压机进料生产的条件。

3.3 传输带速度匹配不合适

压机钢带、中间传输皮带以及预压机成型皮带之间的速度匹配不合适,产生板坯拉裂。一般生产中压机和预压机以及铺装线都有一个速度差,生产同一种规格板材时,在高速运行和低速运行情况下,其传动比是不一样的,所以如果压机加速必须适当调整速度比,以保证前后工序速度匹配 。

4 板面凹坑

板面出现凹坑,一般出现在热压工序及后工段,因为连续平压法刨花板预固化层都比较薄,单面砂光余量只有0.2 mm,甚至更少,一旦板面出现凹坑砂光机很难消除掉,直接影响后期的饰面加工,常见的凹坑产生因素如下。

4.1 钢带损伤或者粘附异物

连续压机的钢带如印刷机的印版,其出现问题后将直接对板面造成影响。当钢带内进入异物则钢带会向外凸起并在素板表面留下凹坑;或者钢带外表面粘附胶团或刨花团时也会在素板表面压出凹坑,所以在生产过程中要勤检查钢带,发现问题及时处理。

4.2 堆垛时板垛板间进入了碎屑

一种情况是发生在素板养生时,素板边部的刨花颗粒掉进堆垛的板间,刨花颗粒受压后在板表面留下凹坑;另一情况发生在规格锯后,书本垛上残留的锯屑在叠板时进入到堆垛的板间,受压后在板面留下凹坑。解决的办法是在压机出口将素板进行修边,先修掉边部一部分松软的部分,避免碎屑脱落带入后工序,同时在素板进入凉板架之前使用毛刷清扫掉板面和板边的残渣。另外,检查规格锯锯罩吸尘装置的密封,保证锯屑被顺利吸走,不残留在板面上,为了安全起见,建议在板垛进入叠板堆垛台之前增加一道板面和板边清洁工序。

4.3 砂头或砂带背部粘异物

砂光机生产时,若砂带背面或砂光头上粘附异物,板面上也会留下有规律的凹坑。所以在砂光生产过程中要多对板面进行监视检查,发现问题及时解决。

5 翘曲变形

刨花板翘曲变形主要表现在其向一面(上表面或下表面)弯曲,比较严重的可以通过目视检测就能看到,如图7。一般可以通过检测板的翘曲度来进行判定,影响刨花板翘曲变形的因素主要有以下几种。

图7 板翘曲变形

5.1 铺装上下表层料量差异太大

在刨花板生产过程中,上表层的细料直接铺在芯层的中大刨花上,不可避免地造成一部分表层细料在铺装过程中向芯层渗透,为了解决上表层细料渗透问题,铺装时上表层物料比例会比下表层略高。如果在铺装时上下表层物料分配比例偏差太大,则会造成成品两表层一面厚,一面薄,板材的断面结构不对称,造成板材向表层料较厚的一面弯曲。以厚度18 mm刨花板为例,铺装时上表层物料与下表层物料差异以不超过10%为宜。

5.2 板内密度偏差大

板内密度偏差较大时也会造成刨花板变形,通过实验室对成品板材进行密度检测,分别检测横向和纵向密度偏差进行分析,根据检测结果调整铺装机进行解决。根据经验,板内密度偏差控制在4%以内可以有效地改善板材的翘曲变形。

5.3 堆垛高度和养生时间不合适

在素板养生时,堆垛的高度不宜过高,尤其在使用卫星小车中转的仓储系统时,因为要留出小车进出的空间,板垛的重量都集中在储存区的托梁上,如图8。

图8 素板养生

如果素板堆垛较高,因为自重的原因板材被压弯,板材厚度越薄则堆垛的高度应越低,所以要结合板材类型和仓储条件控制适当的堆垛高度。另外,素板养生时间也对板材翘曲变形有影响,素板养生期间一方面使板材与空气充分接触,平衡板材与外界的湿度;一方面使板材的内应力进行释放,如果养生时间过短,板材的内应力没有得到充分释放,在砂光锯切后板材也会产生应力变形。

6 分层、鼓泡、鼓包

6.1 分层、鼓泡

一般情况下刨花板分层出现在芯层,鼓泡出现在表芯层结合的部位,板材分层、鼓泡一般有以下几个原因。

1)刨花含水率控制不合理。刨花含水率过高,热压过程中板内蒸汽压力大于胶合力时,产生分层或者直接鼓泡;刨花含水率比较低,不能形成有效的含水率传递梯度,导致传热过慢,板坯芯层的胶料没有达到固化温度产生鼓泡分层 。一般情况下干燥后的刨花含水率控制在2%±0.5%,施胶后的表层刨花含水率控制在10%±2%,芯层刨花含水率控制在6%±1.5%为宜。

2)刨花形态不好。刨片机产出的刨花太碎则不利于含水率传递,同时也阻碍了排气通道;刨花太厚干燥时不透彻,会造成含水率不均衡,这些都会引起产品分层、鼓泡。通常情况下刨花形态主要通过刨花制备环节进行控制,通过调整刀环伸刀量、刀门间隙以及叶轮转速等保证合格刨花的比例要在70%以上,刨花的平均厚度在0.7~1.0 mm之间。

3)热压工艺参数设定不合适。热压温度、热压压力曲线、生产线速度(热压时间)等工艺参数设置不当都会导致分层、鼓泡。这3者是相互关联、相互制约的。另外,胶水的性能(固化时间)对热压工艺参数设定影响最大,因此需要根据胶水检测数据并结合原材料的特性来设定合适的热压工艺参数。

6.2 鼓包

素板产生鼓包,一般是在铺装过程中进入了胶团、刨花团或者在铺装出口到压机入口段有粉尘团等杂物掉落在板坯上并进入压机。因此在铺装过程中要严格防止结团刨花和外物落入板坯。

随着定制家具的高速发展,工业化“柔性”家具制造已经蔚然成风,对家具制造用板材的质量要求只会越来越高。连续压机生产线一直以来都是以优质产品领跑市场,随着新增产能的陆续释放,未来的市场竞争会进入一个新常态。对于刨花板生产企业来说,只有不断创新,不断地提升产品质量,为客户提供优质产品和服务,才能在在未来的竞争中立于不败之地。

相关参考

下表列出了广东省刨花板生产线在省内的分布情况。广东省韶关地区刨花板产能占全省刨花板产能的近1/3,而且韶关地区生产线无论是在产生产线,还是新建生产线,都是先进的连续平压刨花板生产线,产业升级已经完成。其次...

淀粉气流干燥的原理(红薯淀粉加工的详细流程解说,还有设备出粉率、脱水率等问题分析)

自动化淀粉加工是多工段同时启动,由不同的淀粉设备搭配起来形成流水线,一条龙式生产,按顺序共同完成从清洗-粉碎过滤-除砂除泥-浓缩精制-脱水-烘干的所有工作。今天固德威小编着重讲解每个工段的性质、重要性及工艺...

淀粉气流干燥的原理(红薯淀粉加工的详细流程解说,还有设备出粉率、脱水率等问题分析)

自动化淀粉加工是多工段同时启动,由不同的淀粉设备搭配起来形成流水线,一条龙式生产,按顺序共同完成从清洗-粉碎过滤-除砂除泥-浓缩精制-脱水-烘干的所有工作。今天固德威小编着重讲解每个工段的性质、重要性及工艺...

灌装机的工作原理灌装机的工作原理:灌装机主要是包装机中的一小类产品,从对物料的包装角度可分为液体灌装机、膏体灌装机、粉剂灌装机、颗粒灌装机;从生产的自动化程度来讲分为半自动灌装机和全自动灌装生产线。为...

灌装机的工作原理灌装机的工作原理:灌装机主要是包装机中的一小类产品,从对物料的包装角度可分为液体灌装机、膏体灌装机、粉剂灌装机、颗粒灌装机;从生产的自动化程度来讲分为半自动灌装机和全自动灌装生产线。为...

深拉型真空包装机(决定连续拉伸真空包装机多少钱一台的因素有哪些?)

...场需求的增大,会采用具有全自动功能的连续拉伸真空包装机来对食品进行包装,那么连续拉伸真空包装机生产厂家众多,到底连续拉伸真空包装机多少钱一台合适呢?今天就来带您一起具体分析一下。 一、决定连续拉伸真空...

深拉型真空包装机(决定连续拉伸真空包装机多少钱一台的因素有哪些?)

...场需求的增大,会采用具有全自动功能的连续拉伸真空包装机来对食品进行包装,那么连续拉伸真空包装机生产厂家众多,到底连续拉伸真空包装机多少钱一台合适呢?今天就来带您一起具体分析一下。 一、决定连续拉伸真空...

什么是干燥?气流干燥,沸腾干燥,喷雾干燥和冷冻干燥的原理和特点?干燥常指借热能使物料中水分(或溶剂)气化,并由惰性气体带走所生成的蒸气的过程,气流干燥是指利用高速热气流将物料在流态化输送过程中进行干燥的...

液体灌装机分为哪几类?因为采用机械化灌装不仅可以提高劳动生产率,减少产品的损失,保证包装质量,而且可以减少生产环境与被装物料的相互污染。因此,现代化酒水生产行业一般都采用机械化灌装机。灌装机知识分类:...

液体灌装机分为哪几类?因为采用机械化灌装不仅可以提高劳动生产率,减少产品的损失,保证包装质量,而且可以减少生产环境与被装物料的相互污染。因此,现代化酒水生产行业一般都采用机械化灌装机。灌装机知识分类:...