模具中凸模与凹模的大小关系(一种全新的计算凸模与凹模刃口尺寸方法)

Posted

篇首语:你必须非常努力,才能看起来毫不费力。本文由小常识网(cha138.com)小编为大家整理,主要介绍了模具中凸模与凹模的大小关系(一种全新的计算凸模与凹模刃口尺寸方法)相关的知识,希望对你有一定的参考价值。

模具中凸模与凹模的大小关系(一种全新的计算凸模与凹模刃口尺寸方法)

凸模和凹模的刃口尺寸和公差,直接影响冲裁件的尺寸精度。模具的合理间隙值也靠凸、凹模刃口尺寸及其公差来保证。因此,计算凸、凹模刃口尺寸和公差,是冲裁模设计中的一项重要工作。但我们要认识到,冷冲模加工中,线切割加工已经非常普及,一般快走丝线切割的经济精度,达到在500 mm范围内,误差为 0.015 mm,慢走丝线切割的加工精度最高能到达0.001 mm。因此虽然线切割加工是配合加工,但加工后的凸模或凹模可以互换。

1. 分析零件图。主要检查零件图尺寸的完整性,是否有错误,并分析出零件的主要尺寸,确定零件的尺寸精度等级,断面要求,平直度要求。

2. 对于零件的圆角,过渡圆弧等次要尺寸,不需要进行计算,这些尺寸的磨损量,只要跟随主要尺寸进行偏移即可。

3. 确定加工内容是落料还是冲孔。落料时以凹模尺寸为基准,即先确定凹模尺寸。考虑到凹模尺寸在使用过程中因磨损而增大,故落料件的基本尺寸应取工件尺寸公差范围内的较小尺寸,而落料凸模的基本尺寸,则按凹模基本尺寸减最小初始间隙。冲孔时以凸模尺寸为基准,即先确定凸模尺寸。考虑到凸模尺寸在使用过程中因磨损而减小,故冲孔件的基本尺寸应取工件尺寸公差范围内的较大尺寸,而冲孔凹模的基本尺寸,则按凸模基本尺寸加最小初始间隙。

4. 确定零件主要尺寸磨损后的变化趋势。尺寸磨损后的变化趋势可以分成三类:尺寸随磨损变大;尺寸随磨损变小;尺寸磨损后不变。判断的方法是,假想向入体方向平移一段距离,将平移的曲线与原来的曲线比较:增大了,表示这个尺寸为磨损后变大;减少了,表示这个尺寸为磨损后变小;没有变化,表示这个尺寸为磨损后不变。

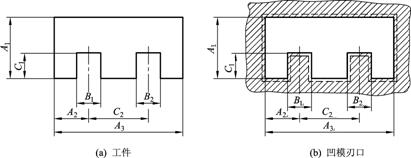

山形零件如图3-14(a)所示。这是一个典型的落料件,以凹模为基准。假想向入体方向平移一段距离如图3-14(b)所示,比较实线(凹模刃口尺寸)与虚线(凹模磨损后的尺寸),我们就可以得出:凹模磨损后尺寸变大的尺寸为A1、A2、A3;凹模磨损后尺寸变小的尺寸为B1、B2、B3;凹模磨损后尺寸不变的尺寸为C1、C2。

图3-14 山形零件

(a)工件 (b)凸模刃口

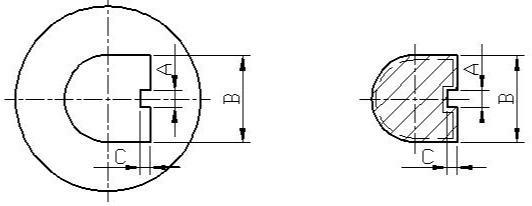

图3-15 垫片零件

垫片零件如图3-15(a)所示,要在中间部位冲出一个异形孔。这是一个冲孔件,以凸模为基准件,假想向入体方向平移一段距离如图3-15(b)所示,比较实线(凹模刃口尺寸)与虚线(凹模磨损后的尺寸),我们就可以得出:凹模磨损后尺寸变大的尺寸为A;凹模磨损后尺寸变小的尺寸为B;凹模磨损后尺寸不变的尺寸为C。

5. 标注出工件主要尺寸的公差。根据国家标准GB/T1804-2000,未注公差尺寸的公差等级规定为IT12至IT18。但冲压行业习惯,未标公差的尺寸按精度等级IT14查标准公差表,对于孔、孔深、槽宽、及槽长尺寸按单向(+)进行标注,对于轴类尺寸按单向(-)进行标注,其余均用双向正负偏差(±)标注。

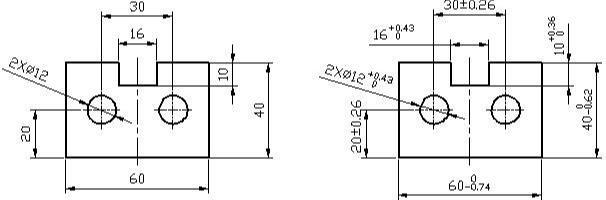

联接板零件如图3-16(a)所示,全部尺寸为未标公差,按IT14查标准公差表。尺寸60标准公差为0.74 mm;尺寸40标准公差为0.62 mm;尺寸30、20标准公差为0.52 mm;尺寸16、12标准公差为0.43 mm;尺寸10标准公差为0.36 mm。尺寸60、40为外形尺寸按单向(-)进行标注。尺寸16为槽宽、尺寸10为槽深、尺寸12为孔径按单向(+)进行标注。其余尺寸30为孔距、尺寸20为孔边距按双向正负偏差(±)标注。标注结果如图3-16(b)所示。

(a) (b)

图3-16 联接板零件

6. 计算主要尺寸刃口尺寸。

凸凹模刃口尺寸按下例公式计算。

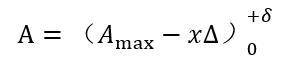

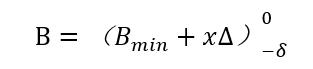

(1)磨损后增大的尺寸计算公式

公式3-2

(2)磨损后变小的尺寸计算公式:

公式3-3

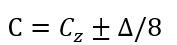

(3)磨损后尺寸基本不变的计算公式

公式3-3

式中:A磨损后增大的尺寸、B磨损后变小的尺寸、C磨损后不变的尺寸。;Amax为工件的最大极限尺寸,mm;Bmin为工件的最小极限尺寸,mm;CZ为工件的中间尺寸,mm;x为磨损系数,按冲裁件的公差等级选取。当冲裁件公差在IT10以上时,x=1.0;当冲裁件公差在IT13~IT11时,x=0.75;当冲裁件公差在IT14以下时,x=0.5;Δ为尺寸公差,mm;δ为制造偏差,mm,通常取δ=1/3~1/4Δ。

对于复杂的工件,在工程图上刃口尺寸可以不标注公差值,只需要在技术要求中注明,刃口尺寸的制造公差等级。刃口尺寸的公差等级一般工件精度高二到三级的精度。考虑到凹模比凸模加工稍难,凹模比凸模低一级。但通常刃口尺寸的公差等级为IT6~IT9。

从以上计算公式中我们可以总结出一条快速的计算方法。对于精度等级为IT14的尺寸和磨损后尺寸基本不变的尺寸,刃口尺寸就是尺寸的中间值。

7. 查表确定冲裁间隙。

8. 冲裁间隙在零件图上的表达。计算后的凸、凹模刃口尺寸与冲裁间隙,在工程图上表达方式有两种:分开加工和配作加工。

(1)分开加工是将计算出来的尺寸标注在基准件上,然后将冲裁间隙计算到非基准件上,二者用公差保证合理的冲裁间隙。例如冲孔,基准件为凸模,采用计算的刃口尺寸,将计算的刃口尺寸加冲裁间隙得到凹模尺寸;落料,基准件为凹模,采用计算的刃口尺寸,将计算的刃口尺寸加冲裁间隙得到凸模尺寸。采用这种表达方式,要满足以下条件:

|δT|+|δA|+ Zmin≤Zmax (3-5)

或写成;

|δT|+|δA|≤(Zmax-Zmin) (3-6)

式中:δT、δA—凸、凹模的制造公差,可查表3-4。

Zmax、Zmin——最大冲裁间隙、最小冲裁间隙

如果不满足上式,当稍不满足时,可适当调整δT、δA值以满足上述条件,这时,可取δT≤0.4(Zmax-Zmin)、δA≤0.6(Zmax-Zmin),如果相差很大,则应采用配合加工法。

这种方法对凸凹模的制造精度要求高,因此只用于圆形等简单形状的工件上。

(2) 配作加工是将计算出来的尺寸标注在基准件上,非基准件上的尺寸与基准件一样,并在技术要求中注明配作的冲裁间隙。对于落料工序,在凸模工程图的技术要求中注明“凸模刃口尺寸按凹模刃口实际尺寸配作,保证双面最小间隙Zmin~Zmax”。对于冲孔工序,在凹模工程图的技术要求中注明 “凹模刃口尺寸按凸模刃口实际尺寸配作,保证双面最小间隙Zmin~Zmax”。这种方法对凸凹模的制造精度要求不高,因此对于形状复杂的工件,通常采用这种方法。

相关参考