模具不粘涂料(如何预防粘模缺陷?这2个模流案例值得参考)

Posted

篇首语:好汉做事干到底,好马登程跑到头。本文由小常识网(cha138.com)小编为大家整理,主要介绍了模具不粘涂料(如何预防粘模缺陷?这2个模流案例值得参考)相关的知识,希望对你有一定的参考价值。

模具不粘涂料(如何预防粘模缺陷?这2个模流案例值得参考)

近两年,随着压铸行业的发展,压铸模拟仿真技术(俗称模流分析)逐渐被普遍接受并应用,其实际作用也在使用过程中日益凸显:帮助企业优化设计,改善工艺等从而节省成本。本文将从一种常见的由模具缺陷引发的产品缺陷——粘模(烧结)出发,利用模拟软件提前针对缺陷区域做好应对策略。

在压铸生产过程中,粘模(烧结)属于非常常见的缺陷,通常表现为铸件表面不够光滑,甚至出现多肉现象;对应模具部位也不光滑,表面有铝液附着的情况。随着模具生产模次的增加,粘模缺陷会变得越来越严重。

粘模产生的主要原因有三点:

1 在压铸生产过程中,模具和铝合金在部分区域由于各种原因发生了粘连甚至是焊合(微观组织之间相互结合)的情况;

2 在开模顶出阶段,铝合金未完全凝固到位导致强度不足,最终顶出时部分金属液依旧附着在模具表面;

3 模具部分区域由于各种原因导致的拉伤现象,金属液与模具粘合反应的机会加大,导致模具表面出现粘模现象。

深入分析缺陷生成的三种原因可以对应更多成因,其中包括:模具表面质量、生产时的温度、合金成分、喷涂等等。在诸多成因中,生产时的温度(包括模具温度及产品温度),可以提前通过智铸超云平台进行模拟,预测缺陷可能产生的部位,从而有针对性地优化产品结构或者提前做好缺陷产生时的应对策略,以提高生产时的效率和良品率。

案例分析

下面主要以一款产品为例,从实际生产的样件出发,通过智铸超云模拟找到产品缺陷的成因,借鉴到其他新产品开发时的缺陷预测中,达到提前预防的效果。

第一款产品的实际生产过程中,在部分区域出现了表面不光滑的现象,且随着生产模次的增加出现了缺陷更加严重的趋势。如图1红色圈内及图2两个大圆孔侧壁区域所示。

图1、产品粘模现象1(产品1)

图2、产品粘模现象2(产品1)

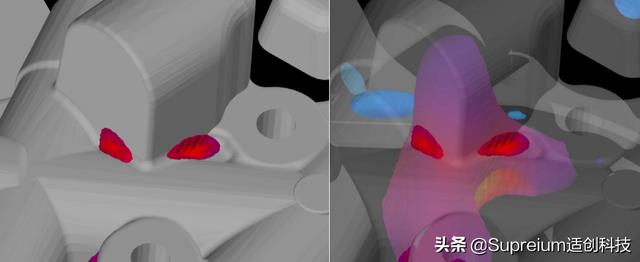

通过模拟,我们可以发现这两处区域存在比较明显的热节风险:图3所示的红色高亮区域是与图1相对应的热节风险区域。左边是未透明时的模拟结果,右边是外壳部分透明后的模拟结果。

图3、智铸超云模拟所预测的热节风险区域1(产品1)

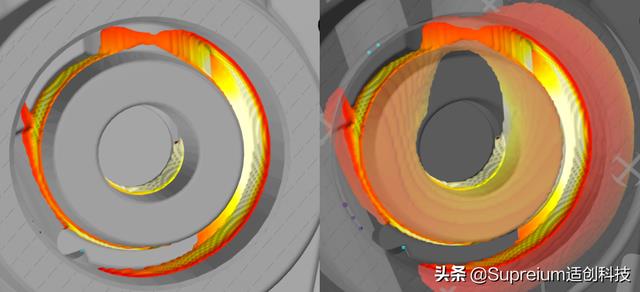

同样的,图4所示是与图2所对应的热节风险区域。显然图4区域的颜色要比图3所显示的颜色更加明显,范围更大(高亮区域显示),这与生产后的铸件情况基本一致(图2产品表面的缺陷要比图1严重很多)。

图4、智铸超云模拟所预测的热节风险区域2(产品1)

从模拟结果我们基本可以确定,产品这两处区域的粘模现象是由热节所引发的。热节区域的热量较高,使得金属液与模具更容易发生反应,反应后的模具表面变得不再光滑,随着模具使用次数的增加,模具表面也将越来越粗糙。根据热节产生的成因制定相对应的改善策略。最好的方式是减小产品对应区域的壁厚(但这一方面的修改往往是不被允许的)。因此只能退而求其次,从压铸工艺角度及模具设计角度出发去优化生产,尽可能减小缺陷或者降低缺陷发生的概率。

从压铸工艺角度出发,可以适当降低金属液的初始温度,使模具整体的温度稍稍降低,从而降低模具热量集中区域的热量;或者适当增加对应区域的喷涂时间,降低模具温度。

从模具设计角度出发,可以尽可能在热节区域附近增加冷却水,防止模具部分区域出现过热现象。另外还可以调整模具的硬度(包括选择更合适的模具材料,更合适的热处理效果等)来防止缺陷的出现。该案例中,由于模具已经制造完成,从模具设计角度去降低缺陷、改善产品质量的条件和方式非常有限,并且改善成本较高。

从这个案例中可以得到经验:如果我们在模具设计初期就能够预测到生产时热节可能发生的区域,那么在模具设计时就能够提前准备好相应的应对策略,以降低粘模产生的可能性,或者粘模风险出现时能够及时应对。

新产品开发

将上面产品的模拟经验类推到新产品开发上,另一款新产品在开发前期通过模拟预测,发现热节风险区域较大且集中,如图5所示。左边是未透明时的模拟结果,右边是外壳部分透明后的模拟结果。针对模拟预测的风险区域,模具设计阶段可以在滑块上增加点冷却,尽可能在生产过程中将模具热量集中区域的热量带走,另外对滑块芯表面进行必要的氮化等表面处理措施。

图5、智铸超云模拟所预测的热节风险区域(产品2)

虽然在最后生产过程中还是出现了粘模现象,如图6红色圈内所示,但是整体的缺陷区域要比预期小很多,并且生产的模次也更多。

图6、实际生产时产品的粘模区域(产品2)

综上所述,我们在模具设计初期可以通过智铸超云模拟软件来提前预测热节风险区域,将产品优化到更有利于用压铸这种工艺来生产的结构,或者预留模具设计的备案及相应的改善对策。那么在模具生产时会提高模具寿命,生产也会更加高效。

/ End.

致谢

上述内容已经过智铸超云用户宁波和齐模具科技有限公司乐千波总经理同意作为公开案例发表,谨在此向本案例提供者致以诚挚的谢意

作者:YJH

资深压铸工艺工程师,专注于压铸工艺理论计算及模具设计。

相关参考

模流分析的载体主要是材料的选择,在分析之前最好需要了解材料的物性表,根据材料的具体牌号进行分析,如果模流分析软件里面在没有材料的具体牌号的话,可以按照物性表的特性找到接近的材料进行参考,然后自己再进行...

...于注塑业的降本增效专注注塑工厂降本增效改善:杨建宏模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有...

新买的模具怎么处理不会沾(注塑件粘模和脱模不良故障及排除技巧)

...于注塑业的降本增效专注注塑工厂降本增效改善:杨建宏模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有...

注塑机动作全部变慢(注塑制品粘模、脱模不良原因分析及解决方法)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...

注塑机动作全部变慢(注塑制品粘模、脱模不良原因分析及解决方法)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...

注塑机开模行程不稳定(注塑件粘模、脱模不良故障分析及排除技巧)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...

注塑机开模行程不稳定(注塑件粘模、脱模不良故障分析及排除技巧)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...

注塑机模板平行度调整方法(注塑件粘模和脱模不良故障及排除技巧)

...于注塑业的降本增效专注注塑工厂降本增效改善:杨建宏模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有...

注塑机模板平行度调整方法(注塑件粘模和脱模不良故障及排除技巧)

...于注塑业的降本增效专注注塑工厂降本增效改善:杨建宏模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有...

注塑机合模合不了怎么办(注塑件粘模、脱模不良故障分析及排除技巧)

模具故障产生粘模及脱模不良的原因是多方面的,而模具故障是其中主要原因之一。其产生原因及处理品方法如下:一、模具型腔表面粗糙,如果模具的型腔及流道内留有凿纹,刻痕,伤痕,凹陷等表面缺陷,塑件就很容易粘附...