柔性电路板 设计(FPCB软板是什么?FPCB工艺流程是什么?有什么优缺点?一文总结)

Posted

篇首语:敢说敢作敢为, 无怨无恨无悔。本文由小常识网(cha138.com)小编为大家整理,主要介绍了柔性电路板 设计(FPCB软板是什么?FPCB工艺流程是什么?有什么优缺点?一文总结)相关的知识,希望对你有一定的参考价值。

柔性电路板 设计(FPCB软板是什么?FPCB工艺流程是什么?有什么优缺点?一文总结)

依旧自我介绍,张工,NPI 工程师,如果还不知道我具体是干什么的,欢迎看我的第一篇文章(主页点进去即可)。

万变不离其宗,作为 NPI 工程师,DFM 可制造性分析涉及的范围非常广,今天是关于:FPCB(柔性PCB)、FPCB材料组成、FPCB工艺流程,FPCB优缺点。

一、FPCB是什么意思?

柔性印制电路板(Flexible Printed Circuit,简称FPC)又称“软板”,是由柔性绝缘基板制成的印刷电路,具有许多刚性印制电路板所不具备的优点。

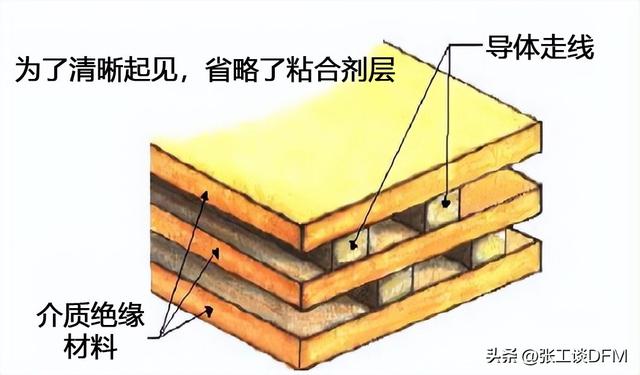

普通导体和FPCB一般是用胶粘在一起的,虽然目前也有无胶铜箔材料。由于FPCB的介电常数低于传统PCB,因此可以为导体提供良好的绝缘性能和阻抗性能。同时,FPCB非常薄且柔韧,还具有良好的抗拉强度、通用性和散热性。

FPCB与传统硬质电路板的最大区别在于FPCB可以通过多种方式弯曲、折叠或反复移动。为了实现FPCB的所有可能性,设计师大多采用单层板、双层板、多层板、刚柔结合板等多种结构来满足不同产品的各种需求。

目前市场上的FPCB有两种类型:印刷(蚀刻)板和丝印板。丝印FPCB又称高分子厚膜FPCB,区别于常见的印刷蚀刻技术。FPCB技术采用其他工艺,直接在介质薄膜上使用丝印导电油墨作为导体,形成我们需要的电路。虽然FPCB的应用在不断扩大,但印刷FPCB仍是两者中应用最广泛的。

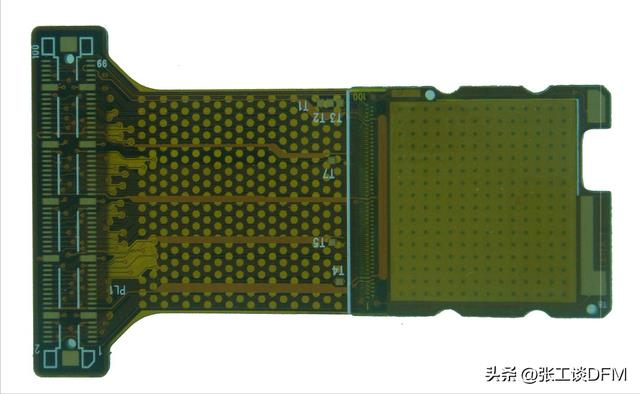

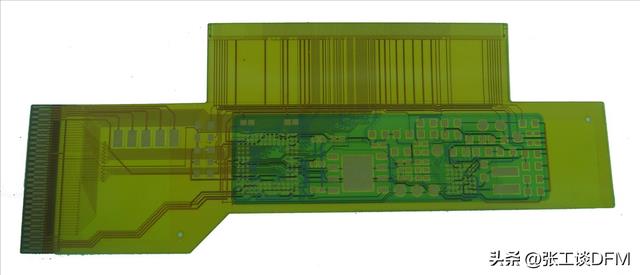

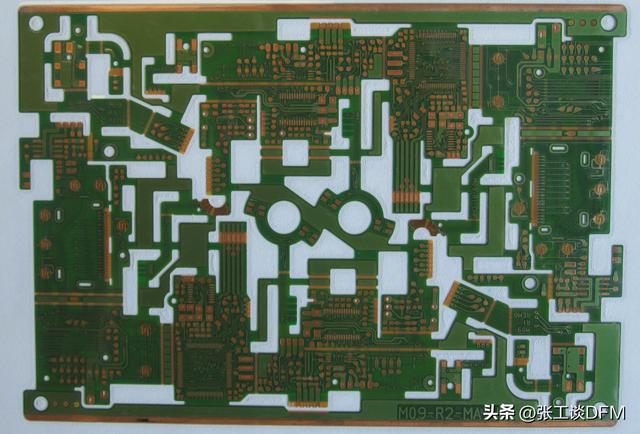

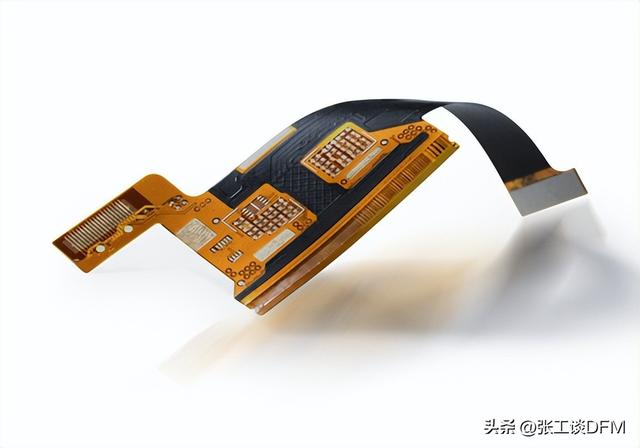

FPCB实物图

FPCB实物图

FPCB实物图

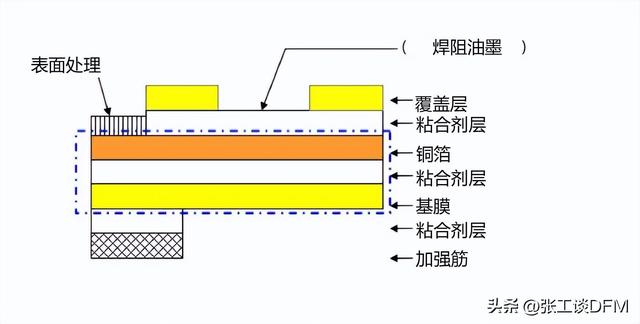

二、FPCB的基本结构

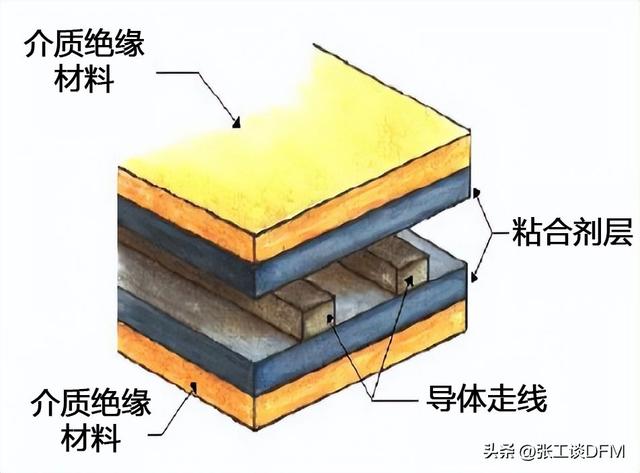

通过对FPCB的基本结构分析,发现构成FPCB的材料有绝缘基板、胶粘剂、金属导电层(铜箔)和覆盖层。

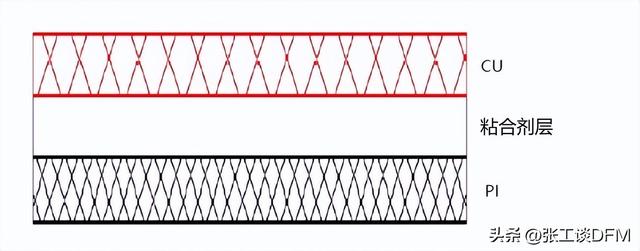

1、铜膜

(1)铜箔:基本分为电解铜和压延铜。常见的厚度是1oz 1/2oz和1/3oz。

(2)基材薄膜:常用厚度为1mil和1/2mil。

(3)胶(粘合剂):厚度根据客户要求而定。

2、覆盖膜

(1)覆盖膜:用于表面绝缘。常用厚度为 1 mil 和 1/2 mil。

(2)胶(胶):厚度根据客户要求而定。

(3)离型纸:避免胶粘剂在压合前粘附异物,便于操作。

3、 PI加强膜

(1) PI 加强膜:加强FPC的机械强度,便于表面贴装操作。常见的厚度范围为 300 万至 900 万。

(2)胶水(背胶):厚度根据客户要求而定。

(3)EMI:电磁屏蔽膜,保护线路板免受外界干扰(强电磁区或易感区)。

三 、FPCB的分类

1、按基材与铜箔组合分类

(1)胶合FPCB

是指铜箔和基板粘合在一起,这是常用的一种。

(2)无胶FPCB

与胶合FPCB相比,它的柔性、铜箔与基板的结合、焊盘平整度更好,因为它是通过热压机将铜箔和基板压在一起。但是它的价格比较高,一般只用在要求比较高的地方,比如COF(CHIP ON FLEX)。

2、按FPCB结构分类

(1)单层软板

单层软板

将单面PI覆铜板的材料放在电路上后,再覆盖一层保护膜,就形成了一块只有单层导体的软电路板。

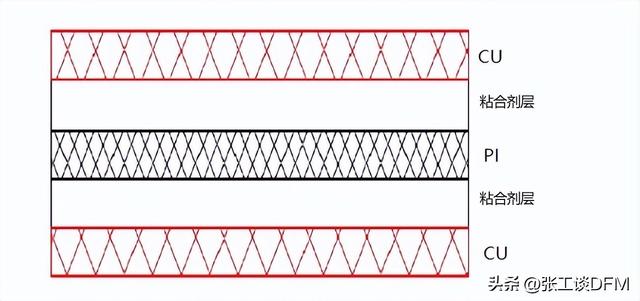

(2)普通双层FPCB

普通双层软板

将双层PI覆铜板的材料放在双面电路上后,再在两面覆盖一层保护膜,就形成了双层导体的电路板。

(3)单层FPCB的基板生成

在制作电路的过程中,使用纯铜箔,然后在两面覆盖一层保护膜,形成只有单层导体但两面都裸露的电路板。

(4)双层FPCB的基板生成

将两层单层PI覆铜板用粘合胶压在中间,成为局部具有双层分离结构的双层导体电路板,实现分层高挠曲的电路板地区。

四、FPCB工艺流程

1、单层板

单层板结构

FPCB工艺流程(单层板)——切割→钻孔→晒膜→对准→曝光→显影→蚀刻→剥离→表面处理→覆膜→压合→固化→表面处理→沉淀镍金→印刷字符→剪切→电测→冲孔→终检→包装→出货

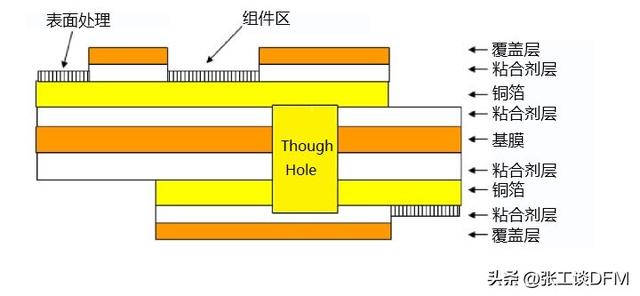

单层板的叠层组成

2、双层板

双层板结构

FPCB工艺流程(双层板)---切割→钻孔→PTH→电镀→预处理→晒膜→对准→曝光→显影→图案电镀→剥离→预处理→晒膜→对准曝光→显影→蚀刻→剥离→表面处理→覆盖膜→压制→固化→析镍金字→印字→剪板→电测→冲孔→终检→包装→出货

双层板的叠层组成

五、FPCB的特点

1、短: 装配时间短

所有线路都配置好,省去了冗余线路的连接。

2、小:比PCB小

可有效缩小产品体积,增加便携性。

3、轻:比PCB(硬板)轻

可以减轻最终产品的重量。

4、薄:比PCB薄

可以在有限的空间内提高灵活性,加强立体空间的拼装。

FPCB

六、FPCB的优缺点

1、优点

(1)可自由弯曲、缠绕、折叠,可根据空间布局要求任意排列,可在三维空间任意移动和展开,实现元器件组装和导线连接一体化。

(2)使用FPC可以大大减小电子产品的体积和重量,适合电子产品向高密度、小型化、高可靠性方向发展。因此,FPC已广泛应用于航空航天、军事、移动通讯、笔记本电脑、电脑周边、PDA、数码相机等领域或产品。

(3)FPC还具有散热性和可焊性好、组装方便、成本低等优点。软硬结合的设计弥补了柔性基板在组件承载能力上的轻微不足。

2、缺点

(1)一次性启动成本高:由于柔性PCB是为特殊应用而设计和制造的,因此启动电路设计、布线和照相板的成本高。除非有特殊需要应用软板,通常应用量不大,小批量应用时最好不要使用。

(2)软板改修难:软板一旦做出来,改起来很困难,因为必须从底图或编译好的光绘程序上改。表面难以覆盖保护膜,修复前去除,修复后恢复。

(3)尺寸受限:FPCB在不普及的情况下,通常采用批量工艺生产,因此受生产设备尺寸的限制,不能做的很长很宽。

(4)操作不当容易损坏:操作人员操作不当很容易造成FPCB的损坏。所以焊接和返工需要经过培训的人员操作。

七、FPCB的应用

由于时代的快速发展,人们对电子信息的需求越来越多,而FPCB在这其中扮演着不可或缺的角色。

1、手机

强调FPCB的轻薄,可有效节省产品体积,轻松将电池、麦克风、按键连接在一起。

2、电脑和液晶屏

利用FPCB的集成电路配置,以及厚度,将数字信号转换成图片,通过液晶屏呈现出来。

3、CD随身听

强调FPCB的三维组装特性和薄度,将巨大的CD变身为陪伴。

4、磁盘驱动器

无论是硬盘还是软盘,都非常依赖FPC的高柔软度和0.1mm的超薄厚度来完成数据的快速读取。

原文链接:http://www.kynixsemiconductor.com/News/71.html

希望大家多多支持我,欢迎在评论去留言,大家一起讨论交流。

相关参考

在柔性电路板贴片加工过程中,我们经常发现柔性电路板贴片板在出货过程中各项功能指标正常,但在一段时间的使用后,有人发现会出现很多不良情况并提出返厂维修,那么经过技术人员的调查,查找原因等操作之后会发现,...

刚性电路板包括酚醛纸层压板,环氧纸层压板,聚酯玻璃毡层压板和环氧玻璃布层压板。柔性印刷电路板也称为柔性印刷电路板或FPC。柔性电路板也称FPC、软板,是一种以聚酰亚胺或聚酯薄膜为基材,可靠性高,柔韧性高的印刷...

清洗电路板用什么清洗(关于柔性线路板抄板的清洗技术,你了解多少?)

众所周知,电路板清洗技术对于柔性线路板抄板来说,有着相当重要的地位。由于需要保证电路板本身的清洁才能准确进行扫描以及文件图的生成,因此,电路板的清洗技术也成为了一项重要的“技术活”,捷多邦的自身工程师...

清洗电路板用什么清洗(关于柔性线路板抄板的清洗技术,你了解多少?)

众所周知,电路板清洗技术对于柔性线路板抄板来说,有着相当重要的地位。由于需要保证电路板本身的清洁才能准确进行扫描以及文件图的生成,因此,电路板的清洗技术也成为了一项重要的“技术活”,捷多邦的自身工程师...

2022-02-22国盛证券有限责任公司对东山精密进行研究并发布了研究报告《FPC需求份额双击,汽车电子大有可为》,本报告对东山精密给出买入评级,当前股价为22.28元。东山精密(002384)高效整合壮大FPC业务,精准收购丰富PCB版图。...

广州PCB工业冷水机(355nm固体紫外激光器在软性电路板上的应用)

软性电路板 软性电路板又称柔性线路板、挠性线路板。简称软板或FPC,它是用柔性的绝缘基材制成的。是相对于普通硬树脂线路板而言,软性电路板具有配线密度高、重量轻、厚度薄、配线空间限制较少、灵活度高等优点。软...

干膜压膜机(柔性电路板FPC行业研究报告:新能源激发新动力,消费复苏仍可期)

...板。它是以聚酰亚胺或聚酯薄膜为基材制成的可挠性印刷电路板,与传统PCB硬板相比,具有生产效率高、配线密度高、重量轻、厚度薄、可折叠弯曲、可三维布线等显著优势,更加符合下游电子行业智能化、便携化、轻薄化趋势...

懂电路板可以做什么行业(柔性电路板FPC行业研究报告:新能源激发新动力,消费复苏仍可期)

...板。它是以聚酰亚胺或聚酯薄膜为基材制成的可挠性印刷电路板,与传统PCB硬板相比,具有生产效率高、配线密度高、重量轻、厚度薄、可折叠弯曲、可三维布线等显著优势,更加符合下游电子行业智能化、便携化、轻薄化趋势...

深圳住友电子线厂怎么样(柔性电路板FPC行业研究报告:新能源激发新动力,消费复苏仍可期)

...板。它是以聚酰亚胺或聚酯薄膜为基材制成的可挠性印刷电路板,与传统PCB硬板相比,具有生产效率高、配线密度高、重量轻、厚度薄、可折叠弯曲、可三维布线等显著优势,更加符合下游电子行业智能化、便携化、轻薄化趋势...

深圳住友电子线厂怎么样(柔性电路板FPC行业研究报告:新能源激发新动力,消费复苏仍可期)

...板。它是以聚酰亚胺或聚酯薄膜为基材制成的可挠性印刷电路板,与传统PCB硬板相比,具有生产效率高、配线密度高、重量轻、厚度薄、可折叠弯曲、可三维布线等显著优势,更加符合下游电子行业智能化、便携化、轻薄化趋势...