板换的换热效率一般是多少(双冷板液冷锂离子电池温升特性研究)

Posted

篇首语:人不能只做正确的选择,偶尔也得做一些喜欢的选择。本文由小常识网(cha138.com)小编为大家整理,主要介绍了板换的换热效率一般是多少(双冷板液冷锂离子电池温升特性研究)相关的知识,希望对你有一定的参考价值。

板换的换热效率一般是多少(双冷板液冷锂离子电池温升特性研究)

【摘要】为改善锂离子电池的热安全性和热均衡性,以某方形锂离子电池为研究对象,基于电池内阻特性试验,在单体模型验证的基础上,设计了在电池模组底部和顶部均布置液冷板的双冷板散热方案,研究了液冷板入口流速、通道数量及通道宽度对散热性能的影响。结果表明:在入口流速为0.5 m∕s、通道数量为15 个、通道宽度为5 mm 且单体间布置石墨导热片的最佳组合下,电池模组在2 C 放电倍率时的最高温度为30.9 ℃,最大温差仅为4.8 ℃。同时,在优选液冷板参数模型的基础上,仿真分析不同放电倍率下的液冷模组温度场,验证了单体间温度具有良好的一致性。

1 前言

锂离子电池具有体积小、质量轻、能量密度高等优点,已成为纯电动汽车理想的动力源。锂离子电池工作的最佳温度范围为25~40 ℃,且温差应控制在5 ℃以内。因此,有效的热管理技术对于电池性能的发挥及电池安全性至关重要。

根据冷却介质不同,电池冷却方式一般有空气冷却、液体冷却、相变材料(Phase Change Material,PCM)冷却和热管冷却等。其中空气冷却因其结构简单且成本低而被广泛应用于电动汽车,但对于大型动力电池模组,尤其在高倍率充、放电时,空气冷却难以保证足够的散热效率。PCM具有储热能力强、热缓冲能力较好等优点,然而PCM使用成本较高,不适合大尺寸的动力电池。热管具有结构简单、导热系数高等优点,然而其系统的前期投资费用较高]。电动汽车正向高速和高负载方向发展,液冷因其高导热率而具有良好的冷却效率,从而倍受青睐。Ding 等人选择通道数量、通道纵横比和通道入口布局作为变量,研究和量化了结构参数对液体冷却系统冷却能力的影响。Qian 等人研究了不同微通道数量及入口方向对电池冷却性能的影响。Wang等人提出了一种内部带有仿生蜘蛛网通道的冷板,研究发现通道宽度3 mm、通道角度为120°时,锂离子电池可获得最佳的热平衡。盘朝奉等人设计的U型结构液冷管道可以有效降低电池包温升,提高电池包的温度均匀性。

本文基于锂离子电池生-传热特性及内阻特性试验,在单体模型验证的基础上,设计电池模组底部和顶部分别布置冷却板的双冷板散热方案,分析液冷板不同入口流速、通道数量、通道宽度,以及电池单体间夹隔的不同材料导热片等多参数耦合情况下锂离子电池的散热性能,得出不同结构参数的最佳组合,并仿真分析不同放电倍率下电池模组的最高温度以及温度的均衡性。

2 数学模型的建立

2.1 锂离子电池热效应模型的建立

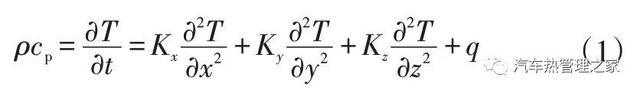

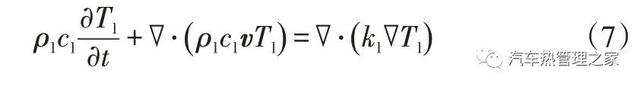

假设电池单体为各向异性的均匀体,电池单体密度和比热容均匀分布,在不考虑接触热阻的情况下,电池的三维热效应方程为:

式中,ρ为电池密度;cp为电池比热容;T为电池温度;t为时间;Kx、Ky、Kz分别为锂离子电池在x、y、z方向上的导热系数;q为电池充、放电生热速率。

2.2 锂离子电池的生热速率模型

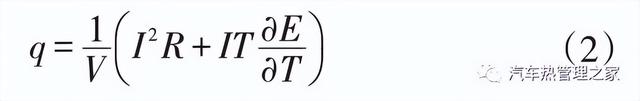

根据Bernardi提出的电池生热速率模型,假设电池内部热源均匀且稳定,则电池的生热速率为:

式中,I为电流;E为电动势;V为电池体积;R为电池的总内阻;∂E∕∂T为温度系数,取值范围为0.10~0.28 mV∕K。

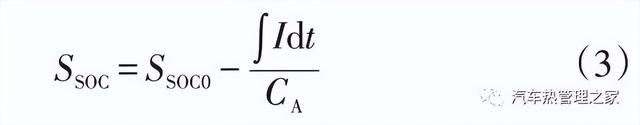

电池荷电状态(State Of Charge,SOC)计算公式为:

式中,SSOC0为电池初始SOC;CA为电池容量。

2.3 边界条件

2.3.1 电池表面与空气之间的对流边界

根据牛顿冷却定律,电池表面与空气之间由于温差而进行对流换热,可描述为:

式中,φ为热流密度;h为对流换热系数;Ta为环境温度。

2.3.2 电池与液冷板之间的换热边界

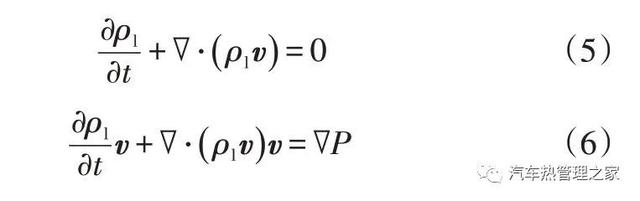

对于一个电池单体,考虑到热量的产生,热传递由电池内部传递到表面,并与液冷板表面进行热传导。对于液冷板,不考虑其自身的发热,其内部冷却液采用水作为冷却介质,相应质量、动量守恒方程分别为:

冷板内部采用水作为散热介质时,电池与液冷板壳体之间存在导热,而液冷板与冷却水之间存在对流换热。其中水的能量守恒方程为:

式中,ρl为液体密度;cl为液体比热容;v 为速度矢量;Tl为液体温度;kl为液体的导热系数;P为液体压强。

3 电池内阻测定及温升试验

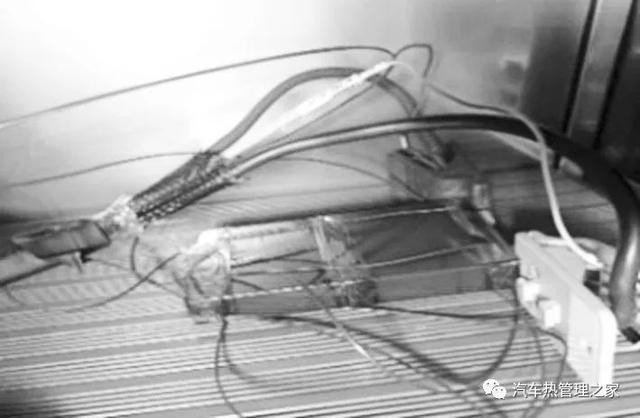

本文以某磷酸铁锂电池为研究对象(图1),其参数为:电池厚度12 mm,宽度65 mm,长度为131 mm(不包括极耳),标准电压3.2 V,标准容量12 A·h。

图1 试验所用电池

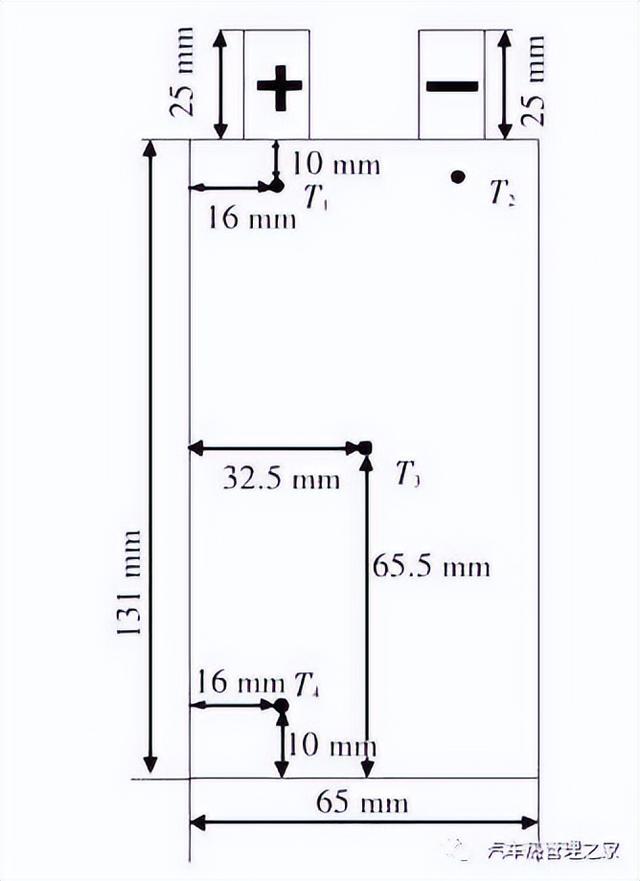

试验设备包括:CT-4004-30V30A-NFA 型高性能电池检测系统(深圳新威产,30 V、30 A,电流精度达到0.1%RD±0.1%FS);SC-80-CB-2 型恒温恒湿测试箱(三木科技有限公司产,可测温度为-20~150 ℃,温度误差范围±0.2 ℃);深圳市新威电子有限公司生产的CA-4008-1U-VT-TX 型数据采集器;充、放电控制电脑。电池表面布置4个温度传感器测试点,布置方案如图2所示。

图2 温度传感器布置方案

测试步骤如下:

a.将锂离子电池放置在25 ℃恒温箱搁置3 h。

b.将电池在1 C 倍率条件下恒流恒压充电至100%容量。

c.对电池进行混合功率脉冲特性(Hybrid Pulse Power Characteristic,HPPC)试验:以1 C 脉冲电流放电10 s,静止40 s,然后以0.75 C电流充电10 s,并记录电流与电压的变化情况。

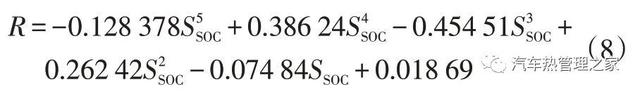

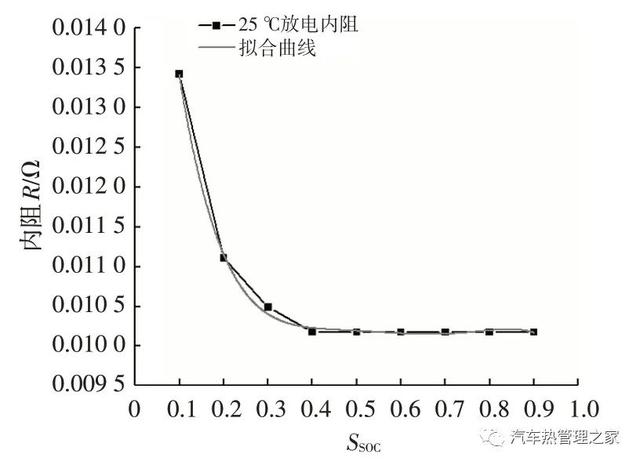

d.通过恒流放电的方法将电池SOC 分别调至0.9、0.8、0.7、0.6、0.5、0.4、0.3、0.2、0.1,然后在各SOC 下进行一次HPPC 试验,测试并记录数据。得出在25 ℃下,内阻R随SOC的变化情况如图3所示。内阻拟合曲线为:

图3 内阻随SOC的变化情况

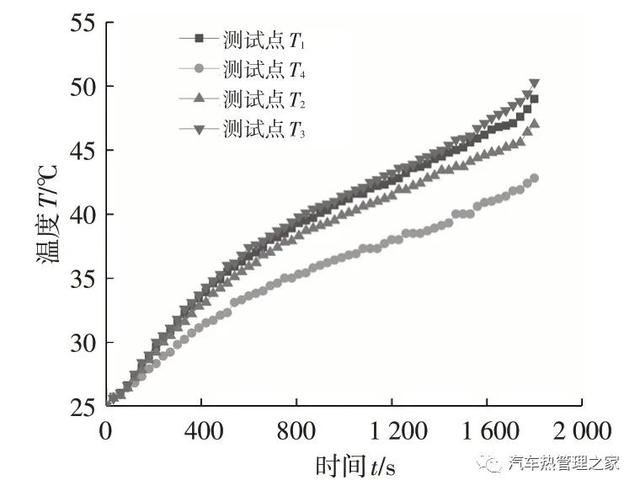

利用放电仪器平台对电池单体进行2 C 倍率放电试验,达到放电截止电压时放电结束,分别记录并保存电池在此条件下不同位置传感器的温升数据,结果如图4所示。

图4 2 C放电倍率下电池单体温升试验结果

4 模型验证

考虑到电池不是以恒定功率发热,其内阻随SOC的变化而变化,因此电池的热源通过计算流体动力学(Computational Fluid Dynamics,CFD)软件中的UDF 文件来实现。

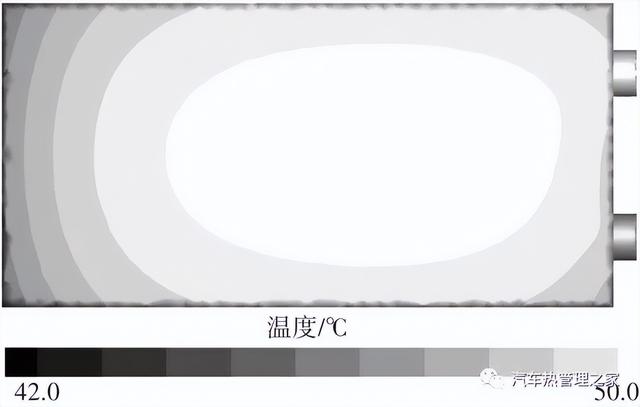

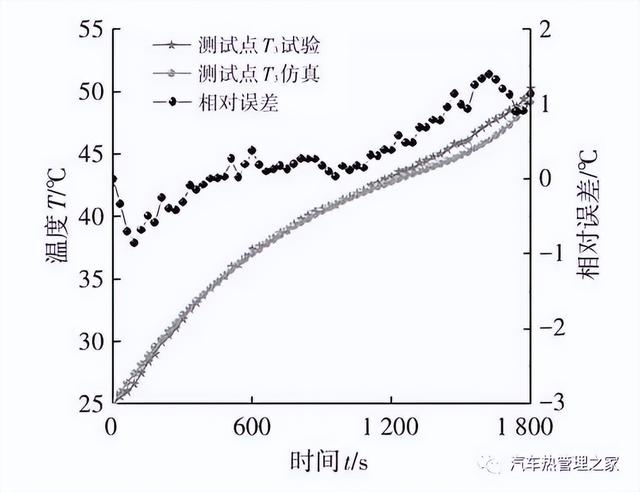

图5 所示为锂离子电池单体在25 ℃的环境温度下2 C倍率放电结束时的仿真温度云图。图6所示为电池单体测试点T3处,在2 C 放电倍率下,电池温度的试验数据与仿真数据的对比结果。由图6可知,电池单体以2 C倍率放电时,各测试点仿真与试验结果变化趋势一致。放电结束时电池仿真于试验结果的最高温度均出现在T3处,分别为49.1 ℃、50.3 ℃。在整个放电过程中,仿真与试验结果的最大误差不超过5%,显示出良好的一致性,表明电池单体热模型仿真结果与试验结果吻合性较好,所建立的电池单体模型具有一定的工程精度,可用于后续电池模组仿真分析。

图5 电池单体2 C倍率放电时的温度云图

图6 2 C放电倍率下测试点T3温度试验与仿真结果对比

5 散热结构几何模型

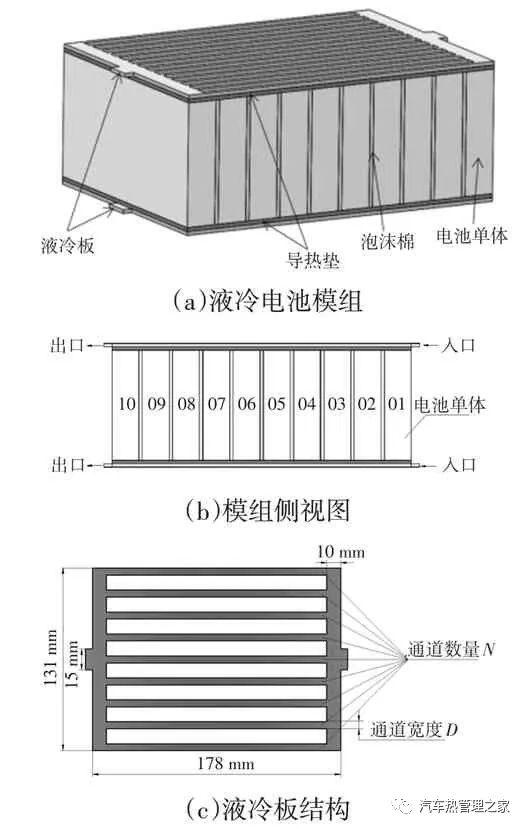

电池模组由10个电池单体组成,为方便仿真计算,本文不考虑电池正、负极的影响。图7所示为电池模组与液冷板的几何模型。

图7 电池模组和液冷板几何模型

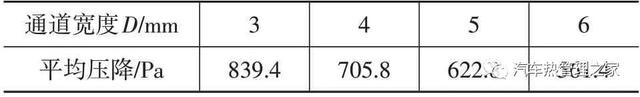

初步设计方案为:电池单体之间采用泡沫棉隔热,隔绝单体之间的热交互并起防振保护作用。冷却板布置在电池的顶部和底部,为了增加热量传递,液冷板与电池模组之间布置2 mm厚的导热垫,如图7a所示。液冷板初步设计方案如图7c 所示,所有平行通道尺寸均相等,支流通道宽度为D,通道分布具有对称性。如图7b和图7c所示,冷却液从入口流入,通过N个通道后汇流,从出口流出。考虑到导热性和经济性,采用液态水作为冷却介质,液冷板采用铝制材料,电池单体、液冷板、导热垫、泡沫棉和水的各物理参数如表1 所示。仿真过程中,设对流传热系数h=5.0 W∕(m·K),外部环境温度Ta及冷却液入口温度均为25 ℃。

表1 材料热物理参数

6 仿真结果与分析

6.1 冷却通道宽度对散热性能的影响

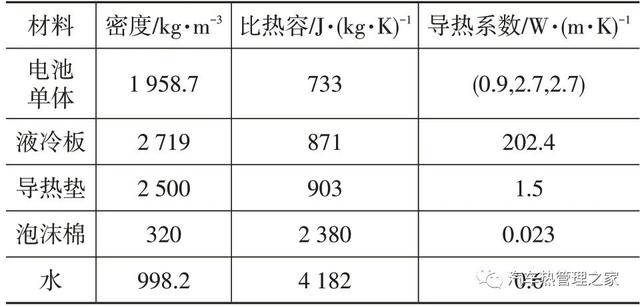

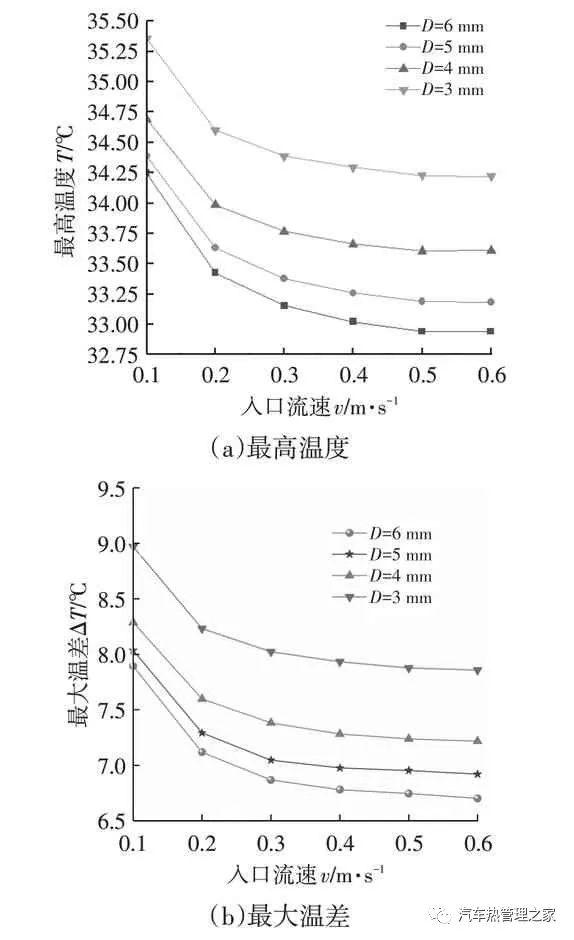

选定液冷通道数量N为定值15个,只改变液冷板通道宽度D以达到改变液冷介质流速的目的,设计D分别为3 mm、4 mm、5 mm和6 mm进行探究,选取入口流速v分别为0.1 m∕s、0.2 m∕s、0.3 m∕s、0.4 m∕s、0.5 m∕s 和0.6 m∕s,入口冷却液温度保持恒定在25 ℃。电池以2 C 倍率放电结束时,整个电池模组的最高温度和最大温差如图8所示。

由图8 可知,v 对温度影响显著。v 越大,电池模组最高温度和最大温差越低。当流速从0.5 m∕s 变化到0.6 m∕s时,电池模组最高温度和最大温差降低速率趋于稳定,降低值不超过0.1 ℃。尽管入口冷却液流速的提高可以保持较低的最高温度并提供优异的均匀性,但对液压泵性能的要求及成本也相应增加。当v=0.5 m∕s时,随着通道数量N 的增加,平均压降从839.4 Pa 下降到561.4 Pa,如表2所示。

图8 不同入口流速和通道宽度的电池模组温度变化情况

表2 0.5 m∕s流速下不同通道宽度时的平均压降

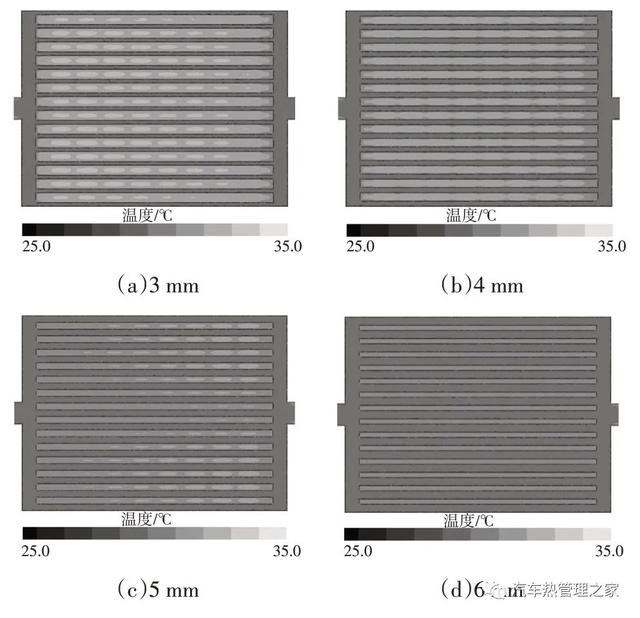

图9 所示为入口流速为0.5 m∕s,D 分别为3 mm、4 mm、5 mm和6 mm时的温度分布云图。D=3 mm时,保持N为15个,液冷板与导热垫之间的换热面积最小,如图9a 所示;当D 从5 mm 增加到6 mm 时,电池模组最高温度仅降低了0.3 ℃,最大温差仅降低了0.2 ℃。随着D的增加,虽然液冷板与导热垫接触面的换热面积也相应增加,但冷却液在每一个通道中的流速却相应降低,所以对整个电池模组换热效率的影响并不明显。因此,液冷板通道宽度D确定为5 mm。

图9 0.5 m∕s流速下不同通道宽度的电池模组温度场分布图

6.2 冷却通道数量对散热性能的影响

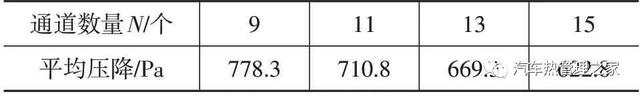

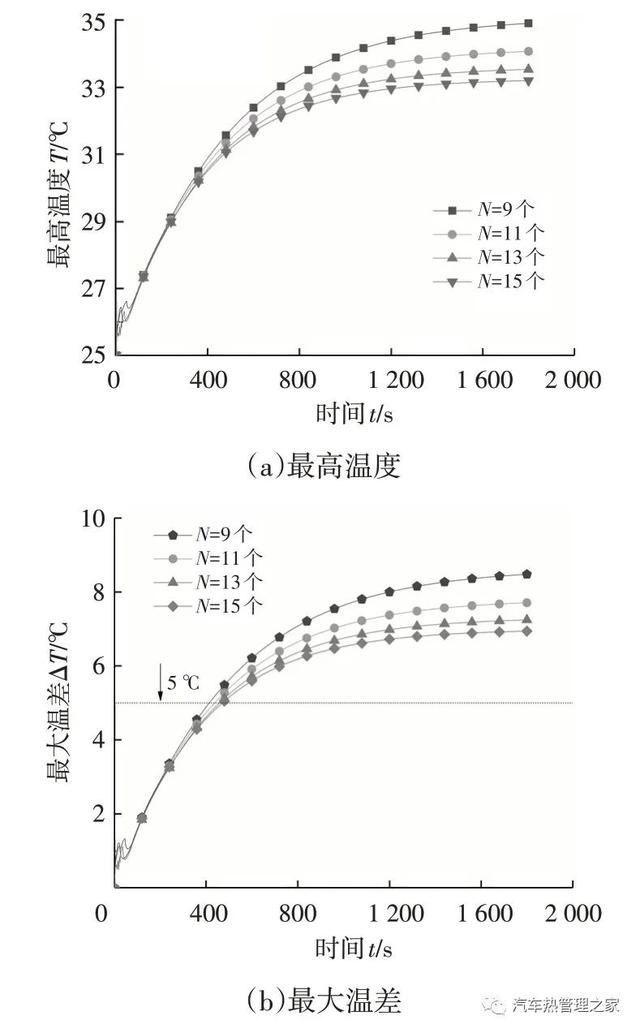

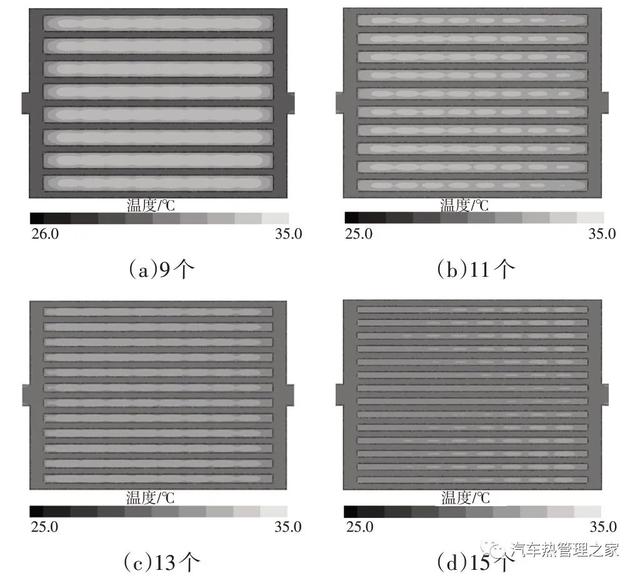

选取通道数量N 分别为9 个、11 个、13 个和15 个,当入口冷却液温度保持恒定在25 ℃、入口冷却液流速v=0.5 m∕s和通道宽度D=5 mm,仿真分析电池单体在2 C倍率放电情况下的散热性能。图10和图11所示分别为不同通道数量的电池模组温度变化情况和云图。放电前期(前60 s 左右),电池模组最高温度出现先上升后下降的趋势,模组最高温度的上升是由于电池模组产热效率高于冷却效率,最高温度出现下降趋势是由于模组产热效率低于冷却效率。只有在放电前400 s 时,温差可以控制在5 ℃以内。由于N 的增加而增强的冷却性能是由于电池与液冷板之间有更大的传热面积导致的。随着N 的增加,液冷板内平均压降明显下降,如表3所示。

表3 0.5 m∕s流速下不同通道数量时的平均压降

图10 不同通道数量的电池模组温度变化情况

图11 0.5 m∕s流速下不同通道数量的电池模组温度场分布情况

6.3 不同导热介质对散热性能的影响

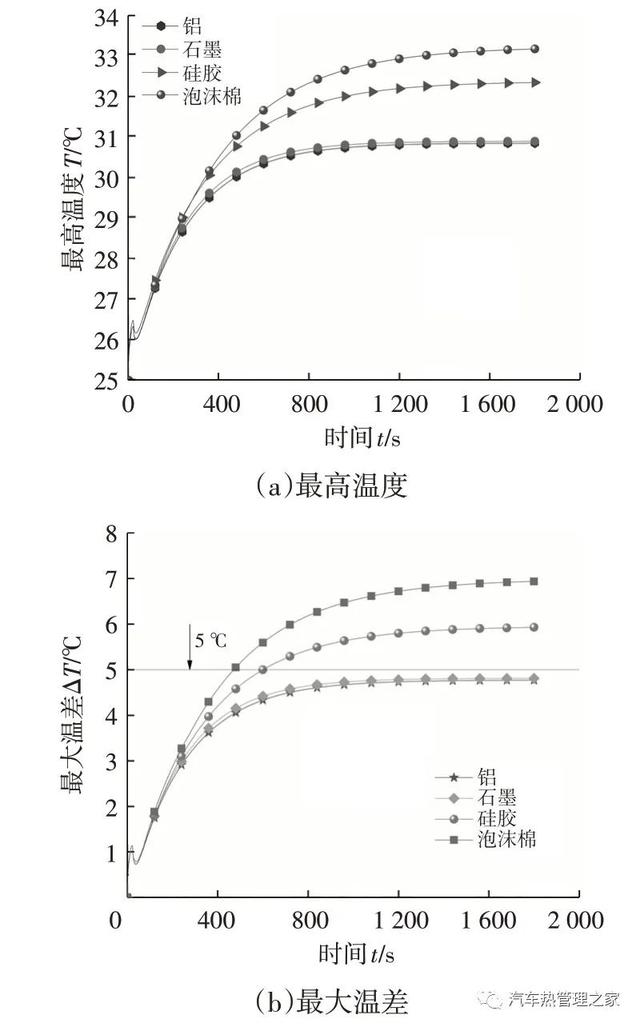

采用在电池单体间加入泡沫棉的方式,虽然最高温度控制在40 ℃之内,但最大温差远高于5 ℃,因此要降低电池单体在垂直于液冷板方向的温差则需要降低其导热热阻,因此考虑在电池单体间加入导热片从而降低电池的整体温差。导热片的材料分别采用铝、硅胶和石墨3种,其物性参数如表4所示。当入口流速v=0.5 m∕s,通道宽度D=5 mm、通道数量N=15 个时,入口冷却液温度保持恒定在25 ℃,电池以2 C 倍率放电结束时,整个电池模组的最高温度和最大温差如图12所示。由图12可知,在单体间加入导热片可有效降低电池最高温度及提供较好的温度均匀性。

图12 不同材料导热片的电池模组温度变化情况

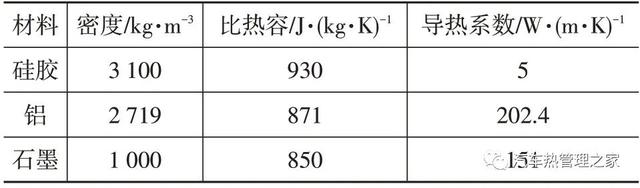

表4 导热片材料热物理参数

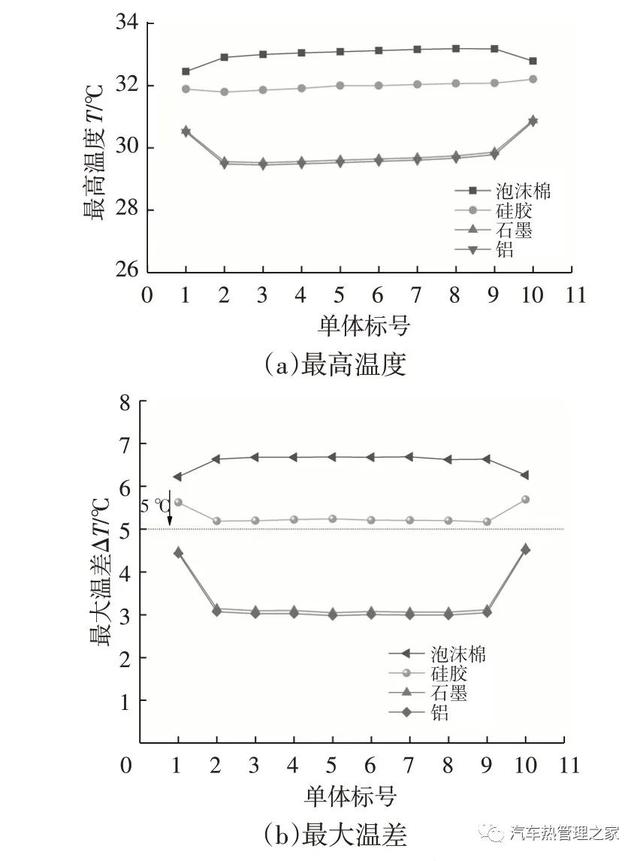

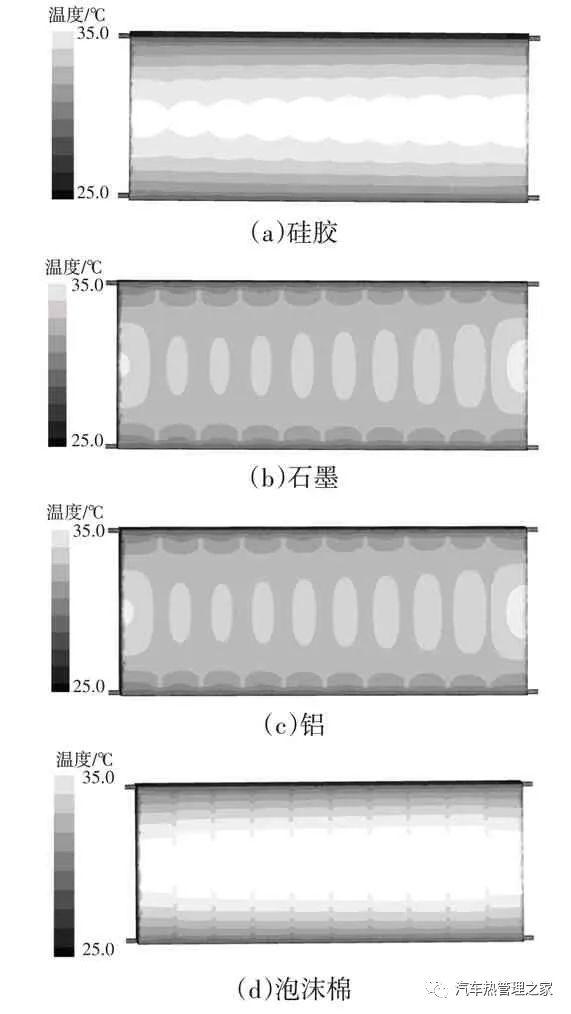

图13和图14所示分别为不同导热片的电池单体温度变化情况及电池模组温度云图。由图13 可知,石墨和铝对降低电池模组的温度有着显著影响,并且石墨和铝导热片对降低电池的整体最高温度和最大温差表现出一致性。1 号和10 号电池单体最高温度和最大温差高于2~9号电池单体,这是由于1号和10号电池单体只有一侧布置导热片;2~9号电池单体两侧均布置了导热片,因此单体最高温度低于30 ℃,最大温差低于3.5 ℃,说明石墨和铝导热片均可有效改善电池模组的均温性。

对于硅胶导热片,即使布置在电池单体的两侧,电池最大温差仍高于5 ℃,这是由于硅胶的导热系数远低于石墨和铝导热片。对比泡沫棉,由于其具有极低的导热系数(0.023 W∕(m·K)),导致其具有一定的保温性能,因此1 号和10 号单体最高温度和最大温差低于2~9 号单体。考虑到石墨密度小于铝,可有效减轻整个电池模组的质量,因此优选石墨作为导热片。

图13 不同材料导热片的电池单体温度变化情况

图14 不同导热片的电池模组温度云图

6.4 不同放电倍率下的散热性能分析

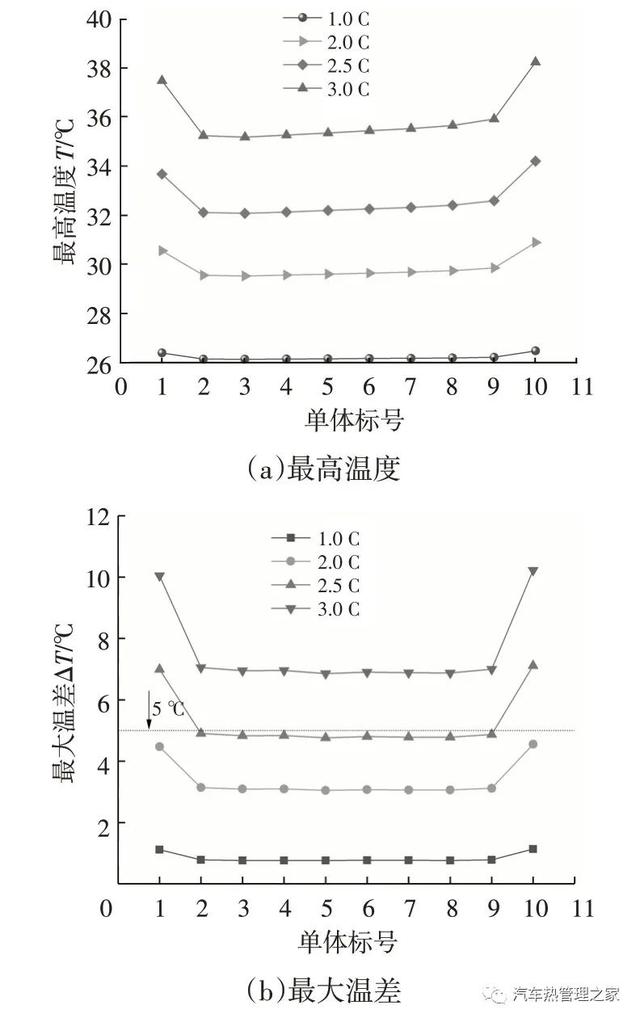

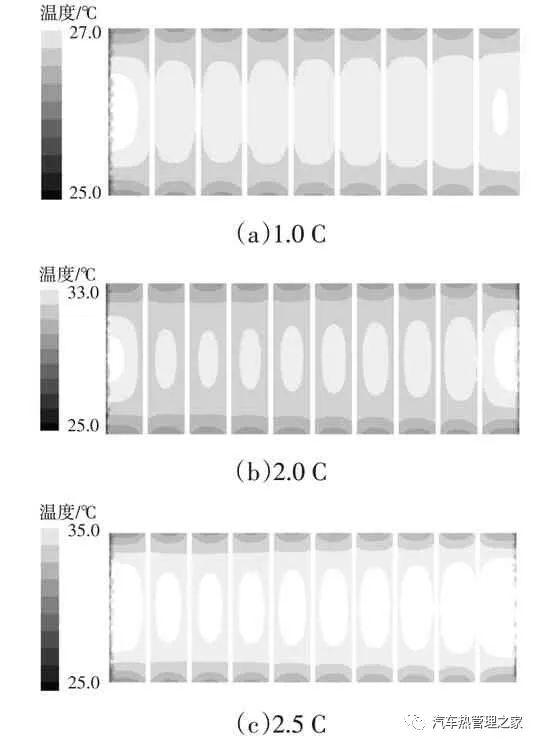

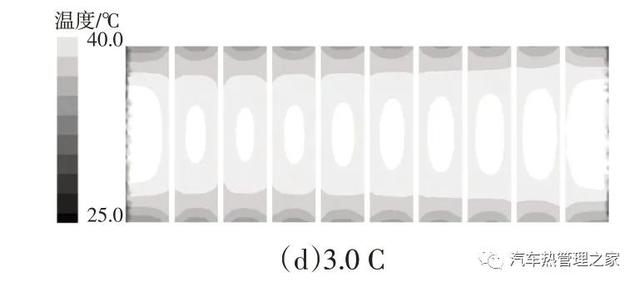

考虑到电池模组在不同放电倍率下的温度分布的不一致性,通过对前文上述影响因素的分析得出散热优选结构,选用石墨作为导热片,取冷却液入口流速v=0.5 m∕s,通道宽度D=5 mm、数量N=15个,入口冷却剂温度保持恒定在25 ℃,分析电池模组在1.0 C、2.0 C、2.5 C和3.0 C放电倍率下的散热性能。

图15和图16所示分别为不同放电倍率下电池单体温度变化情况及电池模组的温度云图。由图15 可知:在1 C放电倍率下,电池模组最高温度出现在1号和10号电池单体,为26.5 ℃,最大温差出现在1号和10号电池单体,为1.1 ℃,2~9 号单体则不足1 ℃;在2.5 C 放电倍率下,电池模组最高温度出现在10 号电池单体,为34.2 ℃,2~9 号单体最高温度为32.6 ℃,最大温差也出现在10 号单体,为7.1 ℃,而2~9 号电池单体不足5 ℃。由此可知,即使在2.5 C的高放电倍率下,单体两侧布置石墨导热片,同样可有效改善电池模组的温度均匀性,同时可保证电池模组在3.0 C高放电倍率下的最高温度低于40 ℃。

图15 不同放电倍率下的电池单体温度变化情况

图16 不同放电倍率下的电池模组温度云图

7 结论

a.相对于液冷板入口流速和通道宽度,通道数量对电池模组最高温度和最大温差的影响更显著;随着通道数量的增加,电池与液冷板之间有更大的传热面积,液冷板内平均压降明显下降。

b.在单体间加入导热片可有效降低电池模组的最高温度及提升温度均匀性。石墨和铝导热片对于改善电池的散热性能表现出一致性;考虑到石墨密度小于铝,作为优选有利于电池模组的轻量化。

c.液冷板入口流速为0.5 m∕s,通道数量为15 个,通道宽度为5 mm,并在单体间布置石墨导热片的最优组合时,即使在2.5 C放电倍率下,电池模组最高温度仅为34.2 ℃,同时模组中心区域单体温差不超过5 ℃。说明优选的散热结构可以保证电池模组在大倍率放电时的散热性能。

作者:刘霏霏1 陈洋洋1 胡建泰2 秦武1,2 李骏1

1.华东交通大学

2.建新赵氏科技有限公司

相关参考

...料)的导热性能;(4)调整流道设计,提高流体自身的换热效果;(5)不同冷板布置方案。冷板材料上,目前业内主要采用的是铝合金,铜的导热效果更好,但成本要贵得多,所以不是主流方向,在非电池包领域有应用;对于...

板式换热器堵塞的判断:板换单侧压差超过设计值或运行合理值,如一次测压降超过0.05Mpa,二次侧超过0.1Mpa;板换端差温度变大,对数温差偏离合理值,换热效率下降,排除水泵扬程和板换选型小的情况,即可认为板换堵塞需...

板式换热器保温措施(可拆卸板式换热器保温套如何进行量身定制?)

可拆卸板换保温套是由工业保温防火材料制成的板换保温产品,具有方便拆装、量身定制、适应性强、寿命长久、节能减耗等特点。随着可拆卸保温套的普及,在蒸汽系统、热力系统的保温隔热工作中,可拆卸板换保温套越来越...

板式换热器换热效率计算(暖通工程师:中央空调和采暖常用「板换」系统原理及分析)

板式换热器板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种新型高效换热器。各种板片之间形成薄矩形通道,通过半片进行热量交换。板式换热器是液—液、液—汽进行热交换的理想设备。它具有换热效率高...

...922-8673欢迎光临板式换热器液压扳手生产厂家,给您介绍下板换扳手,换热器液压扳手是可拆板式换热器拆装工具,适用于板式换热器制造厂及使用单位对可拆板式换热器的拆装。板式换热器液压扳手是可拆板式换热器效的拆装工...

手动紧固扳手(拆装板换扳手 板式换热器电动液压工具 板换液压扳手拆卸)

派力重工换热设备拆卸设备移动灵活手动板换扳手板式换热器因具有坚固,工作效率高等优势被广泛的应用在生活、生产中,每一种应用都有它不可替代的作用,板式换热器主要由传热板片、密封垫片、两端压板、固定封头、活...

板式换热器液压扳手是可拆板式换热器高效的拆装工具,适用于板式换热器制造厂及使用单位对可拆板式换热器的拆装。与工人拆装相比,只需两个小时,拆装效率可提高6倍以上。板式换热器液压扳手由泵站、夹紧油缸、高压...

板式换热器已经广泛应用于生活热水中,主要包括城乡居民、矿山、工厂等场所,用于居民和工人的生活供热、淋浴和洗涤用水。生活热水属于低温热能利用,一般温度在25-60℃之间,板式换热器可以通过蒸汽或热水高温热源将...

缺芯”成2021年汽车行业热词,新能源电动汽车增长速度很快,“自主品牌”很强韧,小鹏、哪吒、理想、威马、蔚来、零跑等造车新势力销量同比和环比表现总体较好,电动汽车销量的增长极大地调动了充电桩设施行业发展的...

汽车用电动车电瓶(电动汽车多久换一次电瓶,换的电瓶相当于多少升汽油?)

...减小于30%。这样看来电动车电池起码八年只能不需要更换的,而比亚迪终身质保电芯,基本上电池寿命也能做到超过八年。但是这就代表电池可以无限用下