机械故障诊断的基(机械设备振动的诊断技术)

Posted

篇首语:壮心未与年俱老,死去犹能作鬼雄。本文由小常识网(cha138.com)小编为大家整理,主要介绍了机械故障诊断的基(机械设备振动的诊断技术)相关的知识,希望对你有一定的参考价值。

机械故障诊断的基(机械设备振动的诊断技术)

机械振动是工业机械设备运行中常见的一种现象,一般情况下机械振动都是有害的,因为振动会破坏机械的正常运作。因此,利用振动信号判断设备的故障状态越来越受到重视,如果机械设备出现故障而未能监测出来,结果不仅会影响设备的寿命更有可能带来更大的损失。所以,基于振动信号的机械设备故障诊断成为监测设备状态的一种主要形式。机械设备运行过程中,设备状态的监测信号是反应设备运行正常与否的信息载体,而振动信号是设备主要的监测信号之一。基于振动信号的故障监测的实现步骤是:振动数据的采集,边缘终端数据处理,远程服务器进行设备状态监测和故障诊断。

01振动信号采集

机械设备振动信号的采集通常选用振动传感器。振动传感器作为传感器的一种,在工业中主要用来检测机械设备在工作中的振动情况,进而确定设备有无故障。基于振动传感器的特性,其在预测性维护中发挥了重要作用。常见的振动传感器按所测机械量分为:位移传感器、速度传感器、加速度传感器、力传感器、应变传感器、扭振传感器、扭矩传感器等;

中云康崇SL2000三合一智能有线传感器内置三轴振动感应加速度计、电容式驻极体麦克风、PT100铂电阻,可高精度、快速、连续检测出设备的X、Y、Z三轴振动、声音及温度信号,经抗混叠滤波后输出相应信号的电压幅值,通过IP65防护等级的航插连接到采集终端。

振动传感器应用领域非常广泛,基本每个行业都可以用到。例如建筑行业、钢铁行业,煤炭行业。设备的振动信号通过加速度采集,传感器将设备的实时振动数据传输给采集终端。

02边缘终端数据处理

振动采集过程中,往往存在多种干扰,导致得到的数据并不准确,将偏离真实数值。因此在完成振动信号采集之后,应当对采集得到的数据进行特征值提取,进而提高数据的真实性与可用性,并分析振动信号的随机性,从而确定具体的处理手段。常用的振动信号特征值包括:加速度、速度、位移、主频、最大值、最小值等。

中云康崇IEP3200边缘智能终端专用于采集工业设备状态信息,可提取各类传感器特征值信息。传感器类型包含三合一有线传感器、电流谐波传感器、温振一体传感器、温度传感器、液位传感器等。

03远程服务的状态监测和故障诊断

对振动数据进行分析的主要用途是判断设备的运行状态以及利用振动数据进行设备故障诊断。振动数据分析主要有时域分析和频域分析。

时域分析:

振动时域参数分析是对机械设备进行故障检测和诊断的简易方法,时域波形是经过数据处理器去噪处理后的信号,包含较多的信息量。在时域诊断中,常常采用的特征参数有:均值、均方根值、峰值、峭度指标、波形指标、脉冲因子、裕度系数……,通过监测这些特征参数是否超过设定的阈值,来诊断传动部件是否发生机械故障。

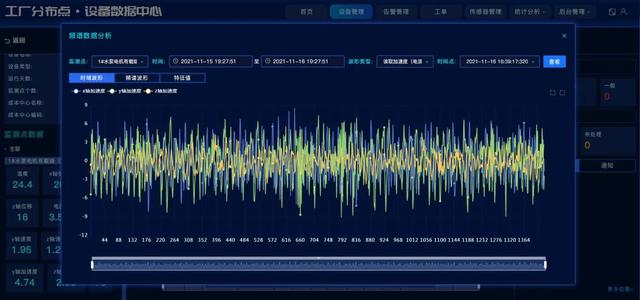

电机实时振动波形图

频域分析:

时域振动信号的频谱分析是目前所知的研究故障特征方法中基础的方法之一,可以在频谱中获得比较全面的故障信息。在频域中,主要从幅值频谱、功率频谱、倒频谱、包络谱等频谱中分析。频谱图横坐标代表振动信号的频率单位赫兹 (Hz),纵坐标代表频率幅值。幅值频谱就是对传感器釆样所得的原始信号经处理后的振动信号进行一次傅立叶变换 (FFT),计算并画出该时域振动信号的频率图谱。

频域分析图

状态监测及故障诊断:

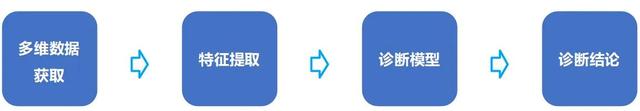

设备状态监测与故障诊断技术的实质是了解和掌握设备在运行过程中的状态,评价、预测设备的可靠性,早期发现故障,并对其原因、部位、危险程度等进行识别,预报故障的发展趋势,并针对具体情况作出决策。由此可见,设备状态监测与故障诊断技术包括识别设备状态监测和预测发展趋势两方面的内容。具体过程分为多维数据获取、特征提取、诊断模型、诊断结论四个基本环节。

故障诊断基本流程

综上,利用振动信号对故障进行诊断,是设备故障诊断方法中有效、常用的方法。机械设备和结构系统在运行过程中的振动及其特征信息,是反映系统状态及其变化规律的主要信号。

武汉中云康崇科技有限公司是一家以预测性维护(PHM)全套解决方案为核心的国家级高科技公司,解决方案包含各类传感器硬件、PHM算法、多端应用平台三大部分,三者之间采用解耦合的方式交互,实现了面向异构系统的全方位集成能力。#故障##人工智能##机械##机械振动#

相关参考