曲轴疲劳试验机性能介(球铁曲轴的离子氮化工艺)

Posted

篇首语:丈夫欲遂平生志,一载寒窗一举汤。本文由小常识网(cha138.com)小编为大家整理,主要介绍了曲轴疲劳试验机性能介(球铁曲轴的离子氮化工艺)相关的知识,希望对你有一定的参考价值。

曲轴疲劳试验机性能介(球铁曲轴的离子氮化工艺)

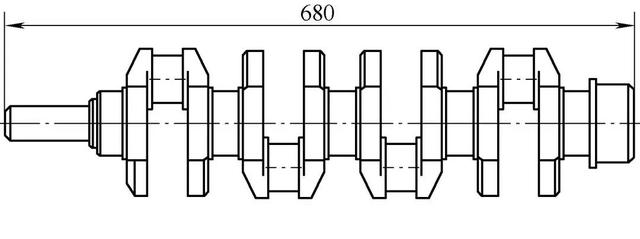

曲轴是内燃机中最重要的零件之一,它与气缸、活塞、连杆等组成发动机的动力源装置,并由曲轴向外输出功率。曲轴工作时承受反复弯曲和扭转负荷,而主轴颈和连杆颈在高速旋转下还要承受强烈的摩擦。因此,曲轴的损坏形式主要是疲劳引起的断裂和轴颈的磨损。采用离子氮化强化处理就是为提高曲轴的疲劳强度和耐磨性。我公司生产的4105型带芯孔球墨铸铁曲轴(见图1),通过离子氮化处理,取得一定的效果。

一、离子氮化工艺简介

所谓离子氮化,就是在小于2000Pa的低真空含氮气氛中,利用工件(阴极)与阳极之间产生的辉光放电电离气体,正离子轰击工件表面使之加热并通过一系列的物理、化学过程形成氮化层的化学热处理工艺。它也是表面强化工艺,不仅提高工件表面耐磨性、耐腐蚀性,也提高工件疲劳强度。

钢铁工件基体,一般是游离的α铁素体、珠光体,即α铁素体和碳三铁的机械混合物等多项组织。α铁素体是溶入碳和其他元素的晶体点阵为体心立方的铁的固溶体。氮元素渗人α铁素体中,会引起晶格畸变,一方面是固溶强化作用;另一方面,会造成体积涨。那么,就要求离子氮化前的基体组织游离的α铁素体不大于5%,以便控制变形量在要求的范围内。

氮化设备采用PN-Ⅱ脉冲电源等离子体氮化炉,无需对芯孔、配重孔、斜油孔等进行堵塞防护,但氮化前状态很重要,要求其洁净、干燥、无锈、无残留铁屑。

图1 4105型带芯孔曲轴

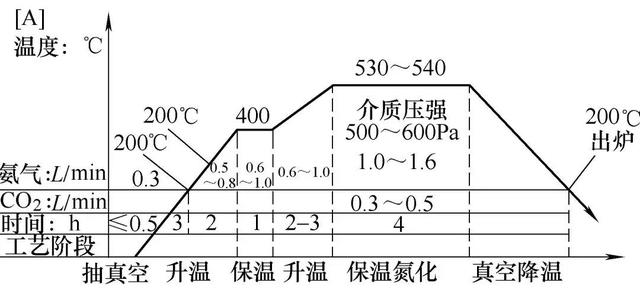

二、离子氮化工艺过程

4105型曲轴,材质为QT800-4;氮化技术要求:化合层≥0.01mm,氮化层≥0.10mm,跳动≤0.06mm,轴颈涨0~0.003mm。工艺流程:清洗→装炉→抽真空→升温→保温氮化→冷却→出炉。

1.设备要求

(1)30min内,炉体抽空气达极限真空度≤6.7 Pa;炉体渗漏程度指标压升率≤0.13Pa/min。

(2)应设置调节抽气速率的真空泵,保证氮化过程所需的介质压力符合要求,而且不致引起拉弧、过流。

(3)冷却水系统应设置保护,确保其管路完好无泄露、水质洁净、出水温度不超过50℃。

(4)及时清理炉壁、阳极底盘上的沉积溅射物,确保氮化工艺过程所需的气氛要求。

2.清洗

清洗待渗工件油泥、污物,清理残留的铁屑及锈斑,确保干燥、洁净。清洗在离子氮化过程中非常关键的环节,曲轴斜油孔、芯孔附着的铁屑、油污、锈斑等,在升温过程中,会引起持续不断的拉弧,一直把污物等清理掉才会停止。集中连续拉弧容易造成局部烧伤。

图2 4105型带芯孔曲轴离子氮化工艺

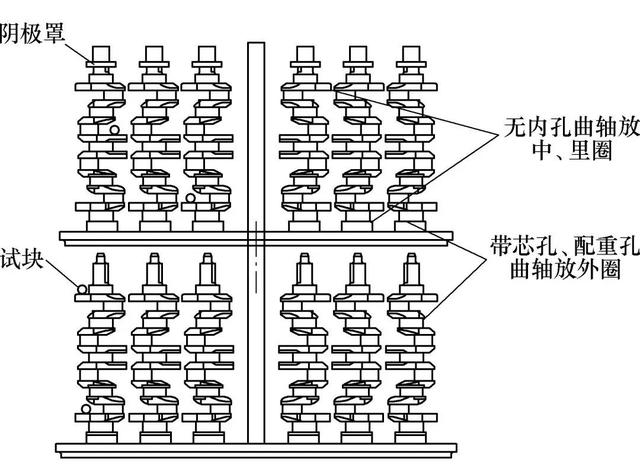

3.装炉方式

(1)品种

同炉处理的待渗件,可为同种、表面积及重量比接近的产品。如能保证质量,可混装。

2)放置

把图1所示的有芯孔、配重孔的4105型曲轴放外圈。因起辉面积大,相对温度高,靠近炉壁,散热快;无内孔四缸曲轴(如朝柴4102),没辉光集中造成的偏高温度,放中圈和里圈。中圈、里圈散热条件差,如图3所示。

(3)数量

同一层次,装35条,摆放三圈。可根据类型、表面积不同,在确保氮化质量、摆放次序及间隙合理的前提下,进行调整;充分利用炉体的空间,四缸曲轴摆放双层,不仅提升产能,也能聚集热量,效果较单层会好些。

(4)间隙

同一圆周上,应均匀摆放。中圈、里圈因散热条件差,应稀疏些,轴间距≥15mm;外圈散热条件好,应致密些,轴间距≥10mm。确保形成辉光所需的间距及炉内温度均匀性的要求。

(5)加辅助阴极

上层曲轴小头部位加阴极罩,以防热量散失,且在小头一主最薄弱轴颈形成辉光层,进而产生氮化层。

图3 两种曲轴双层摆放

4.操作要求

(1)抽真空

用2X-70A旋片式真空泵抽出炉内空气,30min内抽真空到小于50Pa,才可点燃辉光升温。

(2)点辉光

逐渐调电压至550V左右,将电源的脉宽调为15μs,电源的接通率为10%~15%,进行可控弧光放电清理。电压渐增至850V,炉内辉光稀少时,清理结束,温度达到100℃左右,炉内压力为50~130Pa。

(3)升温

①曲轴本身结构复杂,且球墨铸铁导热性差,在升温过程中易变形。应采用缓慢升温、阶段保温的措施,可把变形量降至最低,以满足要求。

②随着点弧清理结束,脉冲电源的脉宽调至80μs左右,电源接通率70%左右,逐渐增大电压、电流加热曲轴,但不能引起持续拉弧。

③当炉温到200℃即可通氨气0.3L/min,到300℃通氨气0.5~0.8L/min,升温速度控制在小于1℃/min。

④400℃以上时,芯孔、配重孔的曲轴易畸变,控制电压、电流、通氨量;保温稳定1h后,再控制升温速度,缓慢升温到规定保温温度。整个过程应逐步交替升高气压、电压使电流的增大不至于产生弧光放电。

(4)保温

当炉温到530℃时,进入恒温保温氮化阶段,通氨气1.0~1.6L/min、二氧化碳0.3L/min,调整通氨量、真空泵抽气速度,使介质压力达500~600 Pa,保温4h。

(5)冷却

停机、停泵,及时开启循环冷却水系统,出水温度不应该超过50℃,冷却过程约6h。到200℃以下时,充入空气后开炉。

三、氮化结果检验分析

(1)曲轴本体

外观呈银灰色或暗灰色。抛光后,检测跳动量0.05~0.15mm,经圆角滚压校直,就可满足要求。轴颈肿胀量在0~0.002mm,符合图样要求。

(2)试块

对随炉4试块进行检验,表面硬度达到700HV0.1;化合层0.01~0.012mm,扩散层0.10~0.13mm,见图4,满足技术要求。氮化层的化合层是铁及合金元素的氮化物,组织致密、硬度高且性能稳定,又有扩散层作基础,不致表面的化合层剥落,从而提高了曲轴的耐蚀性和耐磨性。

(3)疲劳试验

用PDC-1疲劳试验机检测其样品的中值疲劳极限是1850N·m,比不氮化曲轴中值疲劳极限1600 N·m提高15%以上。这是因为氮化层具有残余压应力,且氮原子的渗入,打破铁原子的平衡状态,起到固溶强化的作用,防止疲劳裂纹源的产生和裂纹的扩展,从而提高其疲劳强度。

四、工艺过程的特点

(1)该类型离子氮化设备采用辐射加热的方式,炉体内加热区存在温度不均匀性,那么整炉工件氮化效果也不均匀。采用如图3装炉方式和图2工艺操作要求就能改善这一状况,且取得一定的效果。

(2)二氧化碳在氮化过程中起催化作用,活化表面,促进对氮元素的吸收、促进化合层的形成,提高离子氮化效率,工艺过程约20h,相对原先的约30h的工艺过程,效率提高50%。

(3)致密的化合层0.01~0.012mm,一定深度的扩散层0.10~0.13mm,对球铁曲轴是较理想的氮化效果,在提高疲劳强度、耐磨性、耐腐蚀性的同时,不致引起尺寸变形超差。

(4)离子氮化后轴颈肿胀变形是正常的,它与氮化层的深度、氮化物的浓度都有关系,一般轴颈涨的幅度与氮化层总深度的比例为2%~3%,在氮化前的最后一道工序预留加工量,经氮化就可达到图样的要求。这一措施也行之有效。

(5)PN-Ⅱ脉冲电源等离子体氮化炉,一电气柜控制两设备,当一设备保温结束,立刻启动另一设备。节省了空间,相对来说,也提高了效率。设备价格低廉,

(6)离子氮化工件表面质量好、易抛光、产能高、温度低、变形量比气体氮化小、工艺过程易操作、基本上无污染,但炉温均匀性差、工艺成本仍然较高、工艺时间较长、待处理件清洁要求高,这不容忽视,也是生产中技术人员急需解决的问题。

五、结语

离子氮化是四缸球铁曲轴表面强化的首选工艺,表面形成0.010~0.012mm的化合层、0.10~0.15mm的氮化层,是比较好的效果,在提升耐磨性及疲劳强度的同时,变形量不超差。虽然离子氮化设备有一定的局限性,但通过科学的装炉方式和优化工艺操作,就能实现产品的特性要求。目前,离子氮化的优势特点及合理的组织结构,被许多钢铁制造业厂家所看好,是值得机械行业研究、推广、应用的一种表面强化工艺。

作者:李永真

单位:滨州海得曲轴有限责任公司

来源:《金属加工(热加工)》杂志

相关参考