智能表面缺陷监测系统(机器视觉检测应用:模具零件表面缺陷实时检测)

Posted

篇首语:只怕不勤,不怕不精;只怕无恒,不怕无成。本文由小常识网(cha138.com)小编为大家整理,主要介绍了智能表面缺陷监测系统(机器视觉检测应用:模具零件表面缺陷实时检测)相关的知识,希望对你有一定的参考价值。

智能表面缺陷监测系统(机器视觉检测应用:模具零件表面缺陷实时检测)

模具零件表面缺陷检测属于机器视觉技术应用方面,利用计算机视觉模拟人类视觉功能,在每一次开模时进行图像的采集处理、计算,最终进行实际检测、控制和应用,可以及时发现模具零件的缺陷,以免造成重大损失。

压铸模服役过程中的工作环境恶劣,模具零件表面不仅需要承受高速金属液的冲刷,还要经历合模、压射、开模、冷却过程中剧烈的热交换,故压铸模在生产过程中容易出现疲劳裂纹、断裂、磨损以及冲蚀等缺陷。如果不能及时发现并采取应对措施,模具零件缺陷会对正常的生产活动产生影响,不仅会导致零件生产质量出现问题,而且会引发安全隐患,甚至造成严重的安全事故。所以对模具零件缺陷的实时检测尤为重要。

压铸成型过程中,由于压铸模长时间工作在高温、高压和高速等恶劣环境,其容易产生缺陷,常见缺陷主要包括:凹陷、型芯塑性变形、磨损、断裂、热疲劳裂纹、粘模和溶蚀等。

一、凹陷缺陷

模具零件型腔表面凹陷缺陷表现为型腔内壁上产生凹坑或剥落,这种现象产生的原因有2种:①模具零件材料的疏松与气孔;②模具材料存在非金属夹杂物与粗大的液析碳化物。若模具零件型腔表层存在气孔与疏松,当受到高温金属液体的反复冲蚀时,孔隙逐渐扩大,最终形成较大的孔穴;当型腔表层存在夹杂物和粗大液析碳化物时,在热循环中将产生应力,使夹杂物和粗大液析碳化物变形不协调,在界面上可能引起裂纹,导致夹杂物或粗大液析碳化物与金属基体脱开而形成剥落凹坑,并在熔融金属液的侵蚀作用下逐渐扩大。

模具零件型腔表面凹陷

二、型芯塑性变形

在压铸过程中,型芯的主要缺陷形式为折断与弯曲变形。型芯的作用是使铸件在开模方向或非开模方向形成孔或凹位,故会在工作过程中产生一定的压缩应力。如型芯的韧性较好,则可以抵抗熔融金属液对型芯的冲击,但细长的型芯容易被折断。型芯可看作一种悬臂梁,在工作过程中受到金属液冲击时的弯矩,可能会产生一定程度的弯曲。

折断的型芯

弯曲的型芯

三、磨损缺陷

压铸模的磨损缺陷是由热、化学腐蚀及机械载荷三方面因素造成。压铸模长时间在高温条件下工作,会使模具零件表面材料的强度降低,这样更容易受到熔融金属液的冲击侵蚀。为保证压铸制件的质量,生产过程中会进行保压,有可能会使模具零件型腔表面出现刮伤等情况,在新伤与侵蚀的共同作用下导致磨损更加严重。

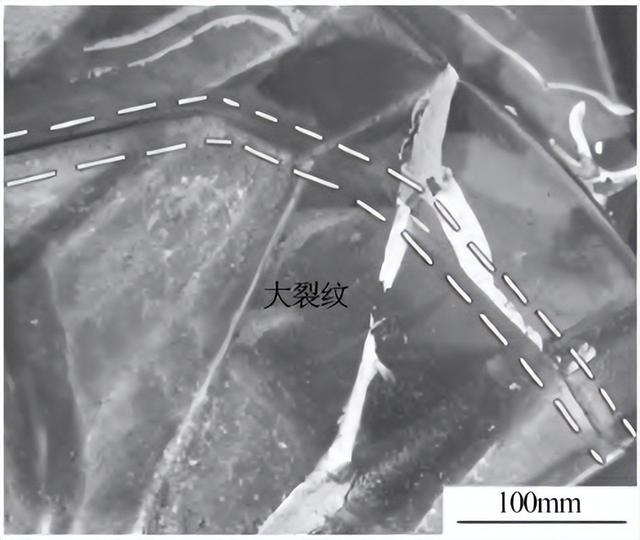

四、断裂缺陷

断裂缺陷分为整体脆性断裂与热疲劳开裂等,当出现机械载荷过载或热过载时,有可能导致模具零件整体脆性断裂。热疲劳开裂一般是由微小疲劳裂纹导致,裂纹附近容易出现应力集中现象,如果不及时发现,裂纹会越来越大,直至断裂。

钢压铸模开裂--侧面凸起

五、热疲劳裂纹

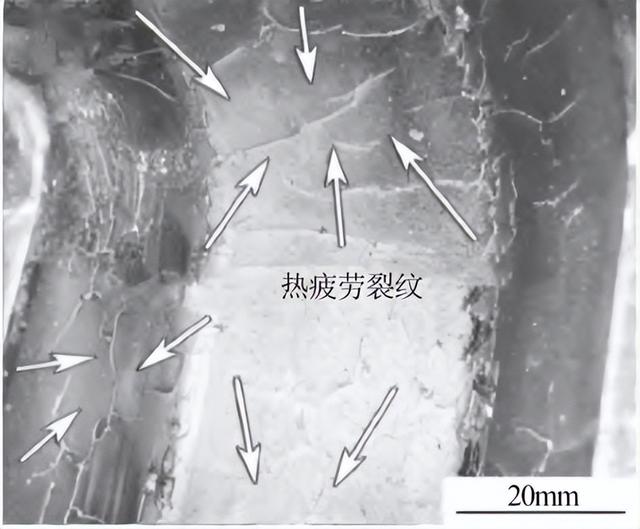

压铸过程中 ,压铸模在 300~800 ℃的热循环及脱模剂导致的拉应力与压应力交变循环的环境下,反复经受急冷、急热所造成的热应力,导致在型腔表面或内部热应力集中处逐渐产生微裂纹,其形貌多数呈现网状,也有呈放射状,称龟裂。热应力使热疲劳裂纹继续扩展成宏观裂纹,导致压铸模失效。

压铸模热疲劳缺陷--热疲劳龟裂

压铸模热疲劳缺陷--整体开裂

六、粘模缺陷

粘模缺陷本质是压铸合金和模具零件结合在一起,压铸材料粘在模具零件表面。在压铸模工作过程中,会受到熔融金属液的物理化学作用,导致模具型腔表面出现细小的凹坑,这些凹坑会随工作时间的延长而变大,最后导致模具零件表面氧化层被大面积破坏,从而与熔融金属液形成合金相,最终会在表面形成一层过渡层。熔融金属液与过渡层接触的部分会相互产生粘附,在脱模时导致制件表面受损。

压铸模粘模缺陷

七、溶蚀缺陷

溶蚀缺陷一般出现在采用活泼合金压铸的模具上,如 Zn、Al、Mg等。溶蚀缺陷既有化学作用,也有物理作用,介于腐蚀与冲蚀之间。溶蚀缺陷仅出现在受到熔融金属液直接冲击的部位,即模具的型芯、型腔表面或硬度偏软处。

压铸模溶蚀缺陷

机器视觉检测技术属于在线无损检测方法,相较于人工检测,机器视觉检测具有准确性强、效率高以及能够实现实时检测的特点。

内容摘自模具工业期刊《基于机器视觉的压铸模缺陷检测概述》

相关参考

...,经济全球化发展使企业对产品质量提出更高要求,钢管表面存在缺陷会严重影响其使用寿命,同时在设备某些重要位,使用劣质钢管会存在安全隐患,严重威胁人员生命,对企业造成产财产损失。因此,为了控制钢管质量,相...

检测钢管是干什么用的呢(基于机器视觉的「钢管」表面缺陷检测与识别方法)

...,经济全球化发展使企业对产品质量提出更高要求,钢管表面存在缺陷会严重影响其使用寿命,同时在设备某些重要位,使用劣质钢管会存在安全隐患,严重威胁人员生命,对企业造成产财产损失。因此,为了控制钢管质量,相...

模具的表面温度对模具加工出的产品质量有着直接影响,检测模具表面温度分布对于确保工艺品质,高效无缺陷的进行工业生产具有至关重要的意义。温度过高会形成拉伤、气泡等缺陷,温度过低会产生冷隔、浇不足、气孔等缺...

...而传统人工品检员需要戴好手套用干净的纱布将外覆盖的表面灰尘,戴上触摸手套沿着冲压件表面检测有无划伤裂纹等外观缺陷以及尺寸测量,但这种检验方法取决于检验员的经验,受主观检测因素影响,检测精度难以保证。机...

汽车零部件检测设备(零部件自动化视觉检测外观缺陷尺寸检测设备)

随着工业制造智能化技术不断的改革创新,国内外的配件制造厂家已开始跟着工业4.0智能制造自动化生产的建设,以降低制造业生产的人工成本,提高产品的生产效率和生产质量。机器视觉检测技术被普遍应用于众多范畴,不仅...

汽车检测站的仪器设备名称(齿轮全自动机器视觉检测设备提高产品效率质量)

...质量同时提高检测效率呢!伴随现代工业科技的发展壮大智能化全检、柔性化在线检测五金件外观缺陷检测设备快速提高产品检测效率。模拟人工肉眼检测做出各种各样的测量和判断,综合运用了各

...业一直都是一个追求质量的行业:轮胎、车轮、动力传动系统、底盘、电子、零件组装、焊接等,由于人工检测的精度偏低,一旦出错,将对汽车质量产生非常严重的影响。为了避免这种情况发生,很多汽车厂商纷纷应用开始使...

徕卡工业显微镜(汽车零部件表面缺陷的视觉检测--徕卡显微镜)

汽车零部件表面缺陷的视觉检测--徕卡显微镜文章来源:圆派科学时间:2021-01-2213:40汽车零部件表面缺陷的检测是产品质量控制和保证(QC/QA)和失效分析(FA)的重要组成部分。这些零件中的一些是由难以加工的材料制成的,需...

...,识别色域更广,分辨细微的裂纹和色差。这类产品作为智能制造中的“眼睛”,工人无法用眼睛完成的检测任务,它能轻松完成,妥妥地达到降本增效的效果。于是,机器视觉正成为轰轰烈烈的工业“机器替人”进程一部分—...

随着自动化行业发展,机器视觉技术的应用已经十分广泛。例如在自动化制造行业中,用机器视觉测量、检测工件的各种尺寸参数,如长度、圆、角度量、弧线、区域等测量,应用十分普遍。机器视觉检测成本低、精度高,加上...