普通铣床改装数控机床(GSK25iMc广州数控系统加装第四轴实例)

Posted

篇首语:汗水和丰收是忠实的伙伴,勤学和知识是一对最美丽的情侣。本文由小常识网(cha138.com)小编为大家整理,主要介绍了普通铣床改装数控机床(GSK25iMc广州数控系统加装第四轴实例)相关的知识,希望对你有一定的参考价值。

普通铣床改装数控机床(GSK25iMc广州数控系统加装第四轴实例)

概述

加工中心是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。立式加工中心是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具及小型壳体类复杂零件。能完成铣、镗削、钻削、攻螺纹和用切削螺纹等工序。一般可实现三轴三联动,在工作台上加装一个沿水平轴旋转的回转数控分度头,可实现四轴四联动,用以加工螺旋线类零件。

数控分度头就是指的是数控加工中心第四轴,主要和加工中心及数控镗铣床配套使用,作为数控机床第四回转轴,也可和非数控机床配套使用,利用数控系统,实现机床对分度类零部件进行加工。数控分度头的出现,大大的提高了加工中心的加工效率,减少装夹次数,简化工艺,扩大加工范围,缩短生产时间,减少成本,一次性完成三轴加工中心不能完成的加工任务。

现以广州数控有限公司生产的GSK25iMc数控系统在山东威达重工股份有限公司生产的VMC855B立式加工中心加装第四轴为例,详述数控分度头选型、安装、调试。

选型

数控分度头

数控分度头目前市场上品牌比较多,其中山东烟台环球机床装备股份有限公司生产的环球牌数控分度头口碑较好,使用十分广泛。

根据产品特点和工艺生产需求,选用了环球牌FK15125C 型数控分度头,该分度头是以蜗杆副分度定位,以压缩空气推动活塞对柔性刹紧片端面压紧,实现主轴的松开、刹紧;以伺服电机驱动主轴旋转的具有连续回转或等分分度功能的机床附件。

该分度头主轴轴端即可安装随机带的花盘(工作台),也可利用法兰盘安装卡盘,实现对多种复杂零件的安装加工。该产品可以主轴立卧两种方式安装在机床工作台上,利用随机带的两个压块将其压紧固定,也可和尾座配套使用,完成对长轴类零件的分度加工。

注意:订货时,需提供伺服电机安装尺寸,以便配做电机连接盘、防护罩、联轴器。

FK15125C主要技术参数:

序号 | 项目 | 参数 |

1 | 分度头中心高 | 125mm |

2 | 工作台尺寸 | Ф160mm |

3 | 工作台T 型槽宽度 | 10H10 |

4 | 蜗杆副传动比 | 1:72 |

5 | 定位孔直径 | Ф20H7 |

6 | 定位键宽度 | 18mm |

7 | 主轴端部连接尺寸 | Ф107h7 |

8 | 可配电机 | ≥3N.m |

9 | 气源压力 | 4~6X105 |

10 | 分度精度 | 60" |

11 | 重复精度 | 7.5" |

12 | 最大刹紧力矩 | 150N.m |

13 | 最高转速 | 27.7r/min |

14 | 水平承载 | 150kg |

垂直承载 | 80kg |

伺服电机+驱动器

VMC855B立式加工中心配置广州数控系统GSK25iMc,所以伺服电机与伺服驱动器也选用同一厂家产品。根据数控分度头规格,选用80SJTA-M032E(A4ⅡY1Xsy)伺服电机,GR2030-LA1伺服驱动器,驱动器GSK-Link总线电缆(用市售超六类双屏蔽网线一样)。

其他辅助配件

GSK配置的伺服电机电缆和反馈电缆,无法满足分度头的连接,需要根据电机插头定制,带不锈钢编织软管。

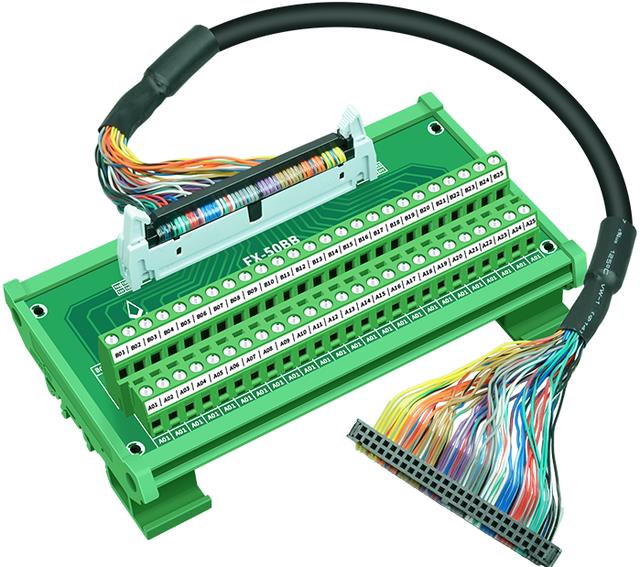

I/O模块CN67牛角插头50PIN电缆,FX-50BB端子转接板。

小型中间继电器G2R-1-SN (S) DC24V(带底座);二位三通换向阀气阀3V210-08-NC,快速接头;电线、气管等。

零部件安装

伺服电机安装与接线

根据图示联轴器与电机位置关系,先把联轴器安装到电机轴上,再把联轴器孔对正分度头蜗杆轴插入,从分度头壳体上安装孔拧紧联轴器螺丝,转动电机法兰盘与分度头对正,保证两轴同心度(偏差过大会损坏联轴器、电机轴、转台轴),装上螺丝不要拧紧,可在数控系统负载显示观察,调整至伺服电机静止或运动时负载率最小,即可紧固螺丝。

连接上电缆插头,再把电缆穿到电柜。

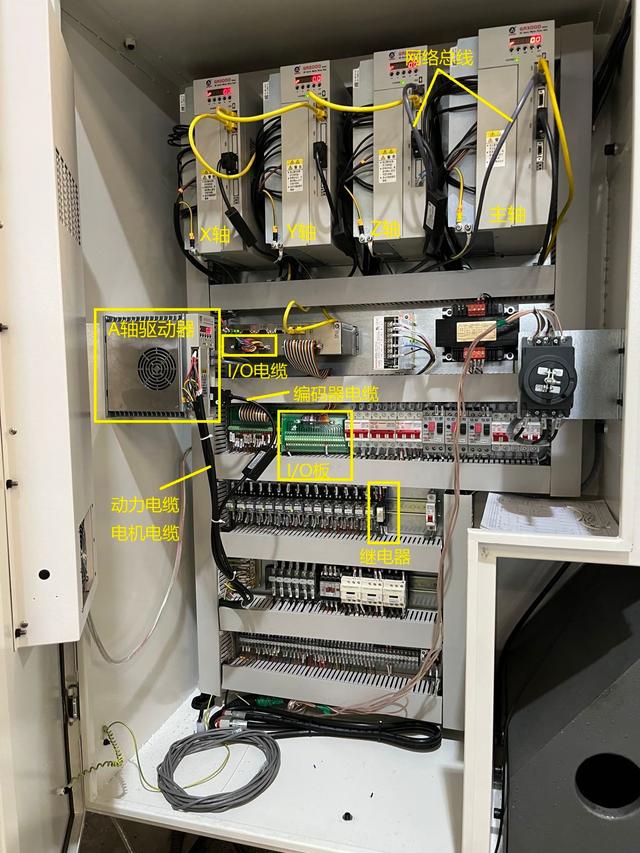

伺服驱动器安装与接线

在电柜空余位置钻孔、攻丝安装固定驱动器。根据电路图,驱动器端子R/S/T,用1mm2铜芯电线连接到电柜的220R/220S/220T端子。把主轴轴驱动器CN5拔下,插入到A轴驱动器CN5,再拿一根通讯电缆插入CN4,另外一头插入主轴驱动器CN5。

电机电缆接入A轴驱动器U/V/W/PE,反馈电缆插头插入CN2。

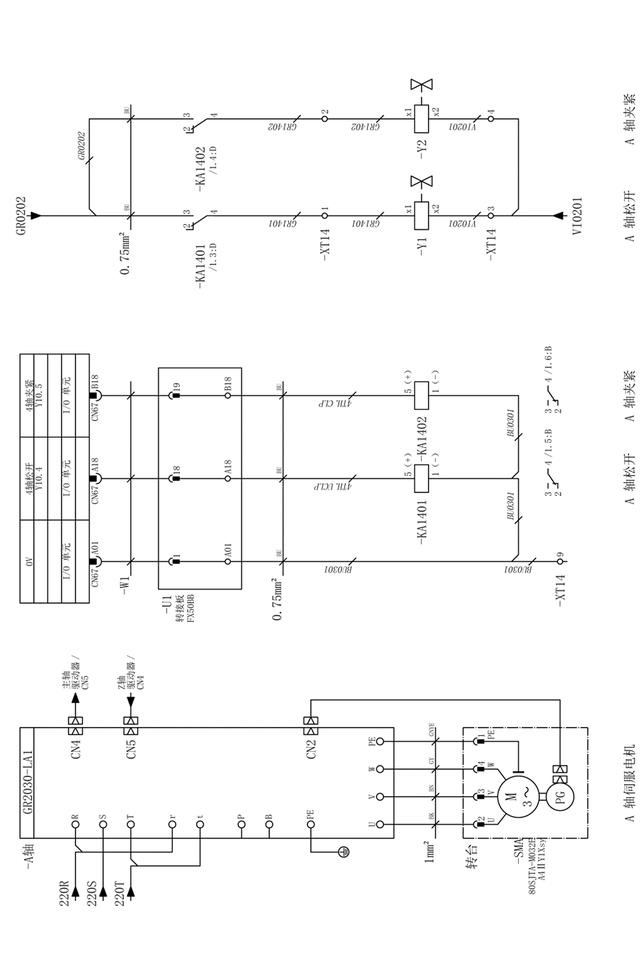

控制继电器安装与接线

把小型中间继电器G2R-1-SN (S) DC24V(带底座),安装于电柜导轨固定。50芯电缆插入I/O模块CN67,另外一端插入转接板。接线按图中KA1402线圈接入转接板B18。

FK15125C数控分度头没有夹紧/松开检测开关,I/O的CN67:X13.0,X13.1不用。

气动阀的安装与接线

气动阀固定于机床空余位置,线圈按图接线。

接入气管,另外端插入分度头。FK15125C数控分度头通气锁紧,断气松开。

注:对于加工精度要求不高,需要快速加工的用户,可以省略气动阀。

调试步骤

安装完毕后,检查接线无错误,按下急停开关,接通电源开关,启动机床。系统启动后有较多报警,先不用管他它,待设置完成后报警就会消除。

密码权限操作

按系统操作面板【设置】→【登录】进入登录界面。

按移动键,光标移动到机床厂商密码位置,按数字键入111111,再按【输入】键。若正确,系统不会给出任何提示,可以进行参数修改;若错误,则系统提示“输入密码错误”,请联系机床厂家或系统厂家。

启用第四轴

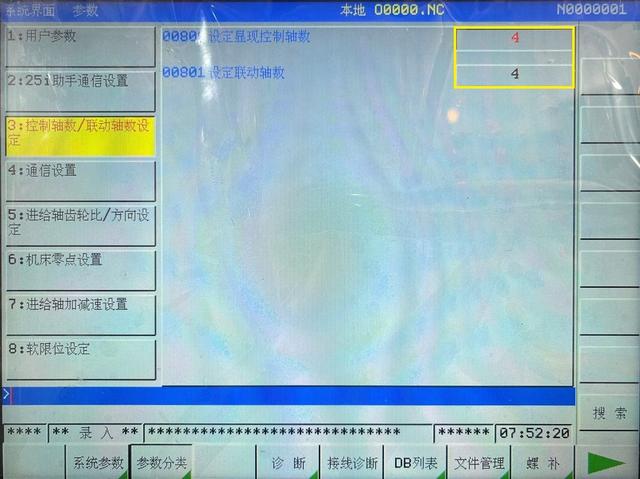

按【系统】→【参数分类】进入参数分类显示界面,光标移动到3,按下图设置。

K参数设置

按【系统】→【参数分类】→【PLC 参数】→【操作】进入PLC 参数设定界面,按【K参数】,设置如下:

#1030.7=0 分度工作台功能无效;

K5.7=0 分度台功能无效;

K4.0=1 开启第四轴功能;

K4.6=0 第4 轴自动夹紧功能无效,需要转台夹紧时,使用M10代码夹紧转台;

K5.0=1 第4 轴转台有松开和夹紧装置;

K5.1=0 第4 轴转台无松开到位检测;

K5.2=0 第4 轴转台无夹紧到位检测。

注:数控转台的自动松开/夹紧功能,需要根据转台的实际功能来设置。

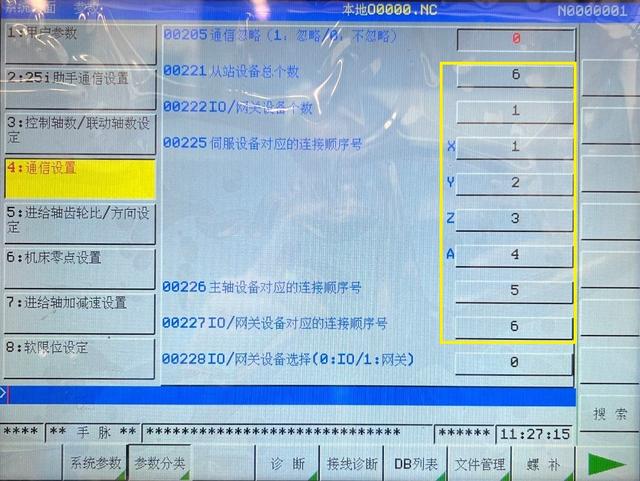

通讯设置

按【系统】→【参数分类】进入参数分类显示界面,光标移动到4:通讯设置,按下图设置。

伺服初始化

在系统GSK-Link 以太网通信建立情况下,设定好从站设备后。

GR2000 系列驱动器参数恢复步骤:

1、断开任意一根GSK-Link 连接线,将驱动器参数PA-0 改成385;

2、将参数PA-1 根据电机代码表输入对应的电机型号代码,本例电机代码为218;

3、执行EE-DEF 恢复伺服电机默认参数;

4、重新插入GSK-Link 后,系统→参数→参数差异→覆盖本地,数控系统将读入伺服驱动器参数。

执行完伺服参数初始化后,系统参数4201 应和电机代码对应,应为218。

电子齿轮比设置

电子齿轮比的作用:主要就是匹配伺服电机脉冲数与机械的最小移动量,使机床轴移动距离与程序指令值(机床坐标移动的距离)一致。

半径编程时,轴的实际移动距离等于CNC上所显示的机床坐标移动距离。

直径编程时,轴的实际移动距离等于CNC上所显示的机床坐标移动距离的1/2。

当机床移动距离与CNC 坐标显示的位移距离不一致时,可修改数据参数#4017、#4018来进行电子齿轮比的调整,以适应不同的机械传动比。

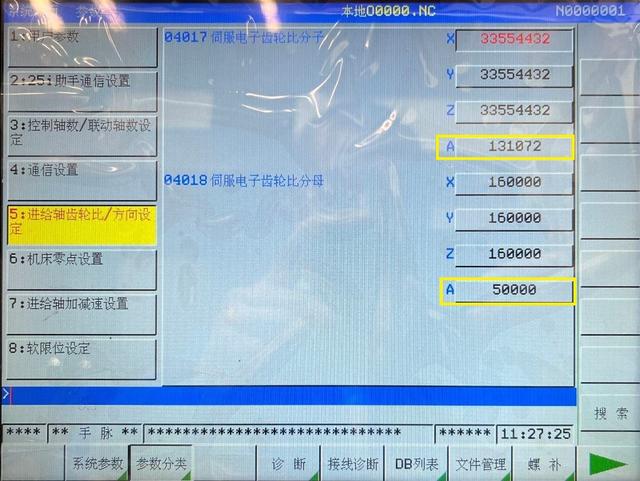

在【参数分类】界面光标移动到5:进给轴齿轮比/方向设定,设置电子齿轮比。

齿轮比计算公式:

电机编码器分辨率:脉冲数/圈;

丝杆螺距单位:mm;

系统最小指令单位: mm(deg);

减速比:负载轴旋转n 圈/电机旋转m 圈。

直线轴电子齿轮比计算

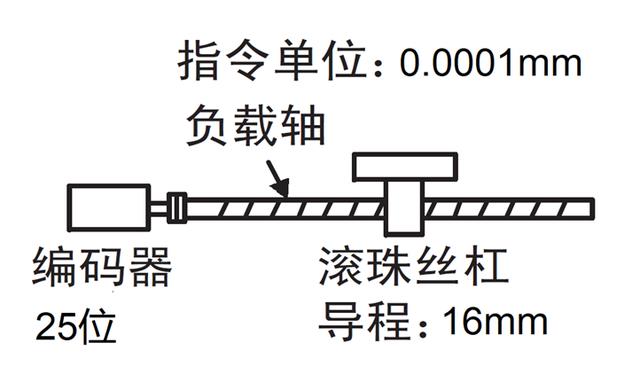

已知,丝杆与电机无减速装置,采用直连时减速比为1:1,机床的丝杆螺距16mm,伺服电机编码器代号为A9Ⅱ,绝对式25 位,电机旋转一圈对应脉冲数为33554432,数控系统最小指令单位为 0.0001mm。

计算如下:

X/Y/Z轴齿轮比分子分母参数如下:

分子参数4017=33554432

分母参数4018=160000。

常见滚珠丝杠1:1直连时的电子齿轮比分子/分母:

滚珠丝杆螺距 | 5mm | 6mm | 8mm | 10mm | 16mm | |

齿轮比分子参数#4017 | 伺服电机编码器分辨率 | |||||

齿轮比分母参数#4018 | 指令单位 0.001mm | 5000 | 6000 | 8000 | 10000 | 16000 |

指令单位 0.0001mm | 50000 | 60000 | 80000 | 100000 | 160000 | |

注:在车床中一般X轴都是直径编程,指令单位应为0.0001/2=0.00005,直径编程移动X轴100mm时,CNC显示坐标移动距离为100mm,但实际轴移动为50mm。

例如,丝杆螺距6mm,直连时机械减速比为1:1,伺服电机编码器分辨率为33554432,计算如下:

旋转轴电子齿轮比计算

旋转轴转一圈为360deg(度),把该值代入公式的丝杆螺距即可。

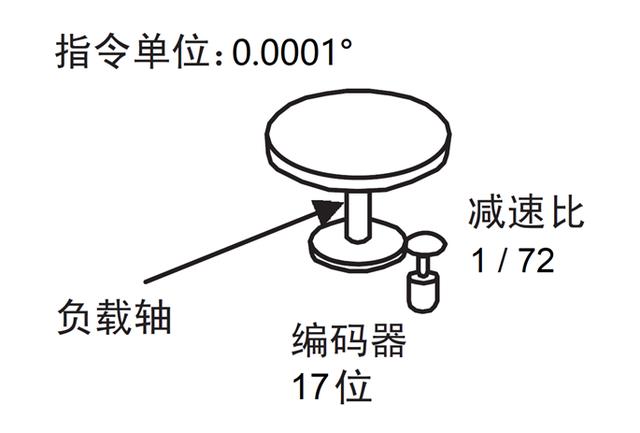

已知,FK15125C数控分度头传动比为1:72,伺服电机编码器代号为A4Ⅱ,绝对式17位,电机旋转一圈对应脉冲数为131072,数控系统最小指令单位 0.0001deg(度)。

计算如下:

第四轴齿轮比分子分母参数如下:

分子参数4017=131072;

分母参数4018=50000。

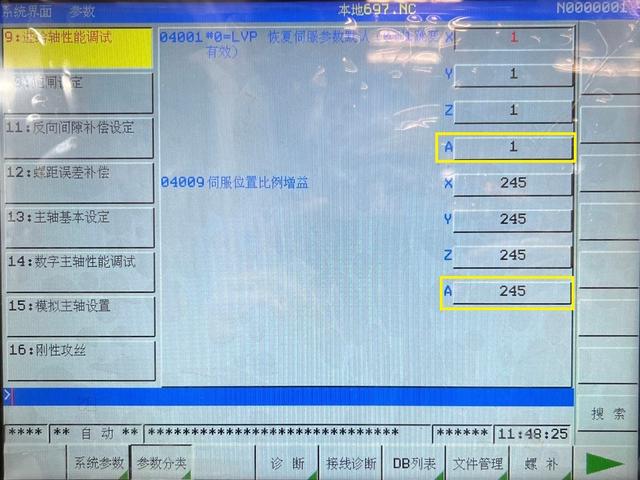

如下图A轴设置:

常见数控分度头电子齿轮比分子/分母:

数控分度头传动比 | 1:60 | 1:90 | 1:120 | 1:180 | |

齿轮比分子参数#4017 | 伺服电机编码器分辨率 | ||||

齿轮比分母参数#4018 | 指令单位 0.001deg(度) | 6000 | 4000 | 3000 | 2000 |

指令单位 0.0001deg(度) | 60000 | 40000 | 30000 | 20000 | |

反向间隙设置

1、普通反向间隙补偿:

当#1403.4 设定为0 时,在参数#4121 中设定补偿值,各轴的补偿值范围为0~±9999.9999mm。

2、快速移动和切削进给反向间隙分开补偿:

当#1403.4 设定为“1”时,根据进给速度的变化,在快速移动或切削进给时用不同的反向间的反向间隙分别补偿间隙值可实现较高精度的加工。

切削进给所测量的反向间隙设定于#4121;

快速移动时测量的反向间隙设定于参数#4122。

3、反向间隙补偿步长:设置系统分配到每个插补周期补偿的反向间隙补偿量。

参考点设置

在手动状态,或是手摇方式,移动A轴到所期望位置停止,把当前位置设定为零点。

按【系统】→【参数分类】→移动光标到6:机床零点设置,光标右移在A设置为1,就设置完成,如下图:

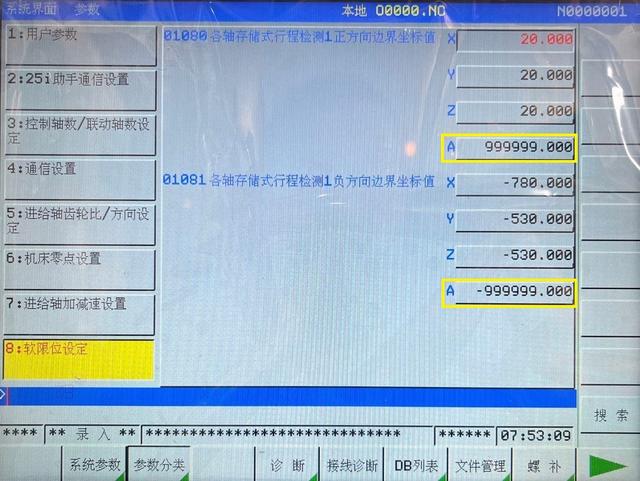

软限位设置

按【系统】→【参数分类】→移动光标到8:软限位设置,光标右移在A设置框中数字,就设置完成,如下图:

进给轴性能调试

按【系统】→【参数分类】→移动光标到9:进给轴性能调试,光标右移在A设置框中数字,就设置完成,如下图:

A轴参数汇总表

参数号 | 名称 | 设定值 | 说明 |

800 | 4 | 系统控制进给轴轴数 | |

801 | 4 | 系统控制联动轴数 | |

1020 | 轴名称 | 65 | 设定各轴的轴名,A 轴65、B 轴66 、C 轴67 |

1203.1 | ROT | 1 | 各轴是旋转轴还是平动轴,0:平动;1:旋转 |

1203.2 | ROS | 0 | 旋转轴坐标轴型,0:旋转轴型;1:直线轴型 |

1203.5 | RRL | 1 | 相对坐标显示,0:指令值;1:在360 度内 |

1203.6 | RAB | 1 | 绝对坐标显示,0:指令值;1:在360 度内 |

1225 | 4500 | 自动方式下各轴最大切削进给速度 | |

1226 | 9000 | 自动方式下各轴G00快速移动速度 | |

1231 | 360 | 快速移动倍率的F0 速度 | |

1232 | 4500 | 各轴手动(JOG 进给100%)进给速度 | |

1233 | 9000 | 各轴手动快速移动速度 | |

1234 | 360 | 各轴返回参考点的FL 速度 | |

1235 | 9000 | 各轴返回参考点速度 | |

1239 | 9000 | 手动最高速度限制 | |

1240 | 100 | 单步运行的最高速度 | |

1410 | 64 | 快速进给前加减速S 型加减速时间常数T1 | |

1411 | 128 | 快速进给S 型加减速时间常数T2 | |

4009 | 245 | 伺服位置增益,尽量调大,不震荡即可 | |

4215 | 150 | 速度环第一比例增益,尽量调大,不震荡即可 | |

4216 | 300 | 速度环第一积分时间常数,尽量调大,不震荡即可 | |

4218 | 3000 | 速度反馈检测滤波系数,尽量调大,不震荡即可 | |

4254 | 3000 | 速度指令最高转速限制 |

- 其它未涉及的参数,保持默认值。

- A轴快移速度设定值≤数控分度头最高转速。

- A轴的切削进给速度、快速移动单位为deg/min。

数控分度头运行

在手动和手轮方式可随意操作A轴旋转,自动方式可指令A轴任意旋转角度。

当A轴移动时,松开/夹紧按照K参数设置动作。

如A轴运行中出现加工零件分度不准或报警,请仔细检查机械连接或参数是否正确。报警处理方法,详见GSK25iMc安装调试手册。

数控分度头拆除

当不使用数控分度头时,放在工作台上面,会妨碍加工其它零部件,这时就需要把数控分度头从工作台上面拆除。如直接拔出转台伺服电机电缆插头,开机后,将会产生报警,机床不能正常运行,需按以下拆除步骤进行:

- 进入【参数分类】,把控制轴数和联动控制轴数均改成3;

- 设置K4.0=0 关闭第四轴功能;

- 关闭电源,把第3轴驱动器CN4端口用网线连接到主轴驱动器端口CN5,主轴驱动器端口CN4用网线连接到I/O模块的CN5;其它线路不要改变。

- 重启系统,进入【参数分类】→【通讯设置】,已没有A轴参数,修改以下参数:

#221=5 从站设备总个数;

#225=1 X轴伺服所连接的顺序号;

#225=2 Y轴伺服所连接的顺序号;

#225=3 Z轴伺服所连接的顺序号;

#226=4 主轴伺服所连接的顺序号;

#227=5 用于设定I/O 单元所连接的顺序号。

设置完后,关断电源,就可以拆除伺服电机电缆、转台,开机后就能正常使用。

结语

本次加装第四轴,选用国产烟台环球数控分度头,广州数控驱动器和伺服电机,安装还算比较简单,GSK25iMc数控系统参数和GR2030-LA1驱动器参数设置也是十分容易,只要所安装的硬件正常,线路连接正确无误,参数调试正确,就能正常运行。当不用数控转台时,从工作台上拆除也比较简单。

该数控分度头配置较好的控制了购置成本,安装调试又便捷,用时又短,又能较快的交付使用,满足了客户的加工需求,极大的提高了加工效率,创造了较高的经济效益,达到了预期效果。

效果图

相关参考

广州数控gsk928(数控系统代码信息大全,花了三天时间整理的)

做数控系统的朋友们福利来啦,这篇文章汇聚了大量数控系统代码信息,大家研究数控系统的可以收藏啦。FANUC车床G代码FANUC铣床G代码FANUCM指令代码SIEMENS铣床G代码SIEMENS802S/CM固定循环SIEMENS802DM/810/840DM固定循环SIEMENS车床G代码D刀...

普通铣床改装数控铣床(数控铣削编程,分享两个加工实例介绍,方法步骤很详细)

嗨,大家好,我是INNOCUT,在之前分享的编程中,很多小伙伴存在疑问,今天给大家详细讲讲两个零件的编程方法。首先根据图样要求,毛坯及前道工序加工情况,确定工艺方案及加工路线。1.以已加工过的底面为定位基准,用台...

数控机床液压卡盘不动作(广州数控系统故障诊断与维修GSK928TC-2)

广州数控系统故障诊断与维修现象广州数控系统故障诊断与维修现象一:电动刀架的每个刀位都转动不停①系统无+24V; COM输出,用万用表量系统出线端,看这两点输出电压是否正常或存在,若电压不存在,则为系统故障,需...

数控车床刀架不反转锁紧(广州数控系统故障诊断与维修GSK928TC-2)

广州数控系统故障诊断与维修现象广州数控系统故障诊断与维修现象一:电动刀架的每个刀位都转动不停①系统无+24V; COM输出,用万用表量系统出线端,看这两点输出电压是否正常或存在,若电压不存在,则为系统故障,需...

...零部件来说也能够达到更好的生产标准和使用需求。炮塔铣床亦可称为摇臂铣床,摇臂铣,万能铣。天发炮塔铣床结构紧凑,体积小,灵活性高,铣头能左右回转90度,前后回转45度,摇臂不仅能前后伸

...零部件来说也能够达到更好的生产标准和使用需求。炮塔铣床亦可称为摇臂铣床,摇臂铣,万能铣。天发炮塔铣床结构紧凑,体积小,灵活性高,铣头能左右回转90度,前后回转45度,摇臂不仅能前后伸

改造数控设备(机床数控化改造,同购置新机床相比,一般可以节省60%~80%)

...期,可对市场需求作出快速反应。1、车床的传统改造2、铣床的传改造优势(以GSK广州数控CT-L系列数控滑台改造为例)1.优良品质,助您突围而出2.迅速提高企业数控

...为公司的主打产品,这类产品需要经常改装或调整设备,普通机床或专用化程度高的自动化机床已不能适应这些要求。为了解决上述问题,加工中心应运而生。这种新型机床具有适应性强、加工精度高、加工质量稳定和效率高等...

广州数控车床多少钱一台(广州数控980TD机床,编程以及它的操作案例,收藏版)

大家下午好,今天给大家分享《广州数控980TD机床,编程以及它的操作》GSK980TD简介:广州数控研制的新一代普及型车床CNCGSK980TD是GSK980T的A升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬...

数控车床加工轴为什么中间跳动大(数控铣床加工零件常见问题及解决方法,请收藏)

...为公司的主打产品,这类产品需要经常改装或调整设备,普通机床或专用化程度高的自动化机床已不能适应这些要求。为了解决上述问题,加工中心应运而生。这种新型机床具有适应性强、加工精度高、加工质量稳定和效率高等...