无锡金属盐雾测试(电动汽车电池用钢-铜、钢-铝、铝-铜异种激光焊接的研究进展(2))

Posted

篇首语:不塞不流,不止不行。本文由小常识网(cha138.com)小编为大家整理,主要介绍了无锡金属盐雾测试(电动汽车电池用钢-铜、钢-铝、铝-铜异种激光焊接的研究进展(2))相关的知识,希望对你有一定的参考价值。

无锡金属盐雾测试(电动汽车电池用钢-铜、钢-铝、铝-铜异种激光焊接的研究进展(2))

长三角G60激光联盟导读

据悉,本文综述了钢-铜、钢-铝、铝-铜和钢-镍异种激光焊接的基本困难和最新进展,以及电动汽车电池组制造中的一些潜在接头组合。本文为第二部分。

3、钢-铝

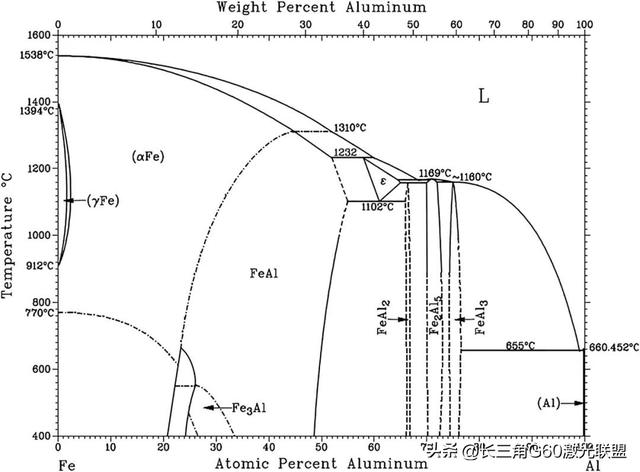

铝和钢激光焊接过程中的基本挑战是形成脆性金属间化合物。图18示出了Fe-Al的平衡相图。这些金属间化合物的存在会降低延展性并影响疲劳性能。可以看出,与富铝金属间化合物相比,富铁金属间化合物的硬度要低得多。控制熔池几何形状、冷却速度和凝固参数的优化热输入可能有助于避免形成最有害的金属间相,并提高焊接强度。

图18.Fe-Al体系的平衡相图。

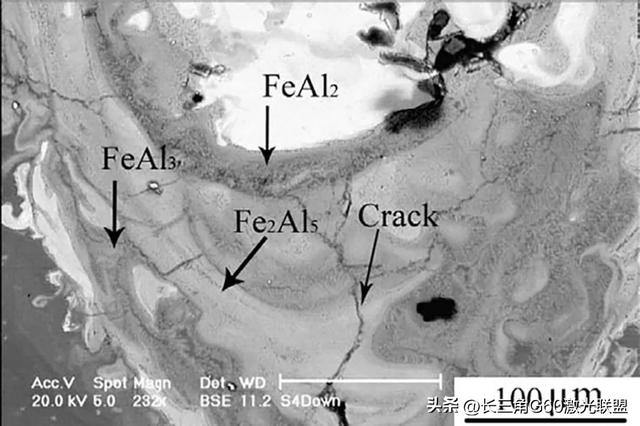

Orkamany等人以重叠配置将0.8 mm厚的低碳钢(ST14)激光焊接至2 mm厚的铝合金(AA5754)。他们得出结论,提高激光功率会产生不利影响,并产生更多飞溅和金属间化合物。显示焊缝底部存在金属间化合物的焊缝微观结构如图19所示。由于这些金属间化合物的形成,在焊缝金属和焊缝/铝界面观察到裂纹扩展。随着较高的热输入导致大量金属间化合物的形成,增加脉冲持续时间也具有类似的效果。另一方面,将脉冲持续时间降低到临界水平以下会导致缺乏融合。高焊接速度也会导致界面处未完全熔合,并降低接头强度。他们报告了由于金属间化合物含量低、表面质量高和连续界面层没有可见缺陷而产生高强度焊缝的工艺参数的最佳值。这包括1430 W的峰值功率、5 ms的脉冲持续时间和4 mm/s的焊接速度。

图19接头微观结构的显微照片。金属间化合物位于焊缝/铝界面附近的焊缝底部。

Mathieu等人认为,金属间相(例如FeAl3和Fe2Al5)的形成不是控制焊缝强度和延展性的唯一因素,尤其是当焊缝厚度低于10µm时。收缩孔隙和较差的粘结力可能对接头强度不利。还应考虑焊缝的整体几何形状。钢/焊缝的长度与机械强度有直接关系。Indhu等人使用高功率脉冲二极管激光器将3 mm厚的铝合金AA6061与2.5 mm厚的双相钢DP600连接起来。他们报告了在焊接区形成富铝金属间化合物,包括Fe2Al5和FeAl3。激光功率为4千瓦,扫描速度为5毫米/秒,脉冲持续时间为10毫秒,可减少金属间化合物的厚度。在这种情况下,观察到最大金属间化合物厚度为7µm,最小厚度为1.03µm。

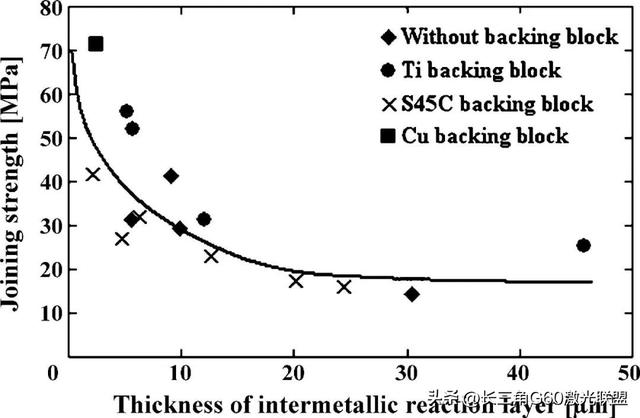

Borrisutthekul等人研究了垫板(散热器)在抑制金属间化合物形成中的影响。图20说明了焊接强度与金属间化合物厚度的关系。可以看出,焊接强度随着金属间化合物厚度的减小而增加。他们声称,更高的焊接速度和更高导电性的垫板可以减少金属间层的厚度,从而提高焊接强度。他们使用了三种不同的垫块;钛、中碳钢(S45C)和铜。铜背衬块由于其较高的导电性而获得最佳效果,这由于较高的凝固速度而抑制了金属间化合物的生成。

图20.使用Ti、S45C和Cu垫块的金属间层厚度和连接强度之间的关系。

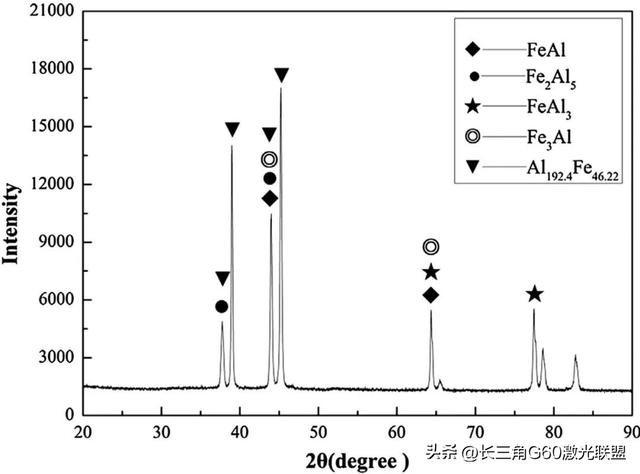

Pardal等人报告了在传导模式下钢与铝的激光点焊的类似结果。与铝垫板相比,使用铜垫板生产的焊缝具有更低的金属间层厚度,从而获得更好的机械性能。Yan等人比较了连续和脉冲双光束YAG激光器与单光束的组合。连续波加热材料并形成熔池,而脉冲波搅拌熔池。使用该技术,金属间化合物层的厚度减小到10µm以下。同时,减少了气孔或空洞的产生,实现了更深的渗透。此外,脉冲波产生了根状结构,从而提高了焊接强度(图21)。与单束激光焊接样品的71 MPa相比,双束激光焊接样品的剪切强度达到128 MPa。Yan等人试图利用外部磁场改善钢/铝焊缝的微观结构和性能。焊接区形成的相的XRD结果如图22所示。它表明存在富Al Fe2Al5、FeAl3、Al192.4Fe46.22以及少量富Fe FeAl和Fe3Al。添加磁场可以改变富铁金属间化合物的含量,提高接头强度,降低热裂纹敏感性。

图21焊接界面处的根部形状结构。

图22激光焊接双相钢和Al 6061中形成的金属间化合物的XRD。

腐蚀导致接头强度降低是铝/钢焊接接头的一个众所周知的问题。Wloka等人研究了AA6016和热浸镀锌钢(DX56D+Z)激光接头的耐蚀性。他们在盐雾和微电子学测量中使用了加速腐蚀试验。两项测试均表明,连接区域最容易受到腐蚀。劣化程度取决于相邻金属的阴极行为。由于强烈的阴极行为,含铁金属间化合物的存在增强了腐蚀侵蚀。Takehisa等人[86]通过在空气、蒸馏水和盐水中进行浸泡试验,研究了低碳钢和AA1100激光焊接接头的电偶腐蚀。结果表明,与蒸馏水相比,盐水中的电偶腐蚀作用更强。

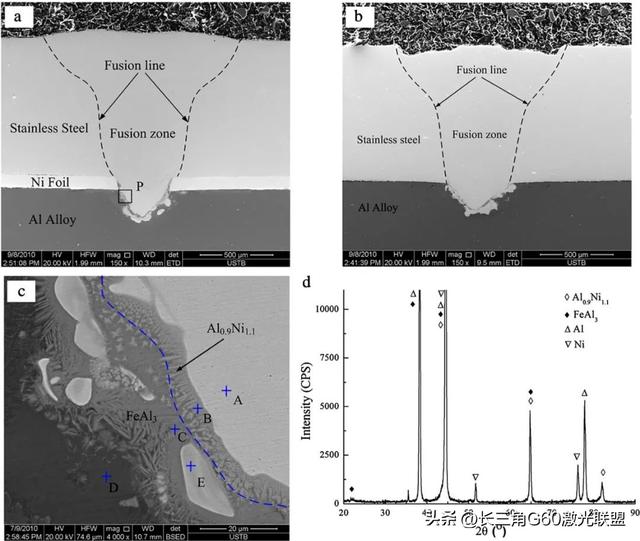

一种相对新颖的铝与钢焊接方法是使用不同的涂层和中间层来调整金属间化合物的形成,以提高机械性能。研究发现,过渡金属元素如Mn、Zr、Sn、Ni和Zn对Fe-Al冶金反应有抑制作用。首先,富铝金属间化合物Fe2Al5和FeAl3形成Fe2Al5Zn0.4,然后锌原子扩散到Fe-Al相中,取代Fe原子。Chen等人研究了A5052与201不锈钢激光焊接过程中镍箔夹层的影响。有和没有镍箔的焊缝显微照片分别如图23a和b所示。具有镍中间层的样品的界面微观结构如图23c所示,相应的XRD图案如图23d所示。熔合区和铝之间存在厚度约为20µm的金属间层,非常明显。该金属间化合物层可分为FeAl3和Al0.9Ni1.1两个不同的层(图23c中的虚线)。这表明镍箔改变了金属间化合物的成分。其他元素,如铬和锰,作为溶质元素存在于金属间化合物中,可能产生积极影响。

图23不锈钢/铝接头的微观结构a)有镍中间层,b)没有镍中间层,c)界面微观结构,d)金属间化合物的XRD图谱。

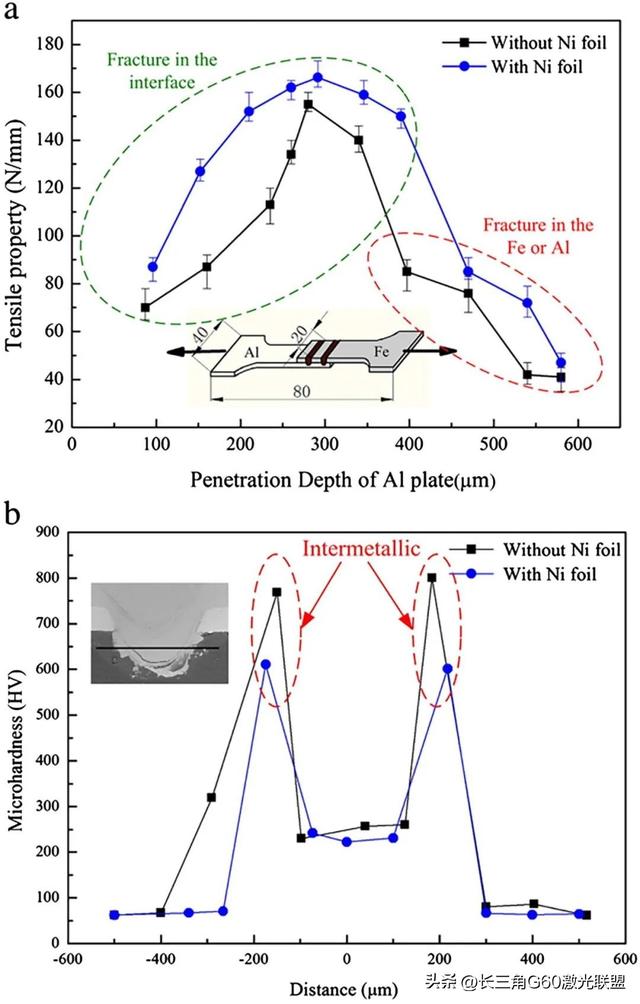

作者认为,由于铝在α-Fe中具有一定程度的溶解度,因此当铝作为溶质元素混合到钢液中时,在熔合区内未观察到金属间化合物。渗入铝的深度对焊缝的机械性能有显著影响。最初,抗拉强度随着焊缝熔深增加到300µm而增加,但随着熔深的进一步增加,抗拉强度开始下降,这是因为形成了更脆的金属间化合物,其中铝的百分比更高,焊接样品的拉伸试验和显微硬度测量表明,镍箔提高了拉伸强度,同时降低了金属间化合物层的显微硬度。

拉伸强度和显微硬度测量分别如图24a和b所示。在另一项研究中,Chen等人研究了铜中间层对Q235低碳钢和5052铝合金异种激光焊接的影响。Fe-Al界面主要由α-Al和Al2Cu共晶结构、FeAl、FeAl2、一定量的Al-Cu金属间化合物、Fe2Al5和FeAl3组成。Al-Cu界面主要由Al2Cu共晶相和Al-Cu金属间化合物的亚稳相组成。他们得出结论,添加Cu中间层可能会改善冶金反应,但Al2Cu金属间化合物的生成可能会对机械性能产生不利影响,需要进一步研究。他们还比较了单光束和双光束激光器的效果。据观察,使用双光束激光可以实现更好的工艺稳定性和更大的焊缝宽度,从而提高抗拉强度。

图24.a)抗拉强度,b)不锈钢和铝之间的接头的显微硬度,包括和不包括镍夹层。

Zhou等比较了铅和铜中间层在DC5D+ZF镀锌钢和6016铝合金激光焊接中的使用。铜和铅中间层均提高了接头的抗拉强度和延伸率。然而铅优于铜中间层,接头的抗拉强度为73.51 MPa,伸长率为2.37%,而铜为49.44 MPa和1.3%。图25说明了添加和不添加粉末的接头的抗剪强度。可以看出,由于形成的FeSn相类似于Mg2Pb,比FeAl更稳定,因此最好的结果属于Sn(62.17 MPa)。Yang等人比较了纯铝、铝硅合金和锌铝合金中间层。硅成功地抑制了反应层的生长。随着反应层的减少,断裂载荷得到改善。当使用锌铝填充金属时,反应层的厚度增加到38µm。与纯铝相比,较低的显微硬度提高了断裂载荷。

图25 添加和不添加粉末的平均剪切强度。

Sun等人声称,AA6013和Q235低碳钢的激光焊接/钎焊可以在对接配置中使用铝基ER4043填充金属。然而,由于形成了脆性Fe2Al5和FeAl3相,接头强度仅达到120 MPa。Sierra等人在AA6016与低碳钢(DC04)的激光焊接/钎焊中使用al-12Si填充丝,研究了Si对Fe-Al金属间化合物生长动力学的影响。在焊缝/钢界面处形成了具有良好机械性能的低厚度(<2µm)Fe-Al-Si金属间化合物。

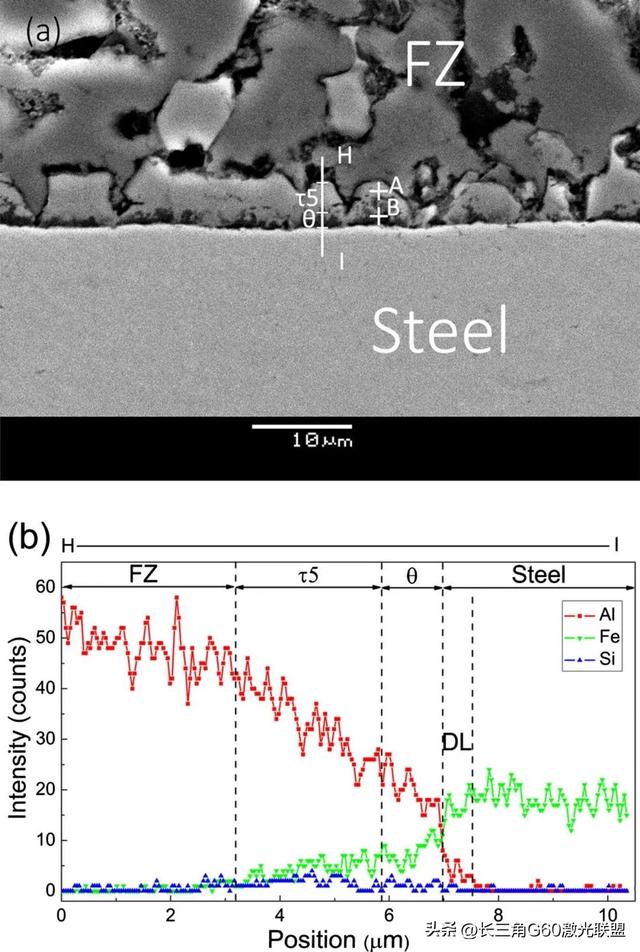

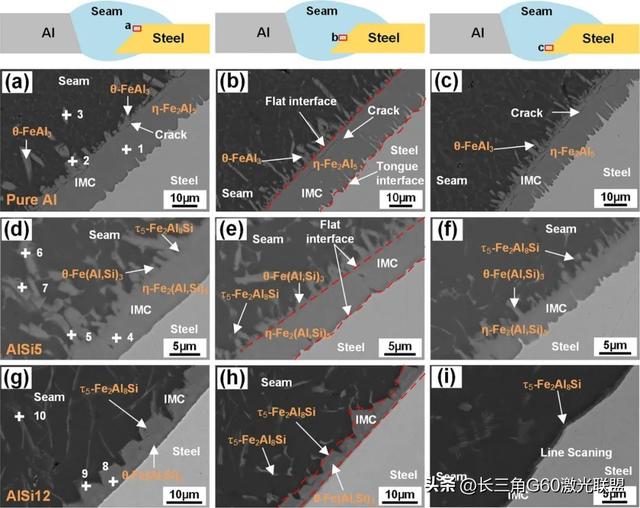

Yang等人宣布,在低激光功率下,镀锌DP980钢和AA5754-O的激光焊接/钎焊中,焊缝/钢界面处存在两种不同的金属间化合物,即τ5-Al7.2Fe1.8Si和θ-Fe(al,Si)3。这些金属间化合物的存在如图26所示。观察到,由于热输入较低,填充金属的润湿性较差。在高激光功率下,由于铁原子扩散和溶解的时间较长,检测到微裂纹和新的平面金属间化合物(η-Fe2(Al,Si)5)。这种金属间化合物的硬脆特性降低了接头强度。在中等激光功率下获得最佳结果,其中仅形成θ和τ5相,而润湿性得到改善,导致铝/熔合区界面出现理想的失效。

图26 (a)低激光功率下镀锌DP980钢和AA5754-O接头的界面微观结构(b)EDS线扫描。

Zhang等利用Al - 5si中间层对H220YD镀锌钢激光焊接/钎焊至AA6016进行了研究。当θ-Al13Fe4和ζ-Al2Fe的厚度大于10 μ m时,接头强度显著降低。Xia等采用纯Al、Al - 5si和Al - 12si中间层激光焊接6061-T6 al和DP590钢,研究了Si含量对反应层的影响。由于元素扩散面积减小,5 wt%Si的加入降低了η-Fe2(Al,Si)5和θ-Fe(Al,Si)3金属间化合物层的厚度。

12 wt%的Si将金属间化合物成分改变为η-Fe2Al5和τ5-Al8Fe2Si,并去除η-Fe2(Al,Si)5(图27)。纯铝中间层接头的强度低于铝硅填充金属接头。此外,硅的加入降低了激光焊接/钎焊过程中所需的激光功率。由于适当的厚度(3.8–7.5µm)、成分(η-Fe2(Al,Si)5+θ-Fe(Al,Si)3)和所制金属间化合物中的硅硬度较低,Al-5Si获得了最高的拉伸强度(208 MPa)和延展性。这表明η-Fe2(Al,Si)5比θ-Fe(Al,Si)3相具有更高的强度和延展性。

图27.a-c纯Al(d-f)Al-5Si(g-i)Al-12Si中间层获得的微观结构。

尽管在过去四十年中,铝与钢的激光焊接技术取得了重大进展和广泛的研究,但由于力学性能不足,它仍然没有得到广泛的应用。在优化工艺参数、方法和中间层的使用方面取得了进展。然而,控制金属间化合物的形成和分布是需要克服的主要障碍。其他焊接缺陷,如气孔和裂纹,也需要解决。

4、铝-铜

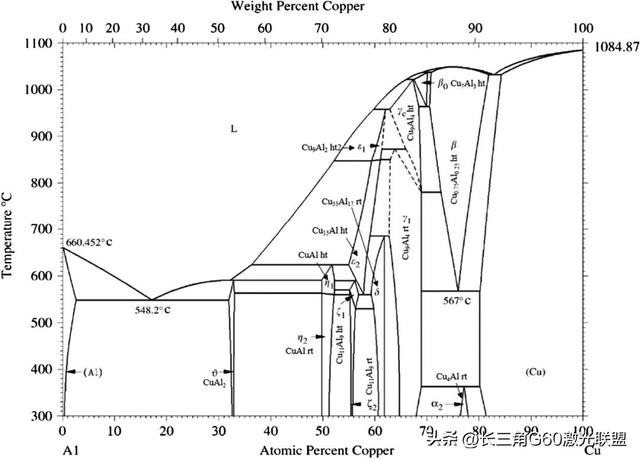

铝和铜焊缝因其重量轻、成本效率高、导电性类似于铜合金而特别受关注。这些接头通常用于电动汽车电池组。铝-铜的相图如图28所示。与铝/钢的激光焊接类似,在铝-铜焊接过程中,在焊接界面处形成脆性金属间化合物,导致裂纹敏感性和较差的机械性能。据报道,这些焊缝中的金属间化合物厚度大于5µm,使其高度脆化。

图28.Al-Cu体系的平衡相图。

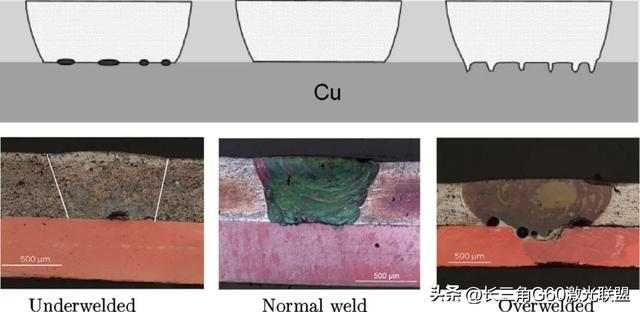

Solchencach等人研究了500µm厚SF-Cu和AA1050铝合金在重叠配置中的激光焊接/钎焊。激光束熔化了顶部的铝,润湿了铜表面,从而开始了扩散过程。他们报告了三种不同的焊缝结构,具有不同的工艺参数,如图29所示。低能量输入导致形成空洞和“欠焊”接头。另一方面,过多的能量输入熔化了铜片,并在凝固铝内部形成了一个“过度焊接”接头。在铝附近观察到具有树枝状微观结构的富铝金属间化合物(Al2Cu)的形成,而在铜附近存在高脆性金属间化合物(Al3Cu4)。

金属间化合物厚度对不同焊缝剪切强度的影响如图30所示。具有均匀界面结构和3.2µm金属间化合物层厚度的焊缝具有高达105 MPa的强度。“过焊”焊缝的抗剪强度比“欠焊”焊缝更好,这可能是由于过焊区域的机械联锁造成的。Solchencach等人研究了al-Cu焊接接头中剪切强度和电阻之间的关系。他们报告了一种反比关系,如图31所示。比较了32µs、42µm、52µs和62µs的四种调制时间。具有最高剪切强度(32µs)且包含厚度为3.2µm的金属间层的焊缝的电阻最低。检测到较厚的金属间化合物的接头电阻增加。Braunovic等人报告了类似的结果,表明接触电阻随金属间化合物的厚度线性增加。

图29.与焊接条件相对应的三种不同焊缝结构。

图30.具有不同焊缝的接头中金属间层厚度和剪切强度之间的关系。

图31金属间化合物厚度和界面电阻之间的相关性。

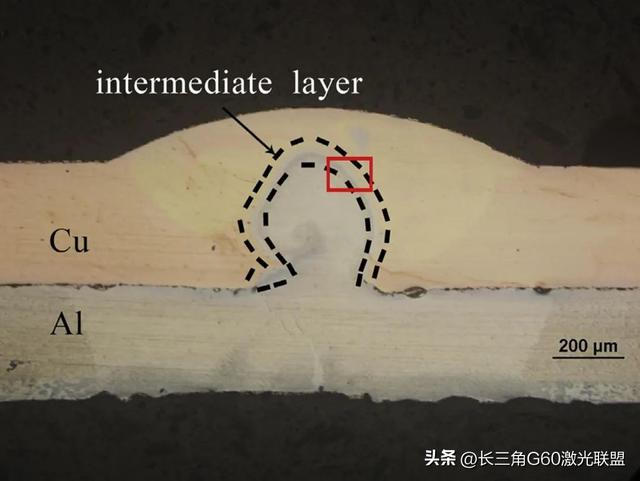

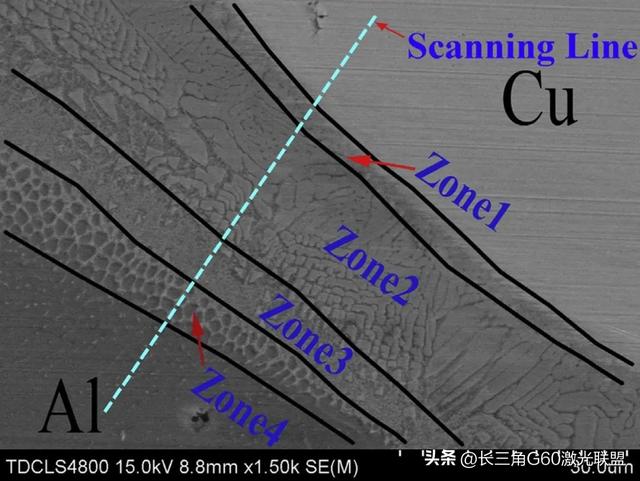

Lee等人比较了铝和铜的重叠激光焊接与铝在顶部以及铝在底部的情况。当在顶部使用铝时,铝漂浮在铜上。然而,对于底部的铝,铜很容易沉入铝中。由于两种焊接结构的流体流动不同,这影响了金属间化合物的形成。对于顶部的铝,在靠近界面区域的位置观察到约5µm厚的AlCu2的形成。另一方面,对于底部的铝,观察到相对大量的CuAl2和Cu9Al4金属间化合物。图32显示了激光功率为1650 W、焊接速度为95 mm/s的样品的焊接横截面显微照片。由于铝的膨胀系数较高,在焊接过程中铝液会向上凸出。由于凝固过程中没有足够的时间使接头恢复其原始结构,向上凸度导致浅熔池和两种母材的少量混合。形成铝和铜之间焊接层间区域的四个不同区域如图33所示。

图32激光功率为1650 W,焊接速度为95 mm/s时的焊缝横截面显微照片。

图33.Cu和Al中间层中四个不同区域的形态。

为了减少铝铜接头中的缺陷并提高其力学性能,人们对选择合适的填充合金进行了大量研究。Hailat等人研究了tin夹层在Al 3003-H14和Cu110激光焊接中的作用。图34显示了具有和不具有tin夹层的铝铜合金焊缝横截面。Mys和Schmidt宣布,虽然使用镍中间层仅略微提高了Al-Cu接头的抗拉强度,但银和锡箔显著提高了抗拉强度。在没有银中间层的情况下焊接的样品在铜侧显示出非常小的再结晶区,随后是硬脆的Cu-Al金属间化合物。然而,用银制成的接头在富银基体中表现出银原子的均匀分布。高浓度的银具有合理的延展性和疲劳性能。Esser等人报告了证实使用银夹层对接头强度影响的类似结果。

图34 Al-Cu激光焊缝(a)无锡钎料(b)有锡钎料。

在铝和铜的激光对接焊接中,建议使用激光束偏移来限制金属间化合物的生长,这与钢与铜的激光焊接非常相似。类似于钢和铝的激光焊接,焊接工艺参数的优化以及中间层的使用一直是几项研究的主题。还探讨了光束振荡的应用。尽管有这些改进,潜在中间层对新金属间化合物形成的影响仍需进一步研究。工艺参数的优化也需要进一步研究。

5、镍-钢

钢-镍异种接头是电动汽车电池组中的另一种潜在组合,尤其是在圆柱形电池的凸耳和外壳之间。Hu等人开发了一个三维瞬态传热传质数值模型,用于计算304不锈钢和镍激光点焊中的焊缝几何形状和元素分布。他们观察到元素在熔池中均匀分布,这与计算结果吻合良好。Zhang等人研究了纯镍和马氏体不锈钢激光焊接中的气孔形成。他们得出结论,保护气体对孔隙的形成没有影响,但脉冲宽度与孔隙数量之间存在直接关系。当脉冲宽度低于5 ms时,孔隙形成被完全抑制,从而在机械强度方面形成更好的接头。Li等人研究了304不锈钢和镍的激光焊接中不同热输入的影响。实现了近自由接头,表明激光焊接适用于连接304不锈钢和镍。还观察到冷却速率高度依赖于影响晶粒尺寸的热输入。

关于钢和镍异种激光焊接的信息非常有限,这种接头的冶金方面还没有太多的探索。

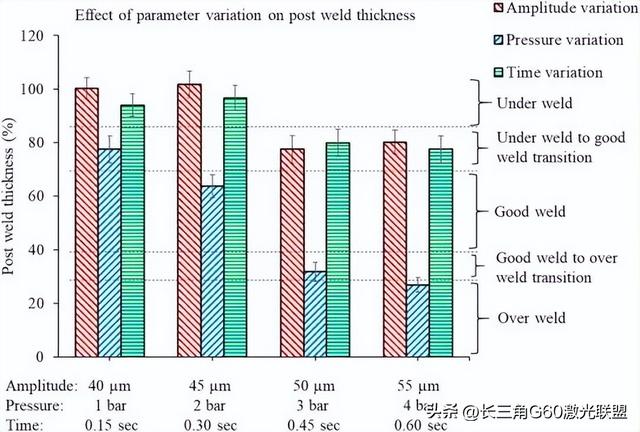

输入参数变化对焊后厚度的影响。

6、总结与展望

激光焊接是一种稳健且无接触的焊接工艺,具有高度的能量沉积控制,为连接电动汽车电池系统中的温度敏感和异种材料组件(如电池芯)提供了关键途径。在过去二十年中,异种材料的激光焊接不断发展。然而,尽管对不同的激光源、工艺参数的优化和各种中间层进行了多次研究,但仍然存在冶金缺陷,例如未完全结合、金属间脆性相、腐蚀、过多孔隙和开裂。这些缺陷极大地破坏了电动汽车电池接头的机械和电气性能。因此,在激光焊接可广泛用于电动汽车电池制造之前,需要进一步研究。

本文综述了用于连接不同材料组合(包括钢-铜、钢-铝、铝铜和钢-镍)的激光焊接工艺的研究。根据目前的研究,对该领域未来的研究提出以下建议:

(1) 通过优化工艺参数精确控制热输入可以通过控制IMC厚度和熔透深度来提高焊接质量。然而,由于电动汽车电池所涉及的材料厚度较低且不兼容,需要进一步研究,以确定最佳焊接参数,例如每个焊接组合和配置的焊接速度和波束振荡频率。

(2)使用适当的中间层材料和涂层可以通过修改IMC成分来调整微观结构,这可能会提高机械性能并降低电阻率。潜在中间层的应用,特别是当金属间化合物形成的可能性更大时,尚未充分探索。

(3)到目前为止,红外波长(1064 nm)的工业激光器通常用于以锁孔模式连接不同的材料。具有较低波长和较高功率的新型激光器,包括蓝色激光器和绿色激光系统,在广泛用作电池片或母线的高反射材料(如铜和铝)上具有更高的能量吸收。然而,这些激光系统尚未用于电池材料的异种焊接。

(4)几乎没有任何关于电池长期使用期间金属间相演变的报告。为了保证异种接头的可靠性,应研究各种热条件对金属间化合物形成和厚度的影响。

(5)迄今为止,大多数研究都是针对激光焊接异种接头的静态力学性能进行的,尽管疲劳行为在预测循环载荷下的结构性能方面很重要,但几乎没有任何关于疲劳行为的数据。

(6)虽然对电动汽车电池中不同接头的电气性能研究有限,但接头的电阻率或“连接电阻”尚未得到充分探讨。在充放电过程中,高电阻会导致焊接界面处的能量损失和热量产生。因此,该领域需要进一步研究和标准化测量方法。

(7)在研究激光焊接接头的腐蚀性能,特别是钢/铝电偶的电偶腐蚀方面取得了一些进展。然而,电动汽车电池材料激光焊接中的腐蚀与机械性能之间的关系需要进一步研究。

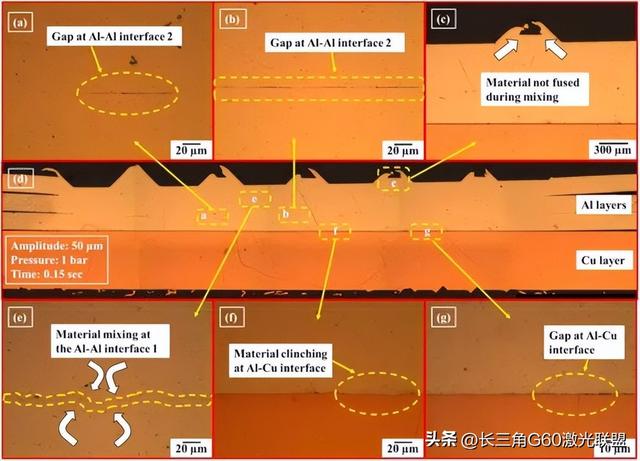

显示焊接机理的典型焊缝下的光学显微照片。

来源:A review on dissimilar laser welding of steel-copper, steel-aluminum, aluminum-copper, and steel-nickel for electric vehicle battery manufacturing, Optics & Laser Technology, doi.org/10.1016/j.optlastec.2021.107595

参考文献:Carbon footprint of global passenger cars: Scenarios through 2050, Energy, 101 (2016), pp. 121-131

长三角G60激光联盟原创作品!

相关参考