无卤环境(化工行业深度报告:聚焦周期景气、坚守价值投资,精选材料赛道)

Posted

篇首语:少量的常识,当得大量的学问。本文由小常识网(cha138.com)小编为大家整理,主要介绍了无卤环境(化工行业深度报告:聚焦周期景气、坚守价值投资,精选材料赛道)相关的知识,希望对你有一定的参考价值。

无卤环境(化工行业深度报告:聚焦周期景气、坚守价值投资,精选材料赛道)

(报告出品方/作者:中信建投证券,郑勇、邓胜)

一、投资策略之周期篇:周期未尽,景气可期

聚焦景气高持续性板块

供给侧改革以来各化工子行业准入门槛有永久性提升,21 年“双碳”战略实施,更大幅提高了高耗能行业 的产能新增难度。我们统计了主要化工品 2016-2020 年及未来 3 年内规划产能情况,并遴选出其中规划 产能稀少的品种。包括电石、PVC、烧碱、工业硅、粘胶短纤、草甘膦、PVA、炭黑、磷酸一铵、磷酸二铵、R22、 醋酸等。

农化:需求为最有力支撑;看好农肥、农药景气演绎,首推单质肥、草甘膦

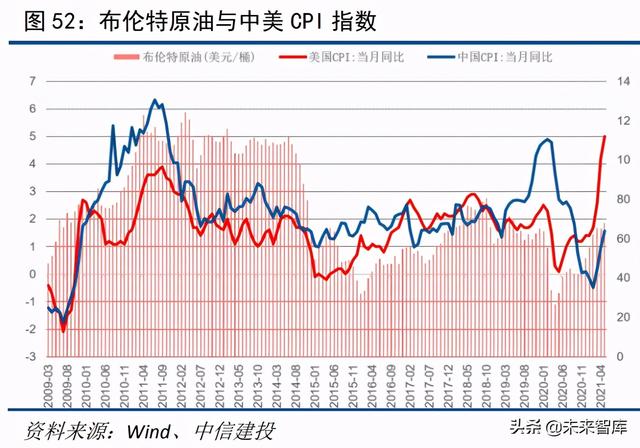

国际油价中枢提振,有利支撑农产品价格。油价对农产品的影响主要通过三种路径。第一种是在宏观层面, 二者的价格和供需情况存在一致性、同向性的变化趋势。能源领域和农化领域都同时受地区经济发展水平和世 界经济形势的影响,油价在宏观上也是反映经济水平的晴雨表,二者的需求和消费水平变化都通过宏观经济的 影响而保持一定程度的同向性。

第二种是产业链自下而上的逆向传递。油价的变动可以通过微观层面的产业链逆向传递影响农产品的供需 和价格,通过影响具有石油替代性的生物燃料(如燃料乙醇、生物柴油)以及相关石油化工产品(合成橡胶、 合成纤维)的价格和需求量,逆向传递至作为原料或者替代品的相关农产品,进而影响其需求和价格。

(1)燃料乙醇

燃料乙醇(>99.5 vol%)是可再生生物燃料的代表,玉米、甘蔗、木薯等淀粉质或糖质非粮作物是其生产的 主要原料。上世纪 70 年代石油危机后,美国、巴西率先开始发展燃料乙醇。根据美国可再生燃料协会数据,2019 年全球燃料乙醇日均产量 189 万桶,其中美国、巴西分别占 54.6%和 28.7%,中国占比较低,仅为 3.9%。目前 美国销售的大部分汽油均为乙醇汽油,巴西乙醇汽油普及率超过 50%。根据经合组织-粮农组织农业展望,未来 十年间,美国以玉米做原料生产的燃料乙醇占总产量之比高达 97.8%;据 USDA 数据,2019/20 营销年度中,用 于生产燃料乙醇的玉米作物占总消耗量(含出口)之比为 34.8%,超过了总玉米消耗量的三分之一。原油价格 上涨,作为替代能源之一,将提振燃料乙醇的需求和价格,进而增加玉米作物等制乙醇需求,传导至玉米价格 并使其有所提升,原油价格下跌时影响效果则相反。从历史数据上分析,长周期角度玉米价格与油价走势整体 上保持一致,原油价格变化对玉米等燃料乙醇作物需求和价格的影响成正相关,个别历史区间因玉米或原油供 需端不确定因素的影响,走势稍有背离,但对整体趋势无影响。

在中国,出于本国国情和对粮食安全问题的担忧,生物燃料没有美、欧、巴西普及程度高。2020 年 12 月 国新办发布《新时代的中国能源发展》白皮书,提出严格控制燃料乙醇加工产能扩张,从 2017 年的大力推广到 如今的严控,燃料乙醇政策有了根本转变,此前乙醇汽油政策及相关补贴带动下发展的产能利用率也不高,未来在粮食安全和能源安全的底线下,国内玉米燃料乙醇加工业将稳健发展,预计短期内也不会达到美国、巴西 等国对燃料乙醇、生物柴油的使用和依赖程度,因此国内农作物、生物燃料的价格及相关指数随油价变动的关 联性比美、欧、巴西等地区相比较弱。

(2)生物柴油

生物柴油的应用也主要以欧美国家为主,使用原料多为大豆、菜籽油、棕榈油等,我国受限于原料不足生 物柴油产销较低,且原料多采用废弃油脂和林木油料。根据 EIA 数据,2019 年全球生物柴油产量为 80.5 万桶/ 日,美国、巴西、欧洲、中国生物柴油产量在全球占比分别为 14.0%、12.4%、35.3%、2.6%。由于普及应用程 度的差异,相对于国内,油价变动对美、巴等国生物柴油产销及出口的影响更为显著。

以大豆作物为例,美国、巴西为豆油第二、第三大产销国,生物柴油需求对豆油需求有直接影响,布伦特 原油与 CBOT 大豆价格、巴西 FOB 大豆价格表现出强关联性。和玉米价格与原油关联的逻辑类似,油价上涨时, 生物柴油对其替代性加强,需求量增加,价格随之上涨且产销量增加,带动豆油需求增加,从而对大豆价格产 生正向影响。

第三种是产业链自上而下的正向传递。在农业发展至大规模、机械化的今天,农业生产对成品油的需求量 不断加大。石油是主要的化石能源,原油价格是能源价格变化的根本动因,油价的波动会影响农产品生产过程 中燃动费用、运费等营业成本,进而影响大宗农化产品的价格和市场供需。此外,油价和运输费用也具有高度 的正相关性和趋势一致性,油价上涨带动运费等变动成本费用提升,对贸易过程中的农产品价格起促升作用。

整体来看,无论是需求方面产业链逆向传导,还是生产方面正向传递,都会使农作物价格与油价呈正向关 联。

除此之外,美国干旱或将为农产品行情再添把火。今年夏季,疲软的夏季季风和正在进行的拉尼娜条件阻 挡了降水,美国干旱情况进一步恶化。下为美国干旱综合信息系统监测的美国干旱情况,红色越深代表干旱越 严重。截至 6 月 22 日,西部极端(D3)到异常(D4)的干旱水平已经连续第三周创下纪录,覆盖了美国西部 49.7%的地区,意味着 49.7%的美国西部地区正在经历“极端”干旱,而一年前这一区域没有出现“异常”干旱, “极端”干旱覆盖区域也仅为 2%。内达华州、亚利桑那州、加利福尼亚州等地受干旱影响最为严重,位于内达 华州与亚利桑那州的美国第一大水库米德湖水位已跌至 1930 年代蓄水以来新低,加州水资源局称今年是该州有 记录以来第四干旱的年份。根据美国气象部门预测,美国西部高温干旱天气仍将持续,该地区平均气温将比往 年正常水平高出 11 摄氏度。以西雅图为例,该地往常年份夏季午后气温基本不超过 30 度,夜间很少超过 18 度, 但今年美国气象部门曾给出西雅图 41-44 度的预报,美国超级计算机模式也给出西雅图超 47 度的预报。

美国是世界粮食生产和出口的“超级大国”。从粮食产量来看,美国拥有 28 亿亩耕地面积,粮食年产量近 5 亿吨;从粮食出口量来看,美国每年出口 1 亿到 2 亿吨粮食,约占全球粮食贸易的四分之一,其中玉米出口 量位居世界第一,占全球总量的 36%,小麦和大豆出口量均位居世界第二。美国的持续干旱带来的粮食产量降 低,势必会加剧全球粮食价格上涨局势。

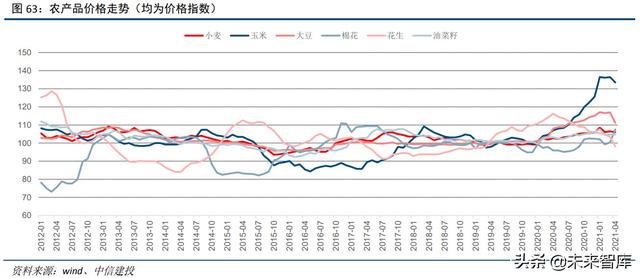

油价上涨、补库存周期、美国异常天气共同作用下,全球及国内农产品价格明显提振。从农产品价格走势 来看,中国三大主粮,小麦、稻谷、玉米,其中小麦和稻谷年消费量分别超过 1 亿吨、2 亿吨,进口依存度不 到 3%,库销比超过 80%,即使全球有所减产,中国最多也只是小涨,更不会出现粮荒,玉米由于中国在 2016 年取消临储措施以及划定镰刀弯区域进行面积调减,玉米的价格持续下降,当前库销比也下降到 40%左右,对 外依存度仅有 1.5%,2020 年价格大幅上涨,领涨主粮。其他作物中,大豆由于对外依存度比较高、库销比仅有 10%不到的水平,进口来源国主要是巴西、美国、阿根廷,叠加生猪带来的需求提升,大豆继续领涨非主粮农 产品,棉花虽然进口依存度不高,但是库销比仅有 40%左右,随着国内外需求复苏价格同样开启上涨,其他包 括花生、油菜籽均有或多或少的价格上涨。农产品的价格上涨一般会优先传导至种植面积的恢复,进而带来 2021 年农药、化肥施用量的增加。

农产品价格提升为农资行业复苏提供重要支撑,农肥、农药均明显受益。其中,农肥方面,单质肥(包括 尿素、氯化钾、磷酸一铵、磷酸二铵)在农产品价格上涨大势中最为受益,价格上涨明显。我们认为伴随全球 农产品价格走出强势涨价周期,且各主要单质肥均面临较为严苛的供应限制(磷肥方面,三磷整治使行业产能 持续去化,新增产能也非常困难;尿素方面,基本全国范围已实施等量或减量置换;钾肥方面,我国由于自然 禀赋限制很难有新增产能),可以期待单质肥料同样走出 2-3 年的持续景气周期。

农药方面,需求和原料主导总体上行,细分行业格局不同致走势分化。去年 Q3 农药行业触底,随后在上 述农产品涨价大逻辑和原料端的持续推动下总体上行。中农立华原药价格指数目前已恢复到 2018 年高点。但由 于各农药细分品种逻辑各有不同,其景气区别很大。其中,草甘膦、草铵膦等景气较佳,菊酯等杀虫剂产品景 气一般。

目前而言,我们持续看好草甘膦、草铵膦价格中枢维持高位,主要由于(1)农产品价格上涨带动农资景气 的大逻辑;(2)原材料供应持续紧俏,对于草甘膦而言是黄磷,对于草铵膦而言则是中间体供应持续受限;(3) 可预见的行业产能扩张均减少;(4)百草枯因毒性逐步退出全球市场,草甘膦、草铵膦作为替代品替补其留下 的市场份额。

除此之外,农药行业持续整合,利好各细分赛道龙头。2020 年是农药十三五规划收官之年,规划提出到 2020 年,我国农药原药企业数量减少 30%,其中年销售额在 50 亿元以上的农药生产企业达到 5 个以上,年销售额在 20 亿元以上的企业达到 30 个以上,着力培育 2~3 个年销售额超过 100 亿元、具有国际竞争力的大型企业集团。

国内排名前 20 位的农药企业累计销售额达到全国总销售额的 70%以上。建成 3~5 个生产企业集中的农药生产 专业园区,到 2020 年力争进入化工集中区的农药原药企业达到总数的 80%以上。而整个十三五期间针对农药的 供给侧改革以及产品结构的优化业已取得比较优异的成绩,行业开始逐步进入整体存量时代,弱者退出,强者 继续成长的时代,在此期间,我们认为行业综合性龙头及细分农药领域龙头均有望持续脱颖而出。

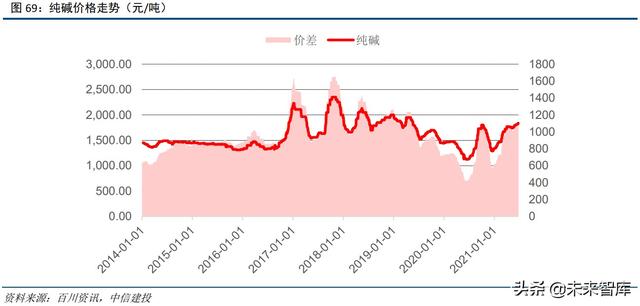

纯碱:全国产能增量杜绝,光伏玻璃支撑需求

从 21-24 年为光伏玻璃密集投产期,为纯碱行业带来可观增量需求。国内光伏产业正处于高速发展期,据 我们统计,20 年国内光伏玻璃产能约 3 万吨/日,而 21-24 年将分别达到 4.77、6.75、7.65、9.18 万吨/日,特别 是 21-22 年同比增速都有望达到 50%左右。光伏玻璃与一般平板玻璃一样都需求纯碱,据我们计算在 21-24 年 光伏玻璃有望分别带来 115、129、118、112 万吨的新增纯碱需求,对应每年约 4%的需求增量。下游光伏将有 望取代地产等传统下游,成为全国纯碱需求增量的最主要来源。即便光伏玻璃景气压制下,实际投产进度受阻, 我们认为也将带来行业实质性的需求回升。

新增产能投放有序、部分碱厂可能退出,供应端净增量非常有限。新增产能方面,2019-2020 年以金山化工 (金大地)100 万吨增量为代表,行业新增产能高于往年。但当前来看,21、22 年行业规划新增产能分别约为 80、40 万吨,明显少于 2020 年水平;且部分行业产能有腾退或者主动退出计划,预计行业净新增产能将非常 有限。 内蒙已开始限制新建产能;长期看,碳中和或使行业产能进一步紧缩。

内蒙近日印发《关于确保完成“十 四五”能耗双控目标任务若干保障措施(征求意见稿)》。并明确指出“从 2021 年起,不再审批纯碱等新增产能 项目”“确有必要建设的,须在区内实施产能和能耗减量置换”。在“碳达峰碳中和”的国家级战略下,后续多 省份都可能跟进,全国纯碱产能可能在数年内触及天花板。

价格研判:看好价格持续爬升,价格中枢有望维持较高位置。纯碱行业近年来实际上持续处于供需较为紧 绷的格局:除 20H1 受疫情影响外,16 年以来行业开工率长期处于 80-90%左右高水平;且每逢旺季(16、17、 18 年 9-12 月行情)以及行业意外供减(20 年年末行情)都容易因行业供小于求出现大幅涨价的情况。当前来 看,在光伏玻璃带来可观需求增量、供需持续趋紧的背景下,我们看好纯碱价格从底部继续爬升,并维持较高 的价格中枢水平。

电石-PVC/PVA:供应严重受限,需求稳健增长,看 2-3 年景气周期

如前文,电石生产能耗极高,且内蒙产能占比高,是碳中和背景下首当其冲的化工品。内蒙能耗新政发布 以后,3 月以来省内电石就开始限电,是电石持续涨价的最重要推手。而限电的特征包括:

1、大中小产能一致受影响,降负荷企业的普遍受影响程度约为 30%。

2、单企业考核能耗,用电大户很难 不受到影响。

3、开工率从最高的 95%下跌到 75-80%。即使是大厂,也会受到能耗控制的影响,这是区别于 16-17 年供改的地方,并非高枕无忧。

尽管当地电石限电会有所反复,我们认为行业趋势仍然不变。即行业供应将从此带上紧箍咒,从原料端持 续支撑下游各产品景气。

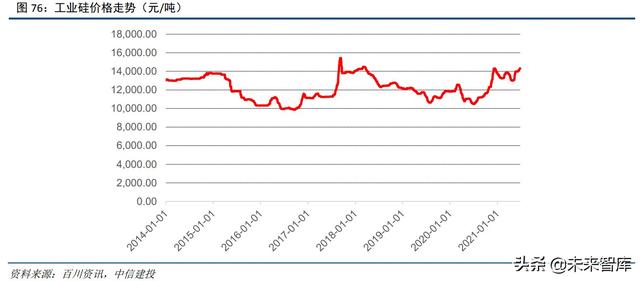

工业硅:政策严控新增,需求旺盛增长,长期稳步上行

工业硅:硅产品原料,需求三分。工业硅即为金属硅,为纯度 98%以上的单质硅。工业上由硅矿石经还原 冶炼生产,作为各类含硅产品的原料。需求而言,工业硅大致有有机硅、光伏硅料、硅铝合金三大下游,需求 占比大致为 4:3:3。

供给:高能耗品种,行业供给预计持续受压制。工业硅生产过程类似于电解铝,其能耗极高,生产单吨工 业硅耗电达到 12000 度。且 2009 年来行业产能扩张过速,行业中小劣后产能普遍存在。2017 年以来,主要生 产省份陆续出台对工业硅企业的政策限制,集中在限制新增产能和清退低效电炉。19 年来行业内企业几乎已拿 不到新建工业硅产能指标。2021 年来,我国碳中和碳达峰战略发布,工业硅作为能耗、碳排放双高的产品,我 们认为相关产业政策只会愈发严格,不单行业难以新增产能,劣后产能也将面临更大清退压力。行业内总产能 或将因此不增反减。

需求:光伏与有机硅带动需求维持双位数增长。需求端而言,除硅铝合金市场趋于稳定之外,但光伏、有 机硅两大下游均有望保持每年超 15%的需求增长。光伏方面,在技术升级和政策支持之下,我国光伏新增装机 容量预计将保持增长,向上带动多晶硅、工业硅需求。有机硅方面,2020 年疫情影响行业扩产进度,但目前行 业主要企业均已宣布或正在实施新一轮扩产计划。高盈利驱动下,21 年下半年开始行业将迎来有机硅扩产高峰 期,到 23 年为止有机硅年均扩产规模超 50 万吨,对上游工业硅的需求也将大幅增长。我们测算 21、22、23 年 全国工业硅需求将分别达到 186、206、225 万吨,分别同比增长 13%、12%、10%。

景气:供需持续趋紧,价格中枢有望逐步上行。多年来工业硅价格维持在 12000-18000 元/吨之间震荡,且 价格波动通常不大。主因中小产能密集、行业产能分散、供需结构松散,因此价格弹性较差。但在行业产能很 可能保持有减无增,且需求保持相对旺盛增长的背景下,行业供需有望逆转,工业硅价格中枢也有望逐步上行。

炼化一体化:行业景气进入上行阶段,民营大炼化继 2020 年后业绩将保持高成长

全球量化宽松、原油需求恢复叠加供给相对受限,油价仍有上涨潜力。受疫情影响,全球经济下滑,虽然各国积极推进疫苗接种,但 2021 年以来疫情在全球范围内逐渐呈现常态化,为刺激经济恢复,各国政府仍延续 量化宽松政策、加大财政支出,大宗商品在量化宽松政策影响下迎来涨价潮。此外,原油需求端逐渐恢复,但 由于 OPEC 供给恢复缓慢以及各大石油企业资本开支下降,供给端相对受限,2021 年三月份以来美国方面原油 库存下跌势头重现,布伦特油价在 6 月份以来站稳 70 美元/桶大关,预计油价仍有上涨空间。

2020 年民营大炼化逆势交出亮眼答卷。2020 年在疫情导致的停工、封城等措施影响下,全球经济下行,需 求端大幅下滑,叠加原油供需格局变化,全年平均油价 43 美元/桶(2019 年平均油价为 64 美元/桶),全球化工 行业景气度筑底,而作为最靠近上游的炼化行业受到的冲击巨大。海外炼化企业业绩均出现下降,日本 ENEOS、 美国 Marathon、Valero、Phillips66 等企业净利润同比分别-158%、-290%、-473%、-256%,且除印度信实靠其 他业务净利润为正,其余炼化企业全面亏损。国内民营炼化企业炼化项目在 2019、2020 年相继投产,助力民营 炼化在行业景气度筑底情况下逆势崛起,恒力石化、荣盛石化、恒逸石化营收同比分别+51%、+30%、+9%, 归母净利润同比分别+34%、+231%、-4%;同期中石化、中石油、上海石化、台塑石化归母净利润同比分别-43%、 -58%、-72%、-80%。

油价温和上涨带动化工产品景气度上行,民营大炼化持续受益化工品涨价。民营大炼化上市公司主体内除 炼化业务之外还包括 PTA、聚酯以及所有炼化下游化工品,产品价格受油价影响巨大,2020 年 3 月份油价暴跌 引起产业链上产品价格也大幅下滑,炼化-化纤产业链景气度筑底,炼化企业盈利能力下滑。2020 年 11 月以来 油价持续上涨,当前处于温和上涨通道,乐观预期下化工品价格也大幅上涨,且多个品种涨价幅度远高于油价 上涨幅度,由此炼化企业的盈利能力也逐步增强,未来预计 21-22 年民营大炼化企业将保持较好的盈利能力。

高 ROE 凸显强劲盈利能力,民营大炼化超额收益显著。从 ROE 的维度进行比较,15-19 年主营炼厂及海外 炼化企业 ROE 普遍维持在 10%-15%之间,优秀者如台塑石化可达 19%,但 2020 由于陷入亏损,ROE 纷纷转负。 而恒力石化、荣盛石化、恒逸石化 2020ROE 年化分别达到 29%、20%、13%,恒力炼化、浙石化、恒逸文莱 PMB 项目分别实现净利润 89.1、112.3、4.8 亿元,强大的盈利能力在 20H1 的不利环境中体现的淋漓尽致。从单吨净 利润来看,恒力炼化和浙石化单吨净利润在 500 元左右,恒逸文莱 PMB 项目单吨净利润为 85 元,而主营炼厂 优秀代表上海石化以及台塑石化单吨净利润分别为 40、70 元。若以上海石化作为基准,则恒力炼化、浙石化单 吨超额收益超过 460 元,相当于在上海石化处于盈亏平衡时,恒力炼化、浙石化依然能取得近 100 亿元以上的 净利润。

轻烃一体化:碳中和及美国页岩气革命背景下轻烃一体化优势显著

碳中和及美国页岩气革命背景下轻烃一体化优势显著。全球来看,环保要求日趋严格,中国已明确提出“碳 达峰、碳中和”战略。从策略上来看,实现碳中和有三种途径:前端清洁能源创新推动碳取代、中端过程工艺升 级推动碳减排、后端 CCUS(Carbon Capture, Utilization and Storage)推动废碳资源化。轻烃制烯烃收率高、碳 排放低,石脑油、丙烷、乙烷和煤炭制备烯烃二氧化碳排放分别为 1.7、0.6、0.9 和 8.4 吨二氧化碳/吨烯烃。在 碳中和以及美国页岩气革命的大背景下,新增烯烃的煤、油头路线项目放缓,同时低价轻质烷烃原料供应充足, 轻烃一体化优势显著。

PDH 装置相对其他路线具备成本优势。回溯历史成本曲线,PDH 成本相对 MTO 和 CTO 有较强的成本优势; 与石脑油的相对成本比较取决于油价,在高油价时 PDH 相对石脑油路径成本优势显著,在低油价下 PDH 和石 脑油路径不相上下。

供需关系良好,丙烯行业持续看好。东北亚是全球丙烯主要产能区域,中国占全球产能 27%。2015-2019 年,全球丙烯产能复合增速为 3.7%左右。2019 年全球丙烯产能达到 1.43 亿吨,2019 年全球丙烯增量主要体现 在 PDH 和蒸汽裂解,未来除 CTO/CTP 有些许增量外,PDH 逐步成为丙烯产能的主要增长来源。2019 年全球丙 烯新增供给小于新增需求,总体来看,未来 3 年全球丙烯需求维持 500 万吨/年的增幅,丙烯处于供不应求的阶 段,行业保持高景气度,国内丙烯产能从 2013 年的 2096 万吨增至 2020 年的 4477 万吨,年复合增速 11.5%, 丙烯产能呈现持续扩张的趋势。国内丙烯供需处于动态平衡,丙烯表观消费量从 2013 年的 1770 万吨增至 2020 年的 3859 万吨,年复合增速 11.8%。其中 2020 年即使在疫情的影响下,丙烯表观消费量仍有约 10%的增速。

丙烷原料供应充足,燃料性质决定价格上限。随着美国页岩气的大开发、中东的伊朗和卡塔尔等国原油和 天然气产量增加推动伴生的丙烷产量增长。美国页岩气革命带动了以乙烷、丙烷、丁烷为主要成分的天然气凝 析液(NGL)产量的迅猛增长,2010 年至 2020 年美国 NGL 从 207 万桶/日增加至 518 万桶/日,同期美国来自 天然气处理厂的丙烷供应从 59 万桶/日增加至 168 万桶/日,丙烷净出口从 2 万桶/日增加至 116 万桶/日,美国丙 烷供应大幅上升。此外丙烷因其高热值和低价格的特点,常被用于供发动机、烧烤食品及家用取暖系统的燃料。 近年随着原料轻质化技术的突破,丙烷才逐渐向化工原料发展。中国目前 70%左右的丙烷用于民用和工业燃料, 30%作为化工原料,化工原料又以 PDH 装置的进料为主,以燃料为主要用途的特性限制了丙烷的价格上限。

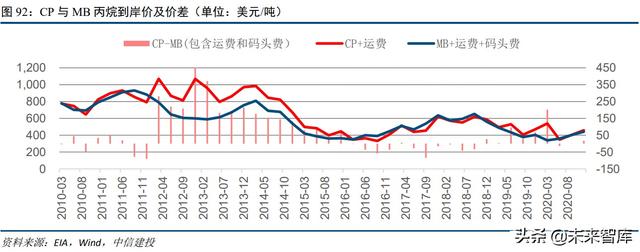

目前液化丙烷主要分为 CP 价和 MB 价,我国来自中东的进口丙烷到岸价为 CP 价格+40 美元/吨的运费, 来自美国的进口丙烷到岸价为 MB 价格+70 美元/吨的码头费+80 美元/吨的运费。美国页岩气革命以来,很长一 段时间 MB 到岸价均小于 CP 到岸价,因此中国国内多家企业都与美国签订丙烷长约。2016 年之后,随着国内 PDH 的大力发展,市场需求旺盛,美国方面提高了液化丙烷的价格,MB 到岸价与 CP 到岸价基本持平。2020 年原油价格暴跌,MB 到岸价一度低于 CP 到岸价,随着原油价格的恢复,丙烷价格也逐渐恢复,2020 年 MB 到岸价全年均价为 386 美元/吨,CP 到岸价全年均价为 437 美元/吨。

全球聚丙烯市场:亚太持续扩能,需求稳步增长。亚太地区扩能最多,需求稳步增长。2019 年全球聚丙烯 产能 8257 万吨/年,产量 6995 万吨,新增产能近 360 万吨/年,主要来自亚太地区。2019 年全球聚丙烯需求为 7756 万吨,同比增长 5.0%,预计未来也将保持 5%左右的增长。未来两年新增产能半数来自中国。

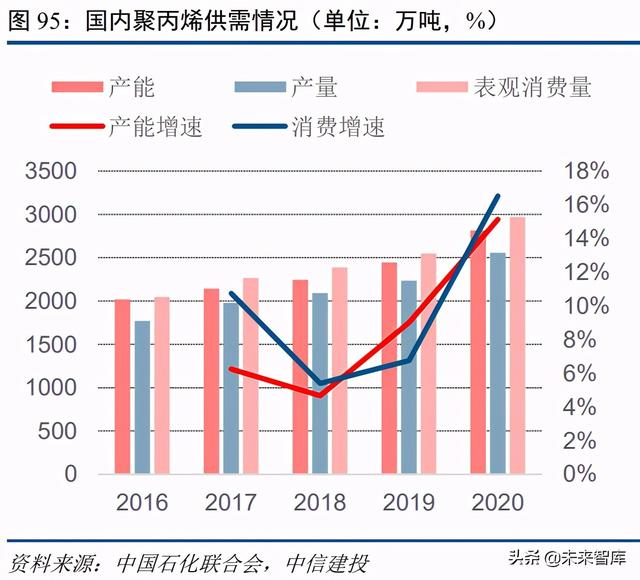

国内聚丙烯市场:需求提速,供需基本匹配。聚丙烯需求持续提速,当前供需基本匹配。2016-2020 我国聚 丙烯产能复合增长率为 8.7%,需求增长为 9.8%。其中 2020 年 PP 产能为 2816 万吨,同比增速为 15.1%,国内 表观消费量为 2971 万吨,同比增速为 16.5%,产能增长速度略低于需求。国内聚丙烯自给率逐步上升。2019 年我国聚丙烯自给率达到 86%,2020 年由于疫情影响,聚丙烯进口量同比大幅增加 28.6%。但随着疫情有效控 制叠加我国聚丙烯技术的改良,聚丙烯缺口尤其是高质量聚丙烯缺口将逐步缩小。

产能逐年稳步增加,主要新增产能来自中国。2020 年,全球新增乙烯产能 850 万吨/年,全球总产能达 2.0 亿吨/年,同比增长 4.5%,新增产能主要来中国。在北美,由于页岩气开发使乙烯业能获取低成本原料,乙烷制 乙烯已成为主流,美国乙烷基乙烯比例已达 57%。亚太和欧洲乙烯生产仍以石脑油原料为主,但正在增加以进 口美国乙烷为原料制乙烯的装置。2020 年,国内乙烯产量达 2160 万吨,同比增长 5.3%。2020 年乙烯表观消费 量提升至 2348 万吨,同比增长 2.0%。

阻燃剂:刚性需求增长,市场前景广阔

阻燃剂是一种防止材料过热而引发燃烧的塑胶助剂,在工程塑料、塑胶、建筑以及电子行业具有广泛应用。 近年来随着下游 PC 产能增长+新能源电动车推广,工程塑料消费快速增长将带动阻燃剂需求增长。

国内 PC 端供给强劲,从 2013 年至 2019 年 PC 产能翻了 3 倍以上。2021 年国内 PC 产能将达 360 万吨左右, 阻燃剂需求与 PC 产业产能高度相关。随着产能增加,PC 工程塑料价格大幅下降,相较于价格较高的 ABS+溴 系阻燃剂工程塑料,PC/ABS+磷系阻燃剂工程塑料获得成本优势,加速抢占市场,利好 BDP 磷系阻燃剂。阻燃 剂下游市场内生增长强劲,新能源汽车零部件、充电桩外壳、动力电池支架等均采用工程塑料。多个国家出台 政策推动电动新能源汽车替代传统燃油车,且大力发展充电桩等基础设施建设。新能源电动车进入高速发展期, 预计年复合增速可达 30%以上,将带动工程塑料阻燃剂需求大幅增长。5G 基站建设带动工程塑料强劲需求,且 因高耗能高温需要工程塑料阻燃剂参与,阻燃剂市场将在政策需求驱动下迎来新发展风口。

BDP 是一种无卤环保型磷系阻燃剂,与 PC/ABS 等工程塑料具有很高相容性。相较于有卤阻燃剂,其不会 释放大量有害气体以及烟雾,并且具有低腐蚀性等优势,是一种环境友好型阻燃剂。近年来,各个国家地区加 速阻燃剂无卤替代,随着环保要求不断提高以及环境法规出台,BDP 等无卤阻燃剂借势抢占市场,具有可观前 景。自 2021 年 3 月 1 日起,欧盟禁止电子设备制造时使用卤系阻燃剂,BDP 等无卤阻燃剂迎来广阔市场。BDP 生产壁垒高,工艺难度大、安全审批严格、客户认证壁垒高,供给端格局稳定,且未来 2-3 年预计无有效新增 产能,随着需求提速有望带动价格持续上涨。BDP 工程塑料阻燃剂需求预计在未来 3 年从 12 万吨/年增长至 18 万吨/年以上,需求快速增长有望带动 BDP 价格持续上涨。

精选价格底部向上品种

MDI:价格底部再现,向上弹性远大于向下空间。

6 月现 MDI 价格洼地,价差实际已在底部。5-6 月淡季,纯 MDI、聚合 MDI 价格出现明显回调。到 6 月 20 日左右,华东纯 MDI 市场价在 18000 元/吨、聚合 MDI 市场价在 15500 元/吨,该价格水平距离历史底部还有距 离。然而,由于原油价格连续上涨,原材料纯苯价格连续大涨,MDI-纯苯价差计算,实际 MDI 价差距离前几年 的谷底水平仅有一步之遥。而全球主要 MDI 产能,包括万华,均以外采纯苯为主,因此利润水平也基本被压缩 至与 2016、2020 年谷底近似的程度。除万华外,海外其他主要产能基本处于微利甚至亏损状态。

下游需求迎边际改善、旺季将临,MDI 价格易涨难跌。5-6 月为 MDI 传统淡季。同时,MDI 下游需求以家居家电为主,今年以来,工业原材料价格大幅走高,特别是家电的核心原材料黑色金属(主要是铁、铜)价格 相继接近或突破历史高位。相应家居家电利润率大幅下行,对其产销也形成影响。未来而言,黑色系价格基本 止涨转跌,而 MDI 传统旺季也即将到来。当前海外 MDI 状况频出,全球暂无 MDI 新增产能,行业供应并不宽裕。 总体而言,我们认为当前时点 MDI 价格易涨难跌,且有望随旺季到来而再度冲高。

化纤:复苏尚未充分、价格暂且蛰伏,下半年有望迎来转机;关注涤纶长丝、粘胶短纤

涤纶:涤纶长丝行业集中度不断提升,未来两年有望持续复苏。

2020 年长丝盈利水平较差,未来两年预计持续复苏。2020 年前三季度受全球疫情影响,需求疲软,长丝 产销受阻,库存高企,长丝生产企业盈利普遍较差,甚至拥有超额利润的龙头企业都已经出现亏损,小企业更 是普遍亏损,现金流紧张导致部分小企业已经破产,行业淘汰产能有江苏鹰翔 50 万吨、太仓振辉 30 万吨等。 2020 年四季度以来,由于印度等地的海外订单转移到国内生产,10 月份和 11 月份长丝价格及价差出现回暖。 展望 2021 年,随着新冠疫苗的推出,全球疫情逐步得到控制,全球经济得到复苏,有望带动涤纶长丝行业走出 普遍亏损的格局,迎来行业的全面复苏。桐昆股份、新凤鸣、恒逸石化等涤纶长丝龙头企业拥有成本优势,单 吨盈利能力超过中小企业约 200~300 元,将会极大受益行业的全面复苏,盈利能力有望得到大幅改善。

国内涤纶长丝供需:产能方面,从 2014 年的 3194 万吨增长到 2019 年的 4155 万吨,复合年均增长率为 5.4%, 2020 年较 2019 年产能预计增加 328 万吨,增幅约 7.9%;需求方面,2019 年国内涤纶长丝表观消费量为 3235 万吨,同比增长 5.1%。出口方面,受疫情影响下游需求疲软,2020 年 1-9 月涤纶长丝累计出口 187 万吨,同比 下降 7.9%。产能利用率从 2014 年 71%稳步上升,目前维持在 80%以上,截至 2020 年 10 月份,产能利用率为 89%,涤纶长丝行业供需基本平衡。

国内涤纶长丝行业集中度不断提升。2016 年浙江地区长丝的产能占比为 59%,其他省份为江苏省(28%) 和福建省(12%),三省合计占比为 99%,涤纶长丝的地域分布非常集中,同时这些地区也是上游 PTA 和下游 纺织服装比较集中的地带,表现很强的产业集群现象,物流和交易成本低,也是浙江、江苏地区化纤产业链核 心竞争力所在。企业方面,涤纶长丝产能向大企业集中。国内涤纶长丝行业产能前五的企业分别为桐昆股份、 恒逸石化、新凤鸣、东方盛虹和恒力石化,2012 年 CR5 为 32.1%,2017 年 CR5 为 39.3%,2020 年 CR5 预计为 55.3%,龙头企业用了八年时间,市占率几近翻倍,行业集中度快速提升。2020 年涤纶长丝新增产能主要来自 恒逸石化、新凤鸣、桐昆股份,三家企业共计新增产能 260 万吨,占总新增产能的 79%,2021 年长丝新增产能将主要集中在新凤鸣、恒逸石化、东方盛虹。涤纶长丝行业中,特别是在 POY 产品上,桐昆、新凤鸣、恒逸为 行业前三,有效市占率达 70%,行业议价能力极强。

2020 年“PX→PTA→长丝”产业链全线亏损,2021-2022 年有望迎来复苏。19-20 年是 PX 的产能扩张期,国内 PX 产能实现翻番;18 年是国内煤制乙二醇的投产大年,2020 年民营大炼化油头乙二醇投向市场对高成本煤制 乙二醇形成巨大冲击;2021 年预计有超过 1000 万吨 PTA 投向市场,PTA 行业未来 1-2 年看不到向上拐点,会加 速高成本 PTA 企业的淘汰出局。到 2022 年,鉴于涤纶长丝供应相对有序,行业龙头企业集中度提升,全球经济 复苏有望带动长丝盈利水平提升。

粘胶短纤:供需格局明显转变,静待景气上行

大量产能已经开始退出行业,新增产能稀少:从粘胶行业开始有企业出现亏损已有 2 年时间,在此期间已 有超过 70 万吨产能因效益不佳停车超过一年。行业目前停工的约 120 万吨产能中,很可能已有超过一半是退出 产能,行业开工率提升空间并不大。

静待需求复苏与景气上行:2020 年 12 月以来,粘胶短纤有过一波明显上涨。彼时主要由于旺季需求回补、 下游补库存、原料纸浆等原因。随后进入淡季之后,全球纸浆在涨至历史高点后开始下行,化纤-纺织-服装产业 链由于始终未从全球疫情中良好恢复,终端需求的疲软再次显现,粘胶短纤价格重又下行。但我们认为在行业 供给格局已有明显改观的当下,有理由相信下游纺服需求逐步修复,行业就会出现系统性的供需矛盾,促成价 格大幅上行、并带来可延续 2-3 年的行业景气周期。

复合肥:提价但仍受利润挤压,关注价差边际改善

近期复合肥价格有所上行,但受到单质肥挤压,价差实际以下行为主。近期各主要企业复合肥价格普遍有 所上调,特别三元复合肥价格普涨 200-300 元/吨。但上游单质肥涨价更猛:尿素、磷酸一铵、氯化钾价格自年 初以来普遍上涨 30%左右,而复合肥涨幅仅约 15%。这使得复合肥价差非但没有走扩反而收窄,复合 肥价格与价差走势背离,实际处于利润受挤压的状态。

价差边际改善空间大,逐步修复为主。当前复合肥利润受挤压主要由于单质肥涨价过速,而价格又无法顺 利通畅地传导给下游农民。但目前价格价差之下没有充分配套的复合肥企业已无法盈利,这一情况无法长期维 持。复合肥价差仍有较大修复空间。

轮胎:Q2 内外均有承压,但供给格局和原料端均有利好,龙头成长路径清晰

Q2 而言,轮胎行业内外局势都不甚友好。海外而言,海运集装箱价格飙升,致使轮胎海运成本大幅上升; 人民币升值也对轮胎出口的利润率形成压力。而行业领先的轮胎企业海外布局均较多,Q2 业绩或将有所承压。 国内方面,原材料橡胶价格连续下挫,轮胎原料加权成本下行。下游经销商买涨不买跌,叠加库存水平较高, 轮胎行业的国内出货同样受到一定影响。

但从长期来看,“双碳”战略下,轮胎作为高能耗行业,其中中小劣后产能势必受到越来越多的政策压制, 行业长期产能过剩的格局有望得到逐步出清。原料方面,由于东南亚橡胶种植面积和全球库存因素,全球橡胶 供应整体仍将处于相对过剩局面;特别对于国内玲珑轮胎、赛轮轮胎等优质轮胎企业而言,行业本身的周期性 愈发被其清晰稳定的成长性所掩盖。即使短期业绩不佳,也不影响其继续走出独立成长路径。

制冷剂: 三代扩产接近完成,配额制度下价格有望回暖

制冷剂方面:二代剂景气有望维持,三代剂基本完成筑底。按照代际来看,目前在产制冷剂主要可分为二 代、三代、四代剂。二代制冷剂以 R22 为代表,其它还包括 R11、R12、R141a、R142b 等,此类制冷剂因含有 氯元素,往往有高 ODP(臭氧层消耗潜值),属于对环境破坏较大的制冷剂类型;三代制冷剂包括 R32、R125、 R134a 等,此类制冷剂较二代制冷剂相比不再对臭氧层有威胁,但通常仍有较高 GWP(全球变换潜值);四代制 冷剂属新型制冷剂,主要包含一些氢氟烃及不含氟材料,无论是 ODP 还是 GWP 都很小,属于对环境友好度很 高的制冷剂品种,但往往在制冷效率和安全性上不及传统的二代、三代制冷剂。目前我国的氟制冷剂主要有四 大品种,分别是 R22、R134a、R125 和 R32,主要应用于汽车空调、家用空调、中央空调、冰箱、冷库及工商制 冷等领域。

国内制冷剂产能目前以 R22 和部分三代制冷剂为主,行业集中度较高。据统计,目前我国制冷剂中产能最 大的品种仍是二代制冷剂 R22,全国产能达 79 万吨,年产量维持在 40 万吨以上。除 R22 外,国内也拥有众多 性能优良的三代制冷剂产能,包括 R32、R134a、R125 等。从产能分布看,主要制冷剂品种产能均集中在巨化股 份、东岳集团等少数几家企业,CR4 均在 50%以上,行业集中度较高。

R22 生产已冻结,总产能受到刚性制约。R22 虽仍属规模较大的制冷剂品种,但因其对臭氧层潜在的破坏作 用,已在全世界范围内进入淘汰序列。目前,在西方发达国家,R22 产能基本均已停产,我国作为联合国环境 署《蒙特利尔议定书》的缔约方之一,也须按约定削减以 R22 为代表的二代制冷剂生产。目前,我国已冻结国 内 R22 生产,并实行精确到厂商的生产配额,以期控制并逐步削减 R22 产能。生产配额是强制性的产业政策, 生产冻结也意味着行业内很难再有新投放产能,国内 R22 总供给受到刚性制约。

经历 2015-2020 年,二代制冷剂 R22 配额大幅缩减。按《蒙特利尔议定书》约定,我国作为发展中国家, 须以 2013 年为基准,在 2015 年、2020 年、2025 年内分别削减二代制冷剂 10%、35%、67.5%的产量。直到目 前我国基本完成了冻结和减产目标,而考虑为了满足下游需求和产业发展要求,政府也没有额外的激励超前限 产。因此,我们推测 2021、2022 年国家 R22 等二代制冷剂配额总量仍将维持和 2020 年一致,在最后两年再对 配额进行大幅下调。

三代制冷剂限额是大趋势,各厂商抢占市场份额。除二代制冷剂 R22 以外,包括 R32、R125、R410a 等在 内的三代制冷剂虽无破坏臭氧层之虞,却仍然存在使用过程中会导致温室气体排放的问题。为此,《蒙特利尔议定书》约定,缔约方应自发达国家开始对三代制冷剂同样进行冻结和减产。目前,我国还未有相关产业政策, 但未来大概率会仿效二代制冷剂的生产配额采取限产措施。2020-2022 年是三代制冷剂配额基准年,2024 年后 每年配额将依据这三年各企业销量市占率决定。因此,2019 年各企业纷纷扩建扩建产能,R32、R125、R134a 的产能分别较 2018 年上涨 38%、23%、37%。

三代制冷剂供给过剩,价格直逼成本,促使中小产能退出。由于宏观形势、行业周期、下游需求等多方面 原因,2019 年二、三代制冷剂都出现了价格下滑,三代制冷剂尤为明显。与此同时,制冷剂成本居高不下,各 产品处于盈亏平衡边缘。大企业如东岳集团、巨化股份等尚能利用规模效应缩减成本,中小企业亏损运行。当 前三代剂装置税后毛利基本达到历史底部,R32 已经为负值,R125 基本也在 0 附近,行业底部特征愈发明显, 我们预计三代剂将逐步迎来中小产能的退出,行业集中度将进一步提高,龙头优势将逐步凸显。

需求端:下游制冷需求短期下滑,有望伴随家居家电复苏。制冷剂下游需求以空调、冰箱、汽车空调为主。 三类产品制冷原理一致,但对制冷剂的品种需求各有不同。老式空调一般均采用 R22 作制冷剂,消耗了行业大 量 R22 产出,新生产的空调除部分仍采用 R22 外,主要采用三代制冷剂 R410a 或 R32,其中 R410a 由 R32 和 R125混合而成,环境友好度不及 R32 但不再有可燃的风险;冰箱目前使用的制冷剂已大部分转向无氟制冷剂异丁烷 (R600a);汽车空调则基本已实现对 R12 的淘汰,转向使用三代制冷剂 R134a。

疫情影响逐步消退,空调需求企稳复苏。从历史上看,空调企业的开工旺季一般在春节后启动,一直持续 到 6-7 月份左右,旺季期间,空调月产量较淡季约高出 50%左右,由于制冷剂在空调生产时便已装填完毕,空 调企业的开工旺季便形成对制冷剂的大量采购需求。同时,夏季 6-8 月是空调维修高峰,老旧空调的加氟需要 同样形成对制冷剂的大量存量需求。2020 年初受到疫情影响,空调产销量均出现较大幅度下滑。3-4 季度以来, 随着国内疫情逐步控制及海外需求的拉动,空调销量出现企稳回升,10 月份空调销量增速再度站上 2 位数至 12%。

展望 2021 年,我们预计空调内外需均较为强劲,从国内角度,摆脱疫情影响后,地产竣工增速将逐步转正, 前 3 年的良好销售将逐步体现在竣工端;外需方面,美联储宽松政策下,美国房地产行业迎来景气周期,新建住房销售同比大幅增长,也将拉动空调需求,带来致冷剂需求的增长。

综上所述,供给端受限,需求端逐步回暖的情况下,可以预见 2021 年萤石和氢氟酸供应仍将紧张,下游需 求回暖的情况下,致冷剂有望迎来底部回升。

食品添加剂: 行业底部整合,优胜企业成本为王

全球新型甜味剂市场约 23 亿美元,三氯蔗糖为最大品种,市场空间约 6.87 亿美元。分区域来看,亚 太地区为新型甜味剂的最大市场,占全球总额的 55%,其中中国占 32%。2016 年,我国合成的甜味剂中, 仍有 53%的份额属于传统人工甜味剂。其中最多的是阿斯巴甜,占据了总份额的 31%,由于近几年来,对 阿斯巴甜的投诉增加,导致各国开始逐步减少阿斯巴甜的使用量。同时,由于部分国家和厂商做出了抵制 决策,各国消费者开始对阿斯巴甜产生抵触情绪。预计未来安赛蜜与三氯蔗糖将会进一步替代传统人工甜 味剂市场,行业内部升级将带动安赛蜜和三氯蔗糖行业的快速发展。

安赛蜜行业由于江苏浩波的破产退出,形成金禾实业持单寡头垄断的稳固地位,价格相对稳定在 6 万 元/吨左右(2020 年先跌后涨,当前价格再度回到 6.2 万元/吨);三氯蔗糖属于第五代甜味剂,市场正处于 快速扩张期,2019 年 12 月 12 日金禾实业公告以 8.64 亿元自有资金建设年产 5000 吨三氯蔗糖项目,2021 年达产,新装置有望进一步发挥规模效应和技术优势降低成本,但是同时 5000 吨的三氯蔗糖投产一定程 度上加剧航工业整合力度,当前三氯蔗糖价格约 20 万元/吨,我们认为这一价格已经基本低于行业盈亏 平衡线,金禾实业作为行业老牌龙头仍有较好的盈利水平;公司凭借此成本优势,有望继续奠定在三氯蔗 糖方面的市场地位。

二、投资策略之龙头篇:创新引领,久久为功

从“以量取胜”到“创新引领”——重视引领行业变革的优势企业

多年来,中国化工行业的成长有目共睹。而近年来,行业的单纯的量的增长已逐渐走到尽头,而质的增长 则显得迫在眉睫。而引领行业质的增长、引领中国从化工大国走向化工强国的重任,理所当然地首先落在行业 龙头企业肩上。如果我们用上一轮、上上一轮的行业周期与当前对比,可以很明显地看到化工行业中的龙头, 其标志属性正愈发从单纯的“以量取胜”,变为引领行业变革的创新企业。所谓的“创新”,既包括技术创新, 也包括环保创新、商业模式创新等等方面。

技术创新:万华化学一直是我国化工行业技术驱动的典范。但公司正从依赖单一聚氨酯产品,走向多产品 线并举、迈向世界级平台型的化工企业,其中大量的变化正是发生在最近几年。近年来,公司新产品线不断扩 能、技术研发开花结果、高端新品层出不穷——如大乙烯装置顺利投产;ADI、特种胺等高壁垒化学品冲刺全球 第一;POE、高端聚烯烃、尼龙 12、电池材料、可降解材料、柠檬醛等备受瞩目的产品管线令人应接不暇。除 万华化学外,其他化工龙头中,龙蟒佰利的氯化法钛白粉在 2020 年大幅放量,以几乎一己之力极大提升了国产 氯化法钛白粉份额;扬农化工优嘉三期、四期接踵而至,聚焦新型菊酯产品,且专利储备后来居上,持续引领 中国农药生产技术变革。如此等等。

环保创新:过去几年来,作为经受住供改考验的企业,化工各子行业龙头始终在环保、安全方面领跑行业。 而“双碳”背景下,可以预期“碳权”即将成为企业的“生命权”,而能够持续节能降耗、特别是能持续降低单位能耗及碳排的企业才有长期的发展可言。例如煤化工由于能耗和生产流程中的碳氢转换环节而成为碳排相当 高的子行业,在化工龙头中,宝丰能源自多年前便前瞻性布局绿氢项目,旨在充分压低碳氢转换环节的碳排放。 公司布局长远,有望借光伏发电、电解制氢持续压低单位碳排,为公司谋求长期发展。

商业模式创新:另外,当我国化工行业向高端挺进,商业模式的变革也是顺势而为。例如从直接的产品销 售走向更多样的技术合作、渠道管理等模式。在这方面,代表性企业是我国轮胎龙头玲珑轮胎,除海外布局持 续推进外,公司配套、零售两手抓,持续引领行业的商业模式变革。其中针对零售市场,2020 年是公司新零售 元年,以核心经销商、前置仓、旗舰店和玲珑轮胎智慧零售系统为依托,公司逐步实现从公司---经销商---门店 的全面转型,由单一的轮胎销售转变为整车全方位服务。

从“猛药去疴”到“久久为功”——双碳战略下龙头竞争优势持续凸显

除此之外,“双碳背景下”,化工行业各龙头能够比其他企业更加充分适应行业变化,逐步压低碳排,久久 为功:

(1)优质企业深度技改压低能耗,一步步压低碳排放:化工优质企业往往以管理水平和资金优势胜,这使 得它们有充分能力不断进行,包括①生产装置的挖潜技改;②产业链向更高端、附加值更高的精细化工/新材料 产品延伸,从而压低单位 GDP 的碳排放;③探索新的低碳解决方案。这些都使得优质企业可以比普通企业更好 地逐步压低自身的单位碳排放,以应对未来可能逐渐加码的碳排放限制。

(2)效益好的企业有望持续获取政策和配额倾斜:在化工行业中已有类似的例子,由于二代制冷剂的臭氧 层破坏性,多年以前我国就锁定了 R22 的生产总量,并将生产配额下放到每家企业,并逐步削减。多年来,巨 化股份、东岳集团两家龙头企业的配额削减进度明显低于行业平均,配额的削减主要以淘汰行业中小产能的方 式进行。如果未来以碳排放或者能耗配额的方式落实到化工行业内的每家企业,则优质企业或将持续受益于政 策倾斜。

(3)潜在的碳排放配额交易助力行业集中度进一步提升:碳排放权交易系统 (ETS) 是一个基于市场的节 能减排政策工具,用于减少温室气体的排放。遵循“总量控制与交易”原则,政府对一个或多个行业的碳排放实 施总量控制。纳入碳交易体系的公司每排放一吨二氧化碳,就需要有一个单位的碳排放配额。它们可以获取或 购买这些配额,也可以和其他公司进行配额交易。碳交易市场作为一种低成本减排的市场化政策工具,已在全 球范围内广泛运用。根据国际碳行动伙伴组织(ICAP)的统计,目前已有 21 个体系正在实施, 覆盖 29 个司法管 辖区。另有 9 个司法管辖区正计划未来几年启动碳排放交易体系, 其中包括中国、德国和哥伦比亚。

投资策略之新材料篇:别出“芯材”,“显示”未来

前车可鉴:新材料将是化工未来前进方向

二战结束后,作为战败国的日本成功实施了政府主导、进口替代进而出口扩张为主要特征的经济发展战略, 日本经济及其核心制造业发展历程呈现出“复苏——轻工业——重化学工业——组装工业为主——信息化、服 务化”。经过 30 年的高速发展,在 1973 年石油危机中,石油的涨价和削减供应量给日本的经济带来严重的冲击, GDP 增速大幅下滑。在此之后,日提出“技术立国”战略,产业结构由重工业化的资本密集型向高附加值的知识 密集型转化,大力发展彩色电视机、汽车、数控机械、LCD 显示面板、IC 制造等,为 70 年代后期电子行业的快 速发展打下坚实基础。

随着家电、通信设备、汽车等产品的出口,导致对美贸易顺差不断扩大引发了与美国的贸易摩擦,触及到 美国核心利益,摩擦不断升级,在美国的施压下,日本出口贸易受到大幅限制,“广场协议”后日元升值使得制 造业出口受到严重影响,日本国内的经济泡沫终在 90 年代初破灭,开始陷入长期的经济萧条,包括通信设备、 IC 制造等领域均受到重创。在贸易摩擦主战场的几大领域中,日本的光刻胶、LCD 显示面板、偏光片及光学膜 等行业承受住了时间的筛滤、行业的波动以及外部的冲击,在贸易摩擦中独善其身,竞争力稳居世界榜首,一 直保持到今天,证明了精细化工品及新材料领域高度的技术壁垒性和强劲的行业发展动能。而 LCD 面板等新材 料领域也是在传统化工的基础上发展而来,在一定程度上具有传统经济向先进经济发展的转变性,对化工行业 的转型升级具备高度的指引意义。

我国面临日本石油危机前后的相似问题:大宗品产能过剩、环境问题突出、国际贸易摩擦增大等。日本在 经济结构调整阶段发生的产业结构升级,对中国产业升级、尤其是国民经济的中流砥柱—化工行业有重要的参 照价值。日本化工行业在发展过程中构成了一个典型的“高增长-成熟&调整-再突破-新一轮高增长”的周期循环。

目前,中国传统化工产业已经开始缓慢迈入相对成熟的阶段:2012 年开始,中国工业增加值占 GDP 比重开始大 幅衰退,而在传统工业中,化工产业的毛利占比在 2012 年开始显著低于营收占比,代表了传统工业进入成熟后 期。对比日本的发展历程,经过成熟和调整阶段之后,化工生产的重心将逐渐向新能源、生物化工、新材料和 医药中间体等精细化和功能化产品倾斜。其中,新材料领域凭借其技术密集型的特点以及产品快速换代升级的 机遇性将成为我国化工转型的重点方向。

半导体材料:国产化节奏渐强,行业发展黄金时代

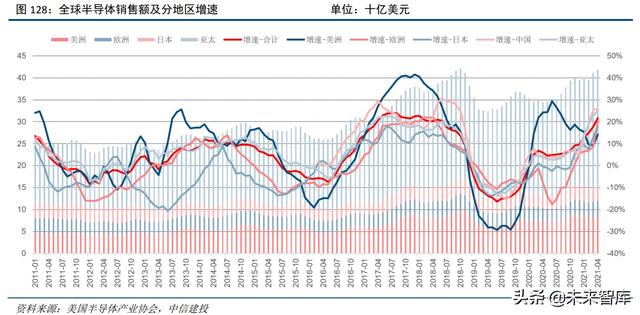

2019 年,受全球贸易争端及智能手机销量下滑影响,全球半导体行业出现较大幅度下滑,同比降低 12%。 经历 2019 年的下滑后,2020 年本应是半导体行业周期复苏的时点,Gartner 起初给出了 12.5%的增速预期;但 由于新冠疫情的冲击,半导体行业的复苏增速有所放缓,4 月 Gartner 将 2020 年增速预期下修至-0.9%,随后又 逐步上修至 3.3%。据美国半导体产业协会统计,2020 年全球半导体产业销售额约 4404 亿美元,其中美国、欧 洲、亚太(包含中国)区销售额分别为 954、375、2710 亿美元;全球、美国、欧洲、亚太区增速分别为 7%、 +21%、-6%、5%。

中国由于疫情控制较好,2020 年 GDP 实现了 2.3%的增长,首次突破 100 万亿,达到了 101.6 万亿。在中国 经济增长的带动下,中国集成电路产业继续保持快速增长态势。根据中国半导体行业协会统计,2020 年中国集 成电路产业销售额为 8848 亿元,同比增长 17%。其中,设计业销售额为 3778.4 亿元,同比增长 23.3%;制造业 销售额为 2560.1 亿元,同比增长 19.1%;封装测试业销售额 2509.5 亿元,同比增长 6.8%。中美半导体行业协会 对于我国半导体行业销售额及增速的统计存在较大差异,我们认为主要应是统计口径和方法不一致所导致。

晶圆制造材料:7 大材料占据 90%市场,我国市场空间迅速扩大

我们对国内晶圆厂现有及未来新增产能进行了详细统计,并折算为 12 寸等效产能:据我们统计,2018 年 国内晶圆厂 12 寸等效产能约为 1110 千片/月,至 2024 年将增长至约 3953 千片/月,CAGR 为 24%,2024 年晶圆 厂体量是 2020 年的 1.4 倍,2018 年的 3.5 倍。

晶圆制造过程包括硅片清洗、氧化扩散、刻蚀、离子注入、抛光、沉积、溅射等多种工序,许多工序需要 重复数次乃至数十次,其中牵涉到多种晶圆制造材料,其中占比较大为大硅片、掩模板、特种气体、CMP 材料、光刻胶及配套试剂、湿电子化学品、靶材,上述 7 大材料占比合计超过 90%,为主要的晶圆制造材料。

大硅片:占比最高的晶圆制造材料,12 寸为主流

目前 90%以上的集成电路芯片是用硅片作为衬底制造出来的,可以说整个半导体产业就是建立在硅材料之 上。大硅片是目前市场占比最高的晶圆制造材料,占整个晶圆制造材料价值量的近 40%。硅片质量直接关系到 硅片制成的芯片的最终质量,对半导体制造至关重要。原始硅片上的缺陷,势必造成最终芯片上的存在缺陷。 大型芯片有几十亿个晶体管,硅片越纯,杂质的干扰就越小。一般的半导体器件,如老式收音机内三极管之类, 就要求 99.9999%(6N)以上的高纯硅;而大规模集成电路需要至少 9N 以上的高纯硅;CPU 则需要 11N 以上的 高纯硅;人类目前能制造的最纯的硅材料,纯度可达 12N。

硅片上游为金属硅、多晶硅、单晶硅行业,大硅片内部又分为抛光片、外延片和 SOI 片等,外延片和 SOI 片以抛光片为原料制造。

由于硅片尺寸越大,边缘芯片越小,硅片利用效率也越高,因此硅片大尺寸化一直是行业趋势。2002 年时 英特尔与 IBM 首先建 12 英寸生产线,到 2008 年时 12 寸硅片出货量超过 8 寸成为主流。当前 12 寸大硅片主要 用于 90nm 以下的先进制程,用于制造存储材料、GPU、CPU 等;8 寸硅片主要用于 90nm 以上的制程,用于模 拟电路、射频前端等。

2018 年全球大硅片市场约 121 亿美元,出货量约 128 亿平方英寸,同比增长 8%。我国大陆市场规模约 32 亿美元,换算需求量约 34 亿平方英寸。2019 年由于产业的累积库存和需求疲软,硅片出货量有所下滑,同比-7%, 2020 恢复增长,达到 124 亿平方英寸,根据 SEMI 数据,预计 2022 年出货量将超过 2018 年达到新高。

全球大硅片市场主要掌握在 5 大巨头手中,日本信越、日本 Sumco、中国台湾环球晶圆、德国 Siltronic、韩国SK Siltronic(2020 年底被环球晶圆收购)合计占据 94%的市场,日企双巨头信越、Sumco 合计占比 53%,与收 购 Siltronic 后的环球晶圆成三足鼎立之势。从行业龙头日本信越的成长路径来看,其以传统大宗化工品业务起 家,1950 年代逐步完成当时的先进技术有机硅技术的研发和工业化,随后逐步拓展至硅片业务,但以出口美国 为主。1999 年并购日立硅片业务后逐步成长为全球规模最大的硅片厂商。

国内主要大硅片厂商为沪硅产业、上海超硅、中环股份和立昂微电。沪硅产业进度相对较快,为大硅片 02 专项单位,12 寸、8 寸产品均已实现供货,其中 12 寸产品适配至 28nm 制程,更为先进的 14-20nm 制程在研, 主要客户包括长江存储、博世、台积电、华微电子、Soitec 等;上海超硅主要产品包括 200mm 的抛光片、氩气 退火片和外延片、300mm 的抛光片等,300mm 抛光片月产能约 5 万片,月产能投产约 2 万片,产线全部投产 后,预计将占世界大尺寸硅片总用量的 5%-10%;中环股份为传统光伏材料厂商,以光伏为基础逐步向半导体领 域延伸,单晶设备自主研发,承担单晶设备 02 专项,规划产能规模巨大;立昂微电为此前 8 寸硅片 02 专项单 位,以 8 寸为基础自主开发 12 寸技术,将布局 40-14nm 工艺用 12 寸硅片。

特种气体:市场规模巨大,细分品种众多,国产化迫在眉睫

通常半导体生产行业,将气体划分成常用气体和特殊气体两类。其中,常用气体指集中供给而且使用非常 多的气体,比如 N2、H2、O2、Ar、He 等。特种气体指半导体生产环节中,比如延伸、离子注入、掺和、洗涤、 遮掩膜形成过程中使用到一些化学气体,也就是气体类别中的电子气体,比如高纯度的 SiH4、PH3、AsH3、B2H6、N2O、NH3、SF6、NF3、CF4、BCl3、BF3、HCl、Cl2等,在 IC 生产环节中,使用的电子气体有差不多有 100 多种, 核心工段常见的在 30 种左右。正是这些气体通过不同的制程使硅片具有半导体性能,它又决定了集成电路的性 能、集成度、成品率,即使是某一种某一个特定杂质超标,都将导致质量严重缺陷,严重时会因不合格气体的 扩散,导致整个生产线被污染,乃至全面瘫痪。因此,电子气体是制造过程基础关键材料,是名副其实的电子 工业“血液”。

当前我国电子气体市场大部分由几大国际巨头所占据,高端气体更是几乎完全依赖进口,一方面价格昂贵, 进口气价格一般会达到国产气的 2-3 倍甚至更高,增加 IC 产业制造成本,削弱了我国 IC 产业的竞争力;另一方 面某些核心尖端气体海外巨头对我国实施各种封锁限制,供应情况受国际关系影响,对我国国家安全及经济发 展构成威胁。此外,很多电子气体本身属于危险化学品,进口手续繁琐、周期长,且某些电子气体性质不稳定 自发分解,或强腐蚀长时间放置杂质含量提高,漂洋过海进口本身就存在诸多不便。综合来看,我国发展电子 特气的自主生产,能够完善集成电路产业链,具有重大的现实意义和深远的战略意义。

国际上电子气体普遍釆用的标准为 SEMI 标准(国际半导体装备和材料委员会标准),但国外几大气体公司 均有自己的公司标准,这些标准突出了各公司的技术水平特征,在产品纯度上较 SEMI 普遍高出 1-2 个数量级, 在分析检测、包装物、使用方法、应用技术说明等方面各有特点,一些公司在某些关键杂质(金属杂质、颗粒 物杂质等)含量上只标明“需与用户协商”,表明电子气体技术、市场竞争非常激烈,关键技术保密。

根据成分与用途的不同,可以将电子特气大致分为七种:掺杂用气体、外延晶体生长气、离子注入气、刻 蚀用气体、气相沉积(CVD)气体、平衡/反应气体、掺杂配方气体。其中,某些特种气体在多个环节都有所应 用(比如硅烷)。

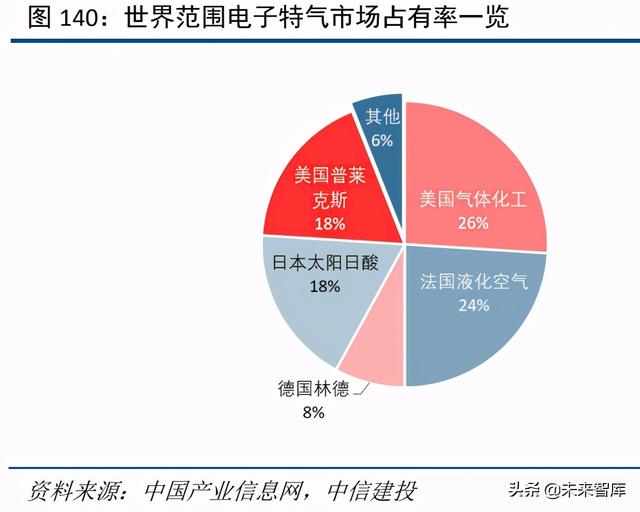

目前全球电子特气市场被几个发达国家的龙头企业垄断,国内企业面临着激烈竞争的局面。从全球市场范 围来看,提供特种电子气体的公司主要有美国气体化工、美国普莱克斯、日本昭和电工、英国 BOC 公司(2006 年被林德收购)、德国林德公司(2018 年与美国普莱克斯合并)、法国液化空气、日本大阳日酸公司等。全球特 气市场美国空气化工、普莱克斯、法液空、大阳日酸和德国林德占据了全球市场 94%的份额;国内市场海外几 大龙头企业也控制了 85%的份额,电子特气受制于人的局面亟待改变。

国际上电子气体普遍釆用的标准为 SEMI 标准(国际半导体装备和材料委员会标准),但国外几大气体公司 均有自己的公司标准,这些标准突出了各公司的技术水平特征,在产品纯度上较普遍高出 1-2 个数量级,在分 析检测、包装物、使用方法、应用技术说明等方面各有特点,一些公司在某些关键杂质(金属杂质、颗粒物杂 质等)含量上只标明“需与用户协商”,表明电子气体技术、市场竞争非常激烈,关键技术保密。

日本泛半导体(芯片+面板)行业已经发展较为成熟,并且具备完善的特种气体供应体系,我们以日本电子 特气的需求变化,结合日本及中国泛半导体行业发展趋势,对我国特气需求发展趋势进行推测。

观察日本 2013-2018 年间不同品种电子特气的需求变化可以发现,在先进制程中用量增大的品种如八氟环 丁烷等复合增速较高,这与半导体工艺制程不断升级的趋势相吻合;复合增速较低的品种多集中在离子注入及 CVD 源性气体,这与泛半导体行业逐步从日本向韩国、中国台湾、中国大陆地区转移的趋势相吻合。

放眼我国,由于全球面板及半导体行业均在向我国大陆地区转移,因此我国电子特气各品种需求量均处于 迅速增加的状态。日本需求下滑的离子注入和 CVD 源性气体由于我国自主生产能力仍不强,进口替代需求较为 强烈。而先进制程工艺需求品种如八氟环丁烷、六氟丁二烯等,随着我国工艺制程的逐步追赶,也将迎来高速 增长。

总体来看,我国特气发展水平尚可,四氟甲烷、六氟乙烷、三氟化氮、六氟化硫、氧化亚氮等传统品种已 经具备自主供应能力并逐步成长为全球主产区;硅烷、磷烷、砷烷、硼烷等核心气体初步具备自主供应能力, 后续关注国产化率与产品品质的进一步提高;先进制程工艺用刻蚀气体和新型特气如八氟环丁烷、六氟丁二烯、 碳酰氟、乙硅烷、硒化氢、羰基硫、同位素气体等品种布局相对落后,高端部分产品已经陆续开始突破供应, 由此具备先发优势的厂商应当重点关注。

随着芯片国产化率的提高,关键电子特气的国产化是大势所趋,但由于芯片国产化必然伴随相关产品价格 的大幅下降,对原材料端电子特气也会有相应的降价压力,因此国产特气气体品质的提升并不意味着产品价格 的上涨。反倒由于国内半导体产业追赶进程的加速,半导体材料赛道的技术进步压力将比以往更大,唯有研发 实力强劲、产品管线布局完善的企业方能顶住技术进程迭代的压力,在赛道中保持身位。

光刻胶及配套试剂:最“卡脖子”的半导体工艺制程核心材料

作为半导体材料领域最“卡脖子”的材料,我国光刻胶不论自给率还是产品结构均存在较大缺陷。从供需情 况来看,我国 2018 年我国光刻胶需求量约 8.44 万吨,产量约 8.07 万吨,表面上看起来自给率尚可。但一方面, 其中本土企业光刻胶产量仅 4.88 万吨,近 40%产量由外资企业所贡献;另一方面,我国光刻胶市场中低端的 PCB 光刻胶市场占比达到 94%,中高端的面板、半导体光刻胶合计占比仅 5%,与全球光刻胶市场面板占比 27%、 半导体占比 24%的比例相比极为畸形。

μm 级以下工艺中,半导体光刻胶由低端到高端分别为 g 线、i 线、KrF 线、ArF 线、EUV,g 线和 i 线光刻 胶一般为酚醛树脂-重氮萘醌体系;KrF 光刻胶为聚对羟基苯乙烯体系;ArF 光刻胶为聚酯环族丙烯酸酯体系; EUV 光刻胶为聚酯衍生物分子玻璃单组分材料体系。

光刻胶国内企业有多家布局,但目前最先进的北京科华(彤程新材控股)仅完成 KrF 胶的批量供货,ArF 胶及 EUV 光刻胶国内目前尚未有企业具备量产供货能力,关注光刻胶研发处于前列的南大光电、上海新阳、晶瑞股份的研发进展。

CMP 材料:核心工艺材料,国产化逐步迎来突破

CMP 技术最早在 1965 年由 Monsanto 首次提出,最初用于抛光玻璃制品如军用望远镜等。1983 年 IBM 开 始将 CMP 技术运用于 4M DRAM 的制造中,而自从 1991 年 IBM 将 CMP 成功应用到 64M DRAM 的生产中以后, CMP 技术在世界各地迅速发展起来。区别于传统的纯机械或纯化学的抛光方法,CMP 通过化学的和机械的综合 作用,从而避免了由单纯机械抛光造成的表面损伤和由单纯化学抛光易造成的抛光速度慢、表面平整度和抛光 一致性差等缺点。

随着半导体工业沿着摩尔定律的曲线极速发展,集成电路特征尺寸不断减小,布线层数不断增加,对平坦 化的要求也相应愈加变高,使得 CMP 技术重要性愈发显著。0.35um 及以下工艺必须进行全局平坦化,而 CMP 技术具有能够全局平坦化、能够平坦化不同的材料、能去除表面缺陷、改善金属台阶覆盖及其相关可靠性、使 更小的芯片尺寸增加层数变为可能等多重优点,因此得到了广泛的认可和应用。

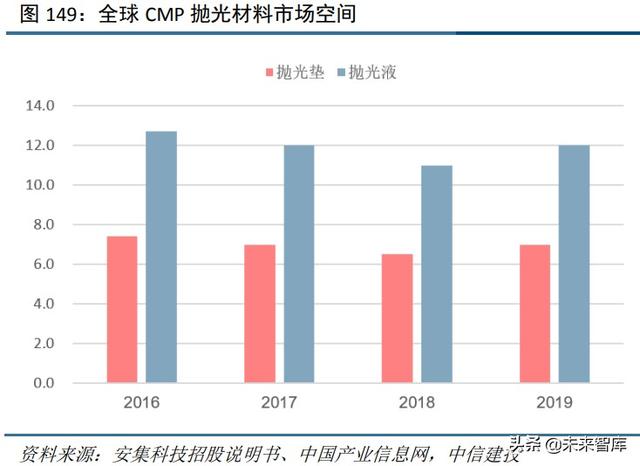

CMP 抛光材料细分市场又分为抛光液、抛光垫两部分,其中抛光液占比较抛光垫更大,两大耗材合计占据 CMP 抛光材料超过 80%的市场空间。据前瞻产业研究院数据,2017-2019 年全球 CMP 抛光垫市场规模分别为 7.0、 6.5、7.0 亿美元;CMP 抛光液市场规模分别为 12、11、12 亿美元。

CMP 材料市场大部分被海外龙头垄断,CMP 抛光垫方面主要被陶氏所垄断,其市占率接近 80%,国内鼎龙 股份正在逐步突破;CMP 抛光液主要被 Cabot、Versum、Fujimi 等垄断,国内安集科技具备供应能力。

从 CMP 抛光垫龙头陶氏化学的成长路径来看,其 CMP 抛光垫业务来源于对 Rodel 的并购,Rodel 成立于 1969 年,与 CMP 技术在同一时代诞生,主营抛光材料;1983 年 IBM 开始将 CMP 导入半导体制程时,Rodel 于 1984 年开始销售 CMP 抛光材料;1988 年 IBM 的 CMP 制程量产时,Rodel 同年推出新一代适用半导体制程的 CMP 抛 光垫,随后于 1989 年开始对外销售 CMP 抛光系统,而 CMP 制程也在 1990-1996 年逐步在半导体工艺制程中普 及。可以看出 Rodel 基本一路伴随 CMP 技术成长起来,1999 年被罗门哈斯收购,而后者又在 2009 年被陶氏收 购,最终 Rodel 并入陶氏化学,时至今日仍然为 CMP 抛光垫绝对龙头。

目前国内 CMP 抛光垫主要研发及供应企业为鼎龙股份,是 02 专项单位,2012 年即开始涉足 CMP 抛光垫领 域,历经 7 年攻关终于在 19 年上半年接到首张 12 寸订单,公司具备产能 30 万片,基本能够满足国内需求,潜 江产业园年产 50 万片抛光垫三期工程与年产 1 万吨清洗液项目计划建设,后续关注公司客户的进一步拓展情况; 2020 年鼎龙股份实现营业收入 18.17 亿元,同比增长 58%。CMP 抛光液领域科创板上市公司安集科技为国内龙 头,其产品已在 28nm 产线和 14nm 产线实现量产,并持续在更多产品上验证,10nm-7nm 技术节点的产品平台 研发完成,并在相关客户端测试优化。公司主要客户包括中芯国际、台积电、长江存储、华润微电子、华虹宏 力等龙头企业,现有 CMP 抛光液产能 1.37 万吨,募投项目布局 1.61 万吨产能增量,2020 年安集科技实现营收 4.22 亿元,同比增长 48%。

湿电子化学品:多点开花,G5 级产品逐步看到曙光

湿电子化学品主要分为超纯单品和配方品两大类,超纯单品主要为双氧水、氢氟酸、硫酸、硝酸、磷酸等, 配方品主要为刻蚀液、显影液、剥离液、清洗液等复配产品。半导体工业中消耗量较大的湿电子化学品为硫酸、 蚀刻液、双氧水、其他酸、有机溶剂、氨水和盐酸。

全球湿电子化学品市场由美欧向亚太过渡,欧美、日本企业份额逐年降低。根据中国电子材料行业协会数 据,2020 年我国半导体、平板显示、太阳能电池三大应用市场使用湿电子化学品总量达到 147 万吨,增速为 24%, 其中面板领域增速最高达到 46%。随着产量与需求量的增加,我国湿电子化学品市场规模也逐年上升,从 2011 年的 27.82 亿元增长至 2018 年的 87.89 亿元,CAGR 达到 17.86%;到 2019 年我国湿电子化学品市场规模约达 94.17 亿元,同比增长 7.15%;2020 年我国湿电子化学品市场规模达到 100.62 亿元左右,同比增长 6.85%。随着下游 应用领域的蓬勃发展,我国湿电子化学品产品需求量将持续走高,行业发展势头向好。预计到 2021 年中国湿电 子化学品市场规模将达到 117.46 亿元;按 10%左右的年均增速来测算,初步估计到 2027 年中国湿电子化学品 市场规模将突破 200 亿元,达到 210.38 亿元左右。

全球湿电子化学品市场主要集中在欧、美、日、韩 4 国厂商手中,代表性厂商包括德国 BASF、美国亚仕兰、 Arch、日本关东化学、三菱化学、京都化工、JSR、住友、瑞星等。

湿电子化学品领域一般采用国际半导体协会的 SEMI 标准,由低到高大致分为 G1-G5 共 5 个级别,G5 级别 对应 90nm 以下制程用品。此外,我国有自己的工业高纯试剂标准,由低到高也可大致分为 EL、UP、UP-S、UP-SS、 UP-SSS 共 5 个级别,其标准大致与 SEMI G1-G5 对应,但需注意两者标准并不完全一致,SEMI 标准与相对应的 工业高纯品标准相比在某些指标上可能更为严格。此外,SEMI标准制定时间较早,最先进制程只区分到了90nm, 而现今高端制程已经能够达到7-10nm,其对湿电子化学品纯度和杂质的要求势必较 90nm 制程更为严格,即SEMI G5 标准内部也存在较多的细分标准。

湿电子化学品涉及细分品类较多,国内厂商突出自身优势各出所长,呈现多点开花的发展态势。晶瑞股份 G5 级别双氧水已经实现量产,G5 级别硫酸和氨水也在布局中,“铁三角”即将形成;上海新阳主攻电镀液、清 洗液等小品种配方产品,作为 baseline 供应国内多数半导体产线;兴发集团电子级磷酸产品纯度达到 SEMI G2等级,关键金属杂质含量小于 10ppb,电子级硫酸纯度达到 SEMI G5 级别,关键金属杂质含量小于 10ppt,产品 总体质量达到国际先进水平。格林达为国内 TMAH 显影液龙头,供应京东方、深天马、华星光电等核心面板客 户;江化微亦集中自身优势布局超纯单品与配方品。

此外,日韩贸易争端过后,国内对电子级氢氟酸/氟化氢的布局明显提速,巨化股份子公司中巨芯布局有 PPT 级超纯氢氟酸与纯品氟化氢;多氟多 10000 吨 UP-SSS 级氢氟酸已经实现批量供应;滨化股份 6000 吨电子级氢 氟酸 18 年 7 月投产,金属离子控制在 10PPT 以下,并打入韩国市场;三美股份与日本森田合作生产蚀刻级氢氟 酸、氟化铵,在建 2 万吨产能。

靶材:尖端制程逐步突破,上游高纯金属亟待自主可控

靶材在半导体工艺中主要用于 PVD 镀膜,除芯片制造外也用于面板制造、光伏、信息存储、智能玻璃等行 业。整体来看,靶材下游主要用于面板、信息存储(光盘)、光伏行业,芯片制造用途仅占 10%,但芯片靶材是 技术难度最高的下游。

全球靶材市场主要掌握在日矿金属、霍尼韦尔、东曹、普莱克斯 4 大企业手中,合计占比超过 80%,特别 地,在半导体靶材领域,日矿金属一家占比就达到约 55%,日本企业在靶材领域具备垄断性话语权。

从靶材龙头企业日矿金属的发展路径来看,日矿金属最早起源于 1905 年的久原矿业,而后其冶炼部门独立 成为日本矿业,经历世界大战期间的扩张及战后停工等变动后,1968 年重新开始冶炼生产铜箔,之后继续向下 游延伸成立日矿材料,经历数次重组后成为现今的日矿金属。

整体来看,日本的金属靶材是在冶金工业的基础上逐步向下游发展起来的,这与国内企业的发展路径有所 区别。国内靶材行业实际上是逐步从下游向上游发展,为满足下游泛半导体行业的需求,国内靶材行业逐步发展起来,而时至今日大多数靶材的原料----高纯金属仍然依赖从日本进口,这也是中国靶材行业亟需解决的问题。

当前国内靶材主要上市公司为江丰电子、隆华科技(四丰电子)、阿石创等,其中江丰电子的 300mm 晶圆 用 Al、Ti、Ta、Cu 等靶材产品已批量应用于半导体芯片 90-7nm 技术节点,应用于 5nm 技术节点的部分产品评 价通过并量产,部分产品进入验证阶段,主要客户包括中芯国际、台积电、格罗方德、意法半导体、东芝、海 力士、京东方等国内外知名厂商;隆华科技通过收购四丰电子布局靶材,主营钼靶、铜靶、钛靶、ITO 靶,客户 方面公司钼靶成功供应京东方 10.5 代线、华星光电 11 代线;有研亿金主营铝及其合金靶、钛靶、铜靶、钽靶 等,主要客户包括中芯国际、北方华创、GF、TSMC、UMC;阿石创主营金属、合金、化合物(ITO 靶材)、非金 属靶材,下游光学器件 62%、面板 24%,主要客户包括北方光电、中科电技、森浤光学、南玻集团、联超光电。

OLED 材料:OLED 国产替代大势所趋,中国面板行业的第二次超越

有机发光二极管(Organic Light Emitting Diode, OLED)又称有机电致发光显示器,是自 20 世纪中期发展起 来的一种新型显示技术。在外界电压的驱动下,由电极注入的电子和空穴在有机材料中复合,并将释放的能量 传递给有机发光材料,后者受到激发从基态跃迁到激发态。当受激分子从激发态跃迁回基态时将释放光子产生 发光现象。

OLED 具备易于柔性化、显示效果出众、环境适应能力强、低功耗、理论生产成本低等特点,使其成为取代 LCD 的下一代显示技术,特别是在柔性化、可折叠方面,OLED 的应用场景远远强于 LCD(LCD 由于背光源的存 在,基本不可能实现柔性化)。

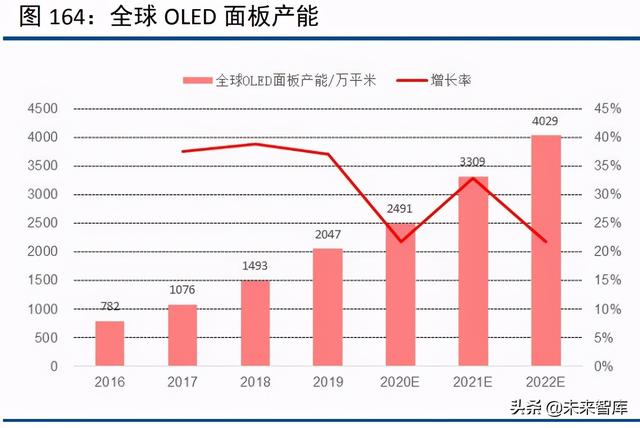

全球迈入 OLED 面板新增产能的密集投产期。由于 OLED 优势明显,主流面板厂商均有布局。据我们的统 计,全球 OLED 面板产能将由 2017 年的 1076 万平米增长到 2022 年的 4029 万平米,CAGR 约 30%;全球 OLED 面板出货面积将由 2017 年的 497 万平米增长到 2022 年的 2699 万平米,CAGR 约 40%。

国内渗透率提升,市场放量加速。目前全球显示行业竞争正在不断加剧中,三星、LG 等韩国厂商凭借先入 优势在 OLED 面板领域占据了约 80%的市场份额。我国 OLED 面板企业位于国际第二梯队,在资金和国家政策 的大力支持下,国内 OLED 显示面板企业正在快速追赶中。据我们统计,国内 OLED 面板产能将由 2017 年的 91 万平米增长到 2022 年的 2205 万平米(产能占比达到 55%),年均增速 89%;出货面积将由 2017 年的 8 万 平米增长到 2022 年的 1411 万平米,年均增速 183%。由于下游认证以及产能爬坡的问题,国内出货量市占率达 到 21%。

中小尺寸屏方面,2017 年随着苹果对 OLED 屏的引进,众多手机厂商如华为、oppo、vivo、小米等纷纷跟 进,OLED 中小屏渗透率直线上升,根据 HIS 数据,2018 年 OLED 渗透率为 45.7%,2019 年超过 50%,至 2025 年将达到 73%。根据韩国显示器产业协会公布的报告,2016-2020 年中国面板厂在全球智能手机 AMOLED 面板 市场的场占有率从 1.1%跃升至 13.2%。大屏方面,OLED 电视出货量增长异常迅猛,从 2014 年的不足 10 万台增 长到 2019 年的 300 万台,虽然增速迅猛,但是仅占电视市场总量的 1.3%,主要系产品价格过高(OLED 电视基 本均在万元以上的价格)以及蓝光材料寿命仍然有所制约。

OLED 产业链中显示材料占据 12%左右;OLED 显示材料的产业链主要系基础化工品-中间体-粗单体-终端材 料,其中终端材料可以分为发光材料(Emitting Material)和普通材料(Common Material),发光材料主要指红 绿蓝三色发光材料,普通材料主要包括电子注入层(EIL)、电子传输层(ETL)、空穴注入层(HIL)、空穴传输层 (HTL)和用于金属阴极以提高出光率的 Capping layer 等。终端材料由于发明时间相对较近,多数在专利期内,因此国内突破难度相对较高。

有机发光层材料和传输层材料为 OLED 的关键材料。发光材料分荧光和磷光材料两种。荧光材料一般为有机 小分子或轻金属、过渡金属络合物,其发光延迟短,但内量子效率最高为 25%;磷光材料一般为贵金属络合物, 内量子效率理论可以达到 100%,但发光延迟长,且需要使用贵金属,成本较高。目前荧光和磷光材料在绿色发 光材料方面都较为成熟,红色次之,蓝光材料,尤其是纯正的蓝光材料技术难度最大,普遍存在发光效率低、 寿命相对较短等问题。传输材料中,空穴传输材料一般是三苯胺衍生物,依赖 N 原子上孤对电子的高度离域提 供较高的空穴迁移率。电子传输材料以噁二唑类较常见,专门研制的电子传输材料并不多,许多器件中电子传 输材料和发光层材料大多是合并的。

国内市场空间巨大。我们结合 OLED 面板的出货面积、柔性屏占比、柔性屏和刚性屏的成本及成本组成,并 且假定 OLED 相关材料价格每年下降 10%左右,预计 2020 年全球 OLED 终端材料市场空间 86 亿元,2022 年达到 117 亿;中间体市场空间 2020 年 29 亿,到 2022 年达到 39 亿。预计 2020 年中国 OLED 终端材料市场空间 32 亿元,2022 年达到 58 亿;中间体市场空间 2020 年 10.7 亿,到 2022 年达到 19.2 亿。

OLED 终端材料市场大部分被国外厂商所垄断。由于国外厂商对于专利和技术的封锁,以及各国 OLED 面板 企业对于本国 OLED 材料企业的本土保护,国内 OLED 材料厂商长期以中间体材料为主,而在“中间体-终端材料 -面板”的产业链中,OLED 终端材料的缺失始终是长期制约国内 OLED 面板产业发展的重要因素之一。据 DSCC 统计,当前 OLED 终端材料市场主要参与者包括 UDC、陶氏杜邦、默克、出光兴产、LG 化学、德山等,上述 6 家市场份额合计超过 81%。国外厂商凭借着垄断优势,价格居高不下,对于国内面板厂商降本增效形成了较大 的阻力。三星和 LG 的主要 OLED 材料供应商基本也是集中于日韩美终端材料供应商,而其中尤以 UDC 专利布局 最强大,目前已授权及申请中专利已超过 5000 件,最核心的是基于铱掺杂的磷光材料专利。目前红光和绿光的 Ir 配合物是掺杂材料主流,短期内被替换的可能性较小,UDC 凭借这些核心专利形成了对 OLED 磷光发光材料 中红光和绿光掺杂材料的垄断,毛利率长期维持在 75%左右。但 UDC 红绿磷光掺杂专利 2020 年底到期,赛道 向国内厂商开放。

从 LCD 到 OLED,中国显示面板行业的第二次超越。中国面板企业在 LCD 领域完成了对于韩国企业的超越后, OLED 领域正在成为下一个全球显示行业的主战场。如同 LCD 发展初期美国引领技术,日本率先产业化,韩国厚 积薄发享受行业红利、中国弯道超车最终获得市场优势地位一样,在 OLED 领域,目前韩国厂商凭借先入优势, 在技术、市场等方面占据了较大的优势。而中国显示面板厂商正在快速赶超中,相较中国显示面板企业在 LCD 行业发展中后期才进入的情况,在 OLED 领域,国内厂商在前中期就已经进入了战场,无论是在技术、产能还是 市场上,都在快速追赶中。

国内企业在终端材料领域已有所突破。长期以来国内生产商在 OLED 材料行业主要集中于中间体和粗单体领 域,但是中间体和粗单体存在技术壁垒以及下游客户认证壁垒,所以实际生产企业数量并不是很多,其中九目 占据 38%市场份额,濮阳惠成市占率在 20%左右。近年来,莱特光电、北京夏禾等本土企业在 OLED 终端材料技 术壁垒上已有所突破。莱特光电针对 OLED 终端材料积累了大量研发成果,并且在产业化过程中积累了丰富的经 验,目前已经实现了 OLED 终端材料的批量化生产和供应,相关产品的关键技术指标能够达到或超过国际材料厂 商的产品标准,获得下游客户的广泛认可,改变了国内面板厂商 OLED 终端材料完全依赖进口的现状,实现了进 口替代。除了是京东方 OLED 发光功能材料唯一国内供应商之外,下游客户也在不断拓展到华星光电、和辉光电等知名厂商。

根据韩国显示器产业协会数据,2016-2020 年中国面板厂在全球智能手机 AMOLED 面板市场的场占有率从 1.1%跃升至 13.2%。2017 年至 2020 年间,本土企业京东方在全球智能手机 AMOLED 面板市场占有率从 0.1%大 幅提升至 8.8%。2020 年,京东方通过苹果公司的严格测试,顺利进入苹果供应链,自 2020 年下半年起,京东 方成为 iPhone 12 OLED 面板的供应商。除了京东方之外,和辉光电、华星光电、天马集团和维信诺等中国面板 厂也积极扩大投资,目前中国新建及拟建的 OLED 产线已达到 20 条以上,总投资已超过万亿元,未来 3-5 年国 内 OLED 产能有望进入快速释放期。其中,京东方重庆工厂、福州工厂等都将预计在未来两年投产,随着上述产 线的投产,中国企业在 OLED 市场的份额有望快速提升。

LCD 材料:面板价格持续回暖,上游材料或边际好转

2020 年内,疫情影响产能叠加“宅经济”推动下,2020 年液晶面板迎来景气周期,需求意外激增。平板电 脑、液晶显示器和笔记本电脑液晶面板价格持续上涨;液晶电视面板也在持续提价。2021 年以来继续保持上涨 势头,根据 DSCC 数据,LCD 面板价格在 Q1 增长 14.5%,预计 Q2 增长 17%。价格大幅上涨的背景下,原本宣布 退出 LCD 生产并重心逐步转向 OLED 领域的 LG、三星已经陆续推迟了 LCD 的产能退出计划,两家巨头均计划推 迟至 2022 年底。

从追赶到超越,中国已成为全球 LCD 产业中心。虽然有所推迟,但韩国产商逐步退出 LCD 生产,全球 LCD 产能向我国大陆集中的趋势不会改变,LCD 相关上游材料的国产化仍为大势所趋,2020 年我国 LCD 面板产能占 全球 LCD 面板产能比重约 56%,到 2024 年将提升至 73%。

混晶材料进口替代大势所趋。液晶显示材料中需混合多种不同的单晶,称为混晶。高性能混晶材料的技术 垄断性较强,长期被德国 Merck、日本 Chisso 旗下的 JNC 和日本 DIC 等企业垄断,国内从事混晶材料的公司主 要有八亿时空、诚志永华等三家。根据新思界产业研究中心数据,2019 年我国混晶材料市场需求量约为 400 吨, 八亿时空等本土混晶厂商加大技术研发,逐步实现 TFT 混晶规模化供货,2019 年混晶材料国产化率达 30%左右。 随着全球面板产能逐渐向中国大陆转移,加之国家出台政策扶持液晶材料厂商自主创新发展,中国已成为全球 最大 LCD 面板供应市场,国内液晶面板出货量也逐年提升。混晶需求量呈现出快速增长趋势,每条 10.5 代线或 11 代线年液晶材料的需求量均超过 50 吨,每条 8.5 代线年液晶材料的需求量均超过 30 吨,预计 2020-2021 年 国内混晶需求量 510 吨和 590 吨,年均增速约 20%,届时国内产能仅 300 吨/年,仍有近一半的产能缺口,国产 化率约为五成,未来仍有较大进口替代空间。

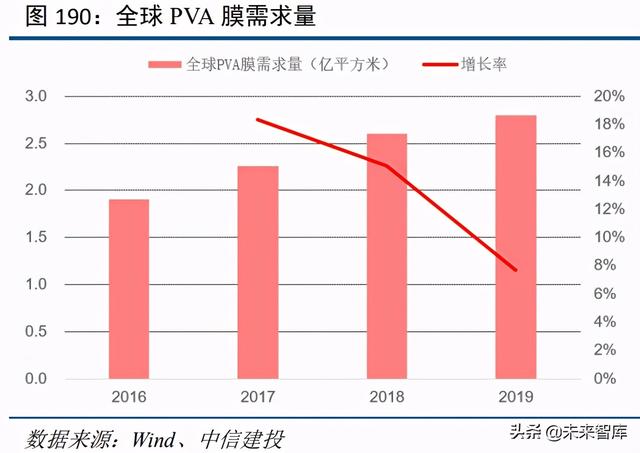

偏光片及光学膜国产化空间巨大。偏光片是液晶显示面板的另一种重要材料,液晶显示模组的成像必须依 靠偏振光,模组中有两张偏光片分别贴在玻璃基板两侧,下偏光片用于将背光源产生的光束转换为偏振光,上 偏光片用于解析经液晶电调制后的偏振光,产生明暗对比,从而产生显示画面。PVA 光学膜全称聚乙烯醇薄膜, 是制备偏光片的核心膜材料。近年来,中国显示面板厂商新产能持续释放,产能聚集中国大陆,全球液晶电视 面板产能竞争格局巨变。我国液晶面板在建和已投产线处于满载情况下,合计需要偏光片面积为 4.38 亿 m2,而 2020 年我国偏光片产能仅 2.86 亿 m2,供需缺口达 1.52 亿 m2 /年,

当前全球 PVA 光学膜市场几乎全部由日本企业控制,其中可乐丽约占全球产能的 70-80%,剩下的 20%几乎 被日本合成化学掌握,我国偏光片国产化需求空间巨大。国内仅有皖维高新、中国台湾长春建有少量窄幅膜供应中 低端市场,市场占有率不足 1%,全球再无其它生产企业。随着全球液晶显示产能持续向国内转移,国内偏光片 市场竞争日趋白热化,各大厂家对成本管控更加严格,对上游原材料国产化的需求也日益迫切。2020 年我国偏 光片按产能计实际需求量约 2.5 亿 m2,折算 PVA 光学薄膜用量约为 1.5 亿 m2,考虑到裁剪和生产正常消耗,对 应需求量约 1.9 亿 m2,按 25 元/m2 计对应国内市场规模约 48 亿元。

全球 LCD 面板产能向我国大陆集中的背景下,上游材料国产化为大势所趋,建议关注国内技术逐步突破, 市占率将持续提高的混晶龙头八亿时空,具备超宽幅面板配套偏光片生产能力的偏光片排头兵三利谱、大力布 局 PVA 光学膜及偏光片领域的皖维高新。以及全球光学基膜龙头双星新材,业绩不断超预期,2020 年双星光学 膜销售额达 16 亿元,且 2021 年将新增年产 30 万吨高功能膜材料产能用于生产光学膜,新产能释放进一步提升 公司产品市占率,巩固龙头地位。

可降解材料:通往绿色未来,政策密集落地,市场空间打开

政策发力进一步限制一次性塑料使用空间:2008 年,我国开始实施“限塑令”。根据国家发改委 2016 年公 布的数据显示,“限塑令”实施以来,超市、商场的塑料袋使用量普遍减少 2/3 以上,累计减少塑料袋 140 万吨 左右。2020 年 1 月 19 日,国家发展改革委、生态环境部公布《关于进一步加强塑料污染治理的意见》,到 2020 年底,我国将率先在部分地区、部分领域禁止、限制部分塑料制品的生产、销售和使用,到 2022 年底,一次性 塑料制品的消费量明显减少,替代产品得到推广。此次“意见”的发布意味着各级政府将加快推动进一步限制 一次性塑料使用空间,培育新的替代产品和业态模式。预计新的塑料污染治理政策将加速落地,驱动我国可降 解塑料市场快速发展,生物可降解塑料市场空间巨大。

目前大规模工业化的生物可降解塑料主要包括聚乳酸(PLA)、聚丁二酸丁二酯(PBS)、聚对苯二甲酸丁二 醇-co-己二酸丁二酯(PBAT)、聚碳酸亚丙酯(PPC)和聚己内酯(PCL)几种。应用较多的主要是 PBAT 和 PLA 两种。PBAT 属于热塑性生物降解塑料,是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,兼具 PBA 和 PBT 的 特性,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能;此外,还具有优良的生物降解性,是 生物降解塑料研究中非常活跃和市场应用最好降解材料之一。PLA 即聚乳酸,又称聚丙交酯,是以乳酸为主要 原料聚合得到的聚酯类聚合物,具有较好的热稳定性、抗溶剂性、手感和耐热性等特点,但目前聚乳酸中间体 丙交酯的技术难度较高,一定程度上限制了 PLA 的应用。

生物可降解塑料市场目前主要集中在欧洲:联合国环境规划署(UNEP)调查称,全球至少已有 67 个国家 和地区对一次性塑料制品采取限制措施,进而推动了可降解塑料的发展。据 Research and Markets 2019 年 7 月 份报告统计,2018 年全球生物可降解塑料市场规模约 39.7 亿美元,至 2024 年有望达到 103 亿美元,年均增速 17%。受各地政策影响,目前全球生物可降解塑料需求主要来自欧洲,欧洲消费量占全球消费量的 50%以上。

政策驱动下我国生物可降解塑料市场空间巨大:目前中国是全球最大的塑料生产国与消费国,据卓创统计 数据,我国每年塑料的表观消费量在 8000 万吨附近,塑料制品的表观消费量在 6000 万吨附近。塑料袋和地膜领域应当是我国生物可降解塑料率先突破的市场,我国每年塑料袋消耗量在 70-80 万吨,农用地膜消耗量 120 万吨以上,一旦实现大规模替代将为生物可降解塑料提供巨大的市场空间,本次政策驱动落地,我国生物降解 塑料行业将迎来爆发式增长。

海外三巨头实力强劲,国内厂商蓬勃发展:目前全球生物降解塑料的总产能约为 90 万吨/年,细分品种主 要包括 PLA 20 余万吨/年、PBS 10 万吨/年、PBTA 15 万吨/年、PPC 3.5 万吨/年、PCL 1 万吨/年。全球生物可降解 塑料的主要生产商包括 BASF(14 万吨/年)、美国 Natureworks(14 万吨/年,7 万吨扩产)、意大利 Novamont(12 万吨/年)、金发科技(6 万吨/年)、三菱化学(3 万吨)、悦泰生物(2.5 万吨)、浙江海正生物(1.5 万吨现有产 能,5 万吨扩产)、杭州鑫富(1 万吨)。海外三巨头实力依然强劲,国内厂商处在蓬勃发展阶段。

规划产能方面,PBAT 新增规模较大,PLA 由于技术壁垒较高预期落地产能有限。虽然 PLA 在建及规划产能 超过 190 万吨,但很多项目受限于制备聚乳酸的中间体—丙交酯技术壁垒较高投产可能性不高,预计实际落地 的产能增量有限。PBAT 技术相对成熟,目前国内有超过 400 万吨规划产能,随着禁塑令不断加码,未来对 PBAT 的需求将进一步提升,将成为主流塑料产品,发展前景广阔。

催化剂:医药/化工/环保各放异彩,蓝海市场大有可为

医药/化工领域:医药稳增、化工叩门。

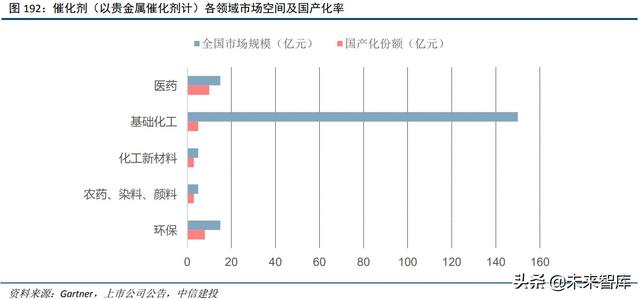

全国催化剂市场容量极大,国产化率较低,且基本仅集中在医药领域。整个化学工业可以说就是催化剂的 工业。催化剂也因此是庞大、且细分领域较多行业。据 Gartner,国内每年仅贵金属催化剂进口就在万吨以上规模。按终端产品市场规模计算,全国催化剂总市场至少超过千亿。而如以加工费计算,也至少在 200 亿左右规 模(按加工费计算)。

细分领域而言,贵金属催化剂可大致分为精细化工(含医药)、基础化工、环保(含汽车尾气催化剂)和其 他领域。目前,国内仅精细化工领域催化剂和汽车尾气催化剂国产化率较高,而由于装置规模大、客户验证周 期长等原因,市场最大的基础化工用催化剂国产化几近于零。

基础化工用催化剂市场空间极广、国产替代空间大,或将成为未来数年国内企业目标攻克的新蓝海。大化 工使用的催化剂客户验证困难、单吨加工费低、催化剂消耗周期也较长,但由于规模巨大,催化剂需求量上远 远超过医药等精细化工业。如仅 PVC 所用催化剂(目前国内基本为氯化汞)的合计市场需求就在 1 万吨左右; 国内煤制乙二醇生产所使用的催化剂也在数千吨规模。出于国产化和成本因素等考虑,化工企业往往拥有采用 国产催化剂意愿。随着国内催化剂生产技术日趋成熟,基础化工用催化剂的国产替代仍是大势所趋,且有望真 正成为催化剂企业的新蓝海。

环保领域:国六标准赋予尾气催化材料行业新动能

湿电子化学品主要分为超纯单品和配方品两大类,超纯单品主要为双氧水、氢氟酸、硫酸、硝酸、磷酸等, 配方品主要为刻蚀液、显影液、剥离液、清洗液等复配产品。半导体工业中消耗量较大的湿电子化学品为硫酸、 蚀刻液、双氧水、其他酸、有机溶剂、氨水和盐酸。

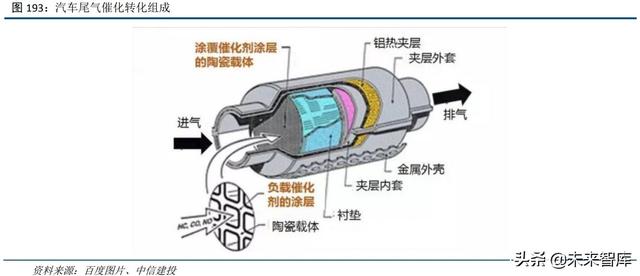

随着经济的发展,汽车保有量及需求量增加,汽车尾气已经成为影响全球环境的重要因素,汽车尾气净化 可以分为机内和机外两种技术,机外净化的主要方式是安装催化净化器,对有害气体进行处理,机外净化技术 因其卓越的实效与简便而备受青睐,是国际普遍采用的汽车尾气净化法。汽车尾气净化器主要分为四部分:载体、 涂层、助剂和活性组分,载体主要作用是有效表面积及适宜的孔结构,并使催化剂获得较好的机械强度及热 稳定性,起节省活性组分的作用,目前蜂窝陶瓷载体为绝对主流;涂层则是由一种或多种金属氧化物组成的 复合型粉体材料,通常涂覆在载体上用于增大表面积;助剂属于助催化剂,多为金属或其氧化物负载于活性涂 层材料上,活性组分为催化剂核心部分,多为贵金属,负载于活性涂层材料上。而其中催化剂又是净化效果的关键,因此开发实用高效的汽车尾气净化催化剂是控制汽车尾气排放的最佳措施之一。

国六标准全面铺开,陶瓷载体市场空间广阔。机外净化处理技术中,催化净化系统及颗粒捕集器均需使用 蜂窝陶瓷部件:催化净化系统使用蜂窝陶瓷作为载体涂覆催化剂形成相应的尾气净化部件;颗粒捕集器使用的 壁流式蜂窝陶瓷则主要是蜂窝陶瓷形态上有所变化。根据工信部规划,2020 年 7 月 1 日全国范围内轻型车及城 市重型车都应实施国六排放标准,2021 年 7 月 1 日起所有重型车实施国六 a 标准。国六标准与国五标准相比, 对污染物的限额普遍趋严一倍有余,排放标准的趋严将引起汽油车催化剂用量增加,同时国六标准下汽油车加 装 GPF,柴油车转为 DOC+DPF+沸石 SCR+ASC,单车蜂窝陶瓷用量翻倍。

目前蜂窝陶瓷市场中道康宁和 NGK 仍占据 90%市场份额,国内企业中蜂窝陶瓷龙头国瓷材料对薄壁化产品 逐渐突破,未来有望加速进口替代。国五标准下每台汽油车大约需 1.5 升催化剂载体,柴油车每台约需 13 升催 化剂载体,以 2017 年汽油车 2400 万台产量、柴油车 313 万台产量测算,2017 年汽车尾气催化器载体需求量约 为 5830、万升。到 2020 年国六标准下汽车尾气催化剂载体需求量将增加约 1 倍,整体市场空间约为 2017 年的 2.4、倍,汽油车加装 GPF,体积增加约一倍,对催化剂载体需求提升至 3 升/台,柴油车加装 DOC、DPF、ASC 等,对催化剂载体需求提升至 25 升/台,执行率预计提升至 90%。

预计到 2025 年,我国商用车在国六标准下新车市场所需 SCR、DPF 和 DOC 载体合计将达到 8610 万升,约 为 2017 年市场容量的 2 倍;我国乘用车所需 TWC 和 GPF 合计将达到 14200 万升,约为 2017 年市场容量的 3 倍;我国 DPF 汽车后市场规模将达到 3200 万升。2025 年,我国汽车行业蜂窝陶瓷载体的总体市场需求量预计 达到 26010 万升,市场空间约 100 亿元;全球汽车市场蜂窝陶瓷载体的市场规模将达到 74100 万升,市场空间 约 250 亿元,相对 2017 年均有较大幅度提升。

涂层和助剂以氧化铝与氧化物为主。汽车尾气催化器涂层材料通常采用氧化铝(γ-Al2O3),因其有很强吸 附能力和大比表面,但高于 1000℃时不稳定,会相变成比表面很小(<10m2/g)的α-Al2O3,从而使催化剂活 性下降,为了防止γ-Al2O3 高温劣化,通常加入 Ce、La、Ba、Sr、Zr 等稀土或碱土元素氧化物作为助剂,比较 常用的包括铈锆固溶体等。

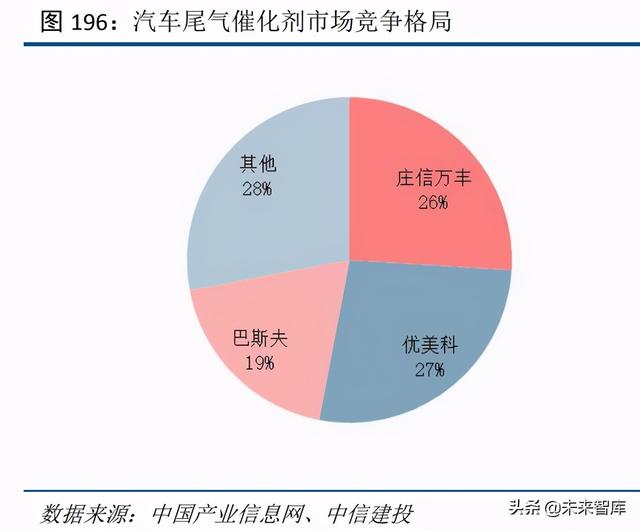

汽车尾气催化剂被国外巨头垄断。汽油车目前催化剂仍以铂铑钯三效催化剂为主流,柴油车催化剂存在一 定程度的分化:传统的 DOC 催化技术主要以贵金属为催化剂、并叠加颗粒捕集器形成四效催化剂,但是易受碳 烟(PM)和可溶有机物(SOF)的影响;之后 SCR 与 DPF 相结合的技术逐渐成为柴油机催化技术主流,SCR 使 用的催化剂当前市场主要有两种:钒基催化剂(V2O5-TiO-WO3)和分子筛负载 Fe、Cu、Ce 等。全球市场上, 汽车催化剂基本处于寡头垄断的状况。原先的催化剂巨头安格(Englehard)被巴斯夫所收购,德尔福(Delphi) 被优美科所收购,国际催化剂市场基本形成了巴斯夫(BASF)、庄信万丰(Johnson Matthey)、优美科(Umicore) 三足鼎立的局面。在中国这三家公司占据了 70%以上的市场份额。分子筛催化剂领域,国内技术也比较薄弱, 技术壁垒突破空间同样巨大,全球的催化技术主要掌握在美国格雷斯-戴维森公司、美国特种化学品(雅宝)集团、 陶氏化学、UOP 等公司手中。国内公司中,国瓷材料具备汽车尾气催化材料完整产业规模的公司,先后通过收 购王子制陶切入蜂窝陶瓷载体业务、收购博晶科技储备铈锆固溶体技术、参股江苏天诺切入分子筛领域,再加 上自身所储备的氧化铝材料技术,已打造完整的汽车尾气催化剂材料供应链,目前成为能够提供全系列整车催 化剂的企业,协同效应显著,随着国家对汽车尾气排放的进一步重视,有望随环保领域汽车尾气治理市场的扩大而进一步发展。

国内汽车尾气催化材料标的建议关注打通氧化铝、铈锆固溶体、蜂窝陶瓷载体和分子筛的完整汽车尾气催化剂材料的国瓷材料,重点研发经营用于柴油车尾气处理的大尺寸蜂窝陶瓷载体的奥福环保。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库官网】。

相关参考