旋转夹紧气缸(门窗材双端刨铣自动换刀加工中心的结构设计)

Posted

篇首语:讨厌自己明明不甘平凡,却又不好好努力。本文由小常识网(cha138.com)小编为大家整理,主要介绍了旋转夹紧气缸(门窗材双端刨铣自动换刀加工中心的结构设计)相关的知识,希望对你有一定的参考价值。

旋转夹紧气缸(门窗材双端刨铣自动换刀加工中心的结构设计)

工欲善其事,必先利其器。

——《论语》

随着国内木门窗行业的发展壮大和需求的增多,企业对木门窗加工设备产生了巨大的需求,并且窗型加工设备也朝着高精度、高效率的方向发展。

但目前市场上木门窗窗型加工设备大都用在木门窗生产线上,如使用加工中心,加工成本较大,中小型企业难以承担高昂费用,而使用通用机床, 则自动化程度低, 加工效率不高。

刨铣是门窗材加工中不可缺少的加工方式,随着木材加工技术的不断发展,刨铣设备也在不断更新和进步。

因此,东北林业大学马岩,宋明亮等设计一台集锯切和铣削加工于一体的加工中心,适用于木门窗加工生产线的窗型加工,专门用来加工木门窗材。研究开发门窗材成型刨铣加工机床主要为了减轻工人的劳动轻度,提高木门窗的加工质量和加工效率。因此门窗材双端刨铣自动换刀加工中心主机结构设计就显得尤为重要。

双端铣——对加工工件进行横向双端齐边、开榫、切槽、砂光等加工。适用于加工:中高密度纤维板、三聚氰胺板、刨花板、实木板材、石木复合材料等。

01

门窗材双端刨铣自动换刀

加工中心结构总体布局

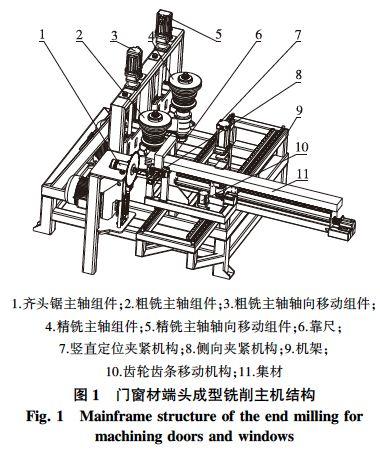

门窗材双端刨铣自动换刀加工中心主机结构,在门窗材端头开榫加工过程中主要对门窗材进行齐头、粗铣、精铣加工,加工过程的稳定性会直接对门窗材的加工质量和生产效率产生影响,因此端头铣主机结构的设计是整个机床的设计关键。门窗材端头铣削主机结构如图1 所示,端头铣过程中,由靠尺、竖直定位夹紧机构、侧向夹紧机构、齿轮齿条移动机构等组成的榫头铣座送料机构将集材送至齐头锯工位,齐头锯开始锯切,锯切工序完成后,进入粗铣端头工序。进入粗铣工序前,首先按照预定的端头榫型指令,控制粗铣主轴轴向移动伺服电机,将粗铣主轴系移动至对应榫型的榫头加工位,实现换刀,完成上述步骤,进行端头粗铣工序,然后精铣主轴系按照指令也移动至对应榫型的榫头加工位,完成上述指令,进行精铣加工,完成精铣加工后,端头送料台按照指令移动,快速回到锯切加工位,控制系统发出预设指令,步进电机按照指令运行,依靠啮合的锥齿轮使集材旋转180°,并依靠靠尺到相应旋转位,然后重新回到工作位,端头夹紧气缸夹紧,重复上述齐头锯切、粗铣、精铣工位,然后回到人工操作位,取下加工好的门窗材,送至纵向铣型工位。本设计主机结构的优势在于人工干预少,自动化程度高,能够一次完成齐头、两端端头榫槽加工。

02

门窗材齐头锯主轴组件的设计

2.1 门窗材齐头锯切削力的设计计算

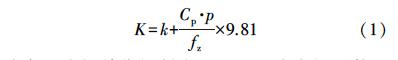

国际上常用门窗料是以松木和柳桉为主,而我国多以松木作为门窗主要原料,因此以松木为例,进行齐头锯锯片切削力Fc的计算 。计算切削力Fc,首先求出单位切削力K:

式中:k为初单位切削力,MPa;Cp为变钝系数;p为系数,由树种决定,松木p=0.10。已知:所用锯片的规格MJ400×3.2×100T(16″,约为406mm),锯片材料为T8A,锯齿为硬质合金材料。锯片直径D=400mm,锯路宽b=3.2mm,齿数Z=100,切削角δ=115°,锯路高度取H=80mm,工作日时间T=2h=120min,斜磨角ψ=45°,未知参数fz、θav、Cp、k。未知参数求解如下:

1)每齿进给量fz

式中:Vf为进料速度,Vf=5 ~25m/min(采用变频可调),计算可取Vf= 20m/min;Z为圆锯片的齿数,Z=100;n为圆锯片转速,n=3000r/min。通过计算,则fz=0.067mm/z。

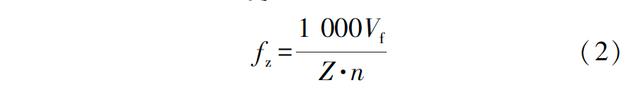

2)运动遇角θav

式中:C为圆锯中心到工作台表面的总高度,计算取C=100mm;D 为圆锯片直径;γ为横截圆锯片的前角,当锯切硬木材时γ= -15°~ -20°,当锯切软木材时γ= -20°~ -30°,松木属于软木类,因此γ=90-δ=-25°;R 为锯片半径,取R=200mm。

计算可得θav= 45.596°。

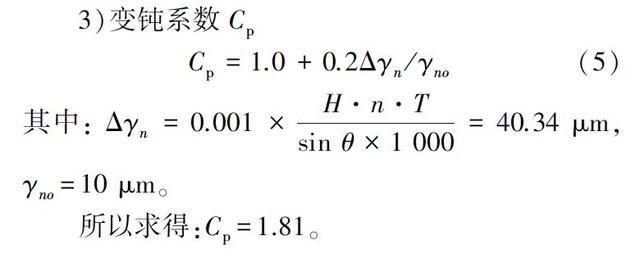

3)变钝系数Cp

4)初单位切削力k

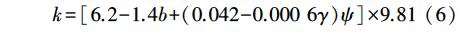

板材厚度为50~100mm均大于0.1mm,为厚切削情况,并且斜磨角ψ= 45°,前角γ= 90-δ=-25°,且锯切材料为松木,则

式中:b为锯路宽度;γ为锯片锯齿前角;ψ为斜磨角。将上述数值代入公式(6) 中, 可得到k=42.04MPa。通过上述公式的求解,可以将上述未知量代入到式(1) 中,求得锯片所受的单位切削力K=68.53MPa。

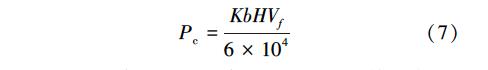

5)切削功率Pc

切削功率公式中的参数均在上述计算中求得,将以上数值代入公式(7) 中,可以求得锯切功率Pc=5.85kW。

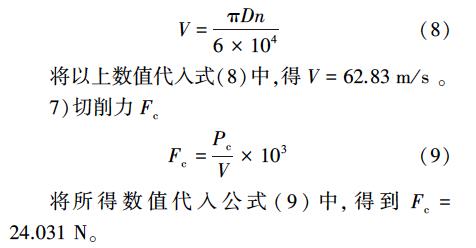

6)切削速度V

2.2 齐头锯电机型号的确定

根据上述主锯切削力与切削功率的计算,可得主锯切削功率为Pc = 5.85kW。机床的传动效率η =0.75 ~ 0.85,因此选择机床的传动效率取η=0.8, 则主锯切削电动机功率为:

最终选择主锯电机额定功率7.5kW,额定转速3000r/min,电机型号:Y132S2-2。

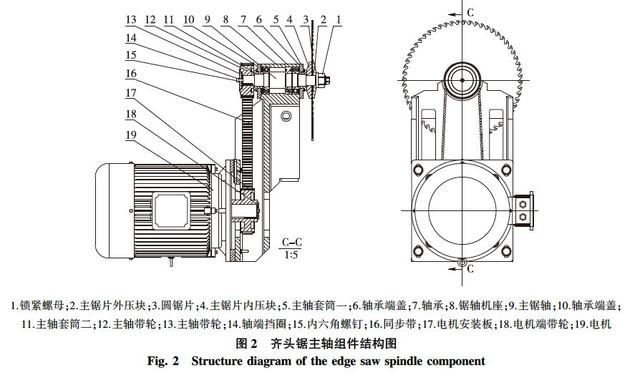

2.3 齐头锯组件结构设计

齐头锯组件主要是进行门窗材端头齐边,为保证加工效率和质量,在集材锯切加工过程中,锯轴应具有较高转速。为保证锯切效率和门窗材加工质量,本设计采用同步带传动,通过匹配两个同步带轮直径比为1,将电机的运动和动力传递到锯片,实现锯片转速3000r/min。齐头锯主轴组件结构如图2。

锯轴机座对主锯轴组件起支撑和固定作用,因此采用铸件加工。齐头锯主轴组件是依靠电机通过同步带的传动将动力传递给主轴系,主轴将动力传递给锯片,锯片获得动力进行锯切。齐头锯电机组件通过电机调整板连接固定在锯轴机座上,并采用摆动式定期张紧装置张紧。齐头锯主轴是通过将深沟球轴承安装主轴和锯轴机座之间来实现主轴的支撑,由于主轴在锯切过程中需受较大的载荷,因此主轴两侧均成对使用深沟球轴承。通过计算主轴线速度超过5m/s,轴承端盖和套筒之间采用机械式曲路密封,通过在间隙中充填润滑脂以加强密封效果,防止外界脏污、粉尘等进入轴承,保证轴承润滑良好。主锯片的转动是依赖内外法兰间的摩擦力带动其高速运转,同时使得主锯轴锁紧螺母的旋向与主锯轴转动方向相同,这样能够保证锯片高速工作时不发生锯片松动现象,同时保证高质高效锯切以及提高锯切安全性。

03

门窗材成型铣削主轴组件的设计

铣削主轴组件是用来加工端头榫的榫肩和榫颊。由于精铣主轴组件产生的铣削力小于粗铣主轴组件的铣削力,因此在铣削力和功率设计计算中,只需对粗铣时产生的铣削力和功率考虑即可。粗铣主轴组件的设计计算是保证结构设计合理的关键,这对机床铣削性能有很大的影响。

3.1铣削主轴组件单位切削力K的计算

本设计以松木材为原料,进行单位切削力K的计算,铣刀所受的单位切削力为:

式中:aw为木材的含水率修正系数;q为松木切屑的直线的斜率;aq为q的修正系数;H为松木切屑的直线的截距,mm;ah为H的修正系数;μ2为每齿进给量,mm;θp 为运动遇角(°)。其中已知参数:松木集材含水率取10%,含水率修正系数aw= 1.05,松木切屑的直线的斜率q=3.8,由于新刃磨铣刀刀齿锋利,且刀子工作时数T=2h,q的修正系数aq= 1.1,松木切屑直线的截距H=0.4,H的修正系数ah= 1.45;未知参数μ2、θp。求解未知参数如下:

1)每齿进给量μ2

式中: vμ 为铣刀进给速度,Vμ = 5~25m/min(采用变频可调),计算可取vμ = 20m/min;Z为铣刀的齿数,Z=10;n为铣刀的转速,n= 3500r/min。将上述数值带入公式(12),则μ2 =0.57mm。

2)运动遇角θp

式中:D为铣刀直径,榫头刀具直径最大D= 320mm;hx 为铣削深度,hx =110mm。

将上述数值带入公式(13) 中,则有sinθp=0.586,θ= 35.87° 。将上述计算所得的参数代入公式(11)中,得到铣刀所受单位切削力为k= 60.923MPa。

3.2铣削功率P的计算

铣削功率可按以下公式计算:

式中:K为单位切削力,MPa; V0为单位时间内切下的切屑体积,cm3/s。单位切削力K= 60.923MPa。V0为未知参数,求解如下:

式中:b为铣削宽度,b= 20mm;hx 为铣削深度,hx =110mm;u为进给速度,u=0.333m/s。将以上数值代入公式(15)中得到V0= 73.26 cm3/s,代入公式(14),得到P=4.463kW,由此可以得到铣削力F= 1000×P/v=1000×P×6×104/ (πDn)= 76.1N。选择机床的传动效率为0.8安全系数取1.2,则粗铣主轴组件铣削电机功率为P0=6.695kW。最终选择铣削主轴铣削电机功率为7.5 kW,额定转速3000r/min,电机型号为Y132S22。

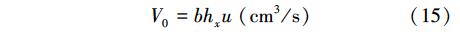

3.3 铣削主轴组件的结构设计

铣削主轴组件主要是加工门窗材集材的端头榫槽的,依据参考文献的铣削单位切削力和切削功率的计算公式,计算出铣削主轴组件的切削功率,最终确定电机功率。铣削主轴组件结构如图3所示。电机通过同步带传动将运动和动力传递至铣刀主轴,两个带轮的直径比匹配为7∶6,使铣削刀轴转速为3500r/min。铣削主轴在铣削过程中将运动和动力传递给组合铣刀。铣刀运动是通过刀具调整套筒、刀具夹紧套、刀具轴向定位套以及圆螺母的挤压产生较大摩擦力带动其高速运转,同时保证圆螺母的旋向与铣刀转动方向一致。考虑到集材铣削过程受到较大的径向载荷和轴向载荷,且角接触球轴承能承受径向载荷和轴向载荷,因此铣削主轴通过使用成对精密角接触球轴承来实现主轴和主轴箱的定位和支撑。通过计算,主轴线速度为58.64m/s,远远超过5m/s,因此轴承端盖和套筒之间采用机械式曲路密封,缝隙中填入润滑脂以加强密封效果,防止外界脏污、粉尘等进入轴承,保证轴承润滑良好。

04

榫头铣座送料结构设计

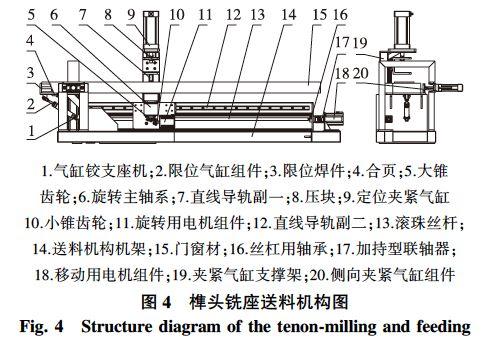

榫头铣座送料机构在整个刨铣加工中起着关键作用,由于主轴系只在竖直(Z向)方向移动,而送料机构则可以在水平方向上进行两轴方向(X、Y向)的移动,实现门窗材的铣型加工。榫头铣座送料机构如图4所示。榫头铣座送料机构工作过程中,首先定位夹紧气缸根据指令动作夹紧门窗材,然后移动门窗材,此时由气缸铰支座机、限位气缸组件、限位焊件、合页组成的限位装置动作,限位焊件处于水平位置,门窗材移动到该位置后,侧向夹紧气缸动作夹紧门窗材,之后限位气缸组件推动限位装置动作,回到竖直位置,送料机构开始参与刨铣加工,完成一次刨铣加工。此后,根据相应指令,送料机构回到旋转位,侧向夹紧气缸动作松开,定位夹紧气缸仍处于夹紧状态,移动用电机组件带动滚珠丝杆运动,门窗材移出相应位置,由成对锥齿轮组成的180°旋转机构在旋转用电机组件的作用下,将门窗材旋转180°,重复上述动作进行相应的刨铣加工。而主轴水平位置调整是依靠送料机构水平方向两轴移动来进行调整的,是保证榫头长度方向的尺寸精度的关键。

05

关键结构零件的有限元分析

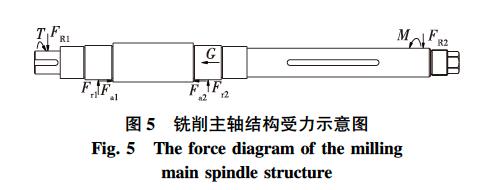

铣削主轴是用来完成门窗集材的端头铣型加工,在铣削加工过程中受力较大,因此,笔者运用ANSYS12.0软件对刨铣组合机床铣削主轴进行静力学分析。由《机械设计手册》中计算可得,带轮轴段所受压轴力FR1=1022.85N,带轮轴段位置输入扭矩T= 12.176×103N·mm,顶部铣刀轴段受径向铣削力FR1=76.1N,铣刀轴段位置负载扭矩M=12.176×103N·mm。依据分析可知,铣削主轴受力如图5所示。

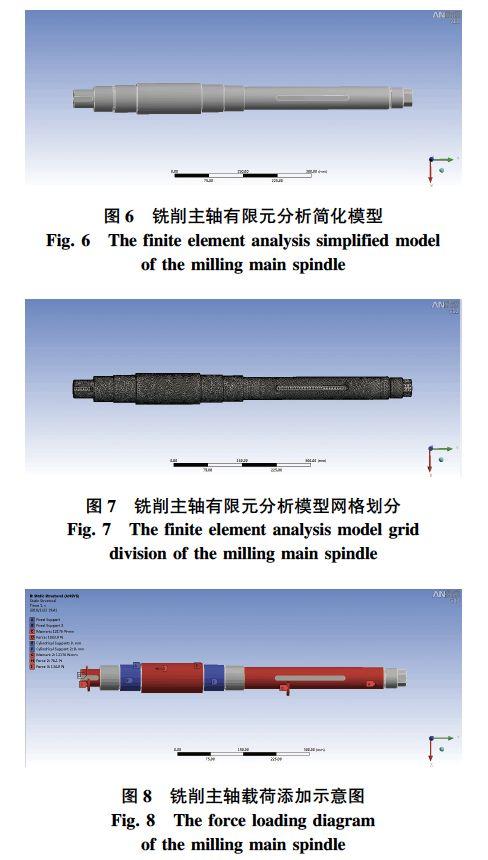

主轴材料选用40Cr钢,并做调质处理,根据《机械设计手册》查得弹性模量E= 2.11×1011N/m2,泊松比μ= 0.277,密度ρ=7.87×103kg/m3,抗拉强度σb=750MPa。铣削主轴有限元分析模型如图6所示。网格划分采用自由网格划分法,能更加有效地模拟实际情况,无模型尺寸限制,无固定的网格模式,无需将复杂形状分解为规则形状,自动化程度较高。但自由网格划分法的不足之处在于,划分网格单元的尺寸较小、数量较多,对完成模型分析的耗时较长,计算效率较低。铣削主轴有限元模型网格划分结果为:节点个数为152812,单元个数为90487。网格划分如图7所示。对上述铣削主轴模型添加边界约束条件及载荷,铣削主轴载荷添加如图8所示。

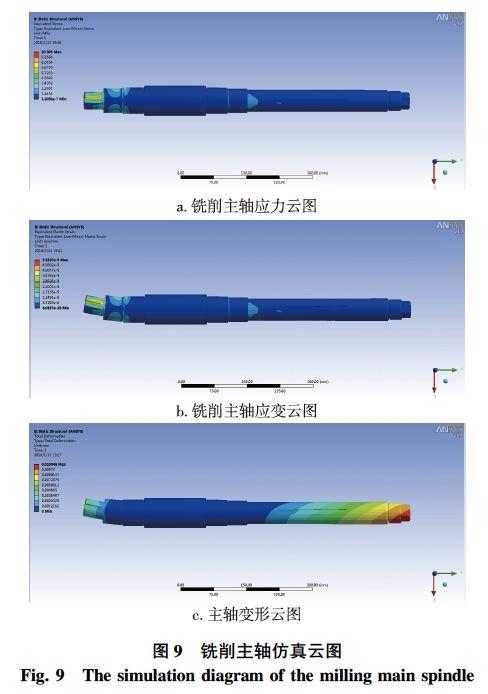

完成上述加载后进行求解计算,得到其应力云图、应变云图和最大变形云图,如图9所示。铣削主轴应力云图反映的是主轴的强度特性,如图9a所示。从应力云图可知,铣削主轴的最大应力出现在主轴带轮安装轴段处,最大应力值为10.305MPa,而主轴材料是40Cr合金钢,由于材料均匀且计算精度较低,选取材料强度安全系数[S] =2,其屈服强度为σS=540MPa,因此最大许用应力为:

由公式(1)确定主轴材料许用应力值[σ] =270MPa,铣削主轴最大应力值为10.305MPa,远小于材料的许用应力[σ],因此铣削主轴结构强度设计合理。铣削主轴应变云图反映的是铣削主轴的刚度特性,如图9b所示。从图中可知,铣削主轴最大应变出现在铣削主轴带轮安装轴段处,最大应变值为0.051527mm/m,远小于材料的极限挠度值2.39mm/m。因此,门窗材端头铣型加工过程中不会出现刚度不足的情况,铣削主轴结构刚度设计合理。铣削主轴变形云图反映的是铣削主轴在各种载荷作用下的变形情况,如图9c所示。从图中可以看出,铣削主轴最大变形发生在组合刀具安装处,接近轴端处变形最大,与铣削主轴在实际工作情况完全一致。铣削主轴的最大变形量为0.010946mm,而主轴工作时轴向传动累计误差应保证在0.25~0.75mm范围内,因此铣削主轴设计满足精度要求。通过上述应力、应变和变形情况的分析可知,在铣削主轴工作过程中,铣削主轴的强度、刚度特性完全能够保证铣削主轴组件完成门窗材的横向端头铣型加工,并能保证较高的加工精度,说明铣削主轴结构设计合理。

结 语

笔者根据门窗材双端刨铣自动换刀加工中心主机结构的工艺以及工作原理分析,并依据刀具学对齐头锯主轴组件和粗铣主轴组件的切削力和切削功率进行近似计算,最终确定总体设计方案,完成了齐头锯组件、粗铣主轴组件、精铣主轴组件、榫头铣座送料结构、机架、铣削主轴轴向移动组件等结构设计,并主要对齐头锯组件、粗铣主轴组件进行分析,最后对铣削主轴进行了静力学有限元分析,验证了主轴设计的合理性。综上可知,整体结构简单,自动化程度高,能够大大提高门窗材的加工质量和加工效率,并且能够一次完成齐头、两端端头榫槽的加工。

该文发表于《林业工程学报》2019年第1期。

引文格式:

马岩,宋明亮,杨春梅,等.门窗材双端刨铣自动换刀加工中心的结构设计[J].林业工程学报,2019,4(1):108-114.MA Y,SONG M L,YANG C M,et al.Design and analysis of double-end planing and milling machine with automatic tool-exchange function for processing doors and windows[J].Journal of Forestry Engineering,2019,4(1):108-114.

版权声明:由于部分文章来源于网络,另外有些文章推送时未能及时与原作者取得联系。若涉及以上版权问题,敬请原作者联系我们删除或处理。

木工刀具论坛“zjwoodtools”[微信号]

木工刀具网(http://www.zjwoodtools.cn)-木工刀具行业网站,木材切削加工技术专业交流论坛。本站专注木工刀锯行业各种相关资讯和技术问题讨论,免费发布给关注本平台的粉丝阅读,每日更新图文内容;提供木工刀具业内人员交流讨论的和谐平台,满足访问者行业需求。

承接|刀具广告|软文推广|求职招聘|微信推送

商务合作QQ:157561175

▼ 点下面「阅读原文」进入社区参与评论互动

相关参考

...主轴加一个5+4排钻包,两主轴分别负责划槽、开料,通过气缸切换实现自动换刀,满足生产工艺需求,5+4垂直钻实现了快速打孔功能,加工过程中自动切换,速度快、精度高。速雕数控排钻开料机相对于传统木工机械的优势1、...

...控机床铣床主轴部件是危及机床加工精度的关键部件,其旋转精度危及产品工件的加工精度;其输出功率和旋转速度危及生产加工效率;其自动变速、准停车、换刀等。因此,规定主轴轴承部件应具有高旋转精度、弯曲刚度、抗震...

数控板式开料机生产工艺(数控排钻开料机加工板式家具有什么优势)

...主轴加一个5+4排钻包,两主轴分别负责划槽、开料,通过气缸切换实现自动换刀,满足生产工艺需求,5+4垂直钻实现了快速打孔功能,加工过程中自动切换,速度快、精度高。速雕数控排钻开料机相对于传统木工机械的优势1、...

...的拉钉拉紧,当换刀时,要求松开刀柄.主轴内部刀自动夹紧机构是数控机床加工的机构。加工主轴结构部件图,其刀可以在主轴上自动装卸并进行自动夹紧,盛安贝来说说它的工作原理。 使用专用工具。如果使用活动扳手...

自动换刀机构(ATC)是加工中心的重要组成部分,主要是将加工所需刀具从刀库中传送到主轴夹持机构上。刀具夹持元件的结构特性及其与加工中心主轴的联结方式,将直接影响加工中心的加工性能。刀库结构形式及刀具交换...

...控车床的刀架系统主要有回转刀架、排式刀架和带刀库的自动换刀装置等多种形式。对刀架的基本要求:1.换刀时间短,以减少非加工时间。2.减少换刀动作对加工范围的干扰。3.刀具重复定位精度高。4.识刀、选刀可靠,换刀动...

数控车床刀架换刀卡住(数控车床刀架不能启动?用这七个小方法解决)

...1、机械原因刀架预紧力过大。当用呆扳手插入蜗杆端部旋转时不易转动,而用力时可以转动,但下次夹紧后刀架仍不能启动。这种现象出现,可确定刀架不能启动的原因是预紧力过大,可通过调小刀架电

数控加工中心自动换刀原理和步骤数控加工中心具有自动换刀装置、刀具为和自动托盘交换装置,这些装置为了在一次安装后能尽可能多地完成同一工件不同部位的加工要求,并尽可能减少数控机床加工中心的非故障停机时间,...

数控车削加工工艺内容(数控加工的工艺分析和加工方法,数控程序的编制、结构及常用算法)

...数(F、S、T)及辅助动作(变速、换刀、冷却液启停、工件夹紧松开等)等,用规定的文字、数字、符号组

推台铣(推台自动高速送料竹木工艺制品圆弧梅花形状双端自动仿型镂铣机)

...于竹制品加工厂、木材家具厂对竹简工艺品竹木戒尺教尺双端成型加工。一次可同时加工10片厚9mm、宽35mm、长500mm的毛竹片双端两头成型加工,一端为圆弧形、另一端为梅花形状。一次加工10片时间只需10秒,自动推台送料收料保...