料仓自动出料门(关金森:智能化饲喂中心在大型牧场的应用)

Posted

篇首语:面对艰难困苦,懦弱者被磨去棱角;勇敢者将意志品质磨砺得更为坚强。本文由小常识网(cha138.com)小编为大家整理,主要介绍了料仓自动出料门(关金森:智能化饲喂中心在大型牧场的应用)相关的知识,希望对你有一定的参考价值。

料仓自动出料门(关金森:智能化饲喂中心在大型牧场的应用)

关金森,国家奶牛产业技术体系专家组成员、国家农业机械化协会畜牧分会专家组成员,中国农业机械化协会畜牧分会专家组成员。长期从事畜牧业技术装备的引进、改进及研发,有着丰富的现场服务和研发经验。主持完成了畜牧装备的多项研发及改进项目,相关产品获得畜牧机械行业最具创新力产品称号,并且申请获得国家专利十五项,另有十余项专利正在申请中。同时也是全混合日粮(TMR)精准饲喂技术在国内推广普及的倡导者,并参与全混合日粮(TMR)精准饲喂技术标准及行业饲喂机械操作标准、技术推广用书的编撰工作等。参与了与国内外知名农业院校、研究所的国家重点研发项目,荣获2018优秀奶业工作者“突出科技人才”荣誉称号。

对于牧场来说,营养、繁育、疾病控制是永恒的话题,不管是繁育,还是疾病,很多都跟营养相关,但营养配方要做好,还要靠装备来实现,但我们对牧场装备关注的相对较少。今天将从以下七大方面分享智能化饲喂中心在大型牧场的应用。

牧场现有饲喂模式

目前,肉牛行业80%以上还是人工饲喂模式,对于规模化牧场来说,现有的饲喂方式主要有固定搅拌站模式、牵引模式、自走模式、机器人模式及饲料公司配送模式五种,如图1。

图1

固定搅拌站饲喂模式 该模式出现的原因是由于牧场道路,饲喂通道及饲槽等限制,无法实现TMR饲料直接由TMR饲料制备机投放的牧场,也有因需要大批量连续加工制作的大型牧场或饲料中心。这种饲喂模式是将TMR饲料制备机进行固定安装,然后用铲车或者其它上料设备给TMR饲料制备机加料,缺点是需要把所有的物料集中在TMR饲料制备机附近,再进行加料,在上料卸料过程均需要人工配合设备来回倒运,上料准确性稳定性差,增加物料的搬运成本;优点在于TMR饲料制备机使用电力驱动,降低了TMR饲料制备机自身的能耗成本。但是搬运所需的铲车、撒料车之类设备使用燃油动力。所以在考虑TMR加工成本时,不能只考虑TMR饲料制备机自身的能耗,还要考虑与之相配套的其他设备(铲车、取料机、撒料车,包括皮带等)所产生的能耗、人工、维保及折旧。

牵引饲喂模式 该模式TMR饲料制备机由拖拉机牵引,可以自由进出牧场料库及饲喂通道,随地就近取料和撒料。与固定搅拌站饲喂模式之相比,牵引模式管理流程相对简单,设备机动性强,可以在随处取料,降低物料搬运成本,无须其他辅助设备搬运集中物料,节省人工;搅拌好的TMR饲料可以即时进行投放,保证饲料的新鲜度,减少饲料因倒运分层或变质而造成的损失。

自走饲喂模式 这是一种高集成机械化的饲喂模式,一机多用,集装载、运输、切割、搅拌、称重及卸料功能为一体,相当于把柴油动力集成在TMR饲料制备机上,融合了铲车、上料皮带、拖拉机、取料机、撒料车等设备功能,生产效率高,能短时间内快速完成每次工作循环,节省15-20%工作时间,操纵性能好,自由进出牛舍,转弯半径小,撒料快捷方便,机器操作简便,工人工作环境舒适,降低了劳动强度。一个人一台设备可完成相应规模牧场的饲喂工作,节省人工,方便管理。

以上三种是目前国内最常见的饲喂模式,其中固定模式和牵引模式占95%以上,剩下5%是自走模式。

机器人饲喂模式 目前在国内比较少见,用TMR饲喂机器人完成配料和配送饲喂工作,不需要人工进行配料和撒料,大部分饲喂机器人配置了TMR中央厨房进行配料加工,需要人工定期给中央厨房添加饲料。这种饲喂模式在小型家庭牧场、观光牧场有所应用。

饲料公司配送模式 如果牧场比较集中,可以多个牧场组建一个饲喂中心,把周围20公里以内牧场的饲喂工作都承包下来,统一进行饲料集采,集中搅拌加工,然后按牧场所需把料送到各个牛场,这叫饲料公司配送模式,能够有效降低饲料成本,节约了牧场或散户的劳动时间,降低了劳动强度。这种模式在以色列、日本、韩国应用的较多,因为地方较小,牧场相对比较集中。其实通辽也是牧场集中区域,可以考虑这种模式,减少牧场或散户的设备购置成本及饲料采购和浪费。

总 结 不同饲喂模式有不同要求,作为牧场老板或投资人来说,可能更多的是考虑前期投资成本,但也需要关注后期运营成本、人员配置、能量消耗以及设备折旧、维保等费用,这些都需要做综合评估。所以,每一种饲喂模式都有它的优缺点和局限性,关键在于牧场工作的侧重点。如果优先考虑前期投资成本,可能要选择A模式;如果优先考虑运营成本模式,可能就要选择B模式;如果综合考虑,则需要对这几种模式进行综合对比。

智能化饲喂中心模式

图2是在传统固定搅拌站饲喂模式下升级的一种智能化饲喂中心模式,两种模式主要区别在于:在传统固定搅拌站饲喂模式下,不管是用铲车还是用上料皮带,各种物料,例如青贮、精料、粗饲料、水等都需要人工参与控制添加配料,而智能化饲喂中心模式不需要人员直接参与配料,类似于目前流行的机器人炒菜做饭,所有工序都提前设定好,流程标准化,配料加工过程中人员参与环节大大减少,全程均为标准可控流程环节。

图2

简单跟大家介绍下智能化饲喂中心系统:图3展示的是粗饲料仓。每天需要两到三次给粗饲料仓加满饲料,加满加对料即可,不需要再关注加料重量和加料顺序,也不需要关注添加饲料重量跟饲料配方是否一致,这对人员操作水平、素质要求就大大降低了,加错饲料种类的情况也不容易出现。一般情况下,牧场有多少种粗饲料,就需要配置多少种粗饲料仓及其相应的备用仓。

图3

图4展示的是干草粉碎线。相对来说,干草粉碎牧场用的较多的是牧草粉碎机;如果使用TMR饲料制备机切割长纤维将会降低整个饲喂中心的加工效率,建议尽量不要使用TMR饲料制备机粉碎干草;可以用专用的铡草粉碎设备,效率高,粉碎出来的干草长度也较均匀。图4左下角这套粉碎设备需要用铲车不断往里加料,而自动上料干草粉碎系统,只需要把草捆堆在输送线上,自动进行牧草粉碎之前,自动把草捆里面的绳子(内置去绳装置)、石头、铁器等杂质分离出来,避免损坏粉碎设备,干草粉碎完后,还会自动去除干草里面的灰土、粉末等,减少加工环境的灰尘,也保证牛吃到嘴里的饲料相对比较干净。

图4

图5是精料储存输送线。在TMR加工过程中需要输送不同的精饲料进行配料,同时也配置了液体饲料(例如糖蜜、清水)自动输送系统进行输送。相当于提前把各种饲料加工好,储存好,然后暂存在料仓里,后期系统通过设定的程序自己完成加料配料工作。

图5

粗饲料仓根据设定饲料量进行出料,各料仓可同时出料,各种饲料将通过刮板输送系统自动输送到制定的TMR搅拌仓内,通过提前设置的搅拌时间,搅拌仓自动完成搅拌,如图6所示。传统TMR搅拌过程中容易忽略和出现以下问题:一是干草预切割时间;二是驾驶员加完所有料后就去牛舍撒料,切割时间和搅拌时间无法保证,也就无法保证切割搅拌的均匀度和颗粒度,而饲喂中心的TMR加料时间、搅拌时间都是可控的。即使出现撒料车没有及时接料的情况下,搅拌好饲料的TMR制备机也将降低搅龙转速至最低转速,避免过渡搅拌。

图6

生产效率对比

智能化饲喂中心模式能给我们带来哪些效益?为什么要投资这套系统?

牵引模式、自走模式及搅拌站模式加料时需要一种一种往里加,并且每种都需要称重,用以保证搅拌配方的准确性,但这样势必会延长整个加料时间。而智能化饲喂中心可以将多种饲料同时往TMR搅拌仓内添加,因为每个料仓都配置了称重系统,可以独自监控每一个料仓中饲料重量的变化。例如可以同时添加多种粗饲料、精饲料、液体饲料、啤酒糟等,大大缩短加料时间。此外,长纤维饲料,例如干草也是提前经过预铡的,也可以缩短切割搅拌时间。

图7

如图7所示,对于TMR生产制作来说,在不包括撒料时间的情况下,牵引饲喂模式制作需要30分钟,自走模式需要25分钟,搅拌站模式需要27分钟,而智能化饲喂中心在包含出料时间的情况下,整个加工过程仅需要15分钟,时间最少节约15分钟,效率提高50%。

加料精准对比

TMR精准饲喂管理系统从日粮配方制作、整体投料曲线图、投料均匀度曲线图及上料下料误差率走势图等方面进行全面分析,帮助奶牛场管理者做好基层数据统计、执行情况汇报、下一步数据预测、饲料库存管理以及各个环节对奶产量的影响做好数据分析。

TMR精准饲喂管理系统属于相对滞后的管控系统,等管理人员发现问题时,问题已经发生了。传统牧场一般采用人工加料,误差一般控制在5%以内,大型牧场控制在2-3%已经是相当好的水平了,那么,加料误差控制在5%和3%的区别在于除了饲料浪费情况外,人员在添料过程中,特别是饲喂工作比较繁重的情况下,有可能出现添加饲料种类错误、添加量不足或过多等问题,比如配方需要添加的是苜蓿,人工却添加成燕麦;需要玉米粉,却添加成其他添加剂等,这些情况在牧场时有发生,很难追究和考核。而智能化饲喂系统,根据配方自动配料、称重、加料,大大降低由于人员造成的误差和错误概率,误差平均可以控制在1%以内。

图8

对于一个1万头育肥场来说,仅从可节约的饲料成本和增重效益两方面来计算,一年能够获得的总效益就能达到320万,如图8所示。

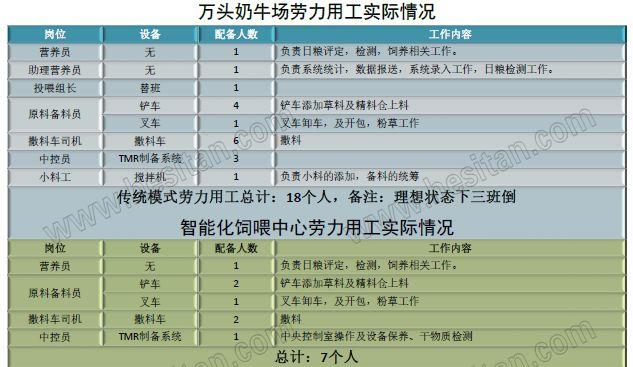

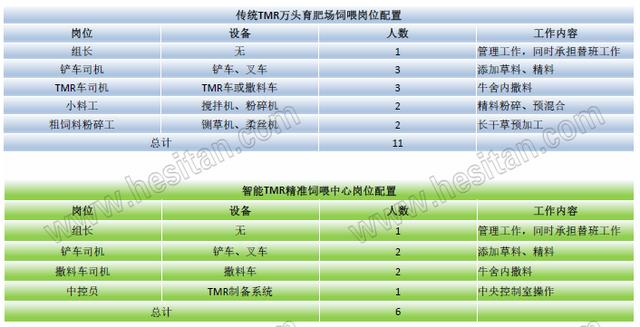

劳力用工对比

如图9所示,传统模式下万头奶牛场营养相关岗位,理想状态下三班倒的话总计需要18个劳力,甚至更多,因为在所有岗位中,铲车加料工作相对比较繁重,因为它需要多次添加或退料倒料,而智能化饲喂中心只用7个人,只需要一个中控员,两个撒料员,一个装料员及一个班长,其中中控员还可以跟班长岗位相互替换,用人人数大大减少,管理难度和成本也随着降低。

图9

如图10所示,传统TMR万头育肥场饲喂岗位配置一般需要11人,包括铲车司机、叉车司机、TMR车司机、撒料司机、铡草机工人等;而智能TMR精准饲喂中心仅需要6人,多出5个人的工资+社保+其他费用,5人*8000元/月*12月=48万元。

图10

目前来说,人员管理是牧场管理难度最大的地方,人员管理、人员流动、人员情绪、人员安全等都是比较难于管控的环节,也容易造成工作过程中的误差或失误。规模化是一种趋势所在,牧场工作人员将越来越难招,如何减少人工、降低人工成本是我们牧场管理者需要考虑的。

生产成本对比

在牧场,大家可能更关注每天给牛喂多少钱的饲料,但很少关注加工这些饲料需要的成本是多少,所以在这方面造成的浪费,大家就很容易忽略。

根据牧场现场数据统计(图11),智能化饲喂中心加工每吨TMR饲料的能耗成本为5.7元(5.7元=电耗成本4.26元+铲车给粗饲料仓加料能耗1.44元),其中电费我们是按1元/度计算的,实际情况下牧场用电一般是0.3-0.5元/度,这样智能化饲喂中心加工每吨TMR的能耗成本更低。

图11

而其它饲喂模式,包括传统TMR搅拌站模式、牵引模式等,每吨饲料加工成本都在20元以上,并且这都是保守估计的数字,我们实际调查的几个万头牧场里,实际成本远远高于这个,一般达到30多元甚至60多元。这里面还存在人员管理、设备匹配、使用效率等的隐性成本,比如说一辆铲车给两台TMR制备机加料,肯定会出现TMR制备机等待加料的情况等。

图12

10000头规模肉牛场每天预计需要200吨TMR饲料,按每吨TMR加工能耗成本差异10元计算,每年节省的能耗成本就有10*200*365=73万元,差异20元就能节省146万元;而万头奶牛场使用传统固定搅拌站加工成本大约是65.38元/吨(数据只高不低),能够节省的成本就更值得好好评估一番了,如图12。

安全及维保

使用智能化饲喂中心在安全及维保方面也能做到最低风险,方便管控。

作业区域 无人员出没,降低人员风险系数,也降低因人员伤亡而引起的赔偿等问题。

操作安全 均使用plc操控,均为低压操控(24伏,原先固定搅拌站都为380伏高压操作),减少人员操控风险,及人员的不确定性,控制按钮为联动,避免误操作。

职业病风险 现场只设有安全观察员,减少现场人员,降低职业病危害(尘肺等)。

设备集约化 设备集中管理,集中监控,避免过多设备分散移动导致的管理不可控性。

日粮安全 定料定仓,设备安装标识和警报器,降低误操作,避免误加料、错加料。减少人员操控失误导致营养浓度的不均衡。

维保安全 建议托管式维保,降低牧场人员劳动强度,避免维保人员不专业性,造成设备的隐患和人员风险。

总 结

饲喂工作是肉牛场中最繁重的工作,饲喂成本占牛场总运营成本的70-80%。如果能在这个环节降低1-2%的成本,那都是牧场的利润,这也是所有牧场老板和投资人最为关注的。智能化饲喂中心不仅能提升牧场加工效率30-50%,也能降低加工成本50%,保证饲喂精准度,节省人工,降低管理难度,可以实现和保证规模化肉牛养殖场高效、稳定、安全的饲喂管理,是肉牛产业全程可追溯系统里最重要的环节。这套系统不仅可以在大型牧场配套应用,小型牧场也可适用,可以把料仓容积缩小。这就是牧场的中央厨房。对于牧场来说,要达到最佳的生产业绩和效益,纸上配方、加料搅拌后提供的配方、肉牛吃进的配方这三大日粮必须一致,而智能化饲喂系统能够很好的实现这一点。

当然,是否选择这套系统还要根据实际情况而定,若考虑初期资金投入限制,可能不会选择这套系统;若考虑后期运营成本及投资回报,就需要考虑。此外,这是一套集成化系统,每个环节都稳定运行,一旦某个环节出现问题,一定要有应急措施、应急方案来补救,才能保障牧场饲喂工作的顺利进行。

(本文根据专家在通辽“第二届肉牛产业发展国际论坛北方峰会”讲课整理)

北京国科诚泰农牧设备有限公司

电话:400 698 2588

邮箱:info@gokeagri.com

网址:www.gokeagri.com

地址:北京市朝阳区胜古中路2号企发大厦F座一层

相关参考

注塑机自动吸料机原理(真空上料机-替代传统物料输送模式-河南圆振机械)

...真空上料机,是利用真空负压原理,把物料从吸料口吸进料仓,再通过料仓内的开关阀门控制物料的出料时间,全程工作密闭,可由智能电脑控制,符合环保生产要求的同时大大减少了人力投入,提高了生产效益。真空上料机适...

...料方式分为垂直下料、人字形下料;运行原理就是将料塔/料仓的饲料,在另一端的电机的动力下,将饲料输送到料槽。 优势:结构简单,操作方便、造价低,

怎样检查包装机不出料问题(塑料粒子包装机是什么样子,如何选择-欧华包装)

...跟装袋呢?采用自给料形式的重力包装机。塑料粒子通过料仓进入包装机,包装机自动称重计量,然后进入到袋子中。配上输送跟缝包机,就完成了塑料粒子从出料到包装的全过程。塑料粒子包装机有几种呢?主要由两种,一种...

...小型零件散料排列上料的,其工作方式为:首先由人工给料仓加料,信号触发自动送料到柔性振动盘;第二,振动盘振动一次,通过视觉定位将坐标传给机械手,机械手抓取符合要求的产品摆盘或其它工位。弗莱克斯(深圳)智...

河南威凯斯特耐磨材料有限公司地处河南省鹤壁市,占地面积2万平方米,注册资金900万,固定资产1000万,工程技术人员22人,公司各类专业技术人员占职工总数的18.6%,是同行业中的重点优势企业。 公司设备力量雄厚,拥有...

料线(干料线和液态料线的优势区别有哪些?养殖户应该如何做选择?)

随养猪业的发展,猪场越来越自动化、智能化。猪场饲喂就是采取的自动饲喂系统,一般使用干料线和液态饲喂料线。你知道这两种自动饲喂的优势区别是怎样的吗?一起来了解! 自动饲喂设备 一、整体优势 不管是干...

优宠智能喂食器方案公司介绍优宠智能-成立于2020年,研发中心位于"中国硅谷"之称的深圳南山区,秉承"优于智能,不止于宠"的服务宗旨,专注于为宠物行提供智能穿戴产品(智能产品设计、研发、生产、销售为一体)...

混凝土搅拌站砂石料仓设计(120大型混凝土搅拌站储料仓方案日常仓储管理方法)

...能确定混凝土的质量。影响混凝土质量的因素很多,其中料仓的储存管理是重要因素之一。120大型混凝土搅拌站的料仓方案中如何进行仓储管理?120混凝土搅拌站1、搅拌站物料储存区的砂石料应分区域堆放,搅拌不得造成物料...

混凝土搅拌站砂石料仓设计(120大型混凝土搅拌站储料仓方案日常仓储管理方法)

...能确定混凝土的质量。影响混凝土质量的因素很多,其中料仓的储存管理是重要因素之一。120大型混凝土搅拌站的料仓方案中如何进行仓储管理?120混凝土搅拌站1、搅拌站物料储存区的砂石料应分区域堆放,搅拌不得造成物料...

...有的技术,但它已经以一种令人惊讶的方式被用于监控帕金森症患者在家中的活动。该项目的高级研究员、麻省理工学院电子工程和计算机科学教授迪娜·卡塔比(Dina