数控飞刀盘怎么编程(浅谈CNC编程经验,句句是经典看完果断收藏没毛病)

Posted

篇首语:韬略终须建新国,奋发还得读良书本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控飞刀盘怎么编程(浅谈CNC编程经验,句句是经典看完果断收藏没毛病)相关的知识,希望对你有一定的参考价值。

数控飞刀盘怎么编程(浅谈CNC编程经验,句句是经典看完果断收藏没毛病)

CNC编 程 注意 事 项!

1. 白钢刀转速不可太快。

2. 铜工开粗少用白钢刀,多用飞刀或合金刀。

3. 工件太高时,应分层用不同长度的刀开粗。

4. 用大刀开粗后,应用小刀再清除余料,保证余量一致才光刀。

5. 平面应用平底刀加工,少用球刀加工,以减少加工时间。

6. 铜工清角时,先检查角上 R大小,再确定用多大的球刀。

7. 校表平面四边角要锣平。

8. 凡斜度是整数的,应用斜度刀加工,比如管位。

9. 做每一道工序前,想清楚前一道工序加工后所剩的余量,以避免空刀或加工过多而刀。

10. 尽量走简单的刀路,如外形、挖槽,单面,少走环绕等高。

11. 走 WCUT时,能走 FINISH 的,就不要走 ROUGH。

12. 外形光刀时,先粗光,再精光,工件太高时,先光边,再光底。

13. 合理设置公差, 以平衡加工精度和电脑计算时间。 开粗时,公差设为余量 的

1/5 ,光刀时,公差设为 0.01 。

14. 做多一点工序,减少空刀时间。 做多一点思考,减少出错机会。 做多一点辅助线辅助面,改善加工状况。

15. 树立责任感,仔细检查每个参数,避免返工。

16. 勤于学习,善于思考,不断进步。铣非平面 , 多用球刀 , 少用端刀 , 不要怕接刀 ;

小刀清角 , 大刀精修 ;

编程注意事项:

1. 转换图档到加工软件中 ,并确定其中 X 、Y 、 Z 值.根据机床、材料特性选刀确定转速、进给、下刀量

2. 工件加工摆放方向,原则上 X 方向为长尺寸, Y 方向为短尺寸。 .

3. 工件最高点移到 Z 零点有两个目的:防止程式里忘记设安全高度造成撞机及加工深度反应刀具保守的加工深度。

4. 根据实际情况 ,相应补面或删除面 ,如骨位铜公做加强面 . 镶件线割位 OFFSET 曲面 0.5mm( 至少 ).以免刀具加工到线割面 .尖角位置做 R面,以免刀具在尖角损坏.

5. 擦穿面留 0.05mm 余量 FIT 模用,有些重要面积小的擦穿面 ,留 0.1mm 余量.周边的 PL 面加工到位 ,小模的后模 PL 面胶位出 15mm 避空 0.08mm. 大模避空 0.13mm.

6. 钢料飞刀开粗时 ,Z 下刀量 0.5~0.7mm. 铜料开粗时 Z 下刀量 1mm~1.5mm( 内部开粗 1.0mm, 基准边开粗 1.5mm), 另如分中位异形的铜公,开粗时范围选非异形范围 ,分中位光刀时底部留 1mm 余量,以防开粗时铜公底余量卷碰到铜公.

7. 精铣前必须用较小的直径的刀将角位的余量粗清角 , 无法清角的地方 ,必须做曲面挡住 ,避免精铣时角位余量过多导致刀具损坏 ,要保证精铣时余量是均匀的.

8. UG 软件用 2D 面铣时,容易过切侧面需在侧壁余留 0.4mm 防过切。

9. UG 软件修剪过的刀路,退刀容易撞刀,建议不采用或者单独后处理。

10. UG 软件的切削方式的跟随周边加工容易很多岛屿或角落没加工,建议用跟随工件方式加工。

11. 铜公粗 幼公的施工图分别用 2 张程式清单填写 .

12. 使用直径 63R6 、40R6 、 30R5 飞刀开粗时,余量留侧壁单边 0。6~0 。8MM 底留 0。3mm 。不能出现踩刀现象,不能使用 63R6 加工范围较小的内型框。使用直径 32R0.8 、25R0.8 、20R0.8 、16R0.8 刀具半精加工时,较大的平面再加工,保证底部留 0.15mm, 方便下一把刀可以直接精加工工件底部 .

13. 一般大小的钢料开粗时尽量先使用 30R5 ,较大型的钢料开粗尽量选用 63R6 或 50R5 的刀具。

14. 钢料精加直角面使用合金刀时 Z 下刀量 1mm ,使用刀把时 Z 下刀量 0。5mm..

15. 铜公粗加工时 , 将模胚素材 Z 正方向加到 +5mm,XY 方向单边加至 +3mm.

16. 铜公开粗高度 70mm 以下选用 M16 刀具,高度在 70~85mm 之间选用 M20 刀具,高度在 85~115mm 之间选用 M25 刀具,超过 115mm

以上选用直径 25R0.8 、32R0.8 的飞刀把加工 .

17. 铜公 2D 外形刀路, 高度 50mm 以下选用 M12 刀具 ,高度在 50~70mm 之间选用 M16 刀具 ,高度在 70~85mm 之间选用 M20 刀具, 高度在 85~115mm 之间选用 M25 刀具超过 115mm 以上选用直径 25R0.8 、 32R0.8 的飞刀把加工 .

18. 平行式精铣时 maximum stepover 按精加工平行式最佳等高参数表来设定 .精铣前余量尽量留小点 ,钢料 0.1~0.2mm. 铜料 0.2~0.5mm.不要使用 R 刀精锣面积大的平面 .

19. 在螺旋下刀和外部进刀的 Z 下刀 F 速度 1000mm/m 铜公 2000mm/m. 内部快速移动 (模越 )进给钢料 4200mm/m 铜料 10000mm/m( 必须直 G01).

20. 所有骨位铜公加强面都要用 R 刀粗光一遍 .

21. 所有铜公开粗程式提高 4.5mm, 减少操作员飞料时间提高效率 ,钢料先卡料再出程式 ,用程式飞料 .铜公粗光留 0.2mm 余量 .铜公底部留0.25mm 余量以防铣到底板 .

22. 铜公曲面精铣时建议优先选用 ”平行 + 等高”加工方式切削 ,平行 55 度等高 52 度,有 3 度的重合 .

23. 原则上铜公分中位有四个角落 ,有一角落对应模具基准角倒斜角 C6, 其余三个角倒圆角 R2. 较大的铜工 C 角 R 角相应可以大些 .

24. 使用白钢刀加工铜公外形时 ,火花位参数应比要求负多 0.015mm.

25. 骨位铜公加工时防止变形,粗加工单边余量可以适当放大(余 0。 4mm ),且不中光加工(粗加工完就直接精加工) 。

26. 电极竖边光刀用轮廓一刀加工,用可变步距。设定附加 0.03/0.15 两 刀

27. 电极粗加工余量为 0.25/0.15mm, 面中光作 0.1mm

28. 刀路编写计算曲面公差 : 开粗 0.05mm 粗光 0.025mm 光刀钢料 0.008mm( 铜公 0.005mm).

25. 拆铜公考虑原则:加工可行性、实用性、强度够不变形、方便加工、铜公成本、外形美观、拆的铜公越少越好、对称的产品要将加工左右的铜公做在一起移数加工、形状相似的铜公要注意区别(如多加一个斜角或 R 角)。

26. 拆铜公时,两铜公相接处要延长 1mm.

27. 拆好的铜公要套进工件中仔细检查是否有干涉,近似的对称的铜公要检查是否完全对称,平移旋转加工的铜公要检查是否可以平移或旋转加工。

28. 普通铜公火花位

规格 铜公尺寸 火花位 备注特粗公 粗公 幼公

较大铜公 250*150 1.0/S 0.5/S 0.15/S

大铜公 120*80~250*150 1.0/S 0.4/S 0.12/S

一般铜公 45*30~120*80 0.35/S 0.1/S

小铜公 ﹤ 45*30 0.25/S 0.08/S

骨位铜公火花位

规格 铜公厚度 (小端 ) 火花位 铜公高度小于 4mm 时只做一个幼公 , 大于 4mm 以上做一粗一幼或两个幼公.

较厚铜公 >1.3 0.15/S 0.08/S

一般铜公 0.9~1.3 0.08/S

较薄铜公 <0.9 0.06/S

1. 明确编程师的职责 --- 对其负责模具的整个 CNC 制造过程中加工质量、加工效率、成本控制、出错控制负全部责任。 <BR>2. 编程师接到新模时必须对模具的要求有所了解,模具结构的合理性,前后模使用的钢材,产品公差要求、啤塑材料。分清楚哪里是胶

位,哪里是 PL 面,哪里是碰穿、擦穿,哪里可以是避空的。 <BR>3. 编程师接到新模后,原则上第一时间开铜料清单,填写清

单前必须先将铜公拆好,可以是未修整好,但要有掌底大小,确定铜公编码、火花位大小。必须在 2 天内开出第一批铜料, 10 天内开完所有铜料,可分为 4 次出物料清单。 <BR>4. 铜公粗、幼公的施工图分别用 2 张施工图填写,火花位必须填写到指定的

地方。可以在旧机床加工的工件, 请在施工图机床一栏与相应机床打 “√”,必须在高速机加工的工件要在备注栏里注明。 不能在 CNC施工图纸完全表达清楚摆放方向的工件,必须附有打印的方位图 , 能让人一目了然。钢料要亲自对照实际工件,确认基准方向、工件尺寸及加工面。 <BR>5. 钢料开粗时, Z 下刀量 0.5-0.7mm 。铜料开粗时 Z 下刀量 1.0-1.5mm (内部开粗 1.0mm ,基准边开粗 1.5mm )。 <BR>6. 平行式精铣时, ma× imum stepover 按 “精加工平行式最佳等高参数表 ”来设定。精铣前余留量尽 量留小点, 钢料 0.10 — 0.2mm 。铜料 0.2--0.5mm 。不要使用 R 刀精锣面积大的平面。 <BR>7. 擦穿面或碰穿面留 0.05mm 余量 FIT 模用, 有些重要面积小的擦穿面, 碰穿面留 0.1mm 余量,周边的 PL 面加工到位。 较大的后模 PL 面封胶位出 18mm 外

能避空的避空 0.10mm (由本部门主管确定) 。 <BR>8. 快速下刀至 3mm 高度使用 F 速下刀 ( 相对加工深度 ) 正常下刀 F 速一律300mm/m , 有螺旋下刀和外部进刀的 Z 下刀 F 速一律是 900 mm/ m ,有踩刀地方的 Z 下刀 F 速一律 150mm/m ,内部快速移动 F 速一律是 6500mm/m (必须走 G01 )。 <BR>9. 使用 Φ63R6 、Φ40R6 、Φ30R5 飞刀开粗时,余量留单边 0.8mm , 不能出现踩刀现象,不能使用 Φ63R6 加工范围较小的内型框。挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留 0.2mm 余量,方便下一把刀具可以直接精加工工件底部。 <BR>10. 精铣前必须先用较小直径的刀将角位的余量粗清角, 无法清角的地 <BR> 方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏。 <BR>11. 刀具长度不能准确地确定,需要用加长嗦咀或用带锥头的小刀时,必须在施工图上注明 “请用加长嗦咀 ”。刀具伸出长度、刀具直身位及嗦柄 + 刀具伸出的总长度必须写明清楚。 <BR>12. 铜公粗加工时,尽量不使用多曲面挖槽切削方式,以提高加工效率,优先使用多曲面等高外形切削方式。 <BR>13. 拆铜公时一定要检查掌底是否够避空, 一定要将拆好的铜公套进需要火花加工的工件里面,着色仔细检查是否够避空。近似对称的铜公要检查是否完全对称,避空位是否都是一样。不要自以为是,不加以检查。<BR>14. 加工完毕的铜公必须达到标准: <BR> ⑴尺寸准确,公差:幼公 ±0.02mm,粗公 ±0.04mm ; <BR> ⑵没有变形现象; <BR> ⑶刀纹清晰,没有特别粗糙的刀纹; <BR> ⑷线条分明,接刀处不起阶; <BR> ⑸没有明显难除去的披锋; <BR> ⑹掌底厚度保证在 15-25 mm, 标准在 20 mm ; <BR> ⑺铜公编码正确; <BR> ⑻基准位周边要减火花位。 <BR>15. 拆铜公考虑原则: <BR> ⑴加工可行性; <BR> ⑵实用; <BR> ⑶强度够 , 不变形; <BR> ⑷方便加工; <BR> ⑸铜公成本; <BR> ⑹外形美观; <BR> ⑺拆的铜公越少越好; <BR> ⑻对称的产品尽量将加工左、 右的铜公做在一起 , 移数加工。 <BR>16. 刀具使用参考准则 <BR> ⑴一般大小的钢料开粗时尽量选用 Φ30R5 ,较大型的钢料尽量选用 Φ63R6 ; <BR> ⑵铜公开粗高度 70mm 以下选用 M16 刀具;高度在70 — 85mm 之间选用 M20 刀具;高度在 85 —120mm 之间选用 M25 刀具;超过 120mm 以上选用 Φ 25R0.8 、Φ 32R0.8 飞刀把;明天早上编程师检查后才下机,半夜必须下机的工件,由操机组长检测,次日由编程师确认。大工件由组长或文员通知技师领取工件 <BR>\\COR-1.MC8( 后模铜公 1 ,包含刀路 ) <BR>\\COR-CNC.MC8 (后模刀路图) <BR>\\IN\\IN.MC8( 相 件 3D 图

及 相 件 铜 公 图 ) <BR>\\SL\\SLA.MC8( 行 位 A3D 图 及 其 铜 公 图 ) <BR>\\SLA-1.MC8( 行 位 A 铜 公 1 , 包 含 刀路) <BR>\\XD\\XDA.MC8( 斜方 A3D 图及其铜公图 ) <BR>\\XDA-1.MC8( 斜方 A 铜公 1,包括刀路 ) <BR>\\EDM\\*.MC8( 所有火花碰数图 ) <BR>\\EDW\\*.MC8( 所有线切割图 第一次改模图 第二次改模图 <BR>21.CNC 内部共享文件 \\\\CNC1\\CNC\\*.* <BR>22. 火花碰数纸要求简洁、清晰、易懂。铜公图线条要较粗,尽量

用 <BR> 整数标注尺寸。铜公基准角作明显标记,要有模具编号、铜公编号、铜公 3D 图、火花位大小、注意事项 (接顺、移数加工、旋转加工、拆镶件后加工、铜公要线割等 )、编程师签名确认,部门主管审核(具体按样板) 。 <BR>23. 铜公线割图纸要求简洁、清晰、易懂。要线割的地方要用剖面线 <BR> 来表示,要有模具编号、铜公编号、火花位大小、电脑图基准位 <BR> 置、线割斜度大小、注意事项、电脑图网址、编程师签名确认, <BR> 部门主管审核(具体按样板) 。

在加工程序编制中,方法、技巧使用得当,对保证和提高数控机床的加工精度有重要的意义。笔者在长期的实践中,积累了一些编程经验,介绍如下。

1 消除公差带位置的影响

零件的许多尺寸标注有公差,且公差带的位置不可能一致,而数控程序一般按零件轮廓编制,即按零件的基本尺寸编制,忽略了公差带

位置的影响。这样,即使数控机床的精度很高,加工出的零件也有可能不符合其尺寸公差要求。

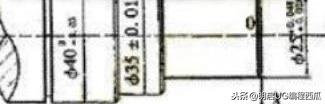

图 1

如图 1 所示零件,?40 尺寸为基轴制, ?35 尺寸为基孔制过渡配合, ?25 尺寸为基孔制过盈配合, 3 个尺寸的公差带位置不同,如果编程仍按其基本尺寸 ?40、? 35 与 ?25,而不考虑公差带位置的影响,就可能使某个尺寸加工不符合要求。解决问题的办法有 2 种:

1) 按基本尺寸编程,用半径补偿考虑公差带位置 即仍然按零件基本尺寸计算和编程,使用同一车刀加工各处外圆,而在加工不同公差带位置的尺寸时,采用

不同的刀具半径补偿值。用这种方法,要先知道刀尖圆弧半径 ( 此零件加工轨迹与 X轴、 Z 轴平行,可不必知道刀尖圆弧半径 ),所以使用不便,且只能适用于部分数控系统。

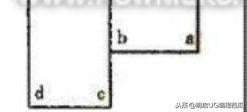

2) 改变基本尺寸和公差带位置 即在保证零件极限尺寸不变的前提下,调整基本尺寸和公差带位置。一般按对称公差带调整,调整后的基本尺寸及公差如图 2。编程时按调整后的基本尺寸进行,这样在精加工时用同一把车刀,相同的刀补值 ( 本例加工轨迹与 X 轴、Z 轴平行,可不刀补 ) ,就可保证加工精度。当然,如果零件最终还要精加工 ( 如精磨) ,为保证磨削余量充裕,也可将基本尺寸稍稍加大 ( 此时,公差带就不对称 ) 。

图 2

2 消除机床间隙的影响

当数控机床长期使用或由于其本身传动系统结构上的原因,有可能存在反向死区误差。这时,可在数控编程和加工时采取一些措施,以消除反向死区误差,提高加工精度。尤其是当被加工的零件尺寸精度接近数控机床的重复定位精度时,更为重要。

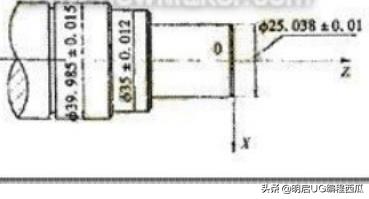

图3

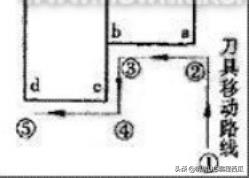

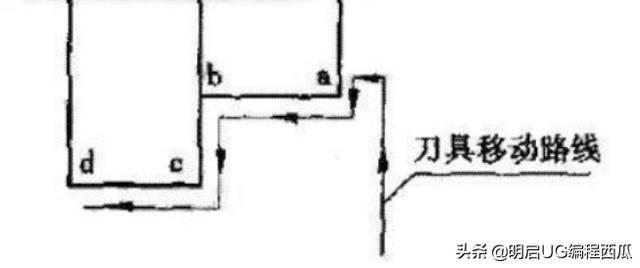

1) 如图 3 所示,精加工工件轮廓为 a→b→c→d,如采用如图 4 所示的刀具移动路线就不妥,因为从①→②的运动方向与③→④相反,会产生反向间隙,如改为图 5 所示的刀具移动路线,精加工时刀具在径向的移动保持尺寸连续递增趋势,在轴向的移动保持尺寸连续向左趋势,这样便消除了机床的反向间隙的影响。

图 4

图5

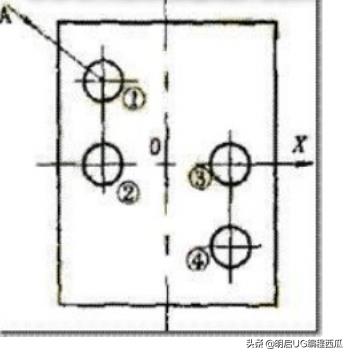

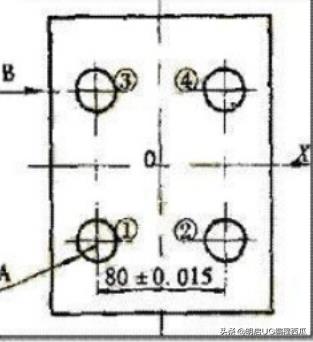

2) 如图 6 所示,工件的①、②、③、④孔的孔距要求精确,设编程坐标系原点在工件中心点,对刀点 ( 程序起点) 也为同一点。如刀具移动路线为:原点 O→①

→②→③→④孔,则会产生反向间隙,如改为:原点 O→A→①→②→③→④,即 X方向和 Y 方向的尺寸保持连续递减或递增趋势,如保持连续递增和递减编程有困难.则应加过渡点,如图 7 中的 B点,刀具移动为 A→①→②→③→④,就可消除机床反向间隙。

图6

图7

3 减小数控系统累积误差的影响

数控系统在进行快速移动和插补的运算过程中,会产生累积误差,当它达到一定值时,会使机床产生移动和定位误差,影响加工精度。以下措施可减小数控系统的累积误差。

尽量用绝对方式编程 绝对方式编程以某一固定点 ( 工件坐标原点 ) 为基准,每一段程序和整个加工过程都以此为基准。而增量方式编程,是以前一点为基准,连续执行多段程序必然产生累积误差。

插入回参考点指令 机床回参考点时,会使各坐标清零,这样便消除了数控系统运算的累积误差。在较长的程序中适当插入回参考点指令有益于保证加工精度。有换刀要求时,可回参考点换刀,这样一举两得。

我是数控编程老师,想要免费领取学习资料的可以在下面评论回复“UG”即可领取。

相关参考

常见的打点式数控机床(CNC数控编程加工流程经验总结,缩短编程时间,减少出错概率)

CNC数控编程加工流程经验,掌握一个流程能缩短编程时间,以及出错概率一、出图纸1、需要看图的人一目了然,知道尺寸大小,孔多大,螺丝多大,位置在哪里,如果数控不打点需要钳工划线打点加工,那么钳工可以看图纸就...

数控加工与编程实训报告(CNC数控加工中心编程好学吗?多年数控编程工程师指点迷津)

...大家想象的枯涩难懂,关于编程我们听听十年行业经验的数控工程师的看法。 1.首先明确学习cnc加工中心 的目的,这并不是简简单单的我要学立式加工中心,我要学卧式加工

深圳数控cnc加工厂(深圳CNC模具编程培训CNC数控编程培训加工中心编程理论加实践教学)

深圳CNC数控编程培训加工中心编程理论加实践教学。深圳CNC模具编程培训CNC数控编程培训加工中心编程理论加实践教学。深圳鼎才CNC模具编程培训学校特色:一,深圳鼎才CNC数控编程培训个性化教学,为每个学员定制学习方案。...

深圳数控cnc加工厂(深圳CNC模具编程培训CNC数控编程培训加工中心编程理论加实践教学)

深圳CNC数控编程培训加工中心编程理论加实践教学。深圳CNC模具编程培训CNC数控编程培训加工中心编程理论加实践教学。深圳鼎才CNC模具编程培训学校特色:一,深圳鼎才CNC数控编程培训个性化教学,为每个学员定制学习方案。...

想学数控编程去哪学好(UG、Mastercam、Cimatron、Powermill等 数控编程学哪个软件好呢)

CNC操作员如何选择编程软件?答:以前在操机的时候我也遇到这个问题,那时想学编程,不知道选择哪个编程软件,毕竟软件较多,主流软件有UG、Mastercam、Cimatron、Powermill、Hypermill、Worknc等等。从我个人的经验来说,UG的优点:...

CNC数控加工手工编程快速入门概念一、指令分组将功能类似的指令分成一组,同一组的G代码不能同时出现在同一行程序段里。概念二、程序段程序段是程序的基本组成部分,程序段由不同的指令组合而成。以下是我们学校在授...

数控磨床简单编程(加工中心cnc数控车床编程案例 , 非常适合正在自学的朋友)

大家好,我是UG编程安老师,给大家分享的是《加工中心cnc数控车床编程案例》,希望对大家学习数控车床编程的朋友有所帮助,记得关注收藏哦!

*阶段课程内容1.编程基本理论知识与零件建模1-1、产品零件编程的前景与发展方向;1-2、产品零件的材料与装夹介绍;1-3、产品零件图纸的认识与测量工具介绍;1-4、产品零件的建模练习(CAD练习题1-3);1-5、产品零件的建模练习(...

数控加工中心编程技术,一直是数控车床的核心部分。怎样精确的写好程序指令,对于加工中心的运行和精确操作,有着极其重要的作用。它告诉机器如何执行操作,完成机械加工的目的。首选让我们来了解几个概念。概念一指...

数控车床编程入门代码(CNC数控加工代码编程指令代码,你都清楚多少呢?)

...你自己的成绩。亲爱的同学们,大家下午好,我是你们的数控编程美丽老师,今天给大家分享的干货是《CNC数控加工代码编程指令代码》还在学习基础部分的朋友们,这套资料一定要收藏起来学习!感谢大家的支持,喜欢我的朋...