数控车床怎么调试程序(数控车床精确对刀方法总结,高级车工就从这里开始)

Posted

篇首语:卧疾丰暇豫,翰墨时间作。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控车床怎么调试程序(数控车床精确对刀方法总结,高级车工就从这里开始)相关的知识,希望对你有一定的参考价值。

数控车床怎么调试程序(数控车床精确对刀方法总结,高级车工就从这里开始)

本文中首先介绍了数控车床常用的“试切对刀法”的原理及对刀思路;接着,介绍了华中世纪星车削数控系统的四种手动试切对刀方法;为改进其对刀精度,根据“自动试切→测量→误差补偿”的思路,设计出了用程序控制的自动试切法,并总结介绍了四种精确对刀方法

一、 数控车床对刀法的原理及对刀思路

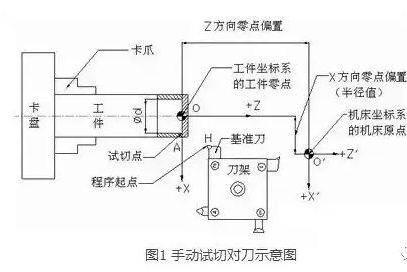

深入理解数控车床的对刀原理对于操作者保持清晰的对刀思路、熟练掌握对刀操作以及提出新的对刀方法都具有指导意义。对刀的实质是确定随编程而变化的工件坐标系的程序原点在唯一的机床坐标系中的位置。对刀的主要工作是获得基准刀程序起点的机床坐标和确定非基准刀相对于基准刀的刀偏置。本文作以下约定来说明试切法对刀的原理与思路:使用华中世纪星教学型车削系统HNC-21T(应用软件版本号为5.30);以工件右端面中心为程序原点,用G92指令设定工件坐标系;直径编程,程序起点H的工件坐标为(100,50);刀架上装四把刀:1号刀为90°外圆粗车刀、2号基准刀为90°外圆精车刀、3号刀为切断刀、4号刀为60°三角螺纹刀(全文所举实例均与此相同)。

如图1所示,基准刀按照“手动试切工件的外圆与端面,分别记录显示器(CRT)显示试切点A的X、Z机床坐标→推出程序原点O的机床坐标→推出程序起点H的机床坐标”的思路对刀。根据A点与O点的机床坐标的关系:XO= XA-Φd,ZO =ZA,可以推出程序原点O的机床坐标。再根据H相对于O点的工件坐标为(100,50),最后推出H点的机床坐标:XH=100-Φd,ZH= ZA+50。这样建立的工件坐标系是以基准刀的刀尖位置建立的工件坐标系。

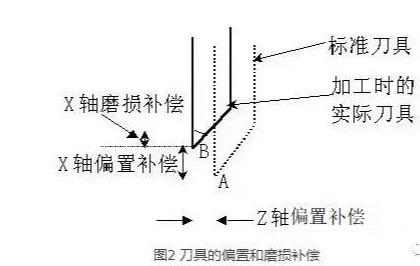

如图2所示,由于各刀装夹在刀架的X、Z方向的伸长和位置不同,当非基准刀转位到加工位置时,刀尖位置B相对于A点就有偏置,原来建立的工件坐标系就不再适用了。此外,每把刀具在使用过程中还会出现不同程度的磨损,因此各刀的刀偏置和磨损值需要进行补偿。获得各刀刀偏置的基本原理是:各刀均对准工件上某一基准点(如图1的A点或O点),由于CRT显示的机床坐标不同,因此将非基准刀在该点处的机床坐标通过人工计算或系统软件计算减去基准刀在同样点的机床坐标,就得到了各非基准刀的刀偏置。

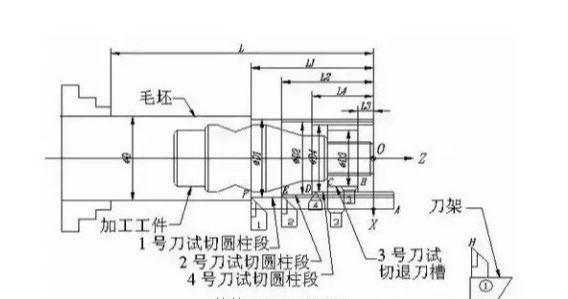

受多种因素的影响,手动试切对刀法的对刀精度十分有限,将这一阶段的对刀称为粗略对刀。为得到更加准确的结果,如图3所示,加工前在零件加工余量范围内设计简单的自动试切程序,通过“自动试切→测量→误差补偿”的思路,反复修调基准刀的程序起点位置和非基准刀的刀偏置,使程序加工指令值与实际测量值的误差达到精度要求,将这一阶段的对刀称为精确对刀。由于保证基准刀程序起点处于精确位置是得到准确的非基准刀刀偏置的前提,因此一般修正了前者后再修正后者。

综合这两个阶段的对刀,试切法对刀的基本操作流程如下:用基准刀手动试切得到对刀基准点的机床坐标→人工计算或自动获得各非基准刀的刀偏置→基准刀处于大概的程序起点位置→基准刀反复调用试切程序,测量尺寸后,以步进或MDI方式移动刀架进行误差补偿,修正其程序起点的位置→非基准刀反复调用试切程序,在原刀偏置的基础上修正刀偏置→基准刀处于准确的程序起点不动。

二、几种粗略对刀方法小结

下述每种方法的对刀准备工作均相同:在系统MDI功能子菜单下按F2键,进入刀偏表;用▲、键移动蓝色亮条到各刀对应的刀偏号位置,按F5键;将刀偏号为#0000、#0001、#0002、#0003、#0004的X偏置、Z偏置的数据均修改为零,再按下F5键。

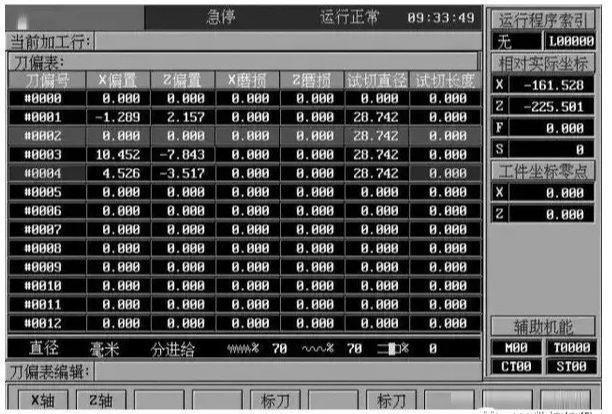

1. 选定基准刀为标准刀,自动设置刀偏置法

如图1、图4所示,对刀步骤如下:

1)用▲、键移动蓝色亮条对准2号基准刀的刀偏号#0002位置处,按F5键设置2号刀为标准刀具,则所在行变成红色亮条。

2)用基准刀试切工件右端面,记录试切点A的Z机床坐标;试切工件外圆,记录A点的X机床坐标,退刀后停车,测量已切削轴段外径ΦD。

3)基准刀按记录值通过“点动+步进”方式重回A点,在刀偏表的试切直径和试切长度栏内分别输入ΦD和零。

4)退刀,选择非基准刀的刀号手动换刀,让各非基准刀的刀尖分别在主轴转动下通过“点动+步进”方式目测对准A点,然后分别在相应刀偏号的试切直径栏和试切长度栏内输入ΦD和零,则各非基准刀的刀偏置会在X、Z偏置栏处自动显示。

5)基准刀重回A点后,MDI运行“G91 G00/或G01 X[100-ΦD] Z50”,使其处于程序起点位置。

2、将基准刀在对刀基准点处坐标置零,自动显示刀偏置法

如图1、图5所示,对刀步骤如下:

1)与前述步骤(2)相同。

2)基准刀按记录值通过“点动+步进”方式重回试切点A。

3)在图4界面按F1键“X轴置零”,按F2键“Z轴置零”,则CRT显示的“相对实际坐标”为(0,0)。

4)手动换非基准刀,使其刀尖目测对齐A点,这时CRT上显示的“相对实际坐标”的数值,就是该刀相对于基准刀的刀偏置,用▲、键移动蓝色亮条到非基准刀的刀偏号,分别将其记录并输入到相应位置。

5)与前述步骤(5)相同。

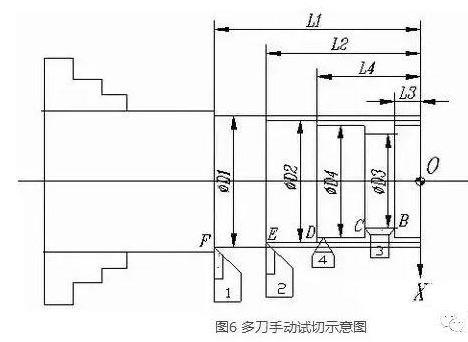

3、多刀试切外圆轴段,人工计算获得刀偏置法

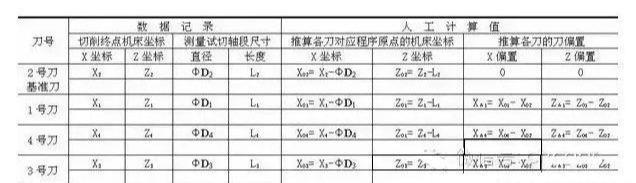

如图6所示,系统在手动状态下对好1、2、4号刀,并切出一个台阶轴,分别记录各刀切削终点(如图6中F、E、D点)的机床坐标,并测量各段的直径和长度。换3号切断刀,切一退刀槽,以切断刀的右尖点对刀,记录B点坐标,测量图示的ΦD3和L3。获得了上述数据后,根据各刀对应的F、E、D、B点与程序原点O的坐标增量关系,可知基准刀的程序起点的机床坐标为( X2-ΦD2+100,Z2-L2+50);而且可以推出各非基准刀对应程序原点的机床坐标并通过人工计算获得刀偏置,计算方法如表1所示,将记录值和计算值填入相应空格处。这里要注意:试切长度是指工件坐标零点至试切终点之间Z方向的有向距离,按坐标轴方向确定正、负方向。

此法试切过程简单,省去了目测对齐试切点的步骤,但刀偏置需要人工计算获得。如果将含计算公式的计算表打印出来,数值填入其对应空格内计算,就能很快算出刀偏置。

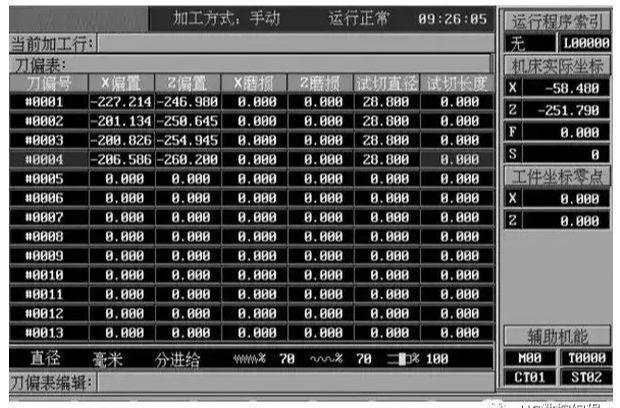

4、世纪星车削数控系统,多刀自动对刀法

上述对刀方法均为相对刀偏法。HNC-21T经过专业人员进行参数的设定和系统调试,还可以让用户选择“绝对刀偏法”对刀。绝对刀偏法在加工程序编制上与前述相对刀偏法略有不同,不必要用G92或G54建立工件坐标系,也不用取消刀补,实例可参见程序O1005。其对刀步骤如下:系统回零后,如图6所示,让各刀分别手动试切一圆柱段,测量直径与长度尺寸后,按图7所示填入在各刀对应刀偏号的试切直径于试切长度栏内,依据在“多刀试切外圆轴段,人工计算获得刀偏置法”中讲述的原理,系统软件能自动算出各刀对应程序原点的机床坐标,从而达到自动对刀的目的。这种对刀方法最快捷,特别适合于工业生产。

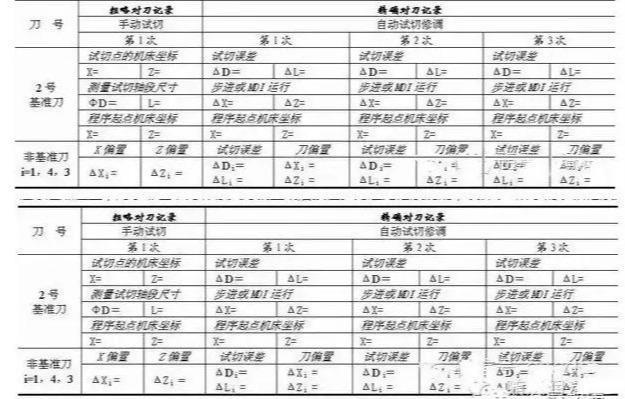

5、几种精确对刀方法小结

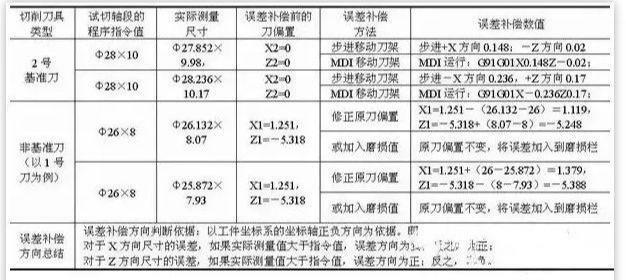

精确对刀阶段总的思路是“自动试切→测量→误差补偿”。误差补偿分两种情况:对于基准刀MDI运行或步进移动刀架补偿其程序起点位置;对于非基准刀补偿其刀偏置或磨损值。为避免记录混乱,设计表2所示的表格记录并计算数值。

1. 基准刀修正程序起点位置后,再单独修调各非基准刀刀偏置法

如图3所示,对刀步骤如下:

1)基准刀处于粗略对刀后的程序起点位置,将各非基准刀刀偏置输入到刀偏表的相应位置。

2)调用加工ΦD2×L2的O1000程序试切。

3)测量切削轴段的直径与长度,与程序指令值比较,求出误差。

4)步进移动或MDI运行误差值,修调程序起点位置。

5)根据测量尺寸,动态修改O1000程序下划线的指令数值并保存程序,重复步骤(2)、(3),直至基准刀程序起点被修正在精度允许范围内为止,记录修正后程序起点的机床坐标并将坐标置零。

6)分别调用O1001(1、4号刀)、O1002(3号刀)程序试切,测量各段直径ΦDi和长度Li(i=1,4,3)。

7)按表3所示方法进行误差补偿。

8)重复步骤(6)至步骤(7),直至加工误差在精度范围内,基准刀停在程序起点位置不再移动。

2. 各刀分别修调程序起点位置法

此法的对刀原理为:各刀均修正其程序起点位置,从而间接保证对准同一程序原点位置。

如图3所示,对刀步骤如下:

1) 2号基准刀处于粗略对刀后的程序起点位置,且将各非基准刀刀偏置记录后均修改为零。

2)至(5)步与第一种精确对刀方法的同序号的对刀步骤相同。

6)分别换非基准刀,把粗略对刀记录的刀偏置当作非基准刀程序起点的相对坐标,调用O1000程序试切,分别测量各段直径ΦDi和长度Li(i=1,4,3),与程序指令值比较,求出差值。

7)步进移动或MDI运行刀架进行误差补偿,分别修调各非基准刀的程序起点位置。

8)重复步骤(6)和(7),直至各非基准刀程序起点的位置在精度允许范围内为止。

9)将CRT显示的相对坐标当作新刀偏置,输入到刀偏表的对应刀偏号的X、Z偏置栏内。此法简单方便,修正的刀偏置直接由CRT显示的机床相对坐标得到,避免了人工计算的失误,对刀精度较高。

3. 修调基准刀程序起点位置后,再同时修调全部非基准刀刀偏置法

此方法与第一种精确对刀方法基本相同,唯一不同之处在于步骤(7)中调用的程序是同时调用了三把刀加工的O1003程序(O1004去掉2号刀加工段为O1003程序),其余步骤相同。

6、四把刀同时修调法

如果采用相对刀偏法粗略对刀,先将得到的各非基准刀的刀偏置输入到刀偏表的相应位置,运行四把刀加工的O1004程序,分别测量各段直径ΦDi和长度Li(i=2,1,4,3),求出加工误差。对基准刀,以MDI运行或步进移动刀架补偿误差值,修调程序起点位置;对非基准刀,一方面在原刀偏置的基础上修正刀偏置,将新的刀偏置重新输入到刀偏表的X、Z偏置栏内;另一方面还应将基准刀的加工误差填入到该行的磨损栏内。如果采用绝对刀偏法粗略对刀,调用O1005程序试切,将各刀的加工误差补偿在其对应刀偏号的磨损栏内。

相关参考

广数数控立车对刀步聚(数控车工晋级技巧,实操经验27条技巧)

...具车工,尤其是塑料模具精密车工对刀具要求严格,尺寸精确。车出来光洁度要好,易抛光,

编程技巧一、零件的加工顺序:先钻孔后平端(这是防止钻孔时缩料);先粗车,再精车(这是为了保证零件精度);先加工公差大的最后加工公差小的(这是保证小公差尺寸表面不被划伤及防止零件变形)。二、根据材料硬度...

数控车床为点位直线控制数控机床(2019年职业技能鉴定车工(高级)安全生产模拟考试题库及答案七)

微信公号或者小程序“安全生产模拟考试一点通”查看全部题库并练习和模拟考试以及考前成绩测评。求关注求点赞-第31题、【单选题】在孔即将钻透时,应()进给速度。A、提高B、减缓C、均匀D、先提高后减缓正确答案:B微信...

数控车床宏程序难学吗(赚大发了数控编程之宏程序高级教程找到了)

今天从多年的老师傅那边找来了数控编程的高级宏程序教程,里面很详细讲解了各种数控编程的高级用法,包括两大章节(铣工篇和车工篇)数控编程机加必备!那么如何领取这么全的资料呢!(关注+私信)即可!一:铣工篇...

数控车偏心套(2021年车工(高级)新版试题及车工(高级)免费试题)

题库来源:安全生产模拟考试一点通公众号小程序安全生产模拟考试一点通:2021年车工(高级)新版试题为正在备考车工(高级)操作证的学员准备的理论考试专题,每个月更新的车工(高级)免费试题祝您顺利通过车工(高...

1、高速车削细长轴时应注意的问题“车工怕车杆”。这句话反映出车削细长杆的难度。由于细长轴的特点和技术要求,在高速车削时,易产生振动、多棱、竹节、圆柱度差和弯曲等缺陷。要想顺利地把它车好,必须全面注意工...

因为我们对加工产品的精度要求很高,编程时需要考虑的事情有:首先,考虑零件的加工顺序:1.先钻孔后平端(这是为了防止钻孔时材料收缩);2.先粗车,再精车(这是为了保证零件精度);3.第一次加工公差大,最后一次加工公差小...

...及现场常见的问题变频器的参数设置变频器的参数设定在调试过程中是十分重要的。由于参数设定不当,不能满足生产的需要,导致起动、制动的失败,或工作时常跳闸,严重时会烧毁功率模块IGBT或整流桥等器件。变频器的品...

1.手工编程操作 将编制的加工程序输入数控系统,具体的操作方法是:先通过机械操作面板启动数控机床,接着由CRT/MDI面板输入加工程序,然后运行加工程序。1)启动数控机床操作①机床启动按钮ON②程序锁定按钮OFF2)编辑...

数控车床一个刀位装2把刀如何对刀(数控车床对刀及其操作原理)

1.手工编程操作 将编制的加工程序输入数控系统,具体的操作方法是:先通过机械操作面板启动数控机床,接着由CRT/MDI面板输入加工程序,然后运行加工程序。1)启动数控机床操作①机床启动按钮ON②程序锁定按钮OFF2)编辑...