数控车床加工螺纹编程(数控车床的螺纹加工指令,复合循环指令你都知道吗?不知道的我教)

Posted

篇首语:没有理想,那些所谓的奋斗都是空话。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控车床加工螺纹编程(数控车床的螺纹加工指令,复合循环指令你都知道吗?不知道的我教)相关的知识,希望对你有一定的参考价值。

数控车床加工螺纹编程(数控车床的螺纹加工指令,复合循环指令你都知道吗?不知道的我教)

大家好,我是木子,今天给大家带来,数控车床基础的螺纹车削编程教学,话不多说,上干货

螺纹车削加工指令

一、 螺纹加工方法

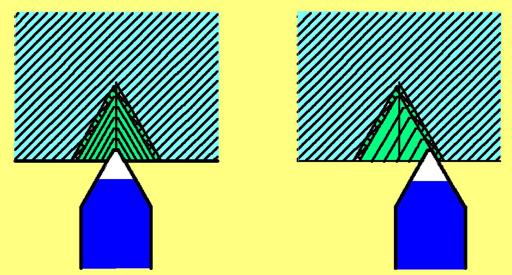

在数控车床上加工螺纹的进刀方式通常有直进法和斜进法,如图所示。直进法使刀具双侧刃切削,切削力较大,一般用于螺距或导程小于3mm的螺纹加工。斜进法使刀具单侧刃切削,切削力较小,一般用于螺距或导程大于3mm的螺纹加工。

加工螺距较大、牙型较深的螺纹时,常采用多次走刀,分层切削的方法进行加工。每次切削深度按递减规律分配,递减规律由数控系统设定,目的是使每次切削面积接近相等。

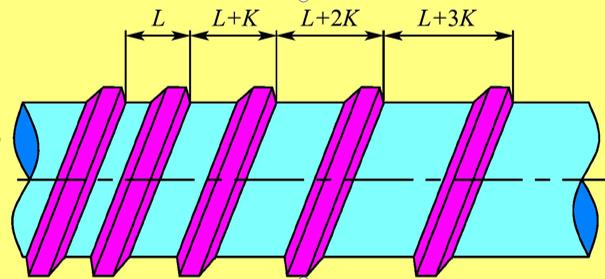

加工多头螺纹时,首先车好一条螺纹,然后轴向移动一个螺距,再车另一条螺纹。

二、螺纹尺寸的计算

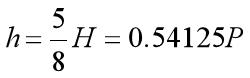

1、螺纹牙型高度

式中 h——牙型实际高度,mm ;

H——牙型理论高度,mm;

P——螺距,mm。

2、螺纹进刀与退刀距离

车削螺纹时,为了避免在进给机构加减速过程中切削,应留有一定的升速进刀距离δ1和减速退刀距离δ2 。其数值与进给系统的动态特性、螺纹精度和螺距有关,一般δ1 =2~5 mm,δ2=(1/4~1/2)δ1。刀具实际Z向行程包括螺纹有效长度L,以及升降速段距离δ1和δ2。

三、螺纹车削加工指令

1、G32——单行程螺纹切削

格式:G32 X(U)_ Z(W)_ F_

说明:(1) X、Z——单行程螺纹终点坐标;

U、W——单行程螺纹终点相对于螺纹起点的增量坐标;

F——螺纹导程。

(2)在程序设计时,应将车刀的切入、切出、返回均编入程序中。

(3)当斜角α在45°以下时,螺纹导程以 Z方向指定,45°以上至90°时,以 X轴方向指定。

2、G34——变导程螺纹切削

格式:G34 X(U)_ Z(W)_ F_ K

说明:式中, X(U)、Z(W)、F含义与G32相同;K为螺纹每导程的增减量,其范围为0.0001~ 100 mm/r。

循环编程

一、固定循环

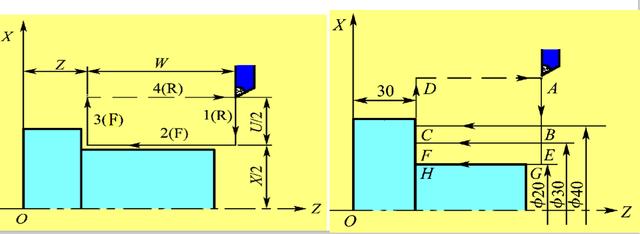

1、G90——外径/内径切削循环

(1)圆柱面切削循环

格式:G90 X(U)_ Z(W)_ F_

说明:X、Z为圆柱面切削终点的绝对坐标;U、W为终点相对于起点的增量坐标,U、W数值符号由刀具路径方向来决定。

G90 X40. Z30. F30 刀具运动轨迹为:A→B→C→D→A

X30. 刀具运动轨迹为: A→E→F→D→A

X20. 刀具运动轨迹为: A→G→H→D→A

(2)圆锥面切削循环

格式:G90 X(U)_ Z(W)_ R_ F_

说明:如图所示, R为锥体大小端的半径差。用增量值表示,其符号取决于刀具起于锥端面的位置,当刀具起于锥端大头时,R为正值;起于锥端小头时,R为负值。即起点坐标大于终点坐标时,R为正值,反之为负。

例如:加工如图所示零件的程序如下:

G90 X40. Z20. R-5. F30

X30.

X20.

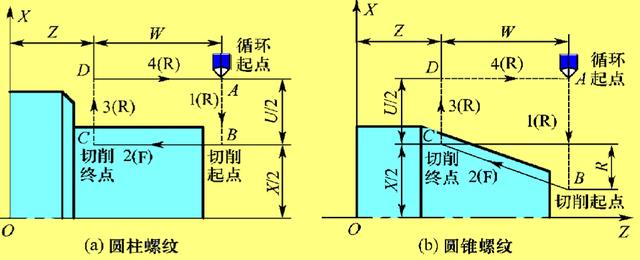

2、G92——螺纹切削循环

(1)圆柱螺纹切削循环

格式:G92 X(U)_ Z(W)_ F _

说明:刀具从循环起点 A开始,按A、B、C、D进行自动循环,最后回到循环起点A。式中的X、Z为切削终点(C点)的坐标值,U、W为起点坐标到终点坐标的增值,F为螺距

(2)圆锥螺纹切削循环

格式:G92 X(U)_ Z(W)_ R_ F _

说明:式中的 X(U)、Z(W)、F的含义同上,R为圆锥螺纹终点半径与起点半径的差值,R值的正负判断方法与G90相同。

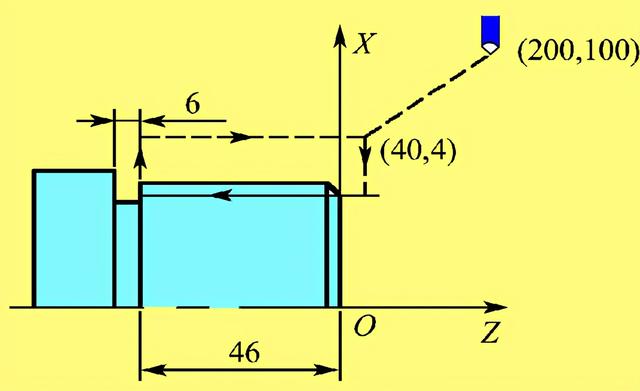

车削如图所示M30×2-6g的普通螺纹,试编写加工程序。

由GB/ T197—2003知:该螺纹大径为Ф mm,取编程大径为Ф29.8 mm。螺纹小径为 d 1 =d-1.0825P =30-1.0825×2=27.835,取编程小径为Ф27.8 mm。

加工程序如下:

G50 X200. Z100.

S300 M03 T0101

G00 X40. Z4.

G92 X29.1 Z-49 . F2.

X28.6

X28.2

X27.9

X27.8

G00 X200. Z100.

M05.

M30.

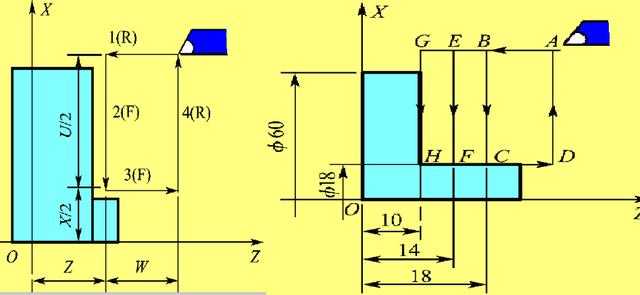

3、G94——端面切削循环

(1)平端面切削循环

格式:G94 X(U)_ Z(W)_ F_

说明:如图所示,式中 X(U)、Z(W)、F的含义与圆柱面切削循环G90基本相同。

例如:加工如图所示工件的程序为

G94 X18. Z18. F30. 刀具运动轨迹为: A→B→C→D→A

Z14. 刀具运动轨迹为: A→E→F→D→A

Z10. 刀具运动轨迹为: A→G→H→D→A

(2)锥端面切削循环

格式:G94 X(U)_ Z(W)_ R_ F_

说明:如图所示,式中 X(U)、Z(W)、R、F的含义与圆锥面切削循环G90基本相同。

例如:加工如图所示工件的程序为

G94 X20. Z29. R-7. F30. 刀具运动轨迹为: A→B→C→D→A

Z24. 刀具运动轨迹为: A→E→F→D→A

Z19. 刀具运动轨迹为: A→G→H→D→A

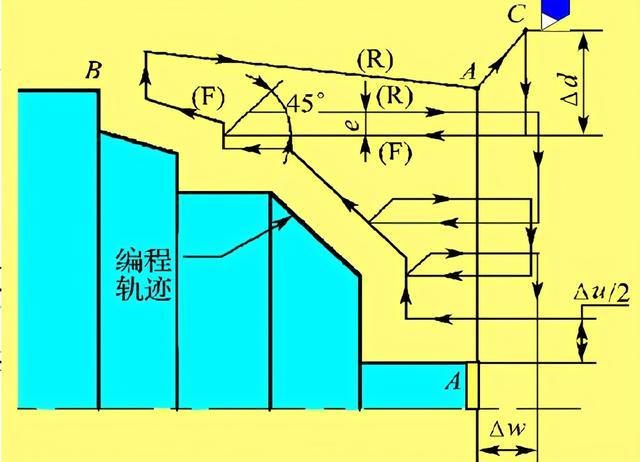

二、复合循环

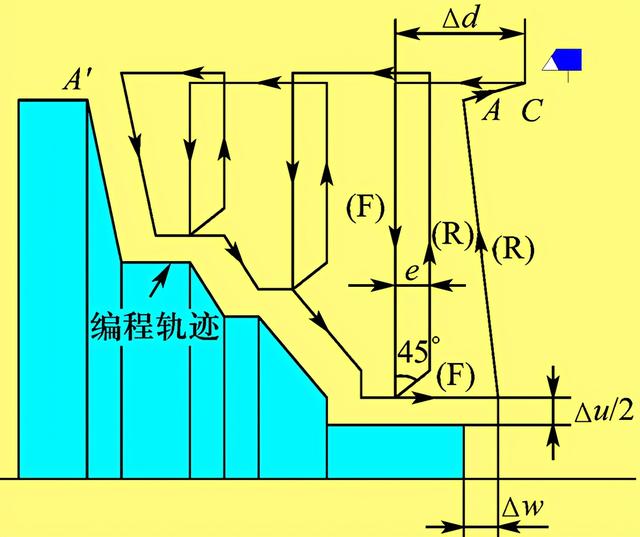

1、G71——外径/内径粗车循环

格式: G71 U(Δd) R(e)

G71 P(ns) Q(nf) U(Δu) W(Δw) F_ S_ T_

N(ns)

……

N(nf)

说明:(1)程序段中各地址符的含义为:

e:回刀时的径向退刀量(由参数设定);

Δd:每次切削深度(沿AA′方向,半径给定);

ns:精加工程序第一程序段顺序号;

nf:精加工程序最后程序段顺序号;

Δu:径向(X轴方向)的精车余量;

Δw:轴向(Z轴方向)的精车余量。

(2)含在G71程序段中的或前面程序段中指定的F、S、T功能有效,包含在ns~nf程序段中的F、S、T功能,只对精车循环有效,对粗车循环无效。

2、G72——端面粗车循环

格式:G72 W(Δd) R(e)

G72 P(ns) Q(nf) U(Δu) W(Δw)F_ S_ T_

N(ns)

……

N(nf)

说明:

(1)如图所示,该指令是使刀具沿着平行于X轴从外径往轴心方向进行加工端面循环。

(2)程序段中各地址符的含义与它们在G71中的含义相同。

3、G73——固定形状粗车循环(仿形循环)

格式:G73 U(Δi) W(Δk) R(d)

G73 P(ns) Q(nf) U(Δu) W(Δw) F_ S_ T_

说明:(1)地址符除Δi、Δk、d之外,其余与G71中的含义相同。

Δi:X轴方向的退出距离和方向,即粗车时的径向余量(半径值)。

Δk:Z轴方向的退出距离和方向,即粗车时的轴向余量。

d:粗车循环次数。

(2)当Δi和Δk或Δu和Δw值分别由地址U和W规定时,它们的意义由G73程序段中的地址P和Q决定。当P和Q没有指定在同一个程序段中时,U和W分别表示Δi 和Δk,当P和Q指定在同一个程序段中时,U和W分别表示Δu和Δw。

(3)有P和Q的G73指令执行循环加工,不同的进刀方式Δu、Δw、Δi和Δk的符号不同,应予以注意,加工循环结束时,刀具返回到 A点。

4、G70——精车循环

格式:G70 P(ns) Q(nf)

说明:(1)当用G71、G72、G73指令粗车工件后,用G70指令精车循环,切除粗加工留的余量。

(2)ns:精车循环的第一个程序段的顺序号。

nf:精车循环的最后一个程序段的顺序号。

(3)精车循环中G71、G72、G73程序段中的F、S、T指令都无效,只有在ns~nf之间指定的F、S、T才有效。当ns~nf程序段中不指定F、S、T 时,粗车循环中指定的F、S、T才有效。

(4)当G70循环加工结束时,刀具返回到起点并读下一个程序段。

(5)G70~G73中ns到nf间的程序段不能调用子程序。

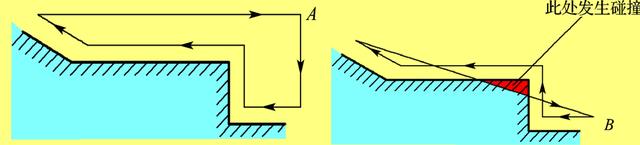

(6)使用G70精车循环时,要注意其快速退刀的路线,防止刀具与工件碰撞。如图2-27所示,从 A点开始执行G70是安全的,从 B点开始执行G70将发生碰撞。

加工如图所示零件,其毛坯为棒料。工艺设计为:粗加工时切深5 mm,进给速度0.3 mm/r,主轴转速500 r/min;精加工余量为4 mm(直径量),Z向2 mm,进给速度为0.15 mm/r,主轴转速为800 r/min。

G50 X200. Z220.

G00 X128. Z182. M03 S500 T0101

G71 U5. R2.

G71 P60 Q120 U4. W2. F0.3

N60 G00 X32. S800 (ns)

G01 Z140. F0.15

X48. Z110.

Z90.

X80. Z80.

Z60.

N120 X112. Z40.(nf)

G70 P60 Q120

G00 X200. Z220.

M30

加工如图所示零件,其毛坯为棒料。工艺设计与前例相同

G50 X180. Z60.

G00 X136. Z2. M03 S500 T0101

G72 W5. R2.

G72 P60 Q110 U4. W2. F0.3

N60 G00 X108. Z-64. S800 (ns)

G01 X80. W10. F0.15

W10.

X48. W8.

W16

N110 X32. W20. (nf)

G70 P60 Q110

G00 X180. Z60.

M30

加工如图所示零件,其毛坯为棒料。工艺设计为:粗加工分三刀进行,第一刀留给后两刀加工 X、Z方向单边余量均为14 mm,进给速度0.3 mm/r,主轴转速500 r/min;精加工余量 X向为4 mm(直径量),Z向为2 mm,进给速度0.15 mm/r,主轴转速800 r/min。

G50 X200. Z200.

G00 X160. Z40. M03 S500 T0101

G73 U14. W14. R3

G73 P60 Q110 U4. W2. F0.3

N60 G00 X20. Z0 (ns)

G01 Z-20. F0.15 S800

X40. Z-30.

Z-50.

G02 X80. Z-70. R20.

N110 G01 X100. Z-80. (nf)

G70 P60 Q110

G00 X200. Z200.

M30

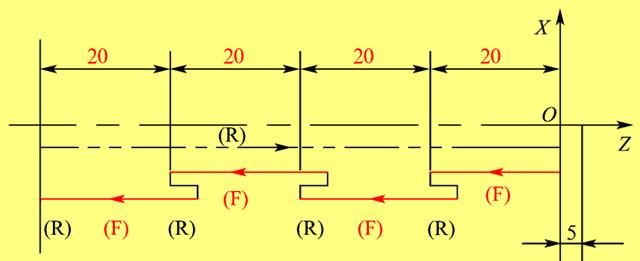

5、G74——端面深孔钻削循环

格式: G74 R(e)

G74 Z(W) Q(Δk) F(f)

说明:(1)G74指令切削轨迹如图所示,该指令可实现断屑加工,用做琢式深孔钻削循环。

(2)式中:e为回退量,该值是模态值; Z为孔底的绝对坐标值; W为钻削深度;Δk为Z 方向的切削量(不带符号,用最小输入增量作为单位,不支持小数点输入); f为进给速度。

如图所示深孔钻削循环,孔深80mm,切削量20000,回退量5mm,进给速度0.08mm/r,主轴转速800r/min,程序如下:

G50 X50.Z100.;

S800 M03;

G00 X0. Z5.;

G74 R5.;

G74 Z-80. Q20000 F0.08;

G00 X50.Z100.;

M30 ;

好了,今天的分享就到这里了,希望大家喜欢,希望的朋友给个关注哦!

相关参考