数控车床内外圆刀补正负(锂电池制程10大技术趋势)

Posted

篇首语:所谓得体,就是有些话不必说尽,有些事不必做尽。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控车床内外圆刀补正负(锂电池制程10大技术趋势)相关的知识,希望对你有一定的参考价值。

数控车床内外圆刀补正负(锂电池制程10大技术趋势)

一、 全球新能源政策

二、全球锂电池市场规模

三、中日韩以外的建设锂电池产能的挑战与瓶颈

中日韩外,全球其他区域锂电池发展迟缓

主要面临缺乏技术基础、产业链支撑、核心人才及建设经验四大挑战

挑战1:缺乏技术基础

例1:欧洲在电芯主要构件,如正负 极材料、电解液和隔膜的技术储备上 落后亚洲多年。

例2:印度、东南亚等国缺乏本土大 型领军企业及相关技术积淀。

挑战2:缺乏产业链支撑

例1:美国电池正负极材料、电解液、 电池隔膜等原材料均依赖海外加工进口 例2:欧洲矿产资源缺乏,电解液、隔 膜供应由亚洲生产商主导。

挑战3:缺乏核心人才

例1:北美制造业熟练工程师缺乏, 需引入技术人才,成本较高。

例2:欧洲整体劳动力不足,需要从 亚洲引入人才,但劳工签证申请流程 较为复杂。

挑战4:缺乏建设经验

例1:美国制造业空心化使生产成本高昂,A123曾试图将产线回迁但亏损严重, 最终被中企收购告终。

例2:欧洲在集成、调校、标定、成本控制等方面缺乏系统方法论支撑。

四、极片段制程痛点难点

搅拌的痛点:

1、搅拌不均匀;

2、颗粒、杂质、粉尘、成分在线数据缺乏;

3、搅拌过程中有杂质混入。

引发问题:

1、搅拌不均匀→电池内部材料分布偏差→降 低电池容量、增大电池内阻,减少电池的 循环寿命→引发安全问题;

2、颗粒、杂质、粉尘、成分在线数据缺乏, 无法优化质量;

3、搅拌中杂质混入→杂质刺穿隔膜→电池内短路,自放电异常,降低电池寿命→安全问题。

涂布的痛点:

1、能耗高;

2、来料浆料的粘度、固含量、杂质在线数据缺乏;

3、输出质量的全额表征在线反馈控制难以把握。

引发问题:

1、涂布机目前单位能耗2.3~3KWh/Wh;

2、来料浆料的粘度、固含量、杂质无法在线获 取,涂布不均匀,影响涂布质量;

3、输出质量的全额表征:干燥度、极片空隙率、涂布尺度在线反馈控制难以把握,次品率高。

辊压分条的痛点:

1、膜区和箔区延展不一致;

2、厚度一致性难以把控。

引发问题:

1、膜区和箔区延展不一致,产生弧高/波浪边,导致断带;

2、厚度一致性差,当电流密度不同时,极易 引起枝晶锂的析出,对电芯性能不利。电池极化严重,影响电芯容量。

五、装配段制程痛点难点

真空干燥的痛点:

1、水含量过高;

2、湿度高效控制与电池性能的定量对应管理。

引发问题:

1、水分含量过高会导致产品报废、品质下降,甚至产品爆炸;

2、空气湿度过高,锂电池会吸收空气中的水分,其内部湿度也会相应增加。充电后,水分会分解,电池内部压力高。同时,在电解液注入过程中,容易造成鼓壳,影响厚度和SEI膜,不完全形成等等。

制芯的痛点:

1、出现粉尘和毛刺;

2、精度、毛刺、缺陷的在线检测。

引发问题:

1、切片产生毛刺和粉尘→电池短路→电池安全隐患;

2、对于电芯有关精度、毛刺、缺陷检测不到位,影响芯片的质量。

装配的痛点:

1、搬运过多造成机损;

2、电芯中转损坏;

3、组装工艺参数的在线控制、制造模型优化。

引发问题:

1、装配设备在搬运过多之后容易造成机损;

2、装配完成的锂电池需在装配机构内部进行取拿→损坏装配机构并且容易损坏电芯,成本较高;

3、组装工艺参数的在线控制、制造模型优化如果管理不当,会影响组装的效率和质量。

六、分容化成段制程痛点难点

化成的痛点:

1、能耗把控;

2、测试有效性。

引发问题:

1、电极的烘干过程和电池生产过程中干燥间的 干燥机组运行成本使得能耗较高;

2、电芯种类繁多、型号差别大,对于化成分容 测试设备的有效性和兼容性有更高的要求, 如果有效性不高,将会使得化成环节费时费 力。

分容的痛点:

1、散热效果一般,功耗大;

2、电容量测量不准确。

引发问题:

1、对电芯进行充放电→充放电板产生大量的 热损耗,温度过高→损坏电子元件→利用 空调和大量风机对充放电板吹风,空调和 风机距离充放电板距离较远→散热效果一 般且空调和风机的功耗大;

2、对锂电池电容量进行检测,锂电池因自身的电流或电压不同而热量不同→锂电池所处的环境温度高低不均且不恒定→电容量测量不准确。

立体仓库的痛点:

1、周转时间长,效率低;

2、搬运过多造成机损。

引发问题:

1、现有立体仓库出库时,需将同层的托盘都进 行周转流出,长度较大→同层托盘周转的时 间非常长,工作效率较低→物流不通畅,出入库效率低下;

2、搬运过程复杂且频繁,搬运过多容易造成机 损,装配过程中容易频繁宕机,故障率较高。

七、模组/PACK段制程痛点难点

模组装配的痛点:

1、单体电芯,软件逻辑处理复杂,涂胶;

2、激光焊接,侧缝焊,BUSBAR焊难度大,测试难。

引发问题:

1、单体电芯的软件逻辑处理复杂,会耗费大量的时间和成本;电芯太凹会出现压胶面积不足,导致电芯固定失效,长期车辆行驶模组开裂,带来行驶安全风险;电芯太凸出现溢胶,导致设备沾污和消耗人力清胶,残胶诱发蓝膜破损,引起绝缘失效风;

2、激光焊接,侧缝焊,BUSBAR焊难度大。特别是模组busbar焊接,在焊接后需要检测焊缝是否存在爆孔、焊渣余高以及测量焊缝的长度、宽度是否达到规格,否则会严重影响焊缝质量。

PACK的痛点:

1、自动化率低,50%不到;

2、换型比较频繁,车型迭代快,电池技术不确定;

3、技术/产品标准化缺乏。

引发问题:

1、自动化率低,产品单一,产能低,人工产品切换,交付周期长,产线 智能化低,产品质量不稳定;

2、电池技术迭代频繁,需要频繁换型,技术也难以确定,导致PACK成本 增加;

3、下游的锂电池制造工艺尚未统一,市场上锂电池规格型号多种多样,导致设备行业难以实现标准化。

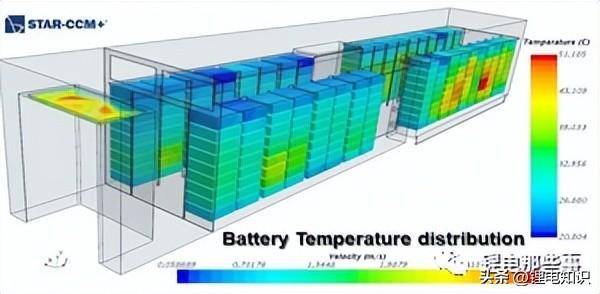

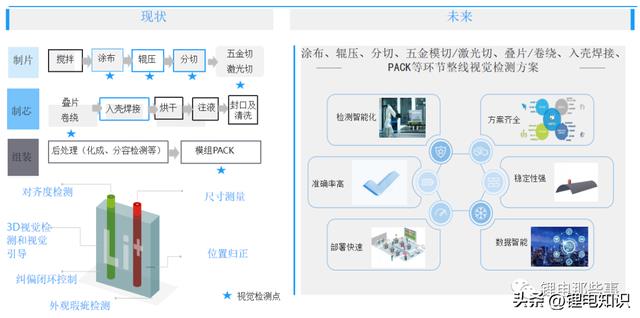

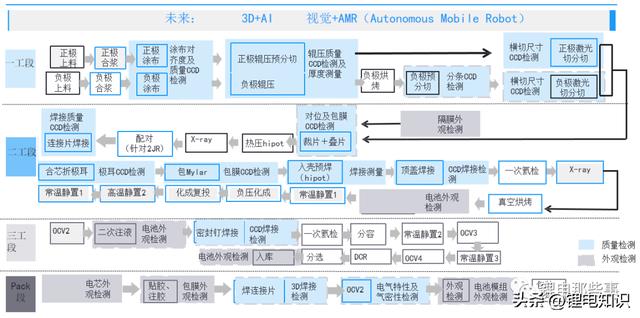

八、锂电池生产关键点

九、锂电池生产仿真技术

全面多层次锂电池仿真解决方案—生产工艺

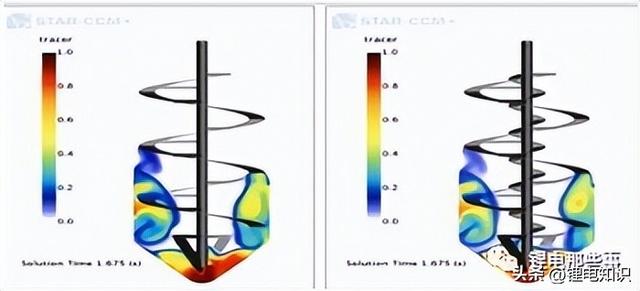

搅拌:

解决的问题:

1、搅拌槽模型的建立;

2、对搅拌罐内的流场分布情况进行固液两相混 合三维模拟;

3、分析流场的速度,固相体积浓度等分布情况;

4、对锂电池负极浆料进行搅拌混合实验,并考察不同工艺参数对混合浆料的粘度、固含量以及极片表面形貌的影响。

应用的场景:

涂布:

解决的问题:

1、建立涂布机基材部件及装配几何模型;

2、建立涂布浆料材料属性;

3、创建分析部,及输出结果设定;

4、创建接触特性及参考约束;

5、划分网格;

6、创建载荷及边界条件;

7、创建分析任务、提交、及后处理。

应用的场景:

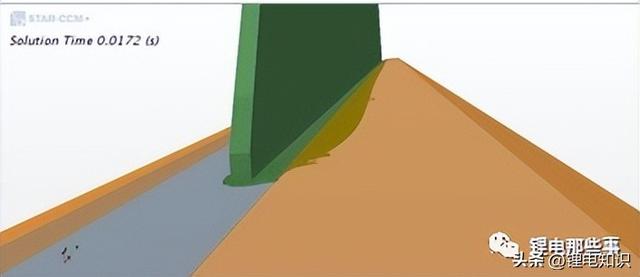

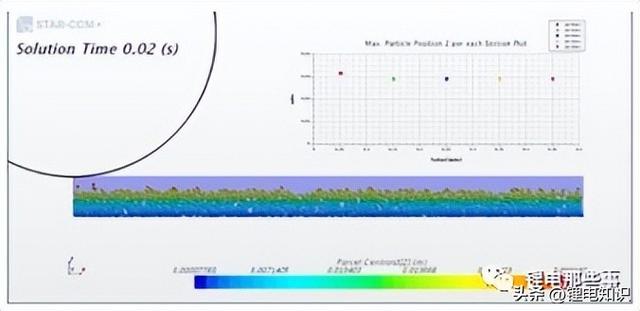

辊压:

解决的问题:

1、构建微观至介观尺度下的轧辊、涂覆材料和电池极片的粗粒化粒子模型;

2、根据预设的辊压参数,基于辊轮、涂覆材料和电池极片的粗粒化粒子模型,进 行电池极片辊压的分子动力学模拟仿真, 得到电池极片辊压仿真结果。

应用的场景:

干燥:

解决的问题:

1、基于工业机器人的运动仿真技术进行锂电池全自动干燥;

2、对锂电池电芯干燥之前,由六轴机器人结合 柔性模组进行智能化上料;

3、干燥过程由闭环控温系统进行智能监测及控制;

4、干燥完成后由六轴机器人结合柔性模组进行智能化下料,干燥工序实现全程无人化。

应用的场景:

注液:

解决的问题:

1、建立注液系统相关参数;

2、构建注液激活系统模型;

3、提取流体域,采用ICEM对模型进行网格划分;

4、注液激活系统模拟。

应用的场景:

锂电设备一体化

现状:

涂布-辊压-分条一体机

面密度单面<±1.2%, 双 面 <±1.0% , CPK>1.67;100%解决极片边缘裂纹现象, 实现24小时不停机。实现减少收缩放卷机构、减少对AGV投入,用人减少后人工成本降低70%,空间能耗减 低75%,还可以减少重复收放卷原材料的损耗,最高可减少50%以上。

辊压-分条一体机

宽幅:950-1400mm,辊压压力Max.500T, 辊缝间隙0-1.5mm,分条宽度Min.80mm, 分条宽度精度±0.1mm,辊压分条速度Max.120m/min, 分条方式:一切多,圆刀分切。

激光切-卷绕/叠片一体机

产能≥100m/min,精度也比传统的模切大大提高。1台激光切卷绕一体机=2台模切机+1台传统卷绕机,节省空间和人力成本,还节省了模切到卷绕间的搬运过程,生产安全性提高。

未来:

1、未来通过简化生产工艺,可以大大缩短锂电的制造周期,降低成本。

2、搅拌-涂布-辊压-分条一体机(极片一体机)、辊压分切-激光分条-卷绕/叠片一 体机、装配一体机将成为未来的趋势与可能。

激光技术在各工段广泛应用

视觉技术在各工段广泛应用

相关参考

数控机床加工链轮可以用G73加工,G73叫做成型加工复合循环,可有效的切削一个用粗加工锻造或铸造等方式已经加工成型的工件。轮廓单一性零件,它的格式是:G73U(△i)W(△k)R(d)、G73P(ns)Q(nf)U(△u)W(△w)F。△i:X轴方向退刀距离,注意...

数控车铣六角车床(一名资深机加工艺工程师的10年工作经验分享)

...相应机床的刀具及功能也要了解,车床常用刀(外圆刀、内外槽刀、钻头、切断刀、镗孔刀、丝锥、

数控车床外圆刀中心高(钢筋调直机 全自动数控调直切断 一体机安装说明:)

钢筋调直切断机钢筋调直机全自动数控调直切断一体机安装说明:(1)机器安装前应做到:检查整机部件是否安全,位置是否正确。(2)安装主机。用M12的膨胀螺栓将主机的四个地脚固定在混凝土地基上,(注:必须将主机垫...

在整个机械制造领域,数控车床得到了广泛的应用。为了促进数控车床作用的有效发挥,提高产品加工精度,首先要注意对刀。对刀的目的是确定程序原点在机床坐标系中的位置和刀具位置偏差。对刀包括确定刀具偏置数据、确...

数控铣床刀补怎么使用(FANUC数控铣床编程实例2-铣削矩形零件平面二)

...多行轨迹,此时要考虑的是走几行,行间距是多少。不加刀补折线往返平行走刀铣削平面上图零件使用ø12立铣刀加工,零件平面宽度24mm,显然不可能一次走刀加工完成。行间距取2/3倍的刀具直径,即8mm,两次刀轨间,刀具切过...

数控铣床怎么刀补啊(数控加工中的刀具补偿(学习需要将简单得重复去做))

一、刀具补偿的提出用立铣刀在数控机床上加工工件,可以清楚看出刀具中心运动轨计与工件轮廓不重合,这是因为工件轮廓是立铣刀运动包络形成的。立铣刀的中心称为刀具的刀位点(4、5坐标数控机床称为刀位矢量),刀位...

数控刀补u怎么使用(学习数控车加工编程,搞懂这12个指令代码是关键)

1、G00快速定位指令2、G01直线插补指令3、G02顺时针圆弧插补指令4、G03逆时针圆弧插补指令5、G90外圆、内圆车削循环指令6、G71外圆粗车循环指令O0001;G98;M03S500T0101;G00X82Z3;G71U1.5R0.5;G71P1Q2U0.5W0.1F120;N1G00X0;G01Z0F80S1000;X20;X24...

数控车床xz轴的正负值(「干货」CNC数控机床G代码详解做CNC编程的有必要看看)

对于一台数控CNC机床来说,要让它动起来,完成一个零件的加工,编程是必不可少的一个步骤!而对于一个零件的加工好坏,则取决于其程序的好坏!因此,一段好的程序也是很重要的! 从目前的趋势来看,复杂零...

机制木炭用什么原料(固态电池是未来发展趋势,未来 5-10 年负极材料的主流依然是碳)

随着“双碳”目标的提出,以锂电池为代表的新能源发展迅速。相较于传统的铅、汞等金属电池储能较少、循环次数低且对环境不友好等性能,锂电池具有体积小、储能高等诸多优势成为当今电池行业的主流。中国是锂电池生产...

数控车床如何对刀视频(数控车床中心高怎么找 可用测量法和试刀法)

引言:数控车床是利用各种刀具来进行加工工件,适用于切削内外圆柱面、复杂回转内外曲面以及端面等轴类或者盘类工件。若想要保证被加工工件的质量,需要找出刀具与数控车床主轴之间的中心高。本文将为大家简单介绍数...