数控车g90编程实例(数控编程加工中,基本编程方法,常用G,M,F,S,T你知道吗)

Posted

篇首语:壮心未与年俱老,死去犹能作鬼雄。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控车g90编程实例(数控编程加工中,基本编程方法,常用G,M,F,S,T你知道吗)相关的知识,希望对你有一定的参考价值。

数控车g90编程实例(数控编程加工中,基本编程方法,常用G,M,F,S,T你知道吗)

大家好,我是木子,今天给大家带来,数控编程加工中,基本的编程方法里面常用的G,M,F,S,T这些代码指令你都知道吗?话不都说,上干货

数控编程加工与技术

一、数控铣床的分类及加工对象

(1)立式数控铣床。一般适宜盘、套、板类零件,进行钻、扩、镗、铣、锪、攻螺纹等加工以及侧面的轮廓加工

(2)卧式数控铣床。一般适宜箱体类零件,进行除安装面和顶面以外面的各种加工。

(3)龙门式数控铣床。主要用于大型或形状复杂零件的各种平面、曲面和孔的加工。

(4)万能式数控铣床。一次装夹可完成对工件五个表面的加工。

二、数控铣削加工特点

(1)适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件。

(2)能加工普通机床无法(或很难)加工的零件。

(3)能加工一次装夹定位后,需进行多道工序加工的零件。

(4)加工精度高,加工质量稳定可靠。

(5)自动化程度高,生产效率高。

(6)要求刀具有良好的抗冲击性、韧性、耐磨性和坚硬性。

三、机床坐标系和参考点

1、机床的坐标系

机床主轴轴线方向为 Z轴,刀具远离工件的方向为Z轴正方向。X轴与工作台面相平行,立式铣床,主轴右侧方向为X轴正方向,卧式铣床,人面对主轴正向时的左侧方向为X轴正方向。Y轴方向可根据Z、X轴按右手笛卡儿直角坐标系来确定

2、参考点

参考点又称为机床零点,是机床上的一个固定点。机床启动后,首先要将机床位置“回零”,即回参考点,以此在数控系统内部建立一个以机床零点为坐标原点的机床坐标系。

四、数控铣削编程要点及注意问题

1、数控铣削编程要点

(1)了解数控系统功能及机床规格。

(2)熟悉加工顺序。

(3)合理选择刀具、夹具及切削用量、切削液。

(4)编程尽量使用子程序及宏指令。

(5)注意小数点的使用。

(6)程序零点要选择在易计算的确定位置。

(7)换刀点选择在无换刀干涉的位置。

2、数控铣削编程时应注意的问题

(1)铣刀的刀位点。在加工程序编制中,用以表示铣刀特征的点,也是对刀和加工的基准点

(2)零件尺寸公差对编程的影响。

①图示标注尺寸改为公差中值尺寸。

②改变封闭尺寸的标注方法

(3)安全高度。

(4)进刀/退刀方式。

(5)刀具半径补偿。

3、加工路线的确定

(1)保证被加工零件的精度和表面粗糙度的要求。

(2)尽量使走刀路线最短,减少空刀时间。

(3)要考虑切入点和切出点的程序处理。用立铣刀的端刃和侧刃铣削平面轮廓时,为了避免在轮廓的切入点和切出点留下刀痕,应沿轮廓外形的延长线切入和切出。切入点和切出点一般选在零件轮廓两几何元素的交点处。延长线可由相切的圆弧和直线组成,以保证加工出的零件轮廓形状平滑。

基本编程方法

一、常用G代码

1、G90——绝对坐标编程指令

格式:G90

说明:该指令表示程序段中的运动坐标数字为绝对坐标值,即从编程原点开始的坐标值。

2、G91——增量坐标编程指令

格式:G91

说明:该指令表示程序段中的运动坐标数字为增量坐标值,即刀具运动的终点坐标是相对于起点坐标值的增量。

3、G00——快速点定位指令

格式:G00 X_ Y_ Z_

说明:

(1)该指令表示刀具以点位控制方式从所在点快速移动到目标点。其中,X、Y、Z为目标点的坐标。

(2)刀具移动速度不用指定,由系统参数确定,可在机床说明书中查到。

4、G01——直线插补指令

格式:G01 X_ Y_ Z_ F_

说明:该指令指定两个(或三个)坐标以联动的方式,按指定的进给速度 F,插补加工任意的平面(或空间)直线。

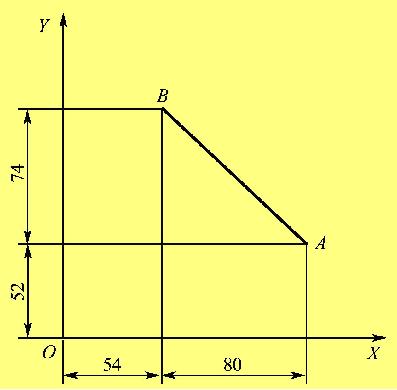

如图所示,刀具由初始点 A直线插补到目标点B

用G90编程的程序为G90 G01 X54. Y126. F100

用G91编程的程序为G91 G01 X-80. Y74. F100

5、G02/G03——圆弧插补指令

格式: G02/G03 X_ Y_ Z_ I_ J_ K_ F_

或G02/G03 X_ Y_ Z_ R_ F_

说明:

(1)G02表示顺时针圆弧插补,G03表示逆时针圆弧插补。

(2)X、Y、Z为圆弧终点坐标,I、J、K为圆心相对于圆弧起点的坐标。

(3)R为圆弧半径,当圆弧小于或等于180°时,R为正值;当圆弧大于180°时,R为负值。

(4)如果圆弧是一个封闭整圆,只能使用圆心坐标编程

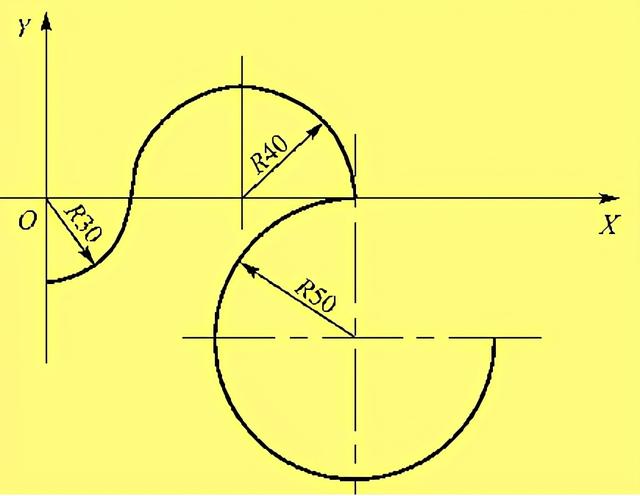

如图所示的三段圆弧

①使用圆弧半径 R编程绝对坐标编程方式:

G90 G92 X0. Y-30.

G03 X30. Y0. R30. F100

G02 X110. Y0. R40.

G03 X160. Y-50. R-50.

增量坐标编程方式:

G92 X0. Y-30

G91 G03 X30. Y30. R30. F100

G02 X80. Y0. R40.

G03 X50. Y-50. R-50.

②使用圆心坐标 I、J编程绝对坐标编程方式:

G90 G92 X0. Y-30.

G03 X30. Y0. I0. J30. F100

G02 X110. Y0. I40. J0.

G03 X160. Y-50. I0. J-50.

增量坐标编程方式:

G92 X0. Y-30.

G91 G03 X30. Y30. I0. J30. F100

G02 X80. Y0. I40. J0.

G03 X50. Y-50. I0. J-50.

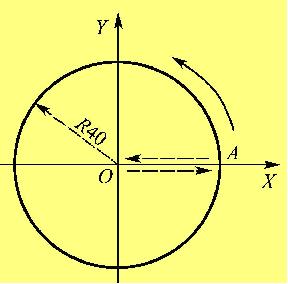

如图所示为一封闭整圆,要求由 A点开始,逆时针圆弧插补返回 A点。

其程序为:

G90 G03 X40. Y0. I-40. J0. F100

G91 G03 X0. Y0. I-40. J0. F100

6、G04——暂停指令

格式:G04 P

说明:该指令使程序暂停一段时间,以便进行某些人为的调整,暂停后,继续执行下一个程序段。时间单位为秒。

7、G17/G18/G19——加工平面选择指令

格式:G17/G18/G19

说明:(1)G17指定刀具在 XY平面上运动;

G18指定刀具在 ZX平面上运动;

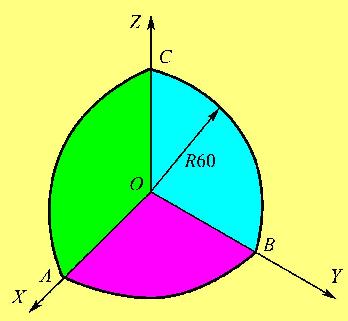

G19指定刀具在 YZ平面上运动。如图所示。

(2)由于数控铣床大都在 XY平面内加工,故G17为机床的默认状态,可省略。

如图所示为半径等于60的球面,其球心位于坐标原点 O。刀心轨迹 A→B、B→C、C→A的圆弧插补程序分别如下:

8、G20/G21——英制/公制输入指令

格式:G20/G21

说明:

(1)G20/G21是两个互相取代的G代码,公制输入G21为缺省状态。在一个程序内,不能同时使用G20与G21指令,且必须在坐标系确定之前指定。

(2)公制与英制单位的换算关系为:1 mm≈0.394 in;1 in≈25.4 mm。

9、G27——返回参考点校验指令

格式:G27 X_ Y_ Z_

说明:

(1)刀具快速进给,并在指令规定的位置上定位。若所到达的位置是参考点,则返回参考点的各轴指示灯亮。如果指示灯不亮,则说明程序中所给的指令有错误或机床定位误差过大。

(2)执行G27指令的前提是机床在通电后必须返回过一次参考点(手动返回或G28指令返回)。使用G27指令时必须先取消刀具补偿功能,否则会发生不正确的动作。G27程序段执行后,数控系统继续执行下一程序段,若需要机床停止,则必须在该程序段后增加M00或M01指令,或在单个程序段中运行M00或M01。

10、G28——自动返回参考点指令

格式:G28 X_ Y_ Z_

说明:

(1)该指令通常用来在参考点换刀,所以返回参考点可以理解为返回换刀点。

(2)该指令可以使刀具从任何位置,以快速定位方式经过中间点返回参考点,到达参考点时,返回参考点指示灯亮。

(3)在使用G28指令时,必须先取消刀具半径补偿,而不必先取消刀具长度补偿,因为G28指令包含刀具长度补偿取消、主轴停止、切削液关闭等功能。所以该指令一般用于自动换刀。

(4) X、Y、Z为中间点的坐标。

11、G29——从参考点自动返回指令

格式:G29 X_ Y_ Z_

说明:

(1)该指令使刀具从参考点以快速点定位方式经过中间点返回到加工点。

(2)中间点的坐标值不需要指定,由前面程序段G28指令中设定。通常G28和G29指令配合使用,使机床换刀后直接返回加工点,而不必计算中间点与参考点之间的实际距离。

(3) X、Y、Z为返回点的坐标。

如图所示是G28、G29功能应用实例,按绝对值编程格式编程如下:

G28 X150. Y95.

T02 M00

G29 X185. Y8.

12、G54~G59——工件原点偏置

格式:G54~G59

说明:

(1)将工件坐标原点平移至工件基准处,称为工件原点的偏置。

(2)一般可预设6个(G54~G59)工件坐标系,这些坐标系的原点在机床坐标系中的值,可用手动数据输入方式输入,存储在机床存储器内,使用时可在程序中指定。如图所示。

(3)一旦指定了G54~G59之一,就确定了工件坐标系原点,后续程序段中的工件绝对坐标均为此工件坐标系中的值。

13、G92——设置工件坐标系

格式:G92 X_ Y_ Z_

说明:

(1)在使用绝对坐标指令编程时,预先要确定工件坐标系。

(2)通过G92可以确定当前工件坐标系原点,该坐标系在机床重开机时消失。

(3)G92指令需单独一个程序段,该程序段中尽管有位置指令值,但并不产生运动。在使用G92指令前,必须保证刀具处于程序原点。执行G92指令后,也就确定了刀具刀位点的初始位置与工件坐标系原点的相对距离,并在CRT上显示刀位点在工件坐标系中的当前位置。

二、F、S、T、M代码

1、进给速度功能F

(1)代码法

F后面跟两位数字,这些数字不是进给速度的大小,而是机床进给速度数列的序号。

(2)指定法

F后面的数字是进给速度的大小,例如F100 ,进给速度是100 mm/min。

2、主轴功能S

用于确定主轴转速,由地址符S及其转速数值表示,单位是r/min。

3、刀具功能T

用于选择刀具,由地址符T及其后的2位数字表示刀具号。

4、辅助功能M

M代码是机床加工过程的工艺操作指令,即控制机床的各种功能开关,由地址符M和规定的两位数字表示。

好了,今天的分享就到这里了,希望大家喜欢哦!!

相关参考