数控机床对刀的作用(数控车床对刀原理及方法步骤)

Posted

篇首语:人生就像骑单车,想保持平衡就得往前走。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控机床对刀的作用(数控车床对刀原理及方法步骤)相关的知识,希望对你有一定的参考价值。

数控机床对刀的作用(数控车床对刀原理及方法步骤)

对刀是数控加工中的主要操作和重要技能。在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。

仅仅知道对刀方法是不够的,还要知道数控系统的各种对刀设置方式,以及这些方式在加工程序中的调用方法,同时要知道各种对刀方式的优缺点、使用条件(下面的论述是以FANUC OiMate数控系统为例)等。 1 为什么要对刀

一般来说,零件的数控加工编程和上机床加工是分开进行的。数控编程员根据零件的设计图纸,选定一个方便编程的坐标系及其原点,我们称之为程序坐标系和程序原点。程序原点一般与零件的工艺基准或设计基准重合,因此又称作工件原点。

数控车床通电后,须进行回零(参考点)操作,其目的是建立数控车床进行位置测量、控制、显示的统一基准,该点就是所谓的机床原点,它的位置由机床位置传感器决定。由于机床回零后,刀具(刀尖)的位置距离机床原点是固定不变的,因此,为便于对刀和加工,可将机床回零后刀尖的位置看作机床原点。

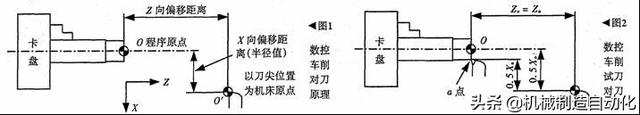

在图1中,O是程序原点,O\'是机床回零后以刀尖位置为参照的机床原点。

编程员按程序坐标系中的坐标数据编制刀具(刀尖)的运行轨迹。由于刀尖的初始位置(机床原点)与程序原点存在X向偏移距离和Z向偏移距离,使得实际的刀尖位置与程序指令的位置有同样的偏移距离,因此,须将该距离测量出来并设置进数控系统,使系统据此调整刀尖的运动轨迹。

所谓对刀,其实质就是侧量程序原点与机床原点之间的偏移距离并设置程序原点在以刀尖为参照的机床坐标系里的坐标。 2 试切对刀原理

对刀的方法有很多种,按对刀的精度可分为粗略对刀和精确对刀;按是否采用对刀仪可分为手动对刀和自动对刀;按是否采用基准刀,又可分为绝对对刀和相对对刀等。但无论采用哪种对刀方式,都离不开试切对刀,试切对刀是最根本的对刀方法。

以图2为例,试切对刀步骤如下:

①在手动操作方式下,用所选刀具在加工余量范围内试切工件外圆,记下此时显示屏中的X坐标值,记为Xa。(注意:数控车床显示和编程的X坐标一般为直径值)。

②将刀具沿+Z方向退回到工件端面余量处一点(假定为α点)切削端面,记录此时显示屏中的Z坐标值,记为Za。

③测量试切后的工件外圆直径,记为φ。

如果程序原点O设在工件端面(一般必须是已经精加工完毕的端面)与回转中心的交点,则程序原点O在机床坐标系中的坐标为

Xo=Xa-φ(1)

Zo=Za

注意:公式中的坐标值均为负值。将Xo、Zo设置 进数控系统即完成对刀设置。3 程序原点(工件原点)的设置方式

在FANUC数控系统中,有以下几种设置程序原点的方式:①设置刀具偏移量补偿;②用G50设置刀具起点;③用G54~G59设置程序原点;④用“工件移”设置程序原点。

程序原点设置是对刀不可缺少的组成部分。每种设置方法有不同的编程使用方式、不同的应用条件和不同的工作效率。各种设置方式可以组合使用。

(1)设置刀具偏移量补偿车床的刀具补偿包括刀具的“磨损量”补偿参数和“形状”补偿参数,两者之和构成车刀偏移量补偿参数。试切对刀获得的偏移一般设置在“形状”补偿参数中。

试切对刀并设置刀偏步骤如下: ①用外圆车刀试车-外圆,沿+Z轴退出并保持X坐标不变。

②测量外圆直径,记为φ。

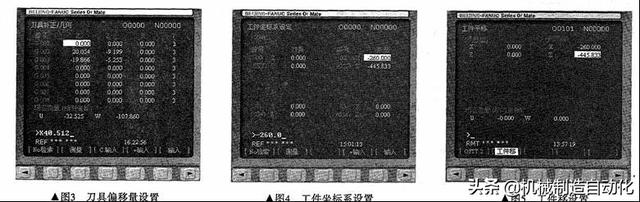

③按“OFSET SET”(偏移设置)键→进入“形状”补偿参数设定界面→将光标移到与刀位号相对应的位置后,输人Xφ(注意:此处的φ代表直径值,而不是一符号,以下同),按“测量”键,系统自动按公式(1)计算出X方向刀具偏移量(如图3所示)。

注意:也可在对应位置处直接输人经计算或从显示屏得到的数值,按“输人”键设置。④用外圆车刀试车工件端面,沿+X轴退出并保持Z坐标不变。

⑤按“OFSET SET”键→进人“形状”补偿参数设定界面→将光标移到与刀位号相对应的位置后,输人Zo,按“测量”键,系统自动按公式(1)计算出Z方向刀具偏移量。同样也可以自行“输入”偏移量。

⑥设置的刀具偏移量在数控程序中用T代码调用。

这种方式具有易懂、操作简单、编程与对刀可以完全分开进行等优点。同时,在各种组合设置方式中都会用到刀偏设置,因此在对刀中应用最为普遍。

(2)用G50设置刀具起点

①用外圆车刀试车一段外圆,沿+Z轴退至端面余量内的一点(假定为a点)。

②测量外圆直径,记为φ。

③选择“MDI”(手动指令输入)模式,输人GO1 U一φF0. 3,切端面到中心(程序原点)。

④选择“MDI”模式,输人G50 X0 ZO,按“启动”按钮。把刀尖当前位置设为机床坐标系中的坐标(0,0),此时程序原点与机床原点重合。

⑤选择“MDI”模式,输入GO X150 2200,使刀尖移动到起刀点。该点为刀具离开工件、便于换刀的任意位置,此处假设为b点,坐标为(1.50、200)。

⑥加工程序的开头必须是G50 X150 2200,即把刀尖所在位置设为机床坐标系的坐标(150,200)。此时刀尖的程序坐标(150,200)与刀尖的机床坐标(150,200)在同一位置,程序原点仍与机床原点重合。

⑦当用G50 X150 2200设置刀具起点坐标时,基准刀程序起点位置和终点位置必须相同,即在程序结束前,需用指令GO X150 2200使基准刀具回到同一点,才能保证重复加工不乱刀。

⑧若用第二参考点G30,并在数控系统的参数里将第二参考点设为起刀点位置,能保证重复加工不乱刀,此时程序开头为:G30 UO WO; G50 X150 Z200。

⑨若不用上述③、④、⑤步骤中的GO1 U~φF0.3、G50 XO ZO.GO X150 2200指令来获得起刀点位置,也可用下述公式计算指定起刀点在机床坐标系(显示屏)中的坐标:

Xb=Xa-φ+150(2)

Zb=Za+200

然后用点动或脉冲操作,使刀尖移动到(Xb,Zb)位置。

注意:运行程序前要先将基准刀移到设定的位置。

在用G50设置刀具的起点时,一般要将该刀的刀偏值设为零。

此方式的缺点是起刀点位置要在加工程序中设置,且操作较为复杂。但它提供了用手工精确调整起刀点的操作方式,有的人对此比较喜欢。

(3)用G54~G59设置程序原点

①试切和测量步骤同前述一样。

②按“OFSET SET”键,进人“坐标系”设置,移动光标到相应位置,输入程序原点的坐标值,按“测量”或“输入”键进行设置。如图4所示。

③在加工程序里调用,例如:G55 X100 Z5...。G54为默认调用。

注意:若设置和使用了刀偏补偿,最好将G54~G59的各个参数设为0,以免重复出错。对于多刀加工,可将基准刀的偏移值设置在G54~G59的其中之一,将基准刀的刀偏补偿设为零,而将其它刀的刀偏补偿设为其相对于基准刀的偏移量。

这种方式适用于批量生产且工件在卡盘上有固定装夹位置的加工。铣削加工用得较多。

执行G54~G59指令相当于将机床原点移到程序原点。

(4)用“工件移”设置程序原点

①通过试切工件外圆、端面,测量直径,根据公式(1)计算出程序原点(工件原点)的X坐标,记录显示屏显示的原点Z坐标。

②按“OFSET SET”键,进入“工件移”设置,将光标移到对应位置,分别输入得到的X. Z坐标值,按机床MDI键盘上的“INPUT”键进行设置。如图5所示。

③使X、Z轴回机床原点(参考点),建立程序原点坐标。

“工件移”设置亦相当于将机床原点移到程序原点(工件原点)。对于单刀加工,如果设置了“工件移”,最好将其刀偏补偿设为0,以防重复出错;对于多刀加工,“工件移”中的数值为基准刀的偏移值,将其它刀具相对于基准刀的偏移值设置在相应的刀偏补偿中。4 多刀对刀

FANUC数控系统多刀对刀的组合设置方式有:①绝对对刀;②基准刀G50+相对刀偏;③基准刀“工件移”+相对刀偏;④基准刀G54~G59+相对刀偏。

(1)绝对对刀所谓绝对对刀即是用每把刀在加工余量范围内进行试切对刀,将得到的偏移值设置在相应刀号的偏置补偿中。这种方式思路清晰,操作简单,各个偏移值不互相关联,因而调整起来也相对简单,所以在实际加工中得到广泛应用。

(2)相对对刀所谓相对对刀即是选定一把基准刀,用基准刀进行试切对刀,将基准刀的偏移用G50,“工件移”或G54~G59来设置,将基准刀的刀偏补偿设为零,而将其它刀具相对于基准刀的偏移值设置在各自的刀偏补偿中。

下面以图2所示为例,介绍如何获得其它刀相对基准刀的刀偏值。

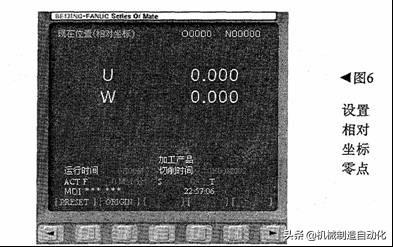

①当用基准刀试切完外圆,沿Z轴退到a点时,按显示器下方的“相对”软键,使显示屏显示机床运动的相对坐标。

②选择“MDI”方式,按"SHIFT"换档键,按"XU"选择U,这时U坐标在闪烁,按“ORIGIN”置零,如图6所示。同样将w坐标置零。

③换其它刀,将刀尖对准a点,显示屏上的U坐标、W坐标即为该刀相对于基准刀的刀偏值。此外,还可用对刃仪测定相对刀偏值。5 精确对刀

从理论上说,上述通过试切、测量、计算;得到的对刀数据应是准确的,但实际上由于机床的定位精度、重复精度、操作方式等多种因素的影响,使得手动试切对刀的对刃精度是有限的,因此还须精确对刀。

所谓精确对刀,就是在零件加工余量范围内设计简单的自动试切程序,通过“自动试切→测量→误差补偿”的思路,反复修调偏移量、或基准刀的程序起点位置和非基准刀的力偏置,使程序加工指令值与实际测量值的误差达到精度要求。由于保证基准刀程序起点处于精确位置是得到准确的非基准刀刀偏置的前提,因此一般修正了前者后再修正后者。

相关参考

对刀是数控加工中的主要操作和重要技能。在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。仅仅知道对刀方法是不够的,还要知道数控系统的各种对刀设置方式,以及这些方式在...

...数控系统,具体的操作方法是:先通过机械操作面板启动数控机床,接着由CRT/MDI面板输入加工程序,然后运行加工程序。1)启动数控机床操作①机床启动按钮ON②程序锁定按钮OFF2)编辑操作①选择MDI方式或EDIT方式②按(PRGRM)...

一、背景工业化进程加快,机械制造业也在不断发展。数控机床技术在技术发展的影响下有了很大的进步。在数控机床的加工中,对刀起着重要的作用。由于对刀过程是一项技术活动,加强对对刀过程中常见操作问题的认识,可...

广州数控车床怎么对刀(CNC数控机床对刀的方法与技巧,必备知识)

对刀是数控机床加工的最基本的,也是最基础的,对刀也是决定加工的零件的精密程度.如何判断机床的坐标系?为什么要对刀?对刀的目的就是把你的机床坐标和你零件的坐标一样,这样才能开始加工工件,不然你不对刀的话,启...

数控机床怎么对刀图解(CNC数控机床对刀的方法与技巧,必备知识)

对刀是数控机床加工的最基本的,也是最基础的,对刀也是决定加工的零件的精密程度.如何判断机床的坐标系?为什么要对刀?对刀的目的就是把你的机床坐标和你零件的坐标一样,这样才能开始加工工件,不然你不对刀的话,启...

数控铣床和加工中心对刀方法数控铣床和加工中心涉及到X轴、Y轴以及Z轴三个坐标轴,故在对刀过程中要对X、Y和Z轴分别对刀。试切法对刀是应用的最多的对刀方法。这篇文章以FANUC数控系统的数控铣床为例,介绍具体对刀方法...

数控怎么对刀(对刀的方法竟然有这么多种老板再也不用担心你不会对刀)

...控车床来说,在加工前首先要选择对刀点,对刀点是指用数控机床加工工件时,刀具相对于工件运动的起

数控车床对刀的三种方法(数控加工七种对刀方式详解最后一种你用过吗?)

...位置,实际上就是求对刀点在机床坐标系中的坐标。对于数控车床来说,在加工前首先要选择对刀

数控双侧铣床如何对刀?下面来说说数控铣床对刀的目的: 对刀的目的是通过刀具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系,并将对刀的数据输入到相应的存储位置。它是数控加工中最重要的操作内容,...

数控车床上的对刀方式是什么(数控车床对刀的三种方法及过程图解介绍)

数控车削加工中,应首先确定零件的加工原点,以建立准确的加工坐标系,同时考虑刀具的不同尺寸对加工的影响。这些都需要通过对刀来解决。(1)一般对刀一般对刀是指在机床上使用相对位置检测手动对刀。下面以Z向对刀为...