数控平面钻(钻车刀在数控加工中的应用技巧)

Posted

篇首语:少年击剑更吹箫,剑气箫心一例消。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控平面钻(钻车刀在数控加工中的应用技巧)相关的知识,希望对你有一定的参考价值。

数控平面钻(钻车刀在数控加工中的应用技巧)

分析了钻车刀在数控加工中的优势,就如何使用好该种刀具,总结出了一套应用技巧,并针对不同的加工材料给出了钻车刀应用时的切削参数。通过与常规机械加工方式进行对比,应用钻车刀显著提高了加工效率。

1 序言

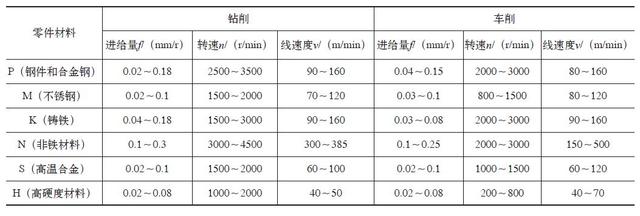

钻车刀(见图1)是一种高效率、复合多用途刀具,但在数控加工中,使用不当会造成很多问题,达不到使用效果。在机械加工中,有一个大家都无法回避的难题:工件形状越复杂,加工刀具越多,换刀频率就越高,导致工件加工时间增加。该难题已成为阻碍机械加工中提高生产效率的瓶颈问题。

a)结构示意

b)实物

图1 钻车刀

随着数控刀具技术的迅速发展,许多高速、高效的多功能刀具应运而生,钻车刀就是一种结合了多种不同功能钻削、车削特点的具有代表性的高效率、多功能刀具[1]。钻车刀一改以往刀具功能单一的不足,一把刀具可同时完成端面车削、钻削、内孔车削和外圆车削四种高精度、高效率的加工方式,大大减少了加工时选刀、换刀及编程的复杂程度,成为高效生产的“倍增器”。

为了使钻车刀这种多功能刀具在数控加工中得到广泛推广和应用,最大限度地发挥钻车刀和数控机床的技术优势,笔者针对钻车刀在数控机床实际运用中经常出现的问题,总结出一套通用的钻车刀使用技巧,显著提高了加工效率。

2 钻车刀在数控加工中的优势

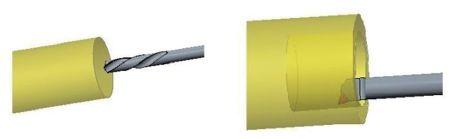

1)钻车刀可同时完成端面车削、钻削、镗孔和外圆车削4种高精度、高效率的加工方式,1把刀可实现4把刀的功能,如图2所示。

a)端面车削 b)外圆车削

c)钻孔 d)内孔车削

图2 钻车刀可实现的加工形式

2)钻车刀在钻削平底孔时,1把刀可以完成普通加工时需要中心钻、钻头和平底钻3把刀具才能完成的任务,并且可以保证底面与孔壁成90º垂直,无需再进行补充加工。

3)钻车刀可实现多阶梯孔的钻削、车削,并能镗孔、倒角及偏心钻孔。

4)钻车刀可加工精度为±0.05um、表面粗糙度值Ra=1.6μm的孔,并可实现高进给、高速度且高效率的切削。

5)钻车刀钻削时切屑多为短屑,刀具自身的内冷功能,可形成高压冷却水流进行安全排屑,无需清理刀具上的切屑,有利于产品加工的连续性,缩短加工时间。

6)在标准长径比加工条件下,使用钻车刀打孔时无需退屑。

7)钻车刀为可转位单刃刀具,刀片磨损后无需刃磨,更换较方便,成本低廉。

8)使用钻车刀加工出的孔表面粗糙度值低,一般可达到Ra=3.2μm,公差范围小,可节省部分镗刀的工作。

9)钻车刀的切削参数降低30%后,可实现断续切削,如加工相交孔、相贯孔和相穿孔。

10)使用钻车刀技术不但能减少钻削、车削刀具,而且因钻车刀采用的是头部镶单刃硬质合金刀片的方式,其切削寿命为普通钻头的15倍,同时,刀片上有4个切削刃,刀片磨损时可随时更换切削刃进行再切削,无需重新对刀,节省了大量磨削切削刃和更换刀具的时间,能平均提高生产效率6~7倍。

3 钻车刀在数控加工中的问题

1)刀片损坏过快,刀具容易折断,使加工成本增加。

2)加工时发出刺耳的噪声,切削状态不正常。

3)机床抖动影响机床的加工精度。

4)钻车刀在倾斜的表面上打孔,容易造成刀具损坏。

4 钻车刀使用技巧

1)钻车刀使用时对机床的刚性、转速、刀具及工件的对中性要求较高,因此,钻车刀适合在大功率、高刚性且高转速的数控机床上使用。

2)使用钻车刀时,刀片应选用韧性好、正前角的刀片。

3)加工不同材料时,应选用不同槽形的刀片,一般情况下,低进给速度、公差小且钻车刀长径比大时,选用切削力较小的槽形刀片;反之进行粗加工、公差大且钻车刀长径比小时,则选用切削力较大的槽形刀片[2]。

4)使用钻车刀时,一定要考虑机床主轴功率、钻车刀装夹稳定性、切削液的压力和流量,同时控制好钻车刀的排屑效果,否则将在很大程度上影响孔的表面粗糙度和尺寸精度。

5)装夹钻车刀时,一定要使钻车刀中心与工件中心重合,误差<0.1mm,并垂直于工件表面。

6)钻车刀调整中心高时,每次只需将钻车刀旋转180°(调整好中心的钻车刀钻出的底平面会有1个0.1mm的凸起)。

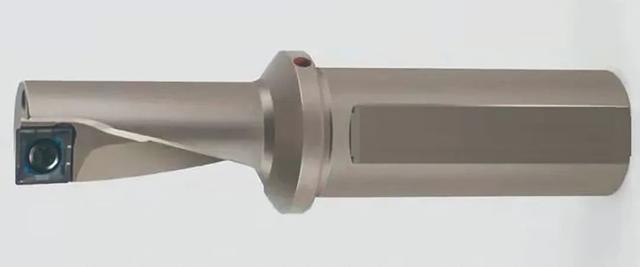

7)使用钻车刀时,要根据不同的零件材料,选择合适的切削参数(见表1)[3]。

表1 钻削与车削不同材料的切削参数

8)钻车刀试切削时,一定不要因为害怕而随意减小进给量或降低转速,而使钻车刀刀片破损或损坏刀体。

9)使用钻车刀加工时,会出现各种问题,各种问题及对应的解决方法见表2。

表2 钻车刀加工中的问题及解决方法

10)使用钻车刀加工阶梯孔时,一定要先加工大孔,再加工小孔。

11)钻车刀使用时注意切削液要有足够的压力(>1000kPa),以便将切屑冲出。

12)使用钻车刀钻孔时,可采用工件旋转、刀具旋转以及刀具和工件同时旋转的方式,但是当刀具以线性进给方式移动时,最常用的方法是采用工件旋转方式。

13)钻车刀刀片切削刃需要与工件中心处重合,否则会造成刀具损坏过快,刀具容易折断,加工成本增加。

14)钻车刀钻通孔,在即将钻通时,切记一定要降低进给量(降低50%),以免造成刀片破损。

5 结束语

采用以上钻车刀的使用技巧,可有效解决使用钻车刀进行数控车削、铣削时经常出现的问题,能有效保证零件的加工质量,零件的加工效率可提高20倍,使钻车刀与数控机床能够完美结合,更加有效地提高刀具与机床的使用效率,使数控机床最大限度地发挥出其效率高、精度高的优势。分析了钻车刀在数控加工中的优势,就如何使用好该种刀具,总结出了一套应用技巧,并针对不同的加工材料给出了钻车刀应用时的切削参数。通过与常规机械加工方式进行对比,应用钻车刀显著提高了加工效率。

1 序言

钻车刀(见图1)是一种高效率、复合多用途刀具,但在数控加工中,使用不当会造成很多问题,达不到使用效果。在机械加工中,有一个大家都无法回避的难题:工件形状越复杂,加工刀具越多,换刀频率就越高,导致工件加工时间增加。该难题已成为阻碍机械加工中提高生产效率的瓶颈问题。

a)结构示意

b)实物

图1 钻车刀

随着数控刀具技术的迅速发展,许多高速、高效的多功能刀具应运而生,钻车刀就是一种结合了多种不同功能钻削、车削特点的具有代表性的高效率、多功能刀具[1]。钻车刀一改以往刀具功能单一的不足,一把刀具可同时完成端面车削、钻削、内孔车削和外圆车削四种高精度、高效率的加工方式,大大减少了加工时选刀、换刀及编程的复杂程度,成为高效生产的“倍增器”。

为了使钻车刀这种多功能刀具在数控加工中得到广泛推广和应用,最大限度地发挥钻车刀和数控机床的技术优势,笔者针对钻车刀在数控机床实际运用中经常出现的问题,总结出一套通用的钻车刀使用技巧,显著提高了加工效率。

2 钻车刀在数控加工中的优势

1)钻车刀可同时完成端面车削、钻削、镗孔和外圆车削4种高精度、高效率的加工方式,1把刀可实现4把刀的功能,如图2所示。

a)端面车削 b)外圆车削

c)钻孔 d)内孔车削

图2 钻车刀可实现的加工形式

2)钻车刀在钻削平底孔时,1把刀可以完成普通加工时需要中心钻、钻头和平底钻3把刀具才能完成的任务,并且可以保证底面与孔壁成90º垂直,无需再进行补充加工。

3)钻车刀可实现多阶梯孔的钻削、车削,并能镗孔、倒角及偏心钻孔。

4)钻车刀可加工精度为±0.05um、表面粗糙度值Ra=1.6μm的孔,并可实现高进给、高速度且高效率的切削。

5)钻车刀钻削时切屑多为短屑,刀具自身的内冷功能,可形成高压冷却水流进行安全排屑,无需清理刀具上的切屑,有利于产品加工的连续性,缩短加工时间。

6)在标准长径比加工条件下,使用钻车刀打孔时无需退屑。

7)钻车刀为可转位单刃刀具,刀片磨损后无需刃磨,更换较方便,成本低廉。

8)使用钻车刀加工出的孔表面粗糙度值低,一般可达到Ra=3.2μm,公差范围小,可节省部分镗刀的工作。

9)钻车刀的切削参数降低30%后,可实现断续切削,如加工相交孔、相贯孔和相穿孔。

10)使用钻车刀技术不但能减少钻削、车削刀具,而且因钻车刀采用的是头部镶单刃硬质合金刀片的方式,其切削寿命为普通钻头的15倍,同时,刀片上有4个切削刃,刀片磨损时可随时更换切削刃进行再切削,无需重新对刀,节省了大量磨削切削刃和更换刀具的时间,能平均提高生产效率6~7倍。

3 钻车刀在数控加工中的问题

1)刀片损坏过快,刀具容易折断,使加工成本增加。

2)加工时发出刺耳的噪声,切削状态不正常。

3)机床抖动影响机床的加工精度。

4)钻车刀在倾斜的表面上打孔,容易造成刀具损坏。

4 钻车刀使用技巧

1)钻车刀使用时对机床的刚性、转速、刀具及工件的对中性要求较高,因此,钻车刀适合在大功率、高刚性且高转速的数控机床上使用。

2)使用钻车刀时,刀片应选用韧性好、正前角的刀片。

3)加工不同材料时,应选用不同槽形的刀片,一般情况下,低进给速度、公差小且钻车刀长径比大时,选用切削力较小的槽形刀片;反之进行粗加工、公差大且钻车刀长径比小时,则选用切削力较大的槽形刀片[2]。

4)使用钻车刀时,一定要考虑机床主轴功率、钻车刀装夹稳定性、切削液的压力和流量,同时控制好钻车刀的排屑效果,否则将在很大程度上影响孔的表面粗糙度和尺寸精度。

5)装夹钻车刀时,一定要使钻车刀中心与工件中心重合,误差<0.1mm,并垂直于工件表面。

6)钻车刀调整中心高时,每次只需将钻车刀旋转180°(调整好中心的钻车刀钻出的底平面会有1个0.1mm的凸起)。

7)使用钻车刀时,要根据不同的零件材料,选择合适的切削参数(见表1)[3]。

表1 钻削与车削不同材料的切削参数

8)钻车刀试切削时,一定不要因为害怕而随意减小进给量或降低转速,而使钻车刀刀片破损或损坏刀体。

9)使用钻车刀加工时,会出现各种问题,各种问题及对应的解决方法见表2。

表2 钻车刀加工中的问题及解决方法

10)使用钻车刀加工阶梯孔时,一定要先加工大孔,再加工小孔。

11)钻车刀使用时注意切削液要有足够的压力(>1000kPa),以便将切屑冲出。

12)使用钻车刀钻孔时,可采用工件旋转、刀具旋转以及刀具和工件同时旋转的方式,但是当刀具以线性进给方式移动时,最常用的方法是采用工件旋转方式。

13)钻车刀刀片切削刃需要与工件中心处重合,否则会造成刀具损坏过快,刀具容易折断,加工成本增加。

14)钻车刀钻通孔,在即将钻通时,切记一定要降低进给量(降低50%),以免造成刀片破损。

5 结束语

采用以上钻车刀的使用技巧,可有效解决使用钻车刀进行数控车削、铣削时经常出现的问题,能有效保证零件的加工质量,零件的加工效率可提高20倍,使钻车刀与数控机床能够完美结合,更加有效地提高刀具与机床的使用效率,使数控机床最大限度地发挥出其效率高、精度高的优势。

相关参考