数控圆弧接斜面怎么算(FANUC基本轴参数详解)

Posted

篇首语:不亏待每一份热情,不讨好任何的冷漠。一旦攒够了失望,就离开。从此再也不见,友情如此,爱情亦如此。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控圆弧接斜面怎么算(FANUC基本轴参数详解)相关的知识,希望对你有一定的参考价值。

数控圆弧接斜面怎么算(FANUC基本轴参数详解)

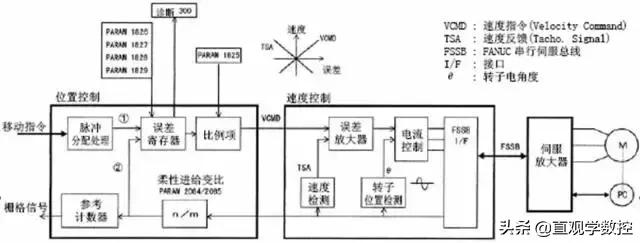

FANUC数字伺服(digital servo)框图如图1所示,图中标出了主要的伺服参数。从中可以看出:

图1 FANUC数字伺服框图

移动指令MCMD被送入位置控制环,经过脉冲分配器输出指令脉冲①,与位置反馈脉冲②比较;

经过位置误差寄存器(error register,诊断号300)将比较后的差值送入比例项(增益Kv,参数1825)输出速度指令VCMD 到速度控制环;

再经过与速度反馈数据TSA的比较进入误差放大器,之后进行速度环处理,并与电机转子位置信息θ 比较产生力矩指令TCMD进入电流控制环;

最终进行脉宽调制处理(PWM),形成PWMa~PWMf 脉宽调制信号,并经过I/F接口处理将其转换为串行光电信号,通过FSSB(COP10A)光缆将脉宽调制信号送到伺服放大器上。

进给轴参数有数百上千个(见FANUC 0i Mate-D参数手册B-64310),在同一参数号下,对各轴可分别设定不同的值。为学习方便,这里将FANUC进给运动轴参数分为两类,一是伺服初始化参数,二是基本轴参数。

基本轴参数主要是与速度有关的参数、与伺服控制有关的参数等。

1

有关进给速度的参数(Feed rate)

机床进给运动的控制主要包括位置、方向和速度等方面,尽管在SERVO SETTING画面已经设定了分辨率和方向,但如果不设定速度,机床仍然无法产生进给运动。

数控系统本身可以达到的快速移动速度(VR)与最大切削进给速度(Fmax)是很高的,但还需根据机床特性确定。同时,在各种工作方式下,需设定合适的进给速度。

(1)各轴快速移动(G00)速度

PRM No.1420:RAPID FEEDRATE—设定各轴快速移动速度,一般在30m/min左右。

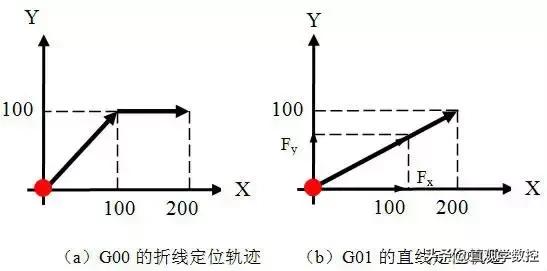

G00快速定位时,各轴都是以快进速度运动,先到位的轴先停止,另一轴继续快进运动至终点。

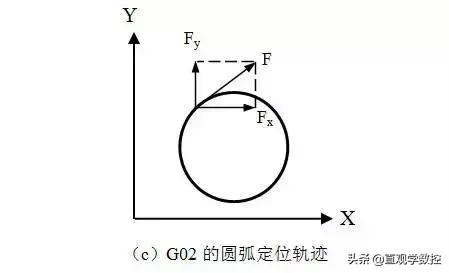

如图2(a)所示,G00 X200 Y100表示将刀具快速移动到(200,100)的位置;图(b)中G01 X200 Y100 F80表示以合成速度80mm/min切削斜面;对于圆弧插补来说,程序中指令的进给速度为圆弧在切线方向的合成速度,如图2(c)所示。

图2 各种定位轨迹

(2)切削进给(如G01)上限速度

PRM No.1422(FANUC 0i Mate-D中为1430):MAX CUT FEEDRATE—设定切削进给的上限速度,即NC程序中F代码的最大值。

(3)各轴手动(JOG)进给时的进给速度

PRM No.1423:JOG FEEDRATE—设定各轴手动(JOG)进给速度,一般在1500mm/min左右。

(4)各轴手动快速移动速度

PRM No.1424:MANUAL RAPID FEEDRATE—设定各轴的手动快速移动速度,一般在5000mm/min左右。

(5)各轴返回参考点低速

PRM No.1425:REFERENCE RETURN FL—设定各轴返回参考点的最低进给速度。

FANUC系统规定,返回参考点必须“沿返回参考点的方向并在跟随误差量为128个脉冲以上进给时才能确定参考点位置”,一般设为300~500mm/min。

(6)空运行速度

PRM No.1410:DRY RUN FEEDRATE—设定空运行进给速度。一般与切削进给上限速度大致相同。

新程序第一次加工的时候可以使用空运行速度把程序跑一遍,检验加工程序的路线或指令是否正确。

2

有关加减速时间的参数

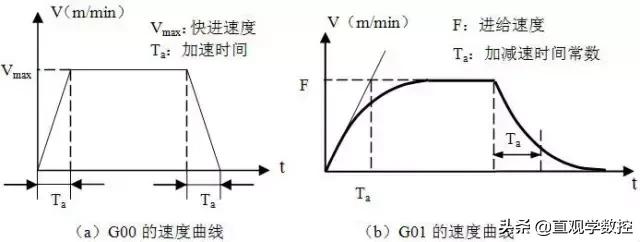

PRM No.1620:RAPID TIME CONSTANT—设定各轴快速进给的直线形加减速时间常数。指电机从零加速至额定转速所用的时间,一般设定150ms左右。

PRM No.1622:CUT TIME CONSTANT—设定各轴切削进给的指数形加减速时间常数。指移动部件从零加速至程编速度所用的时间,一般设定100ms左右。

快速进给加减速一般为直线形,切削进给加减速一般为指数形,如图3所示。

图3 各种加减速特性

3

有关伺服的参数(Servo)

(1)各轴位置增益

PRM No.1825:SERVO LOOP GAIN—设定各轴位置控制中的伺服环增益。

a. 设定该参数的目的是使伺服系统有合适的响应。该值越大,伺服的响应越快,但过大时会导致不稳定。

b. 参与插补(2轴以上控制,移动指定的路径)的轴,设定相同的值。定位专用轴和刀库、托盘等其他数控轴,可设定不同的值。

c. G00非切削运动时,增益不宜过大。

d. 伺服环增益30 /s时,伺服时间常数为33ms(倒数关系)。

e. 没有设定该参数,LCD产生417号报警。

(2)各轴移动时跟随误差的临界值

PRM No.1828:ERROR LIMIT: MOVE—设定各轴移动时跟随误差的临界值。

a. 设定该参数的目的是防止机床进给速度过快而导致事故(如飞车)。

b. 给出移动指令后,如果跟随误差量超出该设定值就发出411号报警。

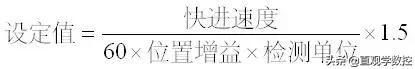

c. 设定值计算:用检测单位求出快速进给时的跟随误差量,为了使在一定的超量范围内系统不报警,应留有50%左右的余量。

(3)各轴停止时跟随误差的临界值。

PRM No.1829:ERROR LIMIT: STOP—设定各轴停止时跟随误差量的临界值。

a. 设定该参数的目的是防止外力干扰过大。当坐标轴定位完成后,系统仍将处于闭环位置调节的状态,这时由于外力的作用,可能会导致坐标轴偏离定位的位置。系统中对轴在停止状态下CNC指令位置与机床实际位置之间的最大差值有规定的要求,不能超出该参数规定的值。

b. 在没有给出移动指令的情况下或在轴定位完成后,只要位置跟随误差量超过这一差值,CNC即发出410号报警。例如,垂直轴上没有装平衡配重时,如果伺服放大器和伺服电动机状态不好,而伺服电动机上又没有电流流过时,机械就会因自重而下落;或者由于供给制动器的24V电压有瞬间拉低的现象。

c. 回转轴定位结束、使用机械锁紧时,需使用该参数和伺服关闭信号(SVF)。

d. 一般设定为机床实际定位精度的10~20倍。

(4)各轴到位宽度。

PRM No.1826:IN-POSITION WIDTH—设定各轴的到位宽度。

a. 设定该参数可用于拐角加工时的尖角过渡或保证孔加工时的深度尺寸。

b. 跟随误差量(DGNNo.300)的绝对值小于该设定值时,认作定位已结束。

c. 因为跟随误差量与进给速度成正比,所以到位状态可认为是设定速度以下的状态。

d. 当增大该设定值时,轴就会在没有完全停止时进入下一段动作区。

e. 典型设定值10~20μm。

(文/汤彩萍)

相关参考

法兰克系统攻牙怎么算(参数-Fanuc数控系统的攻丝拉拔动作倍率即回退速度倍率)

众所周知Fanuc数控系统的参数多如牛毛。上千的参数,并且有的还是八位,虽然Fanuc发布有相关的参数说明书。但是,作为最终用户的我们,有的也只是公开发布的,也没有更新更全的相关资料。即便是有了相关书籍,又有几人...

FANUC-Oi-MD系统数控编程1.1常用编程指令一:准备功能(G功能)准备功能G代码用来规定刀具和工件的相对运动轨迹、机床坐标系、坐标平面、刀具补偿、坐标偏置等多种加工操作。数控加工常用的G功能代码见表4-1.表4-1G代码组功...

数控车床编程基础与实例详解第1节:数控车床的编程基础数控车编程步骤如下:一、产品图样分析1、尺寸是否完整。2、产品精度、粗糙度等要求。3、产品材质、硬度等。二、工艺处理1、加工方式及设备确定。2、毛坯尺寸及材...

...,那针对这个问题,我就讲一下为什么会出现这种原因。数控车床是按照你所编写程序自动运行加工产品,简单讲就是X.Z轴你要给它坐标值再配合G代码和F走刀量(进给率),这样程序才能动起开,坐标值如果给的不对,就会出现...

刀尖圆弧刀尖圆弧半径:粗车时只要刚性允许尽可触采用较大刀尖圆弧半径,精车时一般用较小圆弧半径,不过当刚性允也应自较大值选取,常用压制成型的圆半径有0.4;0.8;1.2;2.4等。刀片厚度刀片厚度:其选用原则是使刀片...

数控车床有哪些系统(FANUC 数控系统全图解,重点难点一学就会)

0101《全程图解FANUC0iD数控系统维修一学就会》针对数控维修入门者的特点,围绕FANUC0iD系统的结构原理、伺服系统、连接部件、参数设定、数据传输、报警、维护等,以彩色图解的形式,合理安排讲解顺序,详解数控维修必须掌...

数控系统的硬件组成(FANUC 数控系统全图解,重点难点一学就会)

0101《全程图解FANUC0iD数控系统维修一学就会》针对数控维修入门者的特点,围绕FANUC0iD系统的结构原理、伺服系统、连接部件、参数设定、数据传输、报警、维护等,以彩色图解的形式,合理安排讲解顺序,详解数控维修必须掌...

数控车床螺纹编程实例(FANUC螺纹车削编程详解,做数控车床的都收藏了)

数控车床加工过程中x轴变动(数控车床维修16例-加工零件尺寸变化大)

...间隙过大,加工零件尺寸变化大2013.5.8机床型号:CK3263A,数控系统:FANUC0TC故障现象:坐标轴间隙过大,加工零件尺寸变化大。机床是沈阳数控机床厂(沈阳三厂)生产的,系统是FANUC0T。反映问题是两轴丝杆间隙过大,X轴尺寸...

开关N什么意思(Fanuc系列操作面板按键介绍,收藏起来不迷路)

...指令G准备功能指令动作方式H补偿号补偿号的指定I坐标字圆弧中心X轴向坐标J坐标字圆弧中心Y轴向坐标K坐标字圆弧中心Z轴向坐标L重复次数固定循环及子程序的重复次数M辅助功能机床开关指令N顺序号顺序段序序号O顺序号顺