数控G03圆球头编程实例(第三章 FANUC oi系统数控车床操作)

Posted

篇首语:真正的知识是道德。本文由小常识网(cha138.com)小编为大家整理,主要介绍了数控G03圆球头编程实例(第三章 FANUC oi系统数控车床操作)相关的知识,希望对你有一定的参考价值。

数控G03圆球头编程实例(第三章 FANUC oi系统数控车床操作)

第一节FANUC O-T DⅡ控制面板

一、系统功能指令表

在表3-1中列出的是FANUC O-TD Ⅱ系统常用指令。

表3-1 系统功能指令表

G(M)代码组功能

*G00 G01 G02 G03 01组定位(快速进给)

直线插补(切削进给)

圆弧插补CW(顺时针)

圆弧插外CCW(逆时针)

G04 G27 G28 00组暂停

返回参考点检测

返回参考点

G32 01组螺纹切削

*G40 G41 G42 07组取消刀尖R补偿

刀尖R补偿(左)

刀尖R补偿(右)

G50 00组设定坐标系,设定主轴最高转速

G90 G92 G94 01组外径,内径车削循环

螺纹切削循环

端面车削循环

G98 *G99 05组每分钟进给

每转进给

M00 程序停止,按下CNC启动键程序重新开始M02 00组主程序结束

M03 M04 M05 01组主轴正转启动

主轴反转启动

主轴停转

M30 00组主程序结束,自动返回到程序开头

M98 M99 调用子程序

子程序结束及返回

注1). *号表示电源接通时G代码状态。

注2). 00组的代码为一次性代码。

注3). 一但指定了G代码一览表中没有的G代码,系统显示报警。(NO.010)

注4). 无论有几个不同组的G代码,不能在同一程序段内指令,果同组的G代码在同一程序段内指令了2个以上的代码时,指令后者有效。

注5).以上所述同样适用于M代码。

二、FANUC O-TDⅡCK6136A 数控车床的操作

1、开机

机床在开机之前应先接通380 V±2%相交流电源,并且确定以下几项注意事项:1)、机床不得处于-5℃以下和40℃以上温度环境下运行。

2)、机床不得处于湿度大于75%环境下运行。

3)、机床不得在高粉尘杂质空气和含污染腐蚀的物质的[空气中运行。

确定以上几项之后,接通电源,打开机床电源开关,按下CNC启动按钮后等待系统启动正常即可对其进行操作,系统启动过程中不要碰MDI面板上的任何键。

2、熟悉机床操作面板

CK6136A数控车床的操作面板由CRT/MDI面板和机床操作面板组成。(见图3-1)

图3-1 机床操作面板

1).CRT/MDI面板

CRT/MDI面板是由一个9英寸.CRT显示器和一个MDI键盘构成的。(见图3-2)按任何一个功能按钮和“CAN”画面的显示就会消失,这时系统内部照常工作。之后再按其中任何一个功能键,画面会再次显示。长时间接通电源而不使用CRT时,要先清除画面,以防止画面质量下降。

图3-2. CRT/MDI 面板 . 表3-2 CRT/MDI 面板上的各功能键见

键

名称 功用说明 RESET

复位键 按下此键,复位CNC 系统。包括取消报警、主轴故障复位、中途退出自动操作循环和中途退出输入、输出过程等 CURSOR

光标移动键 用于CRT 页面上,一步步移动光标 :向前移动光标 :向后移动光标 PAGE

页面变换键 用于在CRT 屏幕选择不同的页面 :向前变换页面 :向后变换页面

等键 -地址/数字输入

键

按下这些键,输入字母、数字和其他字符(CNC 系统先确认字母,后确认数字。即在ADRS 后面有字母后,再输入数字) ALTER 替换键

在编程时用于替换输入的字(地址、数字) INSRT 插入键

在编程时用于插入输入的字(地址、数字) DELET 删除键

在编程时用于删除已输入的字及删除在CNC 中的程序 / .# EOB 符号键 在编程时用于输入符号,特别用于每个程序段的结束符

CAN 取消键 按下此键,删除输入在ADRS.(见图3—4窗口中倒数第三行)

后

的字符

POS 位置显示键 在CRT 上显示车床现在的工件坐标位置(见图3—5),按ALL

相应软键可以显示车床所有坐标位置(见图3—6)

PRGRM 程序键

在程序编辑方式下,显示内存中的信息和程序,连续按键, 7 0

在内存信息窗口显示、程序编辑窗口间切换在MDI方式,输入和显示MDI数据

MENU PFSET 偏置量等参数设

定与显示键

刀具偏置量数值、工伯坐标系G54~G59和宏程序变量等参数

的设定与显示

DGNOS PARAM 自诊断的参数键

设定和显示参数表及自诊断表的内容

OPR ALARM 报警号显示键

按此键显示报警号

AUX GRAPH 图像

图像显示功能(按客户要求可以另加图像显示软件,一般没

有)

INPUT 输入键除程序编辑方式外,参数值等必须按下此键后才能输入到CNC内。另外,与外部设备通信时,按下此键才能启动输入设备、将数据或程序输入到CNC内

OUPUT START 输出启动键

按下此键,CNC即将内存中的参数或程序输出到外部设备软键

软键按照用途可以给出种种功能。软键能给什么样的功能,

在CRT画面的最下显示(参见显示窗口中最后一行)

在端的软键“”:由软键输入各种功能时,为返回最初

状态(按功能键时的状态而使用)

右端的软键“”:用于还未显示的功能

2).机床操作面板

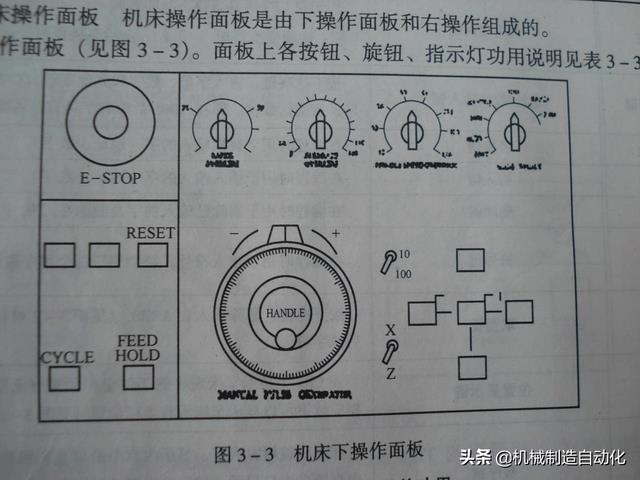

机床操作面板是由下操作面板和右操作组成的。

a.下操作面板(见图3-3)。面板上各按钮、旋钮、指示灯功用说明见表3-3。

图3-3机床下操作面板

表3-3下操作面板各开关功用

编

号

开关名称功用说明

1 CYCLE 循环启动按钮在AUTO方式下,选择要执行的程序后,按下此按钮,自动操作开始执行。在自动循环操作期间,按钮内的灯亮

在MDI方式下,数据输入完毕后,按下此按钮,执行MDI指令

2 FEED

HOLD

进给保持

按钮

机床在自动循环期间按下此按钮,机床进给立即减速、停止,

按钮内的灯亮。但主轴仍然在转动

3

MODE

SELECT

方式选择旋纽

开关

EDIT:编辑方式

AUTO:自动方式

MDI:手动数据输入方式

HANDLE:手摇脉冲发生器操作方式(与AXIS SELECT、

HANDLE MULTIPLI—ER、RT 手摇脉冲发生器合使用)

JOG:手动方式(与JOG AXIS SELECT、FEEDRATE

OVERRIDE联合使用)

4 MANUA

L

PULSE

GENERA

TOR

手摇脉冲发生

器

当工作方式为手摇脉冲发生器操作方式(HANDLE)时轴动手摇

脉动冲发生器可以正方向或负方向进给各轴(必须与AXIS

SELECT、HANDLE MULTIPLIER联合使用)

5 AXIS SE

—

手摇脉冲进给

轴选择开关

用于选择手摇脉冲进给的轴,X、Z轴

LECT

6 HANDLE

MULTIPL

IER

手摇脉冲倍率

开关

用于选择摇脉动冲进给时的最小脉动冲当量(手摇脉冲发生器

转一格,轴的移动量分别为:1、1μm、10μm、100μm)

7 JOG

AXIS

点动操作按钮

JOG方式时,可以正方向或负方向移动或进给各轴,移动或进

给速度由进给速度修调开关(旋纽)控制

8 E—STOP 急停按钮当出现紧急情况时按下此按钮,伺服进给及主轴运转立即停止工作(重新执行程序时,顺时针旋转该按钮,按下机床复位按钮复位)

9 MACHIN

E

RESET

机床复位按钮

当机床刚通电(按下“ON”)机床自检完毕,急停按钮释放后

(顺时针旋转)需按下此按钮进行强电复位。另X、Z碰到硬件

限位开关此时务必小心选择正确的运动方向,以免损坏机械部

件)

10 FEEDRA

TE

OUERRI

DE

进给速度修调

开关(旋钮)

当用F功能指令按一定速度进给时,可在0~150%的范围内修调

进给速度

当用JOG进给时,选择JOG进给速度(此时进给速度与上面的

百分数不成正比,最大进给速度1250mm/min

11 SPINDLE

SPEED

OVERRI

DE

主轴倍率修调

(旋钮)

主轴转速通指此旋钮调整可在某种程度上0~100%的范围内调

整转速

12

FEED

OVERRI

DE

快速进给倍率

修调

当工作方式选择为快速手动进给时,G00速度按一定速度时给

时,可在通常情况下0~100%的范围内修调快速进给速度

13 卡盘夹紧液压卡盘手动控制夹紧按钮

14 卡盘松开液压卡盘手动控制松开按钮

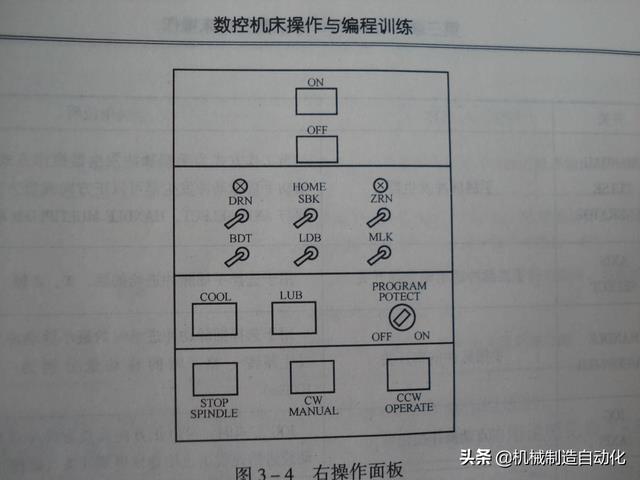

B、右操作面板(见图3-4),面板上各功能开关说明见表3-4。

图3--4右操作面板

表3-4右操作板说明开关名称功能说明

ON OFF CNC POWER CNC运行电源

按钮

按下“ON”接通CNC电源

按下“OFF”断开CNC电源

DRN 空运行在AUTO方式或MDI方式下,按下此开关,机床

执行空运行方式,此时工作轴不动但坐标值跳动SBK 单段执行开关按下此CNC开关处于单段运行状态,在自动方式

下,每按下一次循环启动键,只执行一个程序段ZRM 回参考点手动返回参考点开关

BDT 程序跳段

执行开关在AUTO方式下开此开关时,程序中有“/”符号的程序段将不执行

OPS(M01)选择停止开关在AUTO方式下按下此开关执行完程序中有

“M01”指令程序段后,停止执行程式

MLK 机床锁住开关在AUTO方式下,MDI方式或JOG方式下按下此

开关伺服系统进给,但位置显示能将更新,M,S,

T功能有效

COOL MANUAL OPERATE 手动冷却开关

在任何时候方式下都可以操作 按下此钮冷却液开 再次按下此钮冷却液关

润滑手动开关 在任何方式下都可以操作

PROGRAM PROTECT

程序保护开关

需要进行程序存储、编辑或修改,自诊断页面诊断时,需用钥匙接通此开关

STOP CW CCW SPINDLE MANUEL OPERATE

主轴手动操作按钮 在机床处于JOG 方式(HANDLE ,JOG ,RAPID )时,可启、停主轴 STOP :手动停止主轴 CW :手动主轴正转 CCW :手动主轴反转

3、工件的装夹:在零件加工之前需要把预备好的工件按要求装夹在三爪夹盘上。 1) 工件伸出三爪夹盘的长度须比加工的零件长度长出少许。

2) 工件装夹在三爪夹盘上必须夹紧,以防止工件径向跳动无法进行加工。 4、MDI 方式操作

在本机床上,此实训步骤可分为以下两个部分: 1)MDI 方式启停主轴:把方式选择开关(MODESELECT )选择到MDI ,再按下PRGRM 功能键后显示MDI 输入口(见图3-5)。

图3-5 MDI输入界面

然后输入主轴启动指令启动主轴。具体步骤如下:

键入指令M03→按INPUT输入键→写入S500→按下INPUT输入键→按下CYCLESTART 循坏启动键

这时主轴启动,可以手动调节SPINDLE SPEED OVERRIDE 主轴转速修调开关来手改变机床主轴的转速。

停止主轴转动的方法有以下几种:

a)输入M05指令→按下 INPUT输入键→再按下CYCLE START循环启动开关。b.按下RESET“//”机床系统复位键。c。方式选择开关转动选择到JOG状态,再按下右操作面板下方的SPINDLEMANUELOPERATE主轴控制按钮中的STOP按钮。利用此方式停止主轴转动可以在JOG(手动)方式下按主轴控制按钮中的“CW”或“CCW”键重新启动主轴。

3)MDI方式手动换刀:方式选择开关到MDI方式→按下PRGRM功能键→输入刀号(如T0101)→按INPUT输入键→按下CYCLESTART循环启动键。

5.工件坐标系的设定(在工件端面的园心上):在加工工件之前,必须在机床系统中先设定工件坐标系原点的坐标位置,再根据此坐标系进行加工程序的编辑。

1)手动启动机床主轴(正转S500)。

2)手动换刀刀具T0101基准刀(外圆刀)。

3)手动控制工作台切削工件端面,然后让刀尖停留在工件端面上,按下DOS功能键显示当前坐标值,按下“相对”软键显示相对坐标,然后把相对坐标Z(W)值清零。

相对坐标值清零方法如下:

按POS功能键→按“相对”软键→按下“W”字母键→按下“CAN”程序编辑键

4)动切削工件外圆,然后让刀尖停留在工件外圆面上,然后把相对坐标X(U)值清零。

5)控制坐标移到安全位置,停止主轴转动,利用千分尺测出工件径得外径值d0,然后把相坐标X值变为—d0值,然后再一次把相对坐标X(U)值清零。

通过以上的个步骤,我们就明确了工作坐标系原点的位置,工件外端面的中心原点,相对坐标值为(0,0)。再利用此工件坐标原点编辑工件加工程序。

6.编辑零件加工程序:加工程序的输入和编辑见表3-1-5

表3-5 加工程序的输入和输出

类别项目PROGRAM

PROTECT

MODE

SELECT

方式选择开关

功能键

操作说明

将电脑中的程序输入内存单一程序输入,

程序号不变

右旋

EDIT或AUTO

PRGRM

按“”(必须有CNC与电

脑之间的串口通信协议,否则无效单一程序输入,

程序号变

键入程序号→按“”多个程序输入

按“”或键入程序号→按

“”

INPUT

INPUT

INPUT

INPUT

键盘输入程序

EDIT

键入程序号0XXXX →按

“ ”→按“ ”

→按“ ”,换段→键入字→按

“ ”…→按“ ”

→按“ ”,换段……

在键入程序段中最后一个字后,可不

按“ ”而直接按“ ”,

同样亦可以结束程序段并换程序段

检索 程序号检索 EDIT 或AUTO

键入程序号→按“CURSOR ” 如按“PRGRM ”键,可以查看所有在内存中的程序的

检索

程序段检索

EDIT 或AUTO

程序号检索→键入程序段号→按“CURSOR ” 指令字或 地址检索

程序号检索→程序段检索→键入指令或地址→“CURSOR ” 编辑

扫描程序

EDIT

程序号检索→直按“CURSOR ”或

“PAGE ”扫描程序

插入一个字

EDIT

检索插入位置前一字→→键入指令字→按“INSRT ”

注1) 在程序名的头一行里不得输入任何的指令与数值。

注2) 在程序中的非零整数不清坐标值X 、Z 值都必须附带小数点。

注3) 在每行程序结束末尾都必须有EOB #

结束符号“;”。

7.试运行程序、图形演示

在零件程序付诸实际自动加工之前须先检查零件程序正确与否。首先人为目测有无编辑错误。当确定无编辑错误后,利用机床的试运行程序功能做最后的检测。其具体步骤如下:

1) 出程序编辑窗口和需要加工的零件程序,并让光标停留在程序名的第一个字母上。 2) 工作方式选择开关选择AUTO 方式。 3) 打开程序空运行开关DRN 。

4)打开机床锁住开关MLK ,使程序自动运行时机床工作台不移动。

5)按下机床图形功能键盘AUK GRAPH ,并按“参数”软键,显示图像参数设定 口(见图3-1-6)且设定参数如图示: 图形参数 O 0005 NO 330

材料长 W= 50 材料径 D= 30 O0005

NO300 描画终了单节

N=

-1

INPUT EOB

INSRT INSET EOB INSRT INSRT EOB

自动消去A= 1

限制L= 0

画面中心坐标X= 0

Z= 30

倍率X= 150

GRAPHIC MODE M= 0

番号W= S O T

10:45:00 MDI

[图形] [ ] [扩大] [ ] [补助]

图3-1-6图形参数画面

6)按下“图像”软健,显示图像模拟窗口。

7)按下循环启动键“CYCLE START”。启动程序自动运行功能,这时图形显示窗口将出现刀具运行轨迹模拟路线(见图3-1-7)

S 1.5 O0005 N0330

X 18.000

Z -11.320

s

10:54:47

[图形] [C·参数] [扩大] [标准] [补助]

图3-1-7图形模拟画面

图中虚线部分为刀具定位和空运行轨迹,实线为刀具切削过程轨迹。

8.自动加工当工作程序经编辑存入CNC中,并且经检验程序无编辑错误和语法错误时,关闭空运行开关DRN和机床锁住开关MLK,按下CYCLE START循环启动开关,同时按下检测软健CHECK,开始程序自动运行。其显示窗口如图3-1-8所示MDI键的位置。

程式检视O0005 N0300

N140 C00 X18. Z-19, ;

N150 C01 X11. Z-19.F20

N160 C00 X100, ;

N170 Z100, ;

(相对坐标) (余移动态) (C)

U 54.780 X—36.780 C00 C98 C25

W 54.890 Z—73.700 C97 C21 C22

F 100 S00300 C09 C40 C50

M003 T0202 SACT 307

ACT.F 200MM/分S307 T0202

10:57:52 BUF AUTO

[程式] [现单节] [次单节] [检测] [再开]

图3-1-8 AUTO时检测画面

注:在程序自动运行加工过程中不得进行其它操作,以免出现机床故障和加工事故。

第二节.FANUC Oi—T CK6136A数控车床的操作步骤

0i—T数控车床操作方法与0—TDⅡ数控车床基本一样,只是MDI键的位置有所改进,(见图3-2-1)输入操作更加简便。下面就Oi—T系统操作阐述如下:

图3-2-1 MDI键的位置

1、建立机械坐标系——回零(回参考点)

选择JOG→POS→点动—X,—Z为—50左右,(可手摇)→回参考点开关打开(显示REF)→先按 +X,后+Z→X、Z指示灯亮,机械坐标值X、Z为0→回参考点开关复位。

2、建立工件坐标系一找工件零点

1)主轴正转选择MDI→PROG显示(MDI)输入M03 S300→EOB→INSERT→循环启动。

2)换刀选择MDI→T0101(基准刀)→EOB→INSERT→循环启动。(同理可换2,3,4 号刀)。

3)工件坐标系

建立工件坐标系有多种方法:一是按G50建立,二是按G54—G59建立,使用时可任选其中一种方法。

方法一:建立G50工件坐标系(工件端面圆心上)车外圆JOG→正转→HANDLE→POS→相对→T0101车外圆→Z方向移开车刀→停主轴→测量外圆→d o→U→O→预定。

车端面JOG→正转→HANDLE→POS→相对→T0101车端面至—d o→U→O→预定、W→O→预定。这时建立了工件原点设在工件端面圆心上的G50工件坐标系。按POS,相对和绝对坐标为O,绝对坐标不为O时,可选取MDI→PROG→输入G50XO。ZO→EOB→INSERT→循环启动。按POS,相对和绝对坐标都为O。这时可手摇至X100、Z100也可先手摇Z60、左右再MDI→PROG→输入G00,Z100、EOB,INSERT→循环。检测后,输入G00,X100→循环。按POS,相对和绝对坐标都有应是100。

方法二:建立G54—G59工件坐标系(工件端面圆心上)车外圆;JOG→正转→HANDLE →POS→相对→T0101车外圆→Z方向移开车刀→停主轴→测量外圆d o→U→O→预定。

车端面:JOG→正转→HANDLE→车端面至—→U→O→预定;W→O→预定。

按OFFSET→坐标系→光标对准G54(X),X→O→测量,Z→0→测量。这时建立了G54

工件坐标系,按POS,相对和绝对坐标为0。同样可建立G55,G56,G57,G58,G59工件坐

标率。手摇至X100,Z100,位置。也可先手摇至Z60左右,再MDL→PROG(显示程式MDI)→输入G54,G00,Z100,EOB,INSERT→循环,刀尖快速离开工件原点到Z100,检测后,MDI →PROG→G54,G00,Z100,EOB,INSERT→循环,按POS,这时相对和绝对坐标都为100.

3、程序输入方法

1)程序名输入:EDIT→PROG→O1314→INSERT→EOB→INSERT.

2)程序段输入:G00→X100.→Z100.→EOB→INSERT.

3)程序调用:EDIT→PROG→输入程序名→检索.(或光标下移键)

4)程序删除:EDIT→PROG→输入程序名→DELET.

5)编程格式

O 0001;程序名

N10 M03 S400 T0101 G98 ; 主轴正转S400转/分、1号刀、进给量/每分钟

N20 G54 X100. Z100. ; 工件坐标系和刀尖开始位置

N30 Goo X( ). Z( ).; 快速定位

N40 G0l X( ). Z( ) F88.;刀尖按88毫米/分钟速度进给到X( )、Z( )位置N50 ;中间程序段

N170 ;中间程序段

N180 G00 X100. Z100. ; 快速返回起始位置

N190 M30; 程序结束、光标自动返回。

4、模拟

EDIT→PROG→调程序→机床锁住→空运行→AUTO(显示MEM)→图形→循环启动。

5、自动加工(模拟后,自动加工前,必须进行回参考点)

EDIT→PROG→调程序→AUTO→循环。(光标移动程序头)

6、刀具位置补偿

刀具位置补偿是为了使刀架上的几把车刀刀尖能在同一基准点上而设置的X、Z补偿值,刀具补偿有几种方法这里介绍的方法是1号刀为标准刀,我们只要在加工前输入与标准刀的差值就可以了,具体作法是主轴正转选取1号刀为标准刀,把刀尖移到工件端面与外圆的交点A处,把相对坐标值U、W分别设为零,然后把刀架移到安全位置,换第2号刀,把刀尖移到第一把刀同一位置A处,这时提示栏中的U、W值就是1号刀与2号刀的位置差,只要把U、W的数值输入2号刀形状补偿中,即设立好2号刀具位置补偿。由此类推,其它车刀也用1号刀为标准,用同样方法设置位置补偿。

具体操作步骤如下;

1)车外圆、车端面选T0101→JOB→正转→HANDLE→车外圆后Z方向移出→U→O→预定。

车端面后→W→O→预定。(形成外圆与平面交点A)

2)换T0202→JOG→正转→HANDLE→刀尖对准A点→OFFSET→形状→光标对准2号刀→把U、W值输入位置补偿X、Z中。

3)建立工件坐标系换1号刀车外圆,Z方向移开,测量,U设为零。再车端面至——后停主轴,设U、W为零。

a)建立G50工件坐标系选手动输入,输入G50、X0、Z0,然后循环。

b)建立G54工件坐标系一打开参数设置画面,选坐标系,光标对准G54,再将X→O→测量,Z→O→测量。这时相对坐标值和绝对坐标值一定要为零,不为零时则重做,(建其他G55—G59)时,只要光标对准基中一个坐标系,将X、Z设为零后测量即可。

7、刀具半径补偿设置

由于车刀尖通常是一段半径很小的圆弧,因此在车削锥面、倒角或园

弧时可能造成切削加工不足(少切)或切削过量(过切)的现象,为了解决这些问题,我们采取了刀尖半径补偿方法.下面举例说明其中一种方法:如图3-2

图3-2

程序(在位置补偿R中输入半径补偿值)

N010 T0101 G98 M03 S400;

N020 G00 X100. Z100.;

N030 G00 X33.Z0.;

N040 G01 X-1. F88. ;

N050 G00 X26. Z2. G42;

N060 G90 Z-10.;

N070 X23.;

N080 X20. ;

N090 X17.5 ;

N100 G00 X28.5 Z-8. ;

N110 G01 Z-55. ;

N120 G00 X30. Z2. ;

N130 G00 X18. ;

N140 G01 Z-10.F44.;

N150 G03 X28. Z-5. R5.F33.;

N160 Z-15.;

N170 G02 X28. Z-40.;

N180 G01 Z-55. F44.;

N190 G40 G00 X111. Z111.;

N200 T0202 S266;

N210 G00 X30. Z-54.;

N220 G01 X-0. F22.;

N230 G00 X111.;

N240 Z111.;

N250 M30 ;

8.镗孔对刀

镗孔对刀原理与车外圆时对刀相似,只是镗孔加工时退刀方向相反。

1)镗孔刀与其他车刀一同使用时,也是以1号刀为标准刀,让主轴正转,用手轮将镗刀尖移至A点,然后将镗孔刀与其标准刀的差值U、W输入刀补中即可。

2)镗孔刀单独使用时(建G54 工件坐标系)用镗孔刀镗内孔,沿Z方向退刀后,停主轴,测量的孔内径,将相对坐标U设为O;再光端面使刀尖对准内孔与端正面交点A 处,(此时U为0)再将W设置为O;在G54参数设置中输入X →O→测量,X→O→测量,将测量后的机械坐标值X减去内径d的新值X’输入G54的参数设置中,然后进行回零操作,即建立了G54的工件坐标系。

新参数值公式如下:

X’=X-U-d;

Z‘=Z-W;(此时U、W为0)

具体操作步骤:

镗内孔JOG→正转→HANDLE→POS→相对→镗内孔d→Z方向移开镗刀→停主轴→测量内孔,再U→O→预定。

光端面JOG→正转→HANDLE→POS→相对→光端面→X方向移动镗刀到内孔与端百交点A处(此时U为0)→停主轴→W→O→预定。

按OFFSET→坐标系→光标对准G54→输入X’值,输入Z’值(G54中Z值与POS中机械坐标值Z相同),然后进行回参考点操作。

三、NCL40数控车床操作

NCL40斜导轨数控车床同样配备FANUC Oi-T系统,操作方法与CK6136A数控车床一样,只是操作面板上的工作方式选择钮的五个位置反方向,手动按钮+X和-X位置相反,刀具位置相反。

第三节数控车床操作实例

一编程格式

1 插补指令

G00_ 快速定位

G01 X(U)-- Z(W)-- F-- ;直线插补

G02或G03 X (U)—Z(W)- R- ;圆弧插补

2 固定循环(G90 G92)

G90 X(U)-- Z(W)-- F-- ;

G92 X(U)-- Z(W)-- F-- ;(F为螺距)3粗车循环G71

G71 U-- R-- ;

G71 P--Q-- U-- W-- F-- S-- T--;

U—单边切削深度

R—退刀量

P—循环开始时程序段号

Q—循环结束时程序段号

U—X方向精加工余量

W—Z方向精加工余量

3.精车循环G70 P---Q---;

二编程实例;

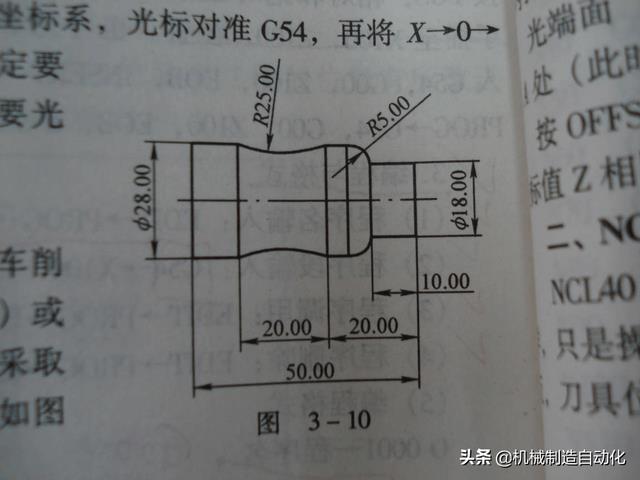

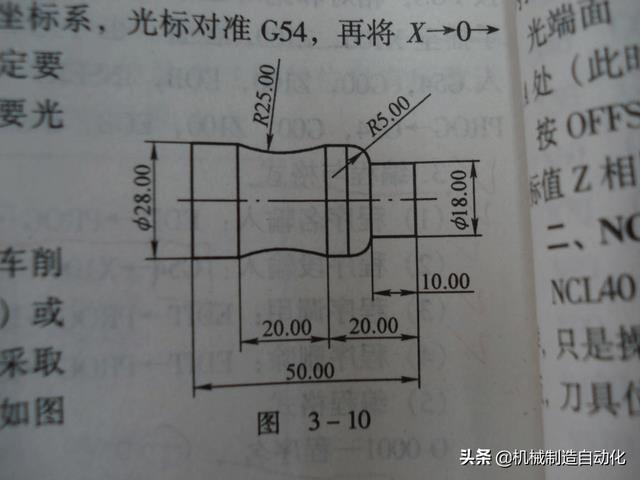

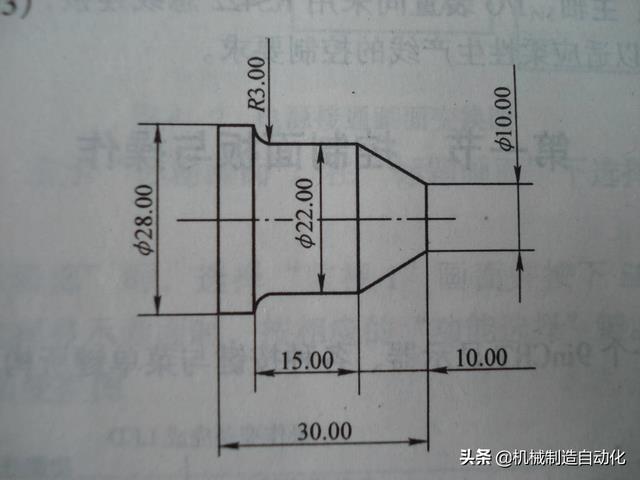

1 练习一(图3-3)

图3-3

O O001

N010 M03 S400 T0101 G98; 主轴正转一号刀分钟进给 N020 G00 X100. Z100.; 快速定位到安全点

N030 G00 X32. Z0.; 准备车端面

N040 G01 X-1. F50.; 车端面过圆心

N050 G00 X29. Z2.; 准备车直径29外圆

N060 G01 Z-85.; 台阶长度85

N070 G00 X32. Z2.; 快速退刀

N080 X26.; 车直径26外圆

N090 G01 Z-74.; 台阶长度74

N100 G00 X32. Z2.; 快速退刀

N110 X20.; 快速定位

N120 G01 Z-10.; 车台阶长度10

N130 X26. Z-24.; 车锥度

N140 Z-38.; 车外圆直径26长38

N150 G02 Z-60. R20.; 车圆弧

N160 G00 X32. Z2.; 快速退刀

N170 X16.; 准备车球头台阶

N180 G90 Z-10.; 车第一刀

N190 X13. 第二刀

N191 X11.;第三刀

N193 G00 X12. Z2.;快速退刀

N200 G01 X0. Z0.; 准备车球头

N210 G03 X10. Z-5. R5. F30.; 车球头

N220 G01 Z-10.; 车圆柱

N230 X24.; 退刀

N240 G00 X100. Z100.; 退到安全点

N250 M03 S300 T0202; 变速换切刀

N260 G00 X30. Z-34.; 定切槽位置

N270 G01 X20. F30.; 切槽

N280 G00 X32. ; 退刀

N290 Z-84. ; 切断位置

N300 G01 X-1.F22. ; 切断

N310 G00 X100. 先X轴退刀

N320 Z100.; 后Z轴退刀

N330 T0101 ; 换1号刀为下个零件做准备N340 M30 ; 程序结束后光标返回程序头

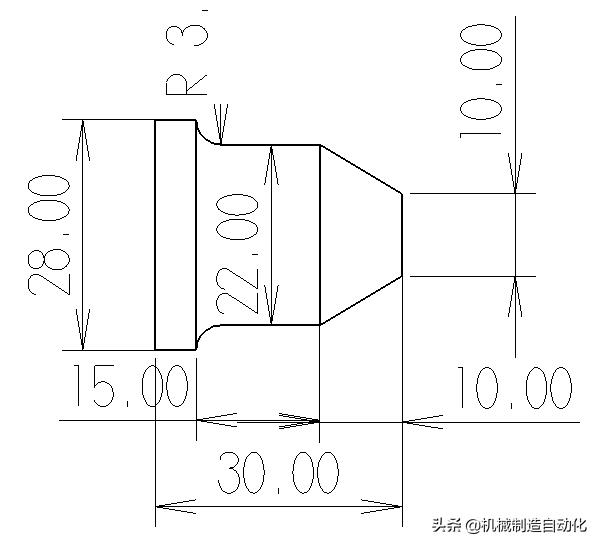

2 练习二

图3-3-4

O0002

N10 T0101 G98 M03 S400 ; 一号刀主轴正转300转/分钟

N20 G00 X100 .Z100. ;快速定位安全点

N30 G00 X33. Z0. ; 车端面起点

N40 G01 X-1. F60. ; 车端面

N50 G00 X30. Z2. ; 快速退刀到循环车削起点

N60 G71 U2. R0.2 ; 粗车循环吃刀量退刀量

N70 G71 P80 Q160 U0.2 W0.1 F80.; 从80开始到160结束粗车速度N80 G00 X0. ; 快速到圆心点

N90 G01 Z0.F55. ; 慢速到圆心点精车时速度

N100 G03 X8. Z-4. R4. ; 车球头

N110 G01 Z-13.; 车圆柱

N120 G02 X12. Z-15. R2. ; 车圆弧

N130 G01 X16 Z-17. ; 倒角2×45°

N140 Z-32. ; 车圆柱

N150 X28.; 准备车圆柱直径28

N160 Z-45. ; 车台阶

N170 G70 P80 Q160 ; 精车循环

N180 G00 X100. Z100. ; 快速定位到安全点

N190 T0202 M03 S300 ; 换2号刀

N200 G00 X30. Z-32. ; 切槽定位

N210 G01 X13. F30. ; 切槽

N220 X30. ; 退刀

N230 G00 X100. Z100. ; 快速定位

N240 T0303 M03 S260 ; 换3号刀变速

N250 G00 X18. Z-13. ; 快速定位准备车螺纹

N260 G92 X15. Z-29. F2. ; 第一刀车螺纹直径15 螺距2

N270 X14.3 ; 第二刀车螺纹

N280 X13.7 ; 第三刀车螺纹

N290 X13.3 ; 第四刀车螺纹

N300 X13.2 ; 第五刀车螺纹

N310 G00 X100. Z100. ; 快速到安全点

N320 T0202 M03 S260 ; 换切刀

N330 G00 X30. Z-44. ; 快速定位

N340 G01 X-1. F25. ; 切断

N350 X30. ; 先X轴退刀

N360 G00 X100. Z100. ; 回安全点

N370 T0101 ; 换1号刀

N380 M30 ; 程序结束光标返回程序头

三实训训练

练习一

图3-3-5 练习二

相关参考

数控车床螺纹编程实例(FANUC螺纹车削编程详解,做数控车床的都收藏了)

FANUC系统数控铣床几个简单编程实例 实例一平面加工 参考程序: O0001; G90G94G21G17; G91G28Z0; G90G54M03S350; G00X-52.0Y-50.0; Z5.0M08; G01Z-8.0F50; Y50.0F52; G00Z5.0; X-44.0Y-50.0; G01Z-4.0F50; Y50.0F52; G00Z5.0; X10.Y50.0; G01Z-6.0F50; G02X10.0Y...

数控车床g98编程实例(FANUC数控铣床编程实例18-复杂凹十字台加工)

下图零件是在方形零件上方加工六棱凸台,再在凸台上加工二层凹槽。可以使用φ13立铣刀加工这些特征,另外的三个孔可以使用钻头和铰刀加工。工步1:铣削棱柱凸台走刀轨迹如下参考程序T3M6G90G54G40G43H3G00Z100M03S2500M08G00X70Y23G00Z...

数控铣床铣平面程序(FANUC数控铣床编程实例1-铣削矩形零件平面一)

矩形零件是最常见的零件,而铣削平面又是经常遇到的加工任务。手工编程加工平面需要考虑的事情有矩形平面的尺寸、刀具的尺寸、工件坐标系原点、走刀路线以及加工参数等内容。加工平面时,尽量选用大直径的铣刀,这样...

数控铣床刀补怎么使用(FANUC数控铣床编程实例2-铣削矩形零件平面二)

当刀具直径小于零件平面宽度时,就要走多行轨迹,此时要考虑的是走几行,行间距是多少。不加刀补折线往返平行走刀铣削平面上图零件使用ø12立铣刀加工,零件平面宽度24mm,显然不可能一次走刀加工完成。行间距取2/3倍的...

...请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)FANUC数控车编程如下:O9001N10G50X100Z10(设立坐标系,定义对刀点的位置)N20G00X16Z2M03(移到倒角延长线,Z轴2mm处)N30G01U10W-5G98F120(倒3×45°角)N40Z-48(加工Φ26外圆)N50U34W-10(切...

控制面板(FANUC-Oi MD 数控铣床控制面板介绍,操作必备)

图2-1Fanuc-OiMD数控系统CRT/MDI面板FanucOiMate-MD数控系统面板由系统操作面板和机床控制面板两部分组成。1、系统操作面板系统操作面板包括CRT显示区MDI编辑面板。(1)CRT显示区:位于整个机床面板的左上方。包括显示区和屏幕相对...

数控车床动力头编程实例(数控铣床搞定曲轴、凸轮轴粗加工的奥秘、高招与绝对细节经验)

...同时存在设备数量多、人员多、效率低、成本高等问题。数控内铣和数控外铣的出现为解决这些问题提供了条件。掌握数控铣床的结构、工作原理及其调整方法对提高发动机曲轴和凸轮轴粗加工质量具有重要意义。发动机轴类零...

不同厂家生产的数控车床,其车床面板是不同的。FANUCOiT输入编辑面板(一)按键介绍1.数字/字母键数字和字母键用于输入数据到输入区域,系统自动判别取字母还是数字。字母和数字键通过上档键(SHIFT)切换输入,如:X—U,9—C。2....

...车床编程基础第二节数控机床常用刀具和切削用量的选择第三章FANUC-0i数控系统编程与操作第一节程序格式与相关编程知识第二节G代码编程与操作一、准备功能(G代码)二、程序编制1、G00:快速定位2、G01:直线插补3、进给速...