挤压型材表面气泡(型材生产类挤出机真空口冒料的原因及其解决方法)

Posted

篇首语:私心胜者,可以灭公。本文由小常识网(cha138.com)小编为大家整理,主要介绍了挤压型材表面气泡(型材生产类挤出机真空口冒料的原因及其解决方法)相关的知识,希望对你有一定的参考价值。

挤压型材表面气泡(型材生产类挤出机真空口冒料的原因及其解决方法)

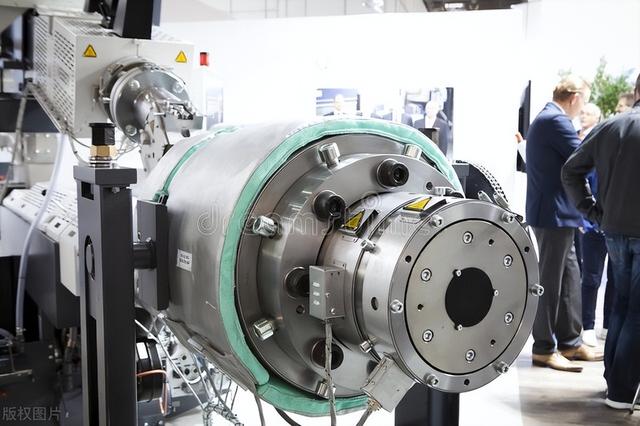

高分子材料行业做型材一类的产品主要通过挤出机来进行生产。挤出机作为一种连续化生产的设备,能24小时不断的生产产品,例如常用的排水管道、给水管道等都是通过挤出机来生产的。

挤出机在试机或者在正常生产的过程中出现冒料现象时有发生,怎样解决这些问题是我们关注的重点,下面的一些现象和解决方案希望能帮助到大家!

案例一

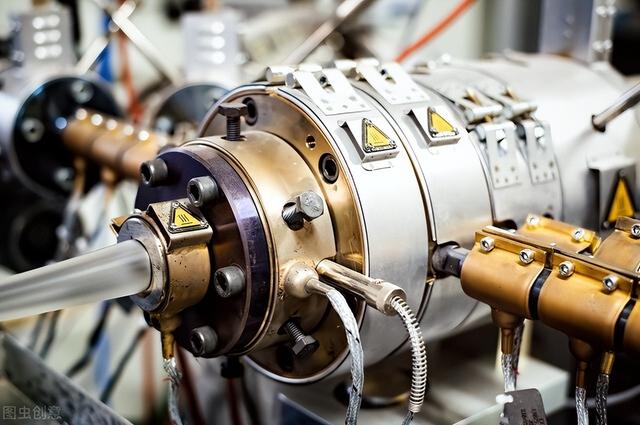

在挤出过程中,需要从熔料中排出气体,这些气体如不能排出,制品表面或内部可能会出现孔隙、气泡及表面晦暗等缺陷,严重地可影响到制品的物理机械性能、化 学性能和电性能。在喂料口与机头之间设置 1 ~ 2 个排气口可除去熔融挤出物料中的水分及其他挥发份。但钢筒开口常常会出现一些,最常见的问题是从排气口冒料,少量的料会影响挥发份的排出,使产品质量受到 影响;大量冒料就会堵塞排气口,甚至导致停机。

案例二

冒料一般有两个原因,一是螺杆设计不合理,导致排气口处物料倒流;二是排气口设计不合理,在熔融物料通过排气口时被“挂住”。 查找原因首先从排气口看螺杆中的物料是否倒流,在大多排气式挤出机中,都能看到螺杆中旋转着向前运动的熔体。一般情况下,螺槽充满物料的程度不超过 50%,如果超过了,不仅影响排气效果,还可能引起排气口冒料;小于50%时,螺杆可正常工作。冒料可能是由于排气口或分流元件设计不合理引起。

影响冒料的因素与解决办法

1.螺杆因素

排气式螺杆多采用多阶设计,此设计的优势在于排气口处为常压,物料不致流出。有一个排气口的挤出机要求有 2 阶螺杆,有 2 个排气口需要 3 阶螺杆。每 1 阶有常压段、压缩段及计量段,第 1 阶起始段为常压加料段,第 2 阶为常压排气段,也就是排气口所在的位置。对于排气式挤出机螺杆设计有 2 个主要的问题:第一,在到达排气段时,物料必须全部熔融,以排出挥发份;第二,第 2 阶螺杆的送料量必须大于第1阶螺杆,以使第 2 阶起始处螺槽未充满,这样就可使排气口处保持常压。当第 1阶螺杆的送料量比第 2 阶螺杆大时,挤出机中的熔体就会发生倒流。要解此决此问题,就得减少第 1阶的送料量或增加第 2 阶的送料量。

2. 工艺条件

解决冒料的最简便快速的方法就是改变工艺条件。如降温、增大沿钢筒或螺杆的摩擦及剪切应力以及增大沿钢筒表面的摩擦或粘度以增加输料量。

第 1 阶的送料量可通过以下几种方式来降低:

(1) 升高钢筒 2 区及 3 区的温度。

(2) 冷却第一阶螺杆。

(3) 采用饥饿法喂料。

(4) 调节喂料仓的温度( 需反复实验 )。

增加第 2 阶的送料量可采用如下方法:

(1) 降低第 2 阶钢筒的温度。

(2) 升高第 2 阶螺杆的温度。

(3) 升高机头温度。

(4) 增大机头间隙或减少机头阻力。

(5) 减少过滤网的数量。

(6) 使用空隙较大的过滤网。

如果改变加工条件仍不能解决问题,就得采用其他方法,如重新设计螺杆,降低机头阻力,加长螺杆及钢筒或在挤出机及机头之间安装一个齿轮泵。安装齿轮泵可以解决冒料问题,但它比新螺杆的成本更高。

3.排气口

如果排气口处的螺杆仅部分充满,排气口仍然冒料,那么排气口的设计就存在一定的问题。排气口应该比滚动的料流要宽,以确保排气口不被熔体堵塞。同时,排气口的开度也不应太大,这样可减少熔体停留时间以及料流的膨胀时间。在正常操作情况下,螺槽半充满,这时排气口为常压,事实上滚动熔料中仍有压力,压力约为 0.21 ~ 0.35MPa 或者更高,足以使排气口处的熔料膨胀。这样排气口在设计时就应考虑到物料正常的粘弹性膨胀,否则,部分滚动的料流就会被“挂住”,堆积在分流元件处。

熔体料流膨胀多少由它通过排气口的时间来决定。停留时间长,膨胀大。停留时间又由螺杆转速及排气口的大小来控制,提高螺杆转速可减少停留时间。这就是低速挤出比高速挤出冒料严重的原因。不过,排气口开度越大,停留时间也越长。当熔体在排气口堆积时,它将堵塞排气口,解决的办法就是改变排气口的开度以满足熔体在排气口处的正常膨胀。如果滚动料流膨胀 5 ~ 10mm,则排气口所开的深度应至少为 5 ~ 10mm。

4. 排气口的分流元件

举一个现实生活中的例子,用 150mm 刚打磨过的带排气口的单螺杆挤出机挤出片材时严重冒料,无法生产出合格的产品。操作工想检查一下排气口处螺槽中熔料情况,但根本无法看到螺杆, 这就说明分流元件的设计存在很大的问题,操作工不得不取下分流元件来检查螺槽的充满程度。检查后发现螺槽仅充满了 40 %,说明螺杆设计是合理的。

那么故障的焦点便集中在分流元件上。尽管这是一家著名的挤出机制造商,但其分流元件的设计存在着严重的缺陷。在检查分流元件时,发现排气口不仅在上阶设有可使物料正常膨胀的底切口,而且在下阶同样设有此口。上阶螺杆完全没有必要设计底切口,而且设置此切口是极为不利的,因为它增加了熔池在排气口处的停留时间而且使熔池膨胀得更多,增加了排气口处的熔体压力累积。另外一个问题就是平口形及矩形排气口,这比直口形更难清洁。如果分流元件设计合理,排气口应与钢筒半径相垂直。通过以上分析,分流元件就可采用以下两种方式进行修补:第一,将上阶底切口填满金属;第二,矩形开口改成径向,可使操作工看到螺杆中的熔料情况。经上述方式的改进,解决了冒料问题,并生产出了优质的产品。

结论

排气式螺杆是否冒料,与挤出工艺、塑料性能以及螺杆及排气口的设计有直接的关系,所以生产商在使用排气式挤出机进行生产加工时,要对加工工艺、树脂特性以及设备性能作详尽的了解,才能使排气式挤出机正常稳定运行。

相关参考

在挤出生产过程中,需要从熔料中排出气体,这些气体如不能排出,制品表面或内部可能会出现孔隙、气泡及表面晦暗等缺陷,严重地可影响到制品的物理机械性能、化学性能和电性能。在喂料口与机头之间设置 1 ~ 2 个排气...

铝型材挤压设备,其包括的种类有六种,它们经过相互默契的配合才可以生产出成品的铝型材,铝型材挤压设备其温度达到多少正常: 1.模具的温度:模具是直接与型材表面接触的器具。其质量好坏将直接影响挤压出来型材表...

挤出机升降速不稳定(铝型材挤压生产过程中操作机器的五大注意事项)

(一)铝棒装炉一定要根据生产排单要求和模具实际情况,加装长度合适、材质正确、表面光滑无凹槽、品质(结晶、成份、致密度、无过烧)保证的铝棒。并注意不同铝棒的识别、间隔。注意装炉位置及链条宽度,注意相互紧...

挤出机排气孔冒料原因(有用从8个角度分析尼龙、PP PC等塑料造粒空心、冒料、架桥原因)

空心问题1、排气(或汽)不畅由于自然排气或真空排气不畅(可能材料自身水汽太重,也可能阻燃剂等助剂分解,还有可能真空堵塞或真空太小或漏气或真空垫片垫得太高等原因),造成颗粒中存在气(汽)体,形成空心料。2、塑化不...

挤出生产线(国内首条超大吨位|凤铝20000T挤压生产线正式投产)

4月19日上午,国内首条超大吨位20000T挤压生产线在广东凤铝三水基地顺利投产,标志着我国在运行的最大吨位铝型材挤压生产线正式落户凤铝。该生产线可生产型材最大截面1000×400mm,管材最大外径700mm,可实现高性能、大截面...

...出现黑线,暗影?铝材加工过程造成的型材表面有条纹,挤压纹,拉痕,挤压线,焊合线,表面假接头,表面划伤,机械纹路,表面起手感凹凸现象,铝型材挤压焊合线条纹怎么解决?型材的这些质量问题我们下面一一分解。生...

挤出型材加工设计合理(进来看干货-挤压铝型材模具如何做好优化)

在铝合金门窗组角机组角挤压过程中,由于空心的面积越大,即模芯的面积越大,模具的受压面积就越大,承受的压力越大。所以,在模具设计中,如何降低挤压力,保证和提高模具的强度是首要任务,其次是考虑金属成形与流...

...产设备在挤压硅胶空心管时大都采用65型单螺杆卧式硅胶挤出机,螺杆长径比为12:1,压缩比为2.5:1,单头螺纹,不等距不等深。封口机硅胶空心管挤出生产设备封口机硅胶空心管挤出生产设备可以根据硅胶空心管的外形不同,随...

...出生产。铝合金也是比较少的可以挤出生产的合金之一。挤压生产铝型材模具成本低,所以很多客户都愿意开模定制。今天我们就来聊聊铝型材模具费用是怎么计算的。一、模具种类不同价格也不同铝型材模具分为平模和分流模...

一、铝型材的特点经济的发展和人民生活水平的提高,促使民用建筑铝合金铝型材的品种和数量迅速增长。目前,世界各国建成了上千条铝型材生产线,其工艺装备、生产工艺和模具的设计与制造均已基本定型,具有标准化、系...