拉毛钢丝辊(二十辊 SUNDWIG 轧机支承辊轴承外圈爆裂原因分析及对策)

Posted

篇首语:虚心使人进步,骄傲使人落后,我们应当永远记住这个真理。本文由小常识网(cha138.com)小编为大家整理,主要介绍了拉毛钢丝辊(二十辊 SUNDWIG 轧机支承辊轴承外圈爆裂原因分析及对策)相关的知识,希望对你有一定的参考价值。

拉毛钢丝辊(二十辊 SUNDWIG 轧机支承辊轴承外圈爆裂原因分析及对策)

摘要:结合二十辊 SUNDWIG 轧机支承辊轴承的结构特点和工作条件,论文分析了轴承在使用过程中出现外圈爆裂的机理及原因,提出了相应的改进措施,并进行了实际使用验证。

1、引言

支承辊轴承作为二十辊轧机关键辊系组成部分,直接影响轧机的可靠性、安全性、寿命及轧制带钢的质量。支承辊轴承本身要求精度非常高,旋转精度需达到 P4 级以上。轴承需要定期维护,以保证使用质量[1]。

宝新公司有两台二十辊 SUNDWIG 四立柱单机架可逆式轧机,最大轧制力 800t,最高速度800m/min。该型轧机支承辊轴承共有 8 根,位置呈六边形分布,位于 6 根二中间辊外侧,每根为9 段式轴承结构为双列圆柱滚子轴承,无止推垫片,有分离式挡边圈[2]。在前期生产过程中,支撑辊易出现外圈爆裂剥落现象,给现场正常生产及质量控制造成较大影响。其主要失效表现形式为:外圈轴向出现严重开裂剥落,外圈挡边开裂剥落等,如图 1、图 2。

2 、支承辊轴承外圈爆裂原因分析

2.1、 轴承材质、硬度检测分析

通过对外圈爆裂轴承和正常轴承硬度进行检测对比,未发现明显异常,如表 1、表 2;对材质进行检测对比,在微观组织下,外径侧、滚道侧的马氏体组织都呈现良好的组织情况,另外,内部因为是肉厚品,确认有托氏体,如图 3、图 4。因此后续重点对轴承的受力情况和轴承结构进行调查分析。测定位置从各零件的侧面测定(滚子为端面),表面硬度测定结果如下。从上两表数据分析,爆裂轴承和正常轴承的区别在于,内圈的表面硬度不同,其它部分,爆裂轴承和正常轴承都具有相同的表面硬度。外圈、内圈、挡圈为 60HRC 左右的表面硬度,滚子为 64HRC 程度的高硬度。

2.2、受力分析

2.2.1、 整根支承辊轴承受力分析

图 5 为整根支承辊轴承承受载荷、单个轴承两列滚动体和内外滚道接触受力大小情况。轧制过程中整根支承辊轴承受挠曲变形影响,中间轴承 5 受力最大,考虑到中心位置附件挠度曲率变化较小,可近似的认为轴承 5 受均匀的压力。但出于两侧的轴承(特别是 3、4、6、7)由于挠度曲率变化较大,受力情况将有所变化。

以轴承 6 为例,如图 6 所示,由于轴承面以及滚动体等塑性变形的影响,芯轴的挠度将远小于二中间辊,因此,轴承所受压力 F 将于芯轴成一定角度。故分解后,轴承将受到一个平行于芯轴方向的轴向力 F1,轴向分力 F1 依靠轴承滚道侧壁及挡边抵消。若轧制力过大或者凸度设计不合理,将使支承辊轴承挠度增大,从而增大轴向分力 F1。一旦分力 F1 超过轴承设计承受能力,将使滚动体端面、轴承侧壁及挡圈磨损,如图2,以至最后剥落及开裂。同时,由于挠度的存在,将使两侧滚动体受力不均匀,形成偏载,靠近中心位置侧受力较大,远离中心位置侧受力较小,若偏载过大,将导致偏载侧滚道磨损严重,甚至剥落开裂。最终撕裂外圈,如图 7。

2.2.2 、辊系受力分析

如图 8,若轧制线前后高度不一致,将使整个辊系受力不均,轧制时将产生轴向分力,作用于支承辊轴承上将导致滚动体端面、轴承侧壁及挡圈磨损。轧制过程中一中间辊横向窜动,窜动力将通过摩擦力反作用于二中间辊,最后传递到支承辊轴承上。若一中间辊窜动力过大,也可能导致轴向力过大。因此,应该减小窜动过程中的摩擦力。考虑到压力的不可控,因此,应尽量减小一中间辊和二中间辊的摩擦因子。

2.2.3 、轧制力情况分析

表 3 为轧机正常轧制阶段、异常轧制阶段及各支承辊爆裂阶段轧制钢种占比平均数据。由表中数据可以看出:(1)正常阶段与异常阶段轧制各钢种比例未发生较大变化;(2)支承辊轴承爆裂多发生于轧制 200/300 系钢种阶段,即轧制力较大阶段。

2.3 、轴承结构分析

目前国内不锈钢冷轧厂同类型二十辊 SUNDWIG 轧机使用 NSK 等进口轴承轧制过程中也存在轴承外圈爆裂问题,而且轧制工况比宝新好,如轧制力比宝新小。结合现场工况,该轴承实际已经无法承受宝新公司SUNDWIG 轧机轧制负荷的能力,故对轴承结构进一步进行分析。

2.3.1、 外圈辊型分析

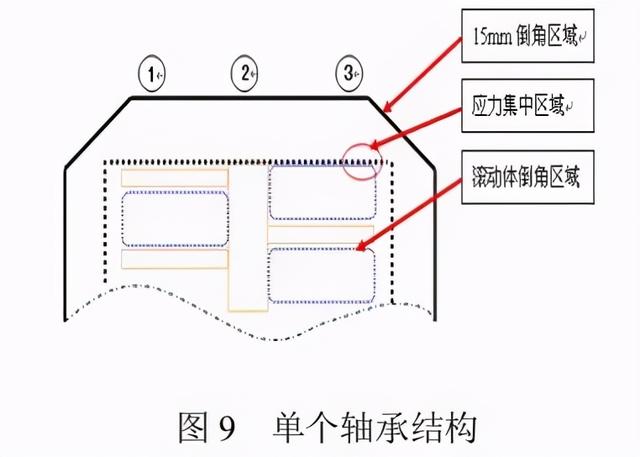

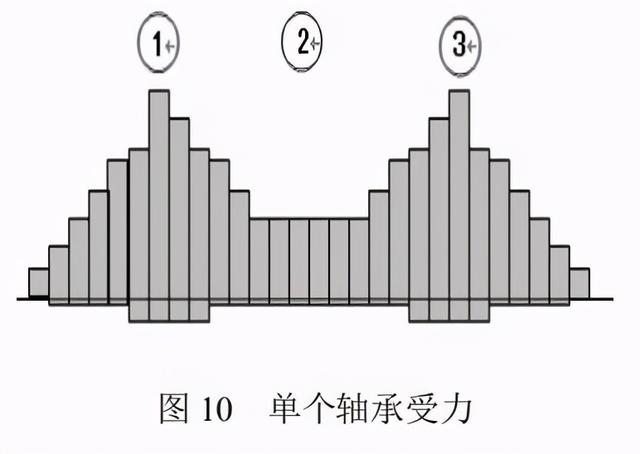

如图 9 所示,二十辊 SUNDWIG 轧机支承辊轴承分布有两列滚动体,由于轴承外圈辊面采用中部水平,两端倒角的设计,理论上单个支承辊轴承设计的受力区域为两端倒角处偏向于轴承中心5~10mm 处(如图 9、 图 10 中①、③位置),该受力位置对应滚动体倒角区域,两处叠加不利于轴承的使用寿命。

2.3.2 、外圈结构分析

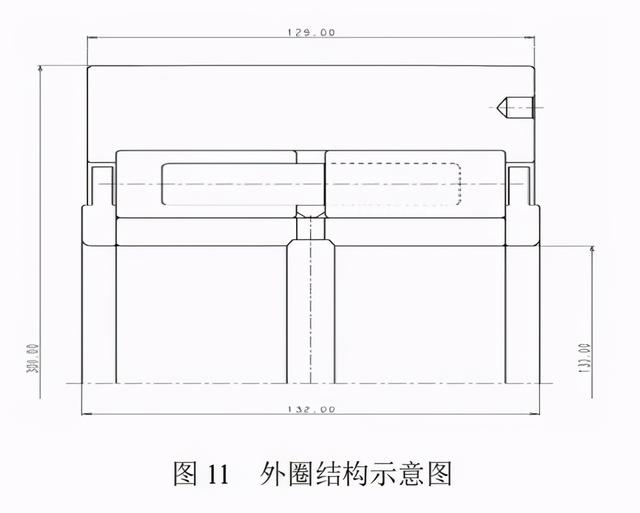

(1)图 11 为外圈结构示意图,外圈设计有挡边,轧制过程中承受一定轴向力,长时间的使用会导致滚动体端面和挡边端面出现磨损拉毛,严重时会发生挡边挤爆开裂。

(2)外圈挡边的存在使检查存在盲点,滚动体无法取出对外圈滚道进行全面仔细的检查,小剥落、小裂纹等缺陷的检查会出现遗漏,造成严重的爆裂、卡阻等生产事故。

(3)外圈肉厚为40mm,其强度本身无法满足宝新公司现有轧制工况。综合以上分析,导致SUNDWIG 轧机支承辊轴承爆裂可能原因为:

(1)受力异常导致支承辊轴承爆裂。轧制力过大、凸度设计不合理,轧制线倾斜以及一中间辊窜动力过大均有可能产生较大轴向力,若超过轴承承受极限,则造成轴承横向撕裂。

(2)轴承外圈结构、辊型设计不合理造成支承辊轴承爆裂。单个轴承外圈倒角应力集中位置与滚动体倒角位置重叠,造成轴承倒角位置承载能力薄弱。外圈设计有挡边,承受轴向力时会导致滚动体端面和挡边端面出现磨损挤爆开裂,而且在维护时也不便检查外圈内滚道使用状态,存在维护盲点。

3、解决措施

3.1 、改善轴承受力状态

(1)轴承下机调压力区时,标注轴承的操作侧、传动侧位置,检查轴承内、外圈和滚动体无异常后,单个轴承轴向旋转 180°后在原位置重新组装。避免出现单侧滚动体和内外圈滚道长期出现偏载的情况,使两列滚动体和内外圈在多次使用过程中能够得到相对均匀的承载。

(2)调整大轧制力钢种(300 系及 200 系钢种)的轧制规格,规定其最大压下率、最小可轧制厚度和可轧宽度并调整特定规格的压下率和道次分配数。

(3)调整 SUNDWIG 轧机一中间辊窜动速度,提高窜动速度以及起始窜动速度,减小整个辊系窜动过程中的轴向力。

(4)增大二中间惰辊凸度,补偿支承辊挠度。

3.2、改进轴承结构

调整轴承外圈辊型。保证轴承外径误差在 10mm 范围之内的同时,加大单个轴承的倒角宽度,由原来的 15mm 调整至 20mm,斜率不变。虽然轴承承载面减少,降低了轴承承受载荷的能力,但理论上可以减少滚动体产生塑性变形后外侧倒角区域和外圈滚道面的应力集中,使两列滚动体和内外圈滚道受力更加均匀,从而降低轴承外圈开裂的概率。

改进轴承结构及热处理方式。由于轴承的外形尺寸无法改变,其主要失效形式为外圈爆裂,只能从轴承的内部结构上设法提高轴承外圈的承载能力和使用寿命。主要变动为外圈壁厚增加,内圈、滚动体直径减小。采用中挡边形式,便于维护检查和轴承内部的剥落颗粒排出。在此基础上对外圈热处理工艺进行了提升,提高轴承的抗冲击韧度和断裂韧度,外圈内滚道面进行渗碳处理,以提高其表面抗疲劳性。改进型轴承示意图如图 12。

3.3、 保证装配质量

组装维护时,做好对轴承本身滚道、滚动体、挡边、保持架的检查,并使用压缩空气对芯轴及润滑孔进行吹扫,清除异物。

4、实际使用情况验证

SUNDWIG 轧机支承辊轴承改善受力状态和润滑条件后,经过半年跟踪,由改进前的月均 2.2 次,降低为改进后的 0.51 次;改进轴承结构后,经过半年的跟踪,完全避免了 SUNDWIG 轧机支承辊轴承爆裂的发生,效果十分显著。

5、 结语

二十辊 SUNDWIG 轧机支承辊轴承在使用中出现外圈爆裂的原因主要有:一是由于轧制力提高后,轴承的轴向力也大幅提高,导致轴承滚动体和轴承外挡边磨损加剧直至爆裂;二是轴承结构设计不合理,外圈外挡边的存在和壁厚不足在承受大轴向力工况时出现引导式磨损、开裂。对此,根据生产现场实际环境,提出了相应的改进措施,通过实际使用验证,彻底解决了二十辊 SUNDWIG 轧机支承辊滚轴承爆裂问题。

更多精彩内容,尽在【轧机轴承】公众号

相关参考

前言:随着国内冷轧机行业的高速发展,尤其是普碳六辊冷轧板带轧机,更是向着高精度高速度发展,AGC系统的提升升级,目前线速度不低于950m/min---1200m/min已成为行业普遍现象,而随着轧机的高速提速,势必会对轧机轴承提出...

...,因此,支撑辊应具有良好的刚度。不过在使用过程中,轧机支撑辊经常会受到各种因素的影响而产生腐蚀磨损的情况,如果不及时修复,就会对整台设备造成更大的损坏。 一、设备腐蚀磨损背景某企业出现轧机支撑辊腐蚀...

摘要:四辊板带轧机工作辊辊颈轴承主要承受轧辊凸度调整时所施加的弯辊力以及轧机在运行过程中由于机架衬板磨损、轧辊弯曲、轴承箱变形等原因所产生的轴向力,在实际应用中经常出现辊颈磨损、辊颈轴承损坏甚至辊颈抱...

摘要:本文结合轧机工作辊轴承的特点以及工况条件,针对轴承易损坏的现象,浅析轴承在装配、检查、使用、调整过程中的相关要求和注意事项。关键词:轧机;轴承;检查;调整一、引言轧机在轧制生产过程中,轧辊轴承用...

推力轴承间隙小(2000 铝箔轧机工作辊推力轴承的失效分析)

摘要:铝箔轧机工作辊轴承过早失效的问题已成为铝加工行业的普遍问题。对国内某2000铝箔轧机工作辊上的四点接触球轴承的失效形式进行了分析,认为其失效的主要原因是轧机的轴向力超过了该轴承的轴向承载能力,并由四点...

Sulli小苏:轧机油膜轴承是油膜轴承中承载最大的轴承之一。油膜轴承的种类繁多,用途十分广泛,像汽轮机、发电机组、球磨机、风机轴承、天文、航空、航天设备使用的轴承等等。现代轧机的主要特征是大型、高速、重载、...

Sulli小苏:轧机油膜轴承是油膜轴承中承载最大的轴承之一。油膜轴承的种类繁多,用途十分广泛,像汽轮机、发电机组、球磨机、风机轴承、天文、航空、航天设备使用的轴承等等。现代轧机的主要特征是大型、高速、重载、...

摘要:结合单机架六辊可逆轧机工艺特点,指出工作辊轴承座设计上存在的不足,分析了因轴承座维护使用不当而影响轧机生产效率提高的原因,提出了解决设计不足的方案,并在实际生产中进行了验证和实施,取得了预期的效...

摘要:结合单机架六辊可逆轧机工艺特点,指出工作辊轴承座设计上存在的不足,分析了因轴承座维护使用不当而影响轧机生产效率提高的原因,提出了解决设计不足的方案,并在实际生产中进行了验证和实施,取得了预期的效...

支承辊轴承座(1450六辊单机架,上支撑辊操作侧温度高问题讨论(原创))

小华:1450六辊单机架,上支撑辊操作侧温度超高,什么原因造成的。小姚:先看轴承润滑系统是否正常,若是油气润滑并无流量报警,需检查密封,若都没事,还是把支撑辊换下,拆开查吧。小刘:高温是指轴承座?轧制力?...