折弯机压痕保护膜(浅析折弯工艺在实际生产中的应用)

Posted

篇首语:忍耐力较诸脑力,尤胜一筹。。本文由小常识网(cha138.com)小编为大家整理,主要介绍了折弯机压痕保护膜(浅析折弯工艺在实际生产中的应用)相关的知识,希望对你有一定的参考价值。

折弯机压痕保护膜(浅析折弯工艺在实际生产中的应用)

我公司目前所生产的车架类厚板产品所涵盖的料厚为4~10mm,主要以辊压、数控打孔、冲压等批量加工工艺进行加工,产品尺寸精度高,生产效率高,但是随着市场竞争的日益激烈,产品为了适应市场需要不断升级以满足用户的需要,车架类产品设计变更尤为频繁,新模具生产准备周期长,企业成本加大,因此我们在实际生产中引入了折弯工艺适应柔性生产,满足产品升级加工需要,并且能够快速承接设计单位的试制任务。

板材折弯是指改变板材或板件角度的加工,如将板材弯成V形,U形等。一般情况下,板材折弯有两种方法:一种方法是模具折弯,用于结构比较复杂、体积较小、大批量加工的板材结构;另一种是折弯机折弯,用于加工结构尺寸比较大的或产量不是太大的板材结构。目前我公司产品的折弯主要采用的是折弯机加工,我公司主要产品有V形、U形、L形及由多次折弯成形的瓦楞形等产品,材质以500L、700L比较常见,很多件为承载件及连接件,对角度、孔位等均有较高要求,因此在前期的设备选用、工艺布局及产品工艺上都需要合理考虑。

图1 数控折弯机

设备综合考虑因素

数控折弯机(图1)是目前各大工厂比较常见的折弯设备,可以直接进行角度编程,它具有角度补偿,数控挡料,工作台具有V轴挠度补偿,程序调用方便,同时根据产量,产品品种(长度、折弯吨位等)等多方面因素,我们采用了800t/640t/260t/170t四台折弯机组成折弯工位,主要基于以下几点考虑:四种折弯机可以兼顾上至10m左右下至1m以下的车架产品折弯,除了承接设计试制任务,更多的承担非模具且产量较大的折弯产品生产外,还可以作为产品升级的柔性补充生产,也可以作为冲压及辊压生产线发生故障时的迂回生产方式,保证整车装配进度,对于部分厂家没有大型折弯机的状况,也有采取多机联动的方式(图2)进行生产,解决产品超长、吨位不足等问题,但这样的折弯机组存在同步不精确、不便于控制等缺陷,而且有些超大工件还是不能够一次性成形。

图2 多机联动折弯单元

折弯刀具的综合考虑

折弯机上模主要分为直刀、弯刀、尖刀几类。

(1)综合考虑产品的结构我们配置了弯刀和直刀两种类型的上模(图3),直刀主要用于具有结构简单、尺寸较小的折弯件,弯刀用于复杂结构的且两次以上容易与刀具干涉的折弯件。

图3 弯刀和直刀的上模

(2)下模采用传统V形槽,我们基本采用V=8t来确定V口宽度。工艺要根据实际产品产量及生产频次合理排布V形槽上的各尺寸V口,这样在生产时能最大限度减少同一设备上的换模次数,提高生产效率,降低换模成本,如我们将最常用的V=40mm的V口放在下模主工作面上(图4),同时也可以在次工作面上放置几个备用常用V口,合理利用下模,最大程度提高模具使用寿命。

(3)对于特殊要求的产品,为了保证产品质量及稳定性,建议采用专用刀具,不与普通产品混合生产。

图4 将V=40mm的V口放在下模主工作面上

折弯刀具的使用及保养

折弯模具不同于冲压模具具有可互换性可以多次维修更换备件,虽然上刀采用分段式,但是长期生产必然会产生不可逆的耗损,造成工件折弯开口、角度、直线度以及外表面压痕等质量问题,上下刀的R角及工作面修磨实际经验一般大修可以维持在3次左右,综合考虑生产成本,生产方面要采用预防性维护的思维,尽量将制件或者其他因素对模具的耗损降到最低,我们采取的比较普遍的要求主要有:

(1)车间班组开工前对刀具状态进行点检,折弯前清理上下刀附着异物。

(2)严格执行折弯工艺,对不同板料选用工艺规定的正确V口,对于短件不要长期使用同一位置折弯以防造成局部耗损,从而影响长件折弯质量。

(3)工艺方案方面尽量减少类似等离子厚板切割件在模具上的折弯,激光切割质量较好的切割件相对来说对刀具的影响较小,但是类似于火焰及等离子切割的厚板切割件我们应时刻注意切割质量,以减少切割不良造成的刀具划伤。

折弯件的尺寸保证

目前我公司为了保证折弯件尺寸主要采用的定位方式为利用数控挡料的边定位及定位孔定位方式,两种定位方式各有优缺点,边定位生产效率高,可以连推;但是边定位比较依赖于剪切或者冲裁下料的精度,一旦板料出现斜边或者其他下料不良,会直接影响到折弯精度,孔定位减轻了对板料的依赖,人为在制件上加上定位孔,但是不同品种就需要多次调试折弯模具,在多品种小批次生产中就显得效率低下。

针对折弯件,我们要确认好其相应各部分尺寸在实际生产中的功能,以此确定是连推或者调转折弯,这两种折弯方式所产生的相应保证精度也是不同的。

图5 折弯工件剪切面向外

折弯件常见的质量缺陷及工艺措施

我们在生产中经常碰到各种各样的折弯缺陷需要解决,比如折裂、压痕等问题。材料经剪切或冲裁后,在边缘常出现毛刺或细小裂纹,折弯时易形成应力集中而被折裂,通过图5可见工件折裂时剪切面(带毛刺面)向外,开裂位置发生在工件的剪裂带和揉压带。对此采取的工艺措施为:(1)经剪切或冲裁后的工件,折弯时保证剪切面向里,即处于受压状态,如图6所示,成形效果较好;(2)折弯前对工件进行去毛刺处理,折弯后可对折裂处使用手工砂轮机修磨。

图6 折弯工件剪切面向内

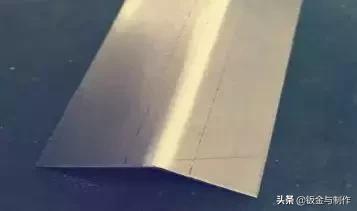

我们遇到的另一问题就是折弯压痕的问题,尤其是在外表面件涂装后压痕凸显尤为严重,如图7所示。

图7 折弯压痕

在产品折弯时可以看出,随着折弯工序的进行,折弯件与下刀接触而滑动,在折弯工序完成后,接触点发生位置移动就产生了折弯压痕,压痕的这段距离为A,其大小为0.414倍V槽的宽度,即为压痕的宽度,普通传统工艺解决方法是:加大折弯凹模的V槽肩部圆角;而我们在实际生产中采用R=V/6,效果有改善,同时在折弯凹模上垫塑料布或者胶垫,但塑料布或者胶垫对于中厚板折弯来说寿命很短,折弯压痕膜的采用成本又较高,所以无压痕折弯模具的出现也从一定程度上解决了这个问题,但是无压痕模具也存在成本高的问题。

折弯自动化的思维

我们的板材加工基本都为中厚板的折弯,折弯件的重量从几公斤到几十公斤,长度从零点几米到平均三米左右,长期生产工人劳动强度大,生产效率会出现衰减,所以引入机械手实现自动上下料,折弯自动化是我们以后的主要发展方向,这对于一个企业来说也是长远发展的目标。

结束语

本文简要介绍了我公司在中厚板折弯方面的实际生产中所采用的一些工艺措施及相应的考虑因素,希望能给同行提供一些可借鉴的帮助。

——摘自《中厚板加工》2019年第1期

相关参考

折弯模具是钣金加工成形的主要工艺装备,随着工程机械、汽车、船舶、航空航天、电器仪表和建筑装潢等行业的发展,国内外钣金加工企业对钣金制品的成形精度、形状复杂度要求越来越高,同时对钣金件的表面质量要求越来...

钣金加工工艺不断地精益求精,尤其是在一些精密不锈钢折弯、不锈钢装饰件折弯、铝合金折弯、飞机零件折弯、铜板折弯等应用上,进一步对成形工件的表面质量提出了更高的要求。传统的折弯工艺较易对工件的表面造成损伤...

(本期封面广告)我是否可以在我的数控折弯机床上折弯这个钣金零件?”其实,这是在开始一项新的折弯工作之前,您必须问自己的一个问题,答案将决定这个钣金产品、部件或零件是否能按计划进行制造。在许多情况下,您只...

折弯机怎样调折弯角度(忠艺隆五金|钣金加工如何保证折弯质量?)

...而实现低生产成本和高生产效率。那么钣金加工如何保证折弯质量呢?下面就跟随忠艺隆小编一起来看看吧! 一般要求折弯精度在±0.10mm的钣金件为精密钣金加工件。按照钣金加工的普通工艺,激光切割精度能控制在0.10mm左右...

产品质量关乎两个生命,一个是企业的生命,另一个是消费者的生命,是企业的核心竞争力。对于格力电器的产品,大多离不开钣金零件的应用,如何提高钣金零件的质量及生产效率,需要从原材料采购、工艺设计、设备引进及...

...限公司钣金及管材柔性生产是通快的核心业务,主要包括折弯、冲压加工机床,冲压激光组合加工工艺,激光切割和激光焊接应用以及多样化的自动化生产解决方案和广泛的应用软件。不管是产品形状、零件尺寸、编程操作还是...

...限公司钣金及管材柔性生产是通快的核心业务,主要包括折弯、冲压加工机床,冲压激光组合加工工艺,激光切割和激光焊接应用以及多样化的自动化生产解决方案和广泛的应用软件。不管是产品形状、零件尺寸、编程操作还是...

写在前面:折弯是一种钣金加工方式,各种形状经过几刀就会折弯出想要的形状,方便快速。今天给大家分享一些关于折弯的基础知识。数控折弯工艺:折弯机的主要参数是:压力和工作台长。1.、折弯刀的主要类型如下图(1)...

想学汽车钣金喷漆专业(哎呦喂智造-专业钣金加工、钣金折弯、定制生产厂家)

...金技术产品供应商。公司拥有进口激光切割下料机、数控折弯机、全自动喷涂流水线

数控车床铝件切(铝单板厂家折弯工艺流程及操作要点,学到就是赚到了)

在铝单板行业,折弯工是一个技术含量很高的工种。铝单板折弯是众多钣金加工过程中的一道非常重要的工序,由于折弯技术水平的高低直接关系到铝单板产品外观及质量的优劣,因此折弯工艺在铝单板加工的整个生产工序中的...