折弯五金配件(五金连续冲模之冲裁,折弯成形常见不良及其改善措施,值得借鉴)

Posted

篇首语:岁寒,然后知松柏之后凋也。本文由小常识网(cha138.com)小编为大家整理,主要介绍了折弯五金配件(五金连续冲模之冲裁,折弯成形常见不良及其改善措施,值得借鉴)相关的知识,希望对你有一定的参考价值。

折弯五金配件(五金连续冲模之冲裁,折弯成形常见不良及其改善措施,值得借鉴)

一. 冲裁中常见不良

㈠ 跳屑

1. 跳屑的几种情况:

⑴ 切边时的跳屑:

原因:系不完整的冲孔废料难以有效卡在模仁裡,故易跳屑

改善措施:修边结构复杂化

⑵ 小方孔,小圆孔跳屑

原因:

① 间隙太大

② 有较多的油

③ 料太薄

改善措施:

① 收紧间隙

② 减少用油

③ 加向下吹气,在废料下面形成负压

④ 设变模仁加工方式(改为PG加工),提高刃口段光洁度

⑤ 对冲子结构作重新设计

⑥ 对铁材产品模具备品须退磁干净

⑶ 细小废屑:(常见于有撕破的模具,有重切时尤为时显,821-220模)

⑷ 大片废屑的跳屑

原因: 同(2)

改善措施:

1) 加顶杆

2) 加吹气

3) 对其形状复杂化(和carry相连一侧)

5.其它状况的跳屑:

原因:工序排配设计不合理

改善措施:重新调整工序排配(重新设计接刀)

2. 跳屑的危害

1. 产生模痕,压伤等不良

2. 对间歇性跳屑,不易发现,极易流出不良品

3. 维修不易(常採用异形冲子,刃口披覆等有损备品寿命和产品断面质量的方式)致生产效率和稼动率低

4. 不良品产生时常需大量的人工进行挑选

㈡ 金属丝

危害

① 组装成成品后,极易造成短路(SHORT),是要绝对禁止的严重一种不良

② 脱落时易在产品上产生模痕

③ 当有发生时须耗费大量的人力对其重工

产出原因

常见于有撕破的模具,比如:

① 先向下撕破,后又被向上拍平,撕破切口处产生二次挤压,形成金属丝

② 先向一个方向撕破后又向相反方向折弯成形

③ 一次撕破折弯不到位时,让设计不合理

改善措施

① 撕破处后面工站闪开(放电)避免撕破和被反复拍打。(抽引毛坯的准备)

② 对抽引,有撕破准备毛坯的后面各工站,均应闪开撕破缝隙处,或是重新对carry进行设计,以改善其变形,防止接缝段太长。

③ 撕破方向应和后续**进行的成形方向要一致,能採用一次撕破折弯成形方案的要尽可能採用。

④ 在撕破处须进行二次forming,要合理设计穿过缝隙的冲子和模仁与撕破口间的间隙>0.02.

㈢ 冲子蹦

根源:结构设计不合理

① 直刀面太长为(大于10mm)

② 该用PG加工的未用,由于压板槽的影响,使用强度大大削弱(820-380N1)

③ 採用PG加工时结构设计不合理,PG槽对其削弱很多,822-173 U形冲子

④ 弧量的部分太过细长

⑤ 太过细小冲子之导向段送样不合理(入子加工方式不好)

改善措施:

1. PG加工之冲子直刀面应小于10mm

2. 长*宽<3*3者应採用PG方式来设计和加工

3. 对大多改U形结构冲子来讲,尽量採用PG加工,也应採用分体式结构,以尽量减小对其强度的削弱。分体和整体式加工时的差异:因分体式时可採用垂直于深槽的方向进刀,可减小许多切削量。

4. 当有弧悬的细小部位存在时,

① 排样时尽量避免(排样重新考虑)

② 无法避免时,应採用PG方式设计

5. 当有细长的冲子存在时(<直径1.0时)冲子导向段和工作段应分开(工作段长度应<2.0)(长径比不大于3).

㈣ 毛头

原因:

① 接刀设计不良:在圆弧顶点或平面上接刀→无

② 垂切

③ 间隙不合理

④ 冲子模仁材质选择不合理

⑤ 刀口保养做得不确实

改善措施:

① 接刀设计不改善

② 避免在圆弧顶点或平面上接刀增加工艺逃料(避免垂切)

③ 採用合理日冲裁间隙

④ 尽量将冲子和模仁选用不同的材质(冲子V3,则模仁用ASP23或SKD11),反之易可。

㈤ 冲裁的尺寸超差

原因:

① 材料有翻转

② 材料有流动

③ 成形与下料工序排配不当

④ 打COIN的影响

⑤ 打倒角的影响

⑥ 下料的侧边的成形设计不合理

改善措施:

① 对材料作强压(不允压痕者除外

② 作限位,防止材料流动

③ 据试模作修正

④ 调整成形和下料工序的先后排配(不影响模仁强度的状况下)

⑤ 据经验值修正因打COIN,打倒角,而会引起变异的量,0.05~0.10)

⑥ 不会引起细小废屑的时候加精切,通常不用)

⑦ 后工序段加调整

原则:首先使成形尺寸稳定后再修正下料,

㈥ 压板断:(螺丝断)

原因:压板不足以承受剥料力,常见设计缺陷:

① 大冲子隻有一个压板

② 压板悬臂太长,A太大,A≦9mm为宜

改善措施:

① 增加压板

② 改压板固定冲子为键固定冲子

③ 改用螺纹吊(Mini Din产品的翻边冲子)

㈦ 接刀设计错误

1. 粗定位无效果① A>P+0.2 ② A<P

2. 接刀时垂切

3. 精切的量太少

4. 接刀的先后顺序反

二. 折弯成形常见设计不良

㈠ 角度不到位

原因分析:

1)折弯高度小于最小折弯高度

2)间隙不合理

3)无整形工站

4)压料不确实(弧形)

5)框口磨损

6)冲子刚性太差

7)无后角

解决措施:(洽制工,产生更改规格)

1)追加整形工站(成二次折弯工站)(斜向,滑块,摆块……)

2)调整折弯间隙

3)打Coin(允许时)作用:减小料厚===减小最小折弯高度(圆角,料厚)

4)改善压料:

A.增大Lifter面积

B.磨加强筋

C.换强力弹簧

D.下死点时叠死

E.收冲子成形为剥料扳成形(下死点叠死)

5)追加模板入子

6)下模加冲子挡块

7)模仁闪后角

㈡ 表面拉毛

原因:

1)间隙太小

2)冲子材质和零件材质存在亲和力

3)润滑不良

4)冲子表面光洁度不够

改善措施:

1)调整间隙至0~0.01

2)改冲子材质(与零件材质有关:WC,B,Tic,C,陶瓷)

3)适当加油

4)生产试模时抛光冲子表面

对镀后成形产品的折弯工序排配建议:

1)採用两次折弯成形工艺

2)採用折弯加整形工站

3)冲子尽可能的採用嵌件结构

4)生产时加油的考量和种类须严格控制

5)冲压工艺难以解决时协商制工产发工程师共同解决

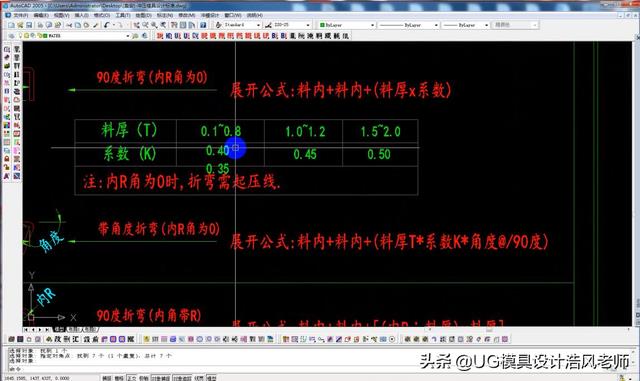

㈢ 尺寸不到位

原因:

1)角度不到位

2)展开长度不良

3)圆角R尺寸不良

4)有变形

5)COIN的影响

6)折弯线位置不对

7)折弯力不够

改善措施:

1)先修正角度到位

2)CHK折弯线位置有无错误

3)CHK展开长度

4)CHK折弯有无变形

5)是否有打COIN(对尺寸是否会造成影响)

6)消除以上所有不良之后,再决定是否要修正下料

* 试模修模小技巧:调整折弯圆角(模仁)可对折弯成形尺寸作一定范围的微调。

7)弹簧力不足以提供折弯力。(料厚,折弯线长时,尤其明显)有时也採用剥料板成形也不足以到达要求的折弯力(S02A和P01A间有0.10的间隙),可以追加叠死冲子。

㈣ 变形(不包含闪位不够的变形)

原因:

1)压料不好

2)折弯间隙太小(对细小折弯影响很明显)

3)折弯冲子断差太大

解决措施:

1)改善压料

2)适当放鬆间隙(採用二次折弯或加整形工站等使角度到位

3)减小冲子断差至(6+0.05~0.10)<0.5

此类改善做得极多,约佔以前总改善量的30%

断差的作用:

1. 下死点时对折弯圆角作整形,增塑性变形,减小回弹

2. 方便生产中对折弯间隙作调整,(可位移)

㈤ 尺寸不稳定

⑴ 材质有变化

⑵ 折弯线不稳定

原因:

1)冲子无入子,框口或冲子磨损

2)折弯模仁晃动(尤其是浮动折弯模仁)

3)浮动折弯模仁定位段短

4)浮动模仁或框口磨损

解决措施:

1)加大模仁,增加定位段

2)加入子,沉入下垫板

㈥ 包料与折弯裂纹

原因:

1)折弯模仁圆角小于最小折弯圆角

2)折弯角度小于90∘(外侧伸长量大于材料的延伸率)

3)材料的性能变异

模具设计时注意点:

1)CHK折弯圆角,是否小于最小折弯圆角

2)折弯模仁圆角不能取得过小

3)对两次折弯或(一次折弯+整形)中的第一次折弯模仁不要与第二次折弯(或整形模仁作成整体);当料硬度低,折弯圆角小时,第一次折弯极易形包料,第一次折弯模仁不闪后角则不会包料。

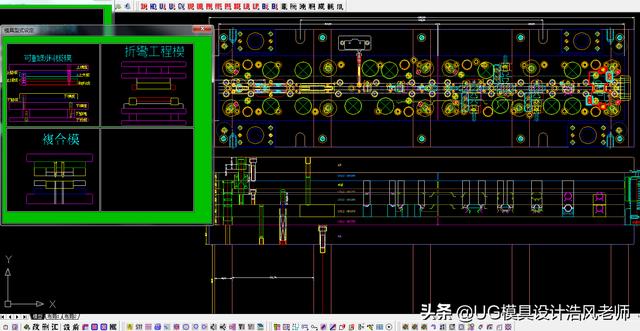

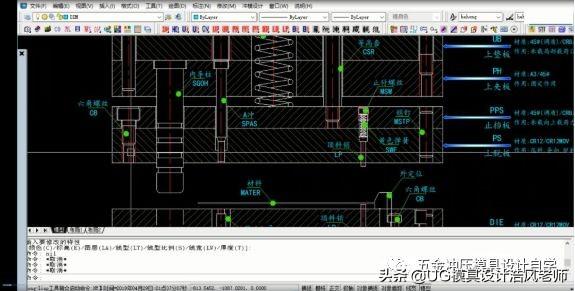

㈦ 几种典型折弯整形机构的优缺点

斜面整形

优点:结构简单,成本低,所需模具空间小

缺点:效果有限,同时有如下问题:

受力点不在折弯线附近

1)产生弧形

当折弯面上有孔等其它减其弱度的情形存在时,整形屈服点将不在我们所希望折弯线处,而在最薄弱处

2)形成毛头

适用范围:

1)尺寸与角度要求均不高的埸合

2)料厚与折弯线均不大的场合

3)折弯高度不大于5mm的场合

设计要点:α<20∘L值要合理

侧推滑块整形

优点:稳定。可靠,可将折弯角度整形至小于90∘,在实际设计中适用最广泛的机构

缺点:结构复杂,零件多,成本高,佔有模具空间大,使用场合受到一定的限制。

适用范围:广泛运用于尺寸和角度要求高或角度要求90∘时折弯整形工站,隻要模具结构空间允许,均可大胆採用。

设计要点:

1)防止滑块跳出

a. 用压板压

b. 用导板压

c. 用T形槽

2)α1<α2

3)H不能太高,25 OR30厚下模板时最好採用一个垫块

4)行程要足够,不能和产品的已成形部分干涉,须L1>L2,否则:产品(料条)上行时会和滑块干涉

5. 调整量要合适,原则:设计时:调整到最内时,滑块和折弯模仁间的最小间隙应不小于0.5,否则:当调整适量时会造成滑块或模仁损坏。

推荐阅读

如果对于本文,你还有不明白、不理解的地方,欢迎评论或私信,我将第一时间解答!

如果你是想往设计方向发展,可以加入我创建的模具设计社群一起学习、交流、探讨(无广告);

私聊我回复“社群”,即可获得入群方式!私聊我回复“学习”,我会送你相关课程学习

相关参考

五金冲压件在进行弯曲加工时,是对材料有一定的要求的。一般有以下要求:五金冲压件形状要尽量对称,弯曲的半径不可以小于材料允许的小弯曲;曲边太短的话没那么容易成形,所以弯曲边的直平部分H>2δ。若是H比较短的...

折弯机中间角度不够怎么办(五金模具丨折弯尺寸的不稳定原因?维修对策)

在我们的模具生产过程中,经常会出现一些折弯件尺寸不良的现象,有的是角度内偏,有的是角度外偏,大多数情况下是角度外偏,一般出现角度内偏的情况比较少,角度内偏如下图所示:出现角度内偏我们需要检查折弯入块的压筋是否...

什么是折弯?折弯是把平板坯料在冲模(弯模)压力作用下或通过专用设备弯折成一定角度,制成各种形状零件的一种成形工艺方法.折弯的工作过程及原理是什么?折弯是一种简单的成形工序:将平板坯料放到下模上,上模在压力机滑块...

折弯机怎样调折弯角度(忠艺隆五金|钣金加工如何保证折弯质量?)

...而实现低生产成本和高生产效率。那么钣金加工如何保证折弯质量呢?下面就跟随忠艺隆小编一起来看看吧! 一般要求折弯精度在±0.10mm的钣金件为精密钣金加工件。按照钣金加工的普通工艺,激光切割精度能控制在0.10mm左右...

...加工难度较一般工件大,本文介绍了一种实现工件大圆弧折弯的工艺方法,并结合具体工件对使用方法进行详细叙述。大圆弧工件在备料车间的生产实践中,一般有三种成形方式:其一为单工序压型模整体成形,适用于形状较为...

...这种接口,主要是接插导电用;它的特点是外形比较少,折弯多,尺寸很小,并且精度要求很高。它的用量非常大,我们通常要用高速冲去生产,所以设计这种模具对我们来说难度系数比较大,我们不仅要考虑它的成本,还要考...

...加工难度较一般工件大,本文介绍了一种实现工件大圆弧折弯的工艺方法,并结合具体工件对使用方法进行详细叙述。大圆弧工件在备料车间的生产实践中,一般有三种成形方式:其一为单工序压型模整体成形,适用于形状较为...

钣金折弯机和折弯模具常见问题解答凡是熟悉钣金加工工程的人都知道折弯是钣金加工工程中比较难的,也是最需要技术的工程。(1)什么是钣金折弯?钣金折弯就是将金属板材通过压力设备和特制的模具,把平面的板料变为立体的加...

...五金小编为您介绍: 钣金加工工艺流程: 下料→折弯→拉伸→焊接→喷塑→装配→检验→入库。 1、下料: 主要是数冲和激光切割。数冲指用数控冲床加工,板材厚度范围为,冷轧板和热轧板≤3mm,铝板≤4mm,...

———正文———模具设计中需要先考虑机械制图“视角”,每个图档文件都有一个固定的表达形式,机械制图将产品通过不同向的三个平面表达,反映物体形状的视图叫“三视图”。根据视图放置位置的不同将其分为两种视角...