抗电镀油墨(从东威科技的暴涨,看HJT铜电镀降本的可行性多少)

Posted

篇首语:有志者自有千计万计,无志者只感千难万难。本文由小常识网(cha138.com)小编为大家整理,主要介绍了抗电镀油墨(从东威科技的暴涨,看HJT铜电镀降本的可行性多少)相关的知识,希望对你有一定的参考价值。

抗电镀油墨(从东威科技的暴涨,看HJT铜电镀降本的可行性多少)

HJT产业化阻力:光伏银浆成本高昂

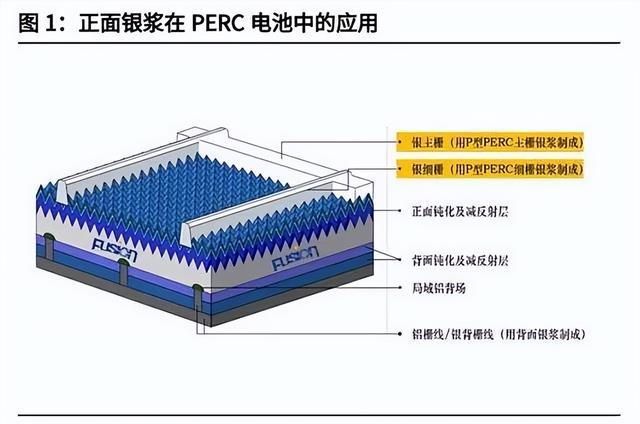

HJT 效率改进难抵光伏辅材银浆成本高。银浆是 HJT 光伏电池的关键原材料,是由高纯度(99%)的银粉、玻璃氧化物、有机材料等所组成的机械混合物的粘 稠状浆料,应用在 HJT 电池生产的最后一步主工艺环节——金属化,通过在电 池两侧印刷固化金属电极,使得电极与电池片紧密结合,形成高效的欧姆接触1以 起到导电作用,直接影响光伏电池的光电转换效率。据 CPIA 数据,截至 2021 年底,电池片的金属电极仍以银电极为主,市占比达 99.9%。

HJT 电池银浆消耗量大,降本突破点在于银浆。当前异质结 电池银浆成本在非硅成本中占比相对较高,高达46%,较TOPCon电池高10pct。据 CPIA 数据,2021 年 P 型电池正银+背银消耗量共计约 96.4mg/片;TOPCon 电池正银+背银消耗量共计约 145mg/片,而 HJT 电池双面低温银浆消耗量约 190mg/片,按单片功率 6W、低温银浆价格 8000 元/kg 计算,单瓦银浆成本为0.25 元,其中银粉材费用占高温银浆成本比例高达 90%以上,低温银浆的银粉 成本占比则达 95%以上。

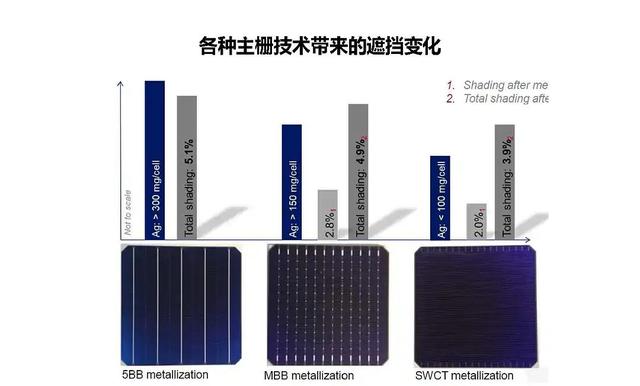

银浆成本高有四大降本路径,两大方向。一是减少高价低温银浆用量,例如多主 栅(MBB)、激光转印;二是减少银粉的用量,使用贱金属替代部分银粉,例 如银包铜、电镀铜。

降本增效工艺:铜电镀

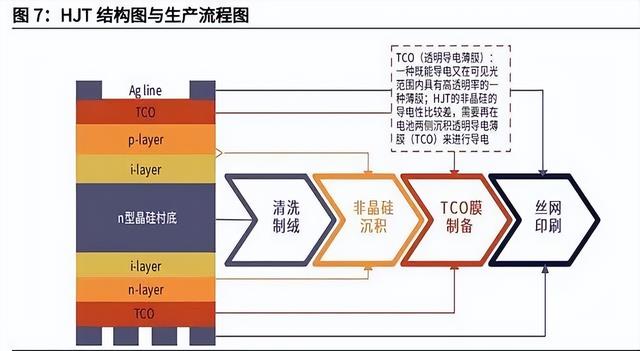

非接触式电极金属化技术——铜电镀。铜电镀是一种非接触式的电极金属化技 术,在基体金属表面通过电解方法沉积金属铜制作铜栅线,收集光伏效应产生的 载流子。为解决电镀铜与透明导电薄膜(TCO)之间的接触与附着性问题,需先 使用 PVD 设备镀一层极薄的铜种子层(100nm),衔接前序的 TCO 和后续的电 镀铜,种子层制备后还需对其进行快速烧结处理,以进一步强化附着力。同时,铜种子层作为后续电镀铜的势垒层,可防止铜向硅内部扩散。

工艺:图形化与铜电镀替代银浆丝网印刷

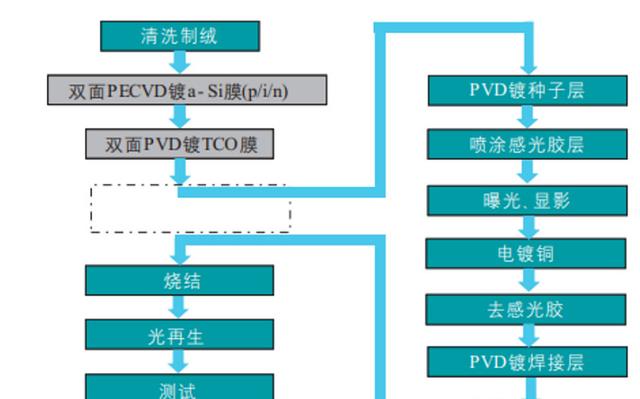

铜电镀与传统丝网印刷的差异主要在 TCO 膜制备工序之后,前两道的工艺制绒 与 PVD 溅射未变:传统异质结产线在 TCO 膜制备之后采用银浆印刷和烧结,而铜电镀则把银浆丝网印刷替换成制备铜栅线的图形化和金属化两大工序。

图形化工艺:PVD(物理气相沉积法)设备在硅片 TCO 表面溅射一层 100nm 的铜种子层,使用石蜡或油墨印刷机(掩膜一体机)的湿膜法制作掩膜/喷 涂感光胶,印刷、烘干后经过曝光机曝光处理后,将感光胶或光刻胶上的 图形显影。

金属化工艺:特定图形的铜沉积 (电镀铜),然后使用不同的抗氧化方法进 行处理(电镀锌或使用抗氧化剂制作保护层),除去之前的掩膜/感光胶,刻蚀去除多余铜种子层,避免电镀铜在种子层腐蚀过程中引入缺陷,露出原 本地 TCO,其后再进行表面处理,至此形成完整的铜电镀工序。整个过程 使用的主要设备是电镀设备。

铜电镀V.S.丝网印刷:降本与提效

铜电镀相较银浆丝网印刷,优势主要在两方面:降本与提效。1)降本:在自然 界中,金属导电性由高到低分别是银、铜、金、铝、镍、铁,但银属于贵金属,价格较高,不适合做导线,若采用其做导线,将拉高生产成本,因此在光伏电池 片中,无论是使用高温银浆还是低温银浆,银浆成本高昂是产业规模化痛点,铜 作为贱金属,若能替代银,降本问题基本迎刃而解。2)效率提升:金属银导电 性强于金属铜,但银浆属于混合流动胶体,导电性较纯铜的铜栅线弱,线宽可以 做到更细的铜栅线发电效率也更高。

1、降本:理论状态下,HJT铜电镀电池片成本较银浆丝网印刷低0.12元/W

理论状态下,HJT 铜电镀电池片成本较银浆丝网印刷低 0.12 元/W。我国低温银 浆产业处于早期发展阶段,低温银浆以进口为主,随着国产化不断推进,目前低温银浆已降至 6500 元/kg,182mm HJT 电池片在丝网印刷技术 下的非硅成本为 0.28 元/W,理论良率为 98%的 HJT 铜电镀电池片非硅成本则 为 0.16 元/W,铜电镀工艺较丝网印刷工艺节约成本约 0.12 元/W。单从浆料成 本看,丝网印刷工艺的 HJT 电池银浆成本为 0.152 元/W,我们假设铜电镀工艺 的铜耗成本约为其 1/10,即铜电镀工艺在浆料成本上可节省约 0.137 元/W。假 设低温银浆价格落在最低极限值 3000 元/kg,对应前述丝网印刷 HJT 电池片非 硅总成本为 0.20 元/W,依旧比 HJT 铜电镀电池片高 0.045 元/W。

2、提效:电镀铜导电性与发电效率双重提升

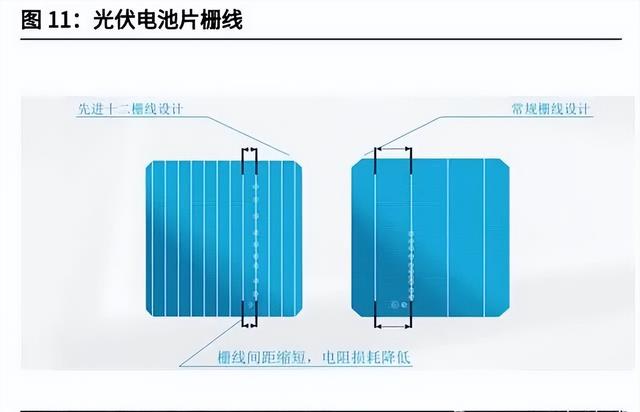

金属栅线电极与透明导电膜之间形成一个非整流的接触——欧姆接触,欧姆接触 效果决定电池导电性与发电效率能否达到最佳。影响欧姆接触效果的因素有接触 面紧密结合度、栅线材料电阻率,电阻率越大,电池片对电子或载流子的负荷越 高,电子或载流子的通过率越差。铜栅线导电性强于银浆。铜的导电性与银相近,但银浆属于混合物胶体,铜栅 线是纯铜,因此铜栅线的电阻率更低,铜栅线电阻率是 1.7Ω/m,银浆的电 阻率大约为 5-10Ω/m。

铜栅线更细,线宽线距尺寸小,发电效率更高。栅线细、线宽线距小意味着栅 线密度更大,更多的栅线可以更好地将光照产生的内部载流子通过电流形 式导出电池片,从而提高发电效率,铜电镀技术电池转化效率比丝网印刷 高 0.3%~0.5%。①低温银浆较为粘稠,印刷宽度更宽。高温银浆印刷线宽可达到 20μm,但是低 温银浆印刷的线宽大约为 40μm。②铜电镀铜离子沉积只有电子交换,栅线宽度更小。铜电镀的线宽大约为 20μ m,采用类半导体的光刻技术可低于 20μm。

铜电镀工艺主要存在三大问题:1)铜电镀产生有机污染物与废水,一方面影响 项目通过环评,另一方面增加成本投入;2)光伏产能大,但水平电镀的出片效 率低,等效条件下单 GWh 设备投资额增大;3)工序复杂问题点增多,铜活跃 易氧化脱栅线。

目前的核心问题

铜电镀最大的问题就是量产良率无法解决,铜栅线总是是脱栅、断栅,实验室的良率70%都不到,几十兆瓦的试验线线90%的良率都做不到,不要说GW了,目前材料成本1.5元每瓦,损失1%的良率就是1分5,差6%就单瓦9分钱一毛钱就没了,目前异质结丝印的良率是可以达到97%的,电镀铜的良率低于92-93%根本不可能跟丝印去讲性价比,吹水的专家都按照理论的良率算成本,不把良率现状考虑进去。

1)环保,因为光伏产能很大,有些物质比较难处理,比如干膜或者油墨都是有机污染物,环 评上比较难处理。水电镀的硫酸铜,本身还不是太难处理,但后面如果要镀银,就需要氰化 银浆,氰化物是国家管控的剧毒;如果镀锡里面有氨氮,都是很难处理的环评问题,现在一线城市环保查的都很严。根据海源复材的调研,针对环保问题,铜栅线工艺设计了中水回用系统,排放可达国家一级 标准,实现含铜化学品的循环使用,仅需新增中水系统固定资产投入成本,及中水系统运行 成本。

2)产能:光伏产能很大,按标准的最大尺寸,最后制作一个太阳能电池板需要 72 块正方形 板拼接完成,1GWh 的片子一般约等于 8000-10000 片。用迈为的丝网印刷,一台机器基本就 可以做 8000-10000 片,这在水平电镀上是很难完成的。水平电镀导致效率降低、投资额加大。我们做的最好的也就 2500-3000 个片子,1GWh 就按 3 台来说,一台预算 1000 万,三台 就要 3000 万,而一台丝网印刷机不可能 3000 万。这就是效率产能上的差异。

3)铜栅线脱栅/氧化:原来制绒后溅射,再丝网印刷,把银浆用网板铺上,然后把银浆刮掉,之后再进烤箱加固使其结合力更好,这是物理型的制作工艺,是没有问题的。但是铜电镀会 出现结合力问题,整个格栅可能某个区域会脱栅。因为制绒之后需要磁控溅射,需要走很多 化学流程,走曝光机要进蓝光区域,无声时间很长,有温差问题。

此外,出来之后需要显影,显影液需要在磁控溅射那一层铜上过一遍,显影液不干净会残留有机物,这个有机物没法用 常规方法处理,因为溅射上的铜最后只有 1μm,如果把中间的介质层咬断,最后镀层镀不 上也就无法导电。这层铜很容易被氧化,走到水平电镀制程的时候可能某个区域就氧化了,镀的格栅结合就不好,可能在高负荷工作的时候炸开。这个事情隆基也探讨过,说脱落也没事,因为最终电池组装后还要压合一层玻璃,就算拖网也不会完全掉落。根据海源复材调研,针对铜氧化问题,可通过镀锡覆盖铜增加焊接性并防止氧化,或通过不同的组件工艺防止氧化。

由于铜栅线更细,附着面积更小,在同样应力条件下,铜栅线的附 着力不够,相较于银栅线更容易脱落。针对铜脱栅,可通过工艺改进及技术开发,配合前段电池工艺解决脱栅问题。

4)电镀设备:本身片子的精度很高,线宽线距控制在 10,但是电镀导电就要有夹边距,现在做的夹边距是 3mm,实际上只留了 1.5mm 以内。这个就有点亏,因为相当于加了一个成 型的制程,成本也有增长。技术上来说,电镀铜还是有一定难度的,比 PCB 要高端。电镀铜设备:设备可以兼容 Topcon 和异质结。只要用铜电镀一定有图形转移技术,一定会 买曝光机、油墨印刷机等。只要用铜电镀,就绕不开芯碁微装的曝光机,只有曝光机能做图 形影像,7-8 秒就能做一整版,速度很快。

注:曝光机就是 LDI,在半导体领域叫光刻机,但是比半导体领域的精度低,是微米级而不 是纳米级

铜电镀的经济效益分析

铜电镀不可否认是未来光伏电池片金属化的一种可能性,但现在市场真的过热了,可以说这项技术3年内不可能实现质的技术突破,未来也未必会是主流。

首先得验证纯铜在电池片里面可靠性,这就不是一年能完成的,验证是有3轮的实验室产品验证,小批量验证,大批量验证。银包铜里面掺铜的可靠性都验证了将近2年以上才在今年华晟、金刚的产线上大批量导入,更不要说纯铜的可靠性问题。

再回到设备本身,目前丝印设备单GW1500万左右,铜电镀单GW价值量目前1亿以上,即使未来再怎么降本也5000万-6000万,一次性的设备投入成本就是丝印设备的4倍。

工艺方面,复杂性起码是丝印设备的10倍,异质结电镀铜的主要工序:前面的两道工艺制绒和PVD溅射,是没有变的。增加的工艺是用曝光机替代丝网印刷机和烤箱。具体分为图形化和金属化两个环节:

(1)图形化:先使用PVD设备做一层铜的种子层,然后使用油墨印刷机(掩膜一体机)的湿膜法制作掩膜。在经过掩膜一体机的印刷、烘干、曝光处理后,在感光胶或光刻胶上的图形可以通过显影的方法显现出来,即图形化工艺。

(2)金属化:首先完成铜的沉积(电镀铜),然后使用不同的抗氧化方法进行处理(电镀锌或使用抗氧化剂制作保护层)。最后去掉之前的掩膜、铜种子层,露出原本的ITO。然后做表面处理,比如文字、标签或者组装玻璃,这是一整道工序,即完成铜电镀的所有过程。

这两个环节的难度都不是一般的高,工艺的复杂程度直接影响的就是良率,导致无法量产,形成规模。按标准的最大尺寸,最后制作一个太阳能电池板需要72块正方形板拼接完成,1GWh的片子一般约等于8000-10000片。用迈为的丝网印刷,一台机器基本就可以做8000-10000片,这在水平电镀上是很难完成的。水平电镀导致效率降低、投资额加大。做的最好的也就2500-3000个片子,1GWh就按3台来说,一台预算1000万,三台就要3000万,而一台丝网印刷机不可能3000万。这就是效率产能上的差异。

隆基买了几台设备就被吹上天了,隆基连异质结都没想好干不干,更别说用铜电镀的工艺了,真是服了现在卖方,无脑吹新技术的吗?隆基在这个领域也不是先先河,钜能电力早在2018年就已经有了百MW级别的铜栅线的异质结产线,最终由于成本过高没有形成经济效益。

核心问题还有就是环保,因为光伏产能很大,有些物质比较难处理,比如干膜或者油墨都是有机污染物,环评上比较难处理。水电镀的硫酸铜,本身还不是太难处理,但后面如果要镀银,就需要氰化银浆,氰化物是国家管控的剧毒;如果镀锡里面有氨氮,都是很难处理的环评问题,现在一线城市环保查得都很严。

根据海源复材的调研,针对环保问题,铜栅线工艺设计了中水回用系统,排放可达国家一级标准,实现含铜化学品的循环使用,仅需新增中水系统固定资产投入成本,及中水系统运行成本。

另外铜栅线脱栅/氧化:原来制绒后溅射,再丝网印刷,把银浆用网板铺上,然后把银浆刮掉,之后再进烤箱加固使其结合力更好,这是物理型的制作工艺,是没有问题的。但是铜电镀会出现结合力问题,整个格栅可能某个区域会脱栅。因为制绒之后需要磁控溅射,需要走很多化学流程,走曝光机要进蓝光区域,无声时间很长,有温差问题。此外,出来之后需要显影,显影液需要在磁控溅射那一层铜上过一遍,显影液不干净会残留有机物,这个有机物没法用常规方法处理,因为溅射上的铜最后只有1μm,如果把中间的介质层咬断,最后镀层镀不上也就无法导电。这层铜很容易被氧化,走到水平电镀制程的时候可能某个区域就氧化了,镀的格栅结合就不好,可能在高负荷工作的时候炸开。

无论从经济效益还是技术能力上:短时间想在GW级别产线上解决这么多问题还很难。

龙头迈为的进展

电镀铜技术难点体现在图形化、金属化和无铟化等方面,迈为已经成功突破最大的难点无铟化。

因为HJT不能用迈为股份(SZ300751)的丝网印刷机,只能用铜电镀或者激光转印方式来完成,这个环节在HJT工序里面也叫“丝网印刷”,但是此丝网印刷非彼丝网印刷,迈为的丝网印刷机里面的丝网是线径为11um的不锈钢丝网作为载体,该不锈钢丝网为进口定制,价格非常高,市场价在150-200万一卷。

迈为0BB设备:在2022年年底之前,公司0BB设备会在客户端进行中试,计划2023年上半年推出量产设备,近期会确定0BB的技术路线。迈为0BB的实现方式是先焊接、再点胶,焊接完成后即可进行检测,适合Guo内高速迭代的工艺现状,相比而言后焊接缺点明显,Guo内材料工艺管控松弛,供应商更换速度快,导致后焊接较难进行检测,容易出现批量问题得不到检测的情况。

图形化:在铜电镀图形化环节中,普通的掩护版+LED投影的方式精度不够、LDI执行激光校准较为复杂、光刻的方式成本过高,为追求稳定性,迈为采用了类光刻技术;琻属化:迈为目前与东威和启威星合作,东威较为成熟的是垂直电镀,但公司更希望采取水平电镀,因为水平电镀更适合薄片化,但难度更大,需要一定时间攻克技术瓶颈;

无铟化:透明导电膜需要同时具备光学、电学、耐腐蚀等特性,所以在去铟化没有实现的情况下,迈为当时只给了铜电镀中试而非量产的时间表。

直到近期迈为采用低铟含量的TCO工艺结合SunDrive公司铜电镀技术取得了25.94%效率,公司才开始相信铜电镀是能达到量产的一项技术,预计相关设备在2023年进行中试,2024年上半年实现量产。

其他相关公司:

1、罗博特科:市值63亿,第一目标市值:100e。公司铜电镀技术研发积极推进中,目前处于内部测试阶段,预计近期将完成内部测试,后续将交合作客户进行进一步的验证测试,待相应验证均顺利通过后,公司将加快推进该业务领域的量产化进程。2022年下半年,罗博特科已发布三条关于签订日常经营重大合同的公告。公告显示,罗博特科分别与英发集团、天合集团及通威集团在连续十二个月内签订日常经营合同,累计金额分别为约 1 亿元、1.6亿元及1.1亿元人民币,合同标的有工业自动化设备及执行系统和工业自动化设备与改造。罗博特科在2022年半年报中表示,截至8月26日,尚未确认收入的在手订单金额约 10.7 亿元。

2、帝尔激光:主要产品激光消融设备、SE激光掺杂设备,市占率稳定在80%左右;N型电池各种技术路线均有技术储备,TOPCon激光硼掺杂设备、HJT激光修复和无损切割设备、BC大尺寸无损消融及激光开槽设备;激光开槽设备已有量产订单。

3、东威科技:光伏 VCP 设备中试线取得成功,大量产线已攻克设备和自动化技术难关,目前在设备研发设计制作中,设备产能可达到 6000 片/小时,每 GW 需要三条线;数据显示,镀铜相比银浆在转化效率提高了1%-2%。

4、宝馨科技:在图形化方面采用光刻技术,电镀铜设备中试机型的验证工作已完成,目前正在试制量产机型,量产机型预计可做到 8000 片/小时,投资成本接近丝网印刷设备。

5、捷得宝:公司水平电镀设备适用于不同技术路线电池片,且可执行单双面同时电镀,均匀性更优,以 M2 计算,公司设备在 2021 年产速可达 6000 片/小时(10um、10ASD),目标为 10000 片/小时。全球有 12 家客户与其持续进行铜栅线验证,包括4 家TOPCon、8 家 HJT

6、芯碁微装:电镀铜使用设备其曝光机,曝光机就是LDI,在半导体领域叫光刻机,但是比半导体领域的精度低,是微米级而不是纳米级。只要用铜电镀一定有图形转移技术,一定会买曝光机、油墨印刷机等。只要用铜电镀,就绕不开芯碁微装的曝光机,只有曝光机能做图形影像。

现在隆基和通威在用芯碁微装的曝光机。曝光机的设备价值占电镀铜设备的50-60%,是电镀铜设备中价值量占比最大的环节,每GW价值量估计在3000-5000万,可能达5500万。

我会在 公众号:海涵财经 每天更新最新的医疗新基建、一体化压铸、 汽车智能化,自动驾驶,激光雷达,HUD,车规芯片,空气悬挂、激光雷达、PET铜箔,纳电池,800V高压,光伏HJT、TOPCON、钙钛矿、光伏XBC、IGBT芯片、碳化硅、CTP/CTC/CTB电池、4680电池、工业母机、海风柔直高压、高压快充、高镍三元、碳纤维、电池铝箔、空气源热泵、新材料、中药创新药、中药配方颗粒、乡村振兴等最新题材热点挖掘,未来属于高预期差的结构性市场,把握核心赛道以及个股的内在价值逻辑预期差才是根本所在。

— END —

先赞后看,养成习惯

免责声明:图片、数据来源于网络,转载仅用做交流学习,如有版权问题请联系作者删除

相关参考

感光油涂布机(光伏电镀铜行业分析:即将开启产业化进程,从0到1设备商率先受益)

(报告出品方/作者:东吴证券,周尔双,刘晓旭)1.电镀铜助力HJT降本增效,产业化进程即将进入加速期1.1.HJT亟需降低银浆成本,电镀铜为HJT独有的降本方式HJT降本为规模扩产关键,银浆降本为重要手段。2021年以来电池技术路...

无锡覆铜板分切刀(PCB电镀设备龙头,东威科技:复合铜箔产业化,开启新成长曲线)

...分析师:广发证券代川朱宇航范方舟)一、东威科技:PCB电镀设备龙头,围绕工艺拓场景(一)立足PCB电镀设备,围绕电镀工艺拓展锂电镀膜、光伏镀铜设备东威科技是PCB电镀设备龙头,围绕电镀铜工艺,拓展锂电和光伏镀铜设...

昆山丝印器材(依托电镀设备实现横纵向延伸,东威科技:受益锂电复合铜箔产业化)

...品方/分析师:东吴证券周尔双刘晓旭)1.东威科技:依托电镀设备实现横纵向延伸,拓展锂电、光伏领域迎新增长极1.1.电镀龙头设备商,拓展光伏、锂电新领域东威科技依托电镀设备实现横纵向延伸,拓展锂电、光伏领域迎第...

深南太阳能诱导生产(专注 PCB 电镀设备,东威科技:技术层出不穷,新能源电镀方兴未艾)

...报告出品方/分析师:光大证券杨绍辉林映吟)1、高端PCB电镀设备先锋,开拓新能源如日方升1.1、专注PCB电镀设备,行稳致远驶向新能源1.1.1、深耕电镀设备二十余载,成长为电镀设备龙头深耕电镀设备二十余载,成长为电镀龙...

深南太阳能诱导生产(专注 PCB 电镀设备,东威科技:技术层出不穷,新能源电镀方兴未艾)

...报告出品方/分析师:光大证券杨绍辉林映吟)1、高端PCB电镀设备先锋,开拓新能源如日方升1.1、专注PCB电镀设备,行稳致远驶向新能源1.1.1、深耕电镀设备二十余载,成长为电镀设备龙头深耕电镀设备二十余载,成长为电镀龙...

批全铜龙头(市场爆炒新技术:光伏电镀铜VDI技术龙头估值还有多大空间)

核心要点:1)电镀铜的优势:电池转换效率的提升和节约银浆成本。2)电镀铜设备:电镀铜设备可兼容异质结、Topcon,只要用铜电镀一定有图形转移技术,一定会买曝光机、油墨印刷机等。只要用铜电镀,就绕不开芯碁微装的...

...,也看好VCP设备、水平镀设备、Msap移载式设备等PCB领域电镀设备的未来发展。通用五金

1、工艺流程:不锈钢板预处理-网印光成像抗蚀抗电镀油墨-预干燥-曝光-显影-修版-后烘-化学或电化学腐蚀-退膜-填漆-贴保护膜-成型。 2、操作提示: (1)网印光成像抗蚀抗电镀油墨是一道重要工序。油墨的粘度调整、...

...备耐化学腐蚀特性的油墨。其作用是在工件的不需处理(电镀、焊接等)部分进行印刷,形成耐腐蚀(或耐电镀、阻焊)膜层。用于制作印刷电路板的耐腐蚀油墨、耐电镀油墨、阻焊油墨等。 2、导电油墨 导电油墨是将金、银...

...备耐化学腐蚀特性的油墨。其作用是在工件的不需处理(电镀、焊接等)部分进行印刷,形成耐腐蚀(或耐电镀、阻焊)膜层。用于制作印刷电路板的耐腐蚀油墨、耐电镀油墨、阻焊油墨等。 2、导电油墨 导电油墨是将金、银...