成形法加工齿轮齿面的加工特点(知识分享|汽车零件的典型加工方法,为你的机械梦助力)

Posted

篇首语:关山初度尘未洗,策马扬鞭再奋蹄!本文由小常识网(cha138.com)小编为大家整理,主要介绍了成形法加工齿轮齿面的加工特点(知识分享|汽车零件的典型加工方法,为你的机械梦助力)相关的知识,希望对你有一定的参考价值。

成形法加工齿轮齿面的加工特点(知识分享|汽车零件的典型加工方法,为你的机械梦助力)

给大家分享几种汽车零件的加工方法,希望对你的学习和工作有所帮助!

天才源于积累,每天学习一点知识,总有一天你也会成为别人口中的“老工程师”!

今天文章内容如下:

1、车削、铣削和刨削

2、拉削和镗削

3、磨削

4、光整加工

5、齿面加工

6、特种加工

一、车削、铣削和刨削

1、车削

工作原理:

车削中工件旋转,形成主切削运动。刀具沿平行旋转轴线运动时,就形成内、外圆柱面。刀具沿与轴线相交的斜线运动,就形成锥面。仿形车床或数控车床上,可以控制刀具沿着一条曲线进给,则形成-特定的旋转曲面。采用成型车刀,横向进给时,也可加工出旋转曲面来。

车削加工的加工精度及表面粗糙度:

车削还可以加工螺纹面、端平面及偏心轴等。车削加工精度一般为IT8—IT7, 表面粗糙度为6.3—1.6μ m。精车时,可达IT6—IT5,粗糙度可达0.4—0.1μ m。车削的生产率较高,切削过程比较平稳,刀具较简单。

拉刀材料w18C, 4v,切削部分HRC 63~ 66

2、铣削

工作原理:

主切削运动是刀具的旋转。卧铣时,平面的形成是由铣刀的外园面上的刃形成的。立铣时,平面是由铣刀的端面刃形成的。提高铣刀的转速可以获得较高的切削速度,因此生产率较高。

但由于铣刀刀齿的切入、切出,形成冲击,切削过程容易产生振动,因而限制了表面质量的提高。这种冲击,也加剧了刀具的磨损和破损,往往导致硬质合金刀片的碎裂。在切离工件的一般时 间内,可以得到一定冷却,因此散热条件较好。

顺铣、逆铣

按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。

顺铣

铣削力的水平分力与工件的进给方向相同,工件台进给丝杠与固定螺母之间一般有间隙存在,因此切削力容易引起工件和工作台-起向前窜动,使进给量突然增大,引起打刀。在铣削铸件或锻件等表面有硬度的工件时,顺铣刀齿首先接触工件硬皮,加剧了铣刀的磨损。

逆铣

可以避免顺铣时发生的窜动现象。逆铣时,切削厚度从零开始逐渐增大,因而刀刃开始经历了一段在切削硬化的已加工表面上挤压滑行的阶段,加速了刀具的磨损。同时,逆铣时,铣削力将工件上抬,易引起振动,这是逆铣的不利之处

铣削加工的加工精度及表面粗糙度

铣削的加工精度-般可达IT8—IT7,表面粗糙度为6.3- 1.6μ m。普通铣削一般只能加工工平面,用成形铣刀也可以加工出固定的曲面。数控铣床可以用软件通过数控系统控制几个轴按一定关系联动,铣出复杂曲面来,这时一般采用球头铣刀。数控铣床对加工叶轮机械的叶片、模具的模芯和型腔等形状复杂的工件,具有特别重要的意义。

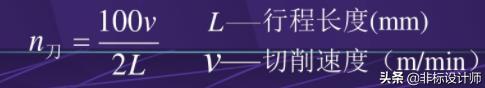

3、刨削

刨削时,刀具的往复直线运动为切削主运动。因此,刨削速度不可能太高,生产率较低。

刨削比铣削平稳,其加工精度一般可达IT8—IT7, 表面粗糙度为Ra6.3—1.6um,精刨平面度可达0.02/1000,表面粗糙度为0.8—0.4um。

二、拉削和镗削

1、拉削

拉削的特点:

(1)生产力高。多刀点同时工作,切削刃长,一次行程能够完成粗、半精及精加工。

(2)拉削后工件表面粗糙度小。低,切削深度小,拉刀尾部装上浮动挤压环。

(3)拉刀耐用度高。V低,磨损慢。

(4)拉床结构简单。一般只有一个主运动。所以在大量和成批生产中广泛应用。

2、金刚镗(细镗)

IT6~7 Ra0.08 ~ 1.25um

余量:预镗 0. 2~0.6mm 精镗0.1mm

f:0. 01~0.14mm/r

速度 :

铸造:1.67~4. 17m/s

钢:2. 5~5m/s

有色金属:5~25m/s

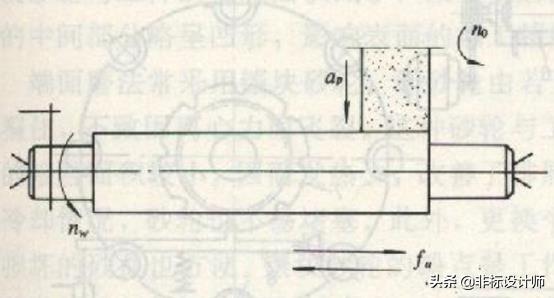

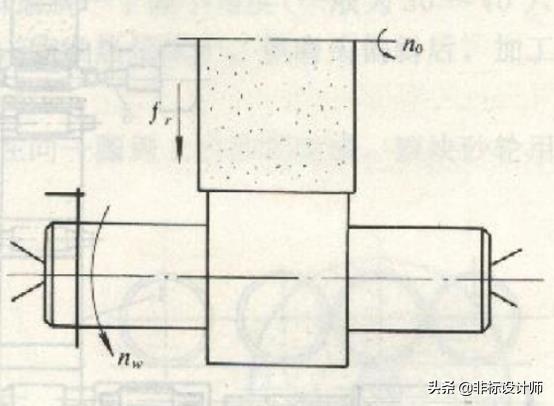

三、磨削

磨削:精加工的主要手段之一,现在正在向粗加工方向发展。特别适用于硬材料的精加工

主运动:一律由砂轮的高速旋转运动作为主运动

1、 普通磨床上各种表面的磨削方法

a、 磨外圆(工件定位 (尖顶))

b、 磨平台

有周磨法和端面磨法

c、 磨内孔

磨速速度低。因砂轮轴颈受被加工孔的限制,一般为加工孔径的0.5~0.8d所以表面粗糙度大,生产率低。

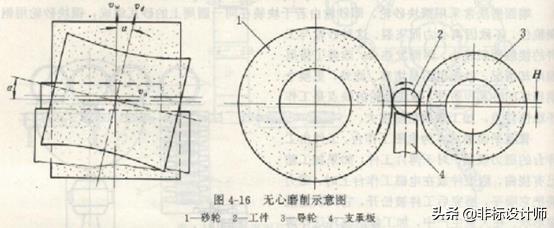

2、 无心磨削工作原理及应用

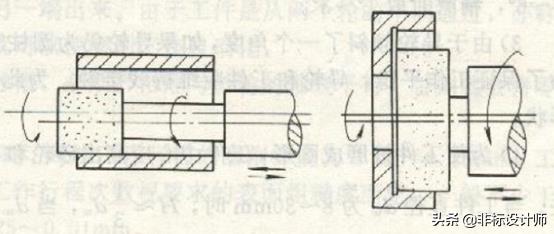

无心磨削:工件不需要顶尖夹持,只靠工件加工面放在砂轮和导轮中间的支承板上就可以的磨削。

无心外圆磨:2T~6级 、Ra1.25 ~ 0. 16um

无心内圆磨:

工件定位:砂轮、导轮、托扳

1)纵磨法(直通磨法)

2)横磨法

3、磨削的表面质量

1)磨粒刻线的残留痕迹;

2)金属的塑性变形;

3)高温引起的热效应;

4)工艺系统的振动。

四、光整加工

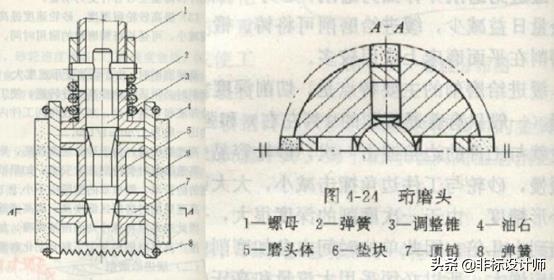

1、珩磨(IT6~7 Ra0.08 ~ 0.63um)

珩磨头与机床主轴浮动联结。

圆度或圆柱度:0.003~0.005mm

当不能修正被加工孔轴线的位置误差与直线度误差。

珩磨不宜加工韧性的有色金属。

珩磨时要用大量的冷却液冲洗。钢、铸、铁用煤油

2、研磨

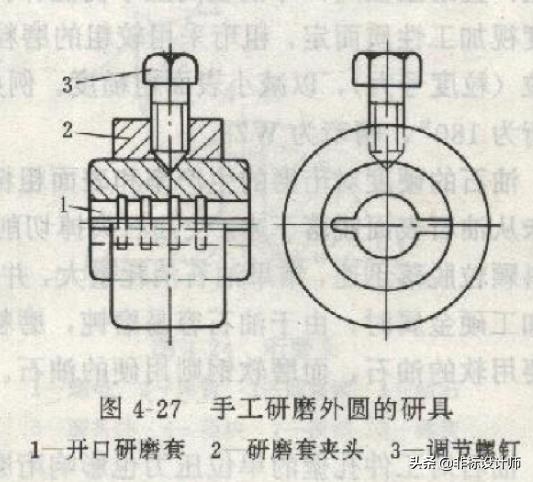

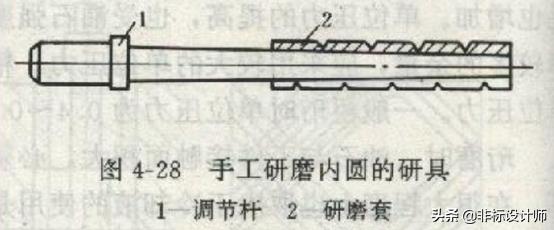

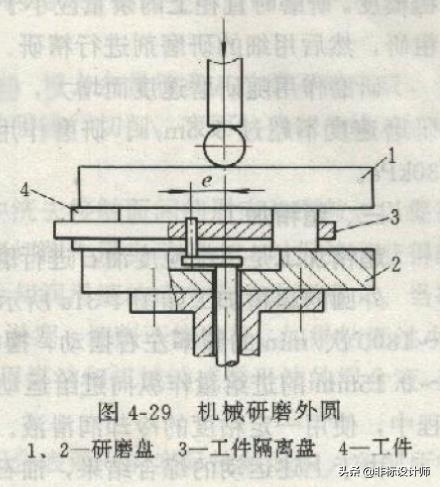

研磨是一种光整加工方法,可研磨外圆、孔和平面。

1)手工研磨

2)机械研磨

3、超精加工

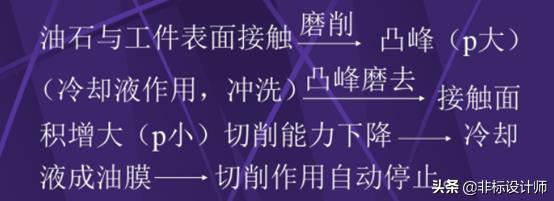

超精加工是用细粒度进行磨削的一种光整加工方法。

主要减少工件表面的粗糙度:Ra0.02~0.08um

工件速度:0.03~0.33mm/s

油石左右摆动频率:500~ 1800次/min

摆幅:2.5~4mm

油石f:0.1~0. 15mm/r

使用一定粘度的冷却润滑液

加工过程:

零件实际接触面积:

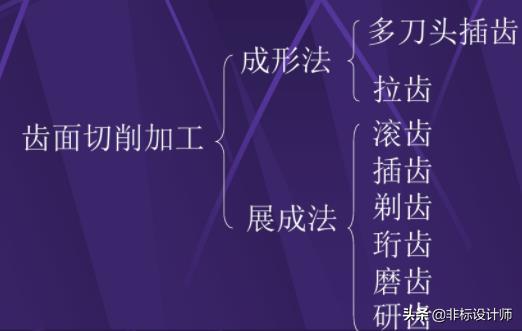

五、齿面加工

1、圆柱齿轮齿面的加工

成形法加工齿轮:

特点:刀具切削刃的形状与被加工齿轮齿槽形状相同。

刀具为成形刀具。

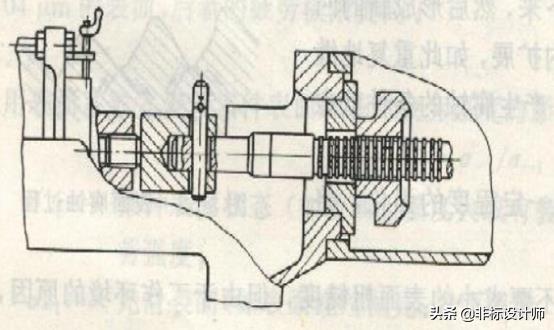

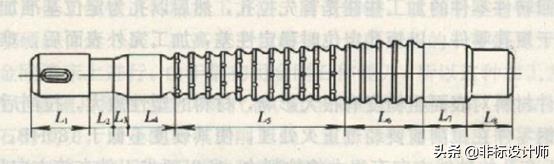

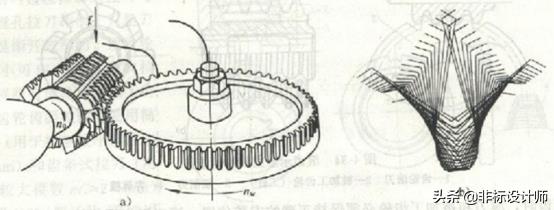

2、滚齿

滚齿是应用交错轴斜齿轮副啮合原理进行切削齿面的。

直点圆柱齿数:

(1)主运动:电动机(n电)— 滚刀主轴(n刀)

(2)范成运动:滚刀主轴(1r)— 刀架((K/Z)r)( K-滚刀头数)

(3)轴向进给运动:工作台(1r)— 刀架(f mm)(滚刀架移动)

斜齿轮:增加附加运动:滚刀刀架—工作台(工件附加转动)

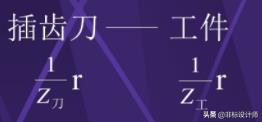

3、插齿

插齿是利用平行轴齿轮啮合原理加工齿面的

(1)主运动

(2)范成运动:

(3)圆周进给运动:插齿刀转动

(4)让刀运动

(5) 径向切入运动

六、特种加工

1、电火花加工

电火花加入是利用工具电极和工件电极间瞬时火花放电所产生的高温熔蚀工件表面材料来实现加工的。

电火花加工机床一般由脉冲电源、自动进给机构、机床本体及工作液循环过滤系统等部分组成。

用特殊形的电极工具加工相应工件的电火花成形加工机床

应用范围:

①加工硬、脆、韧、软和高熔点的导电材料;

②加工半导体材料及非导电材料:

③加工各种型孔、曲线孔和微小孔;

④加工各种立体曲面型腔,如锻模、压铸模、塑料模的模膛;

⑤用来进行切断、切割以及进行表面强化、刻写、打印铭牌和标记等

2、电解加工

电解加工是利用金属在电解液中产生阳极溶解的电化学原理对工件进行成形加工的一种方法。

工件接直流电源正极,工具接负极,两极之间保持狭小间隙(0.1mm~0.8mm)。具有一定压力(0. 5MPa~2. 5MPa)的电解液从两极间的间隙中高速15m/s~60m/s)流过。

当工具阴极向工代不断进给时, 在面对阴极的工件表面上,金属材料按阴极型的形状不断溶解,电解产物被高速电解液带走,于是工具型面的形状就相应地“复印”在工件上。

应用范围

主要用于加工型孔、型腔、复杂型面、小直径深孔、膛线以及进行去毛刺、刻印等。

3、激光加工

激光加工机通常由激光器、电源、光学系统和机械系统等组成。

激光器(常用的有国体激光器和气体激光器)把电能转变为光能,产生所需的激光

束,经光学系统聚焦后,照射在工件上进行加工。

工件固定在三坐标精密 作台上,由数控系统控制和驱动,完成加工所需的进给运动

应用范围

用于金刚石拉丝模、钟表宝石轴承、发散式气冷冲片的多孔蒙皮、发动机喷油咀、航空发动机叶片等的小孔加工以及多种金属材料和非金属材料的切割加工。

4、超声波加工

超声波加工是利用超声频(16KHz~25KHz)振动的工具端面冲击工作液中的悬浮磨料,由磨粒对工件表面撞击抛磨来实现对工件加工的一种方法。

超声发生器将工频交流电能转变为有:一定功率输出的超声频电振荡,通过换能器将此超声频电振荡转变为超声机械振动,借助于振幅扩大棒把振动的位移幅值由0.005mm~0.01mm

放大到0.01~0.15mm,驱动工具振动。

应用范围

在加工难切削材料时,常将超声振动与其它加工方法配合进行复合加工,如超声车削、超声磨削、超声电解加工、超声线切割等

相关参考

齿轮加工成形法定义:成形法又叫仿形法,指用与被切齿轮齿槽形状相符的成型刀具切出齿面,如铣齿、拉齿和成型磨齿等。以下的内容仕瑞达小编带大家认识齿轮加工成形法:优点加工设备简单、刀具成本低缺点1、加工齿廓...

...加工介绍铣齿采用盘形模数铣刀或指状铣刀铣齿属于一个成形法加工,铣刀刀齿截面不同形状与齿轮齿间形状相对应。此种方法可以加工企业效率和加工产品精度均较低,仅适用于单件小批以及生产。成形磨齿。也属于一种成形...

...的齿轮不相同,应根据实际需要选择合适的机床来加工。成形法齿轮加工:刀具的刀刃形状与被切削齿轮

...的齿轮不相同,应根据实际需要选择合适的机床来加工。成形法齿轮加工:刀具的刀刃形状与被切削齿轮

滚齿机原理(机床小百科——“秒懂机床”(7)什么是齿轮机床?)

...刨齿机、铣齿机、拉齿机等。各种齿轮都不在话下按轮齿成形原理分为:成形法,加工精度和生产率较低,适于单件小批生产;展成法,加工精度和生产率较高,一把刀可加工相同模数、相同压力角的任何

滚齿机原理(机床小百科——“秒懂机床”(7)什么是齿轮机床?)

...刨齿机、铣齿机、拉齿机等。各种齿轮都不在话下按轮齿成形原理分为:成形法,加工精度和生产率较低,适于单件小批生产;展成法,加工精度和生产率较高,一把刀可加工相同模数、相同压力角的任何

...欢的朋友可以点赞+关注+收藏哦!!!国际上,动力传动齿轮装置正沿着小型化、高速化、标准化方向发展。特殊齿轮的应用、行星齿轮装置的发展、低振动、低噪声齿轮装置的研制是齿轮设计方面的一些特点。齿轮一般分为三...

斜齿轮齿根圆直径计算公式(从起源讲到应用,几乎所有齿轮知识都在这里了)

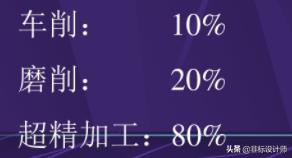

齿轮加工是一个复杂的过程,生产过程中的每个部分也都必须达到极为精确的尺寸。齿轮加工周期中包括了普通车加工→滚齿加工→插齿加工→剃齿加工→硬车加工→磨齿加工→珩磨加工→钻孔→内孔磨削→焊接→测量,关于这...

数控炮塔铣(我们看到各种齿轮,您知道数控铣床上的齿轮是如何精加工的?)

...动方式也是由齿轮带动的。下面为大家分享一下齿轮精密加工的原理和方法。剃齿常用于未淬火圆柱齿轮的精加工,生产效率很高,是软齿面精加工最常见的加工方法,可精加工淬火前的6~8级精度的直齿圆柱齿轮和斜齿圆柱齿轮...

精密齿轮加工是通过机械手段获得齿轮特定结构和精度的工艺过程。齿轮是机械设备运转中的核心传动部件,其加工质量将直接影响机械设备的工作效率,有时还会成为制约产品水平提高的关键因素。那么精密齿轮加工中关于齿...