意大利ATOS阿托斯叶片(大型高温合金空心叶片偏芯、断芯问题的解决探讨)

Posted

篇首语:一箫一剑平生意,负尽狂名十五年。本文由小常识网(cha138.com)小编为大家整理,主要介绍了意大利ATOS阿托斯叶片(大型高温合金空心叶片偏芯、断芯问题的解决探讨)相关的知识,希望对你有一定的参考价值。

意大利ATOS阿托斯叶片(大型高温合金空心叶片偏芯、断芯问题的解决探讨)

摘要:介绍了陶瓷型芯在高温合金精密铸造过程中的应用。通过模拟结合试验,探讨了陶瓷型芯结构设计时的影响因素,陶瓷型芯入厂检验要素,陶瓷型芯在蜡模压制过程中的受力特点;测量了陶瓷型芯在精密铸造各个过程中的抗弯强度和陶瓷型芯在残蜡焙烧及浇注过程中的整体尺寸变化,为高温合金熔模铸造工艺中陶瓷型芯的正确使用提供了成套方法。

陶瓷型芯是制造空心高温合金叶片的必备转接件。其尺寸精度直接决定了最终铸件的气冷通道尺寸精度。在蜡模压制、蜡模组装、制壳、脱蜡、模壳残蜡焙烧、浇注前的预焙烧、浇注、脱芯等每道工序中陶瓷型芯的合格率都直接制约铸件合格率,因此每个阶段陶瓷型芯正确使用极其关键,而这块的系统研究较少。目前,大部分精密铸造厂一味的要求陶瓷型芯的入厂品质,而对生产过程的问题不够重视,导致精密铸造叶片合格率极低。陶瓷型芯的正确使用影响更大,每道工序都要考虑陶瓷型芯的理化性能特点,如在制定蜡模时要根据陶瓷型芯的本体强度选择相应的注射方式和包蜡压力;在蜡模组装时,要根据实际测量得到的陶瓷型芯与型壳热膨胀系数精确计算得到自由端设置参数;在脱蜡时,要考虑陶瓷型芯的耐水蚀性能;在陶瓷型壳焙烧时,要考虑陶瓷型芯的相变特点以及陶瓷型芯的悬臂梁结构特点设置陶瓷型壳烧结工艺曲线以及陶瓷型壳摆放位置。因此,陶瓷型芯的使用本身应建立系统的应用方法和指导原则。针对某型号重型燃机第二级空心动叶片,采用熔模精密铸造成形,叶片制造采用MM247合金及氧化铝陶瓷型壳,陶瓷型芯为自主开发,主要成分为氧化硅。二级动叶片总长220mm,陶瓷型芯总长255mm,为典型的S形蛇形通道冷却结构,精铸过程中易发生偏芯、断芯等问题,铸件合格率较低。

1 陶瓷型芯结构设计

陶瓷型芯在满足设计指标如叶片冷却、强度的前提下,其结构应尽量避免直角连接、小尺寸倒角、截面形状突变的情况。在满足铸造工艺的同时,应尽量减小芯头尺寸;实心厚大结构易在钢水浇注后造成其表面的钢水由于陶瓷型芯的热容量较高,无法快速冷却,进而导致铸件内壁产生缩松。对于陶瓷型芯的厚大部位,应尽量采用空心结构,见图1和图2。这样可提高型芯退让性,降低铸件热裂倾向,同时提高后期脱芯效率。

图1 常见的动叶陶瓷型芯结构

图2 空心陶瓷型芯

2 陶瓷型芯的入厂检验要求

陶瓷型芯在进入蜡模工序前,参考HB5353-2004标准进行气孔率、体积密度、烧成收缩率、抗弯强度、热变形量、线膨胀、溶失性检查,此外,还需进行尺寸、表面粗糙度、X射线,目视、渗蓝检查等方面的检验,也可参考美国精密铸造协会编写的《Ceramics Testing Guidebook》实施检测。供应商应按每批次陶瓷型芯提供性能试棒,用以表征本批次陶瓷型芯性能,避免陶瓷型芯批次之间的性能波动。另外,陶瓷型芯应做低温强化,使表面覆盖一层强化剂薄膜,以抵抗脱蜡时的高温高压水汽侵蚀,减少脱蜡断裂。此外还应着重考虑陶瓷型芯与合金的界面反应问题。

表1 陶瓷型芯入厂检验指标对铸件品质影响

3 陶瓷型芯在蜡模压制过程中的受力与保护

据统计,在空心叶片精密铸造过程中,90%以上的陶瓷型芯断裂是发生在蜡模压制阶段, 10%发生在后续工序。因此,陶瓷型芯在蜡模注射时的受力如果超过陶瓷型芯抗弯强度,就会发生断裂。通过Moldflow嵌件注射分析[2,3],可以实现注蜡过程陶瓷型芯的受力及变形分析,为蜡模压制工艺提供指导。

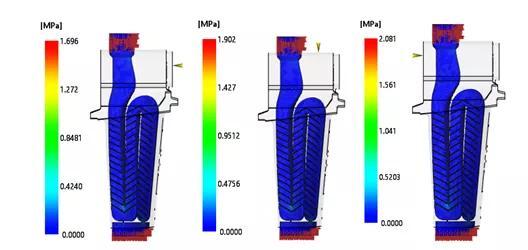

图3 为3种不同注射位置下陶瓷型芯应力分析。分别对二级动叶片陶瓷型芯和蜡模进行网格划分、检查和修复后,共计得到642185个网格单元,其中陶瓷型芯和蜡模分别为187242个和454943个网格单元,对芯头网格单元采用固定约束。将陶瓷型芯的所有网格单元属性设置为“型芯”,并将陶瓷型芯的相关性能数据输入,蜡料选用Moldflow材料库中的Cerita Wax F30-75。其他工艺参数,按照常规带芯蜡模压制工艺进行初步设置,主要包括注射流量、注射压力、注射时间、保压时间、蜡液温度、模具温度等。陶瓷型芯在注蜡时受力情况与浇口位置,注射流量,压力等有关。从图3看出,3种注射方式下,陶瓷型芯所受最大应力分别为:叶根排气边侧注(1.696 MPa)<叶根底注(1.902 MPa)<叶根进气边侧注(2.081 MPa)。因此,从陶瓷型芯所受应力考虑,应采用靠叶根排气边侧注的注蜡方式。

(a)叶根排气边侧注(b)叶根底注(c)叶根进气边侧注

图3 3种不同注射位置下陶瓷型芯应力分析

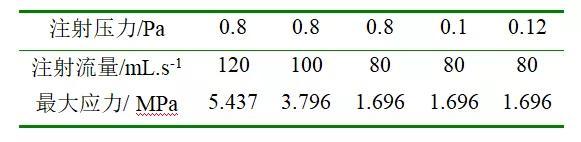

同时,模拟计算了不同注射流量和注射压力下陶瓷型芯的受力情况,由表2可知,陶瓷型芯的最大应力随着注射流量的减小而减小,不会随着注射压力的变化而变化。这是因为当体积流量增大时,陶瓷型芯在单位面积上受到更多蜡料冲击,产生的压力就越大。陶瓷型芯的室温强度通常大于10 MPa,在压蜡时所受最大应力均小于陶瓷型芯的抗弯强度,因此常规蜡模注射工艺不会造成陶瓷型芯的损坏。对于在注射过程中陶瓷型芯发生应力集中部位,可采用局部填蜡强化,降低断芯率。

表2 不同注射压力和注射流量下陶瓷型芯的最大应力

4 陶瓷型芯强度及尺寸

4.1陶瓷型芯强度

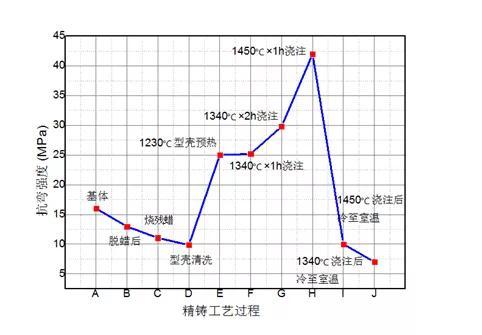

图4为精密铸造过程中陶瓷型芯的抗弯强度变化。分析可知,陶瓷型芯的强度在残蜡焙烧后的清洗时强度较低,应谨慎操作,防止损坏。在高温阶段,一般不容易发生陶瓷型芯的断裂。此时发生的陶瓷型芯断裂,多因为合金凝固温度场分布的不一致,导致陶瓷型芯在尖角及形状突变部位产生应力集中。在浇注完成后,铸件冷却至室温,陶瓷型芯随后也缓慢冷却至室温,此时陶瓷型芯的强度降低至7~10 MPa,强度的逐步降低,减小了铸件的热裂倾向,同时有助于脱芯的顺利进行。

图4 精密铸造过程中陶瓷型芯的抗弯强度变化

(A-基体;B-脱蜡后型芯强度;C-残蜡焙烧后型芯强度;D-型壳清洗后型芯强度;E-1230℃时型芯高温强度;F-1340℃保温1h时型芯高温强度;G-1340℃保温2h时型芯高温强度;H-1450℃保温1h时型芯高温强度;I-1450℃保温1h降低至室温时型芯强度;J-1450℃保温1h降低至室温时型芯强度)

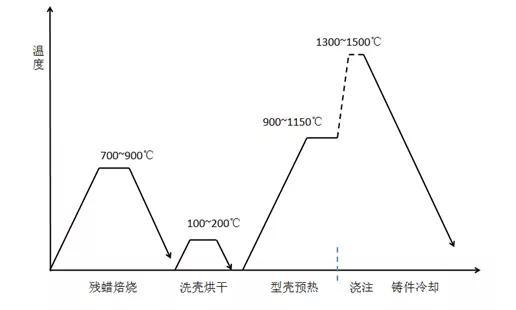

陶瓷型芯主要经过4次变温过程,见图4。在这4次温度过程中,陶瓷型芯的尺寸变化均会直接影响铸件尺寸。

图5 陶瓷型芯经历的热过程

4.2 残蜡焙烧对陶瓷型芯尺寸影响规律

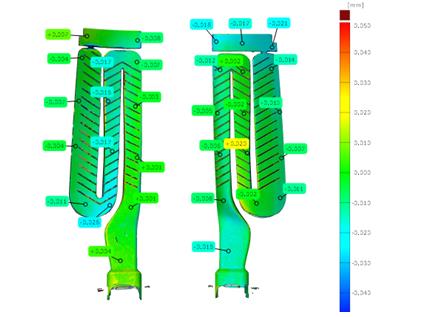

为准确评价陶瓷型芯在残蜡焙烧后的尺寸变化,将带型芯的蜡模在脱蜡后,入炉焙烧至700~900℃烧掉残蜡,随炉冷却至室温后,采用ATOS TRIPLE SCAN扫描仪测量了二级动叶陶瓷型芯尺寸,见图6。通过与压蜡之前的型芯尺寸对比,发现型芯在残蜡焙烧前后尺寸变化为0.01~0.02mm,尺寸变化较小,说明现有的脱蜡及残蜡焙烧工艺对陶瓷型芯的尺寸影响较小。

(a)残蜡焙烧前(b)残蜡焙烧后

图6 陶瓷型芯残蜡焙烧前后尺寸变化

4.3 浇注前陶瓷型壳焙烧对陶瓷型芯尺寸影响

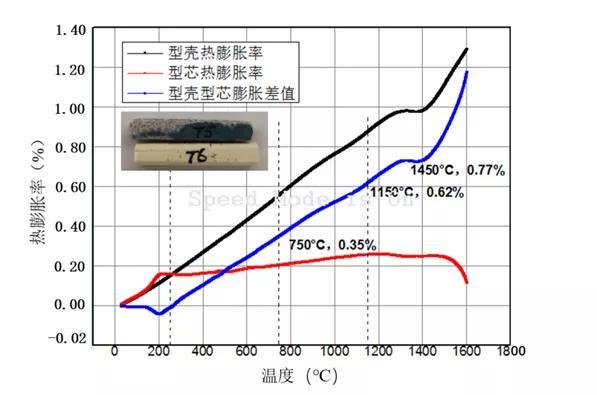

二级动叶陶瓷型芯在浇注之前的型壳预热时,尺寸会发生进一步变化。由于在高温状态无法直接测量陶瓷型芯尺寸,采用测量陶瓷型芯、型壳试样的热膨胀量以评估其实物尺寸变化。氧化铝陶瓷型壳试样尺寸为5mm×5mm×15mm,氧化硅型芯试样尺寸为Φ5 mm×15mm。为保证型壳、型芯试样在同样的温度条件下,采用NetzschDIL 402双支杆热膨胀仪测量。试验参数为升温速率为5℃/min,加热范围为25~1600℃。

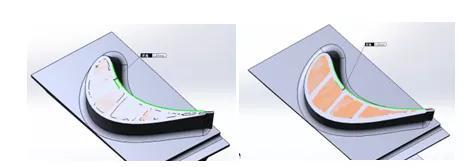

图7 为型芯、型壳试样从25℃加热至1600℃时的热膨胀率。图8为型壳型芯的非等比膨胀装配图。一般采用同种材质的陶瓷型壳和型芯。

图7 型芯与型壳的热膨胀率对比(纵轴为热膨胀率)

图8 型壳型芯的非等比膨胀装配

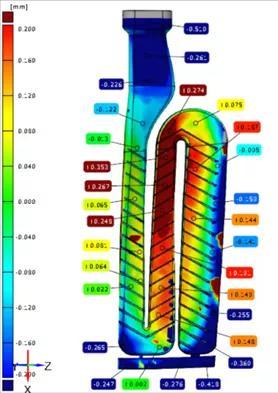

4.4 浇注完成后陶瓷型芯的尺寸测量

图9 为铸件内腔尺寸与理论铸件内腔尺寸比较。浇注完成后,气冷通道大部分尺寸均在±0.15mm以内。型芯排气边发生向后仰的变形,变形量约-0.15mm,这可能与陶瓷型芯排气边部位铸件冷却较快,而铸件厚大部位冷却较慢,进而对陶瓷型芯施加弯曲力有关。在气冷通道进气侧,陶瓷型芯变形较为严重,最大达到0.50mm,此类变形可能造成叶根部位出现壁厚不均的情况,影响叶根强度和后续的加工。在陶瓷型芯排气边部位也出现了叶盆向叶背的后仰变形,变形量约为0.20mm,该部位变形会导致铸件在排气边部位出现叶盆厚,叶背薄的情况。

图9 铸件内腔尺寸与理论铸件内腔尺寸比较

5 陶瓷型芯在浇注过程中的断芯预测及防护

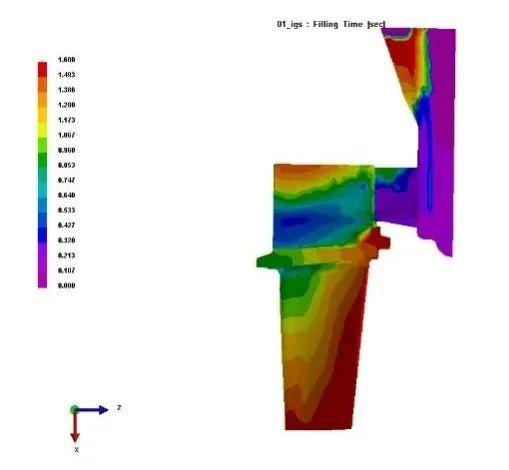

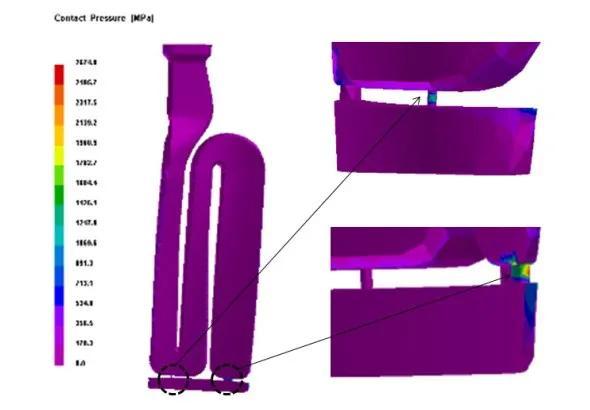

图10 为钢水充型时间模拟结果。可以看出,钢水先充型叶片进气边部位,随后充型排气边部位,同一叶片横截面上,钢水充型具有明显的差异。图11 为铸件凝固过程中陶瓷型芯应力。可以看出,陶瓷型芯在靠叶顶部位的圆柱形及椭圆形连接处在铸件凝固时具有较高的热应力,容易发生断芯。图12 为铸件射线断芯部位。对于这个部位,可采用更高强度的陶瓷型芯连接柱或改变叶片组装角度影响钢水充型路径来降低铸件断芯率。

图10钢水充型时间

图11 铸件凝固过程中陶瓷型芯应力

图12 铸件射线断芯部位

6 结语

陶瓷型芯在结构设计时应考虑后续的断芯问题。加强品质检验尤其是随型芯批次试样性能检验,合金反应检验至关重要;在蜡模注射过程采用Moldflow模拟可以有效预测型芯断裂及变形倾向,优化压蜡工艺和模具设计;系统测定了陶瓷型芯在各个工序阶段的抗弯强度,根据陶瓷型芯强度,可优化各个工序操作;采用蓝光、热膨胀仪测定了陶瓷型芯在各个工序阶段的尺寸变化情况;采用ProCAST软件可有效模拟陶瓷型芯在浇注过程中的断裂倾向。

来源:2020年第40卷第09期 赵代银 东方电气集团东方汽轮机有限公司

相关参考