怎么算出每小时的产量(降本绝非抠门 只有创新成本认知才能真正做好并且做到降本增效)

Posted

篇首语:世界之大,而能获得最公平分配的是常识。本文由小常识网(cha138.com)小编为大家整理,主要介绍了怎么算出每小时的产量(降本绝非抠门 只有创新成本认知才能真正做好并且做到降本增效)相关的知识,希望对你有一定的参考价值。

怎么算出每小时的产量(降本绝非抠门 只有创新成本认知才能真正做好并且做到降本增效)

君子爱财 取之有道

作为汽车行业的明星、标杆企业,丰田2020年的表现依然亮眼。尽管2019和2020,都是汽车行业难过的年份,但丰田仍然保持排名世界前10,且汽车行业营业额世界第二、利润行业第一的优异成绩。企业运营得到底如何,还得看利润,这是企业生存和发展的根本支撑

细看下具体数据:

行业排名第一的大众,虽然销售额达到282,760M,但利润也就15,542M,利润率5.5%

行业排名第二的丰田,销售额275,288M,但利润达到19,096M,利润率6.9%

行业排名第三的戴姆勒,销售额193,346M,但利润只有2,660M,利润率1.4%

可以看到,丰田的利润率比大众高出25%,是戴姆勒的5倍

这就是差距,且不止是2020年这样,丰田连续超过10年稳居汽车行业利润冠军,难能可贵啊!丰田的成功并非源于它鹤立鸡群的研发实力、也绝非是拥有超群的高科技,而是扎根于它首创的新一代制造模式丰田制造模式TPS

TPS也被全世界理解为精益制造LP,它的核心思想之一就是“消除全流程浪费从而增加利润“,咱们中国人称之为”节流增效“或”降本增效“,通俗而精辟

何为成本?如何有效降低成本?看似简单实则深刻,不同企业的理解与实践大相径庭,当然效果也相差巨大。有些企业甚至十分极端,将截流降本简单地理解为抠门、砍福利,不仅认知肤浅、而且效果往往适得其反

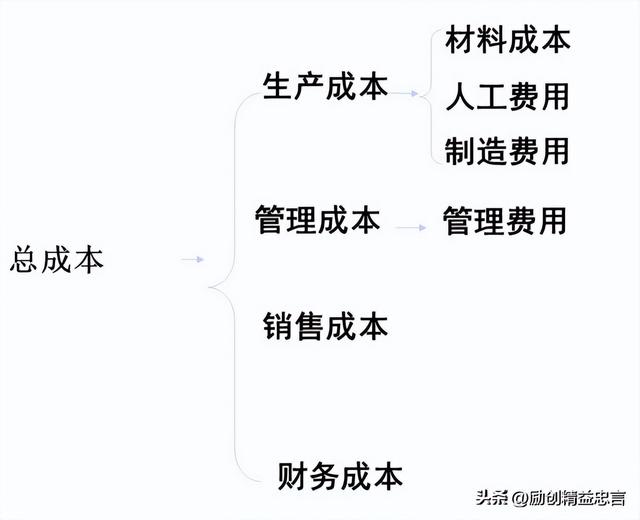

区分显性成本与隐性成本

显性成本即财务性成本,它是指在财务制度上可以精准计算的、以货币支出为凭证的支付行为,它属于”货币型支出“

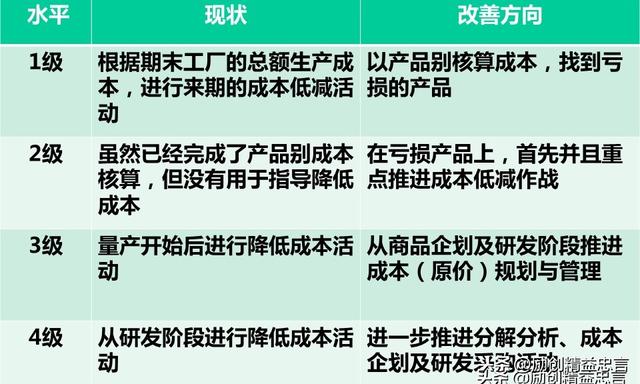

显性成本的管控在4级水平

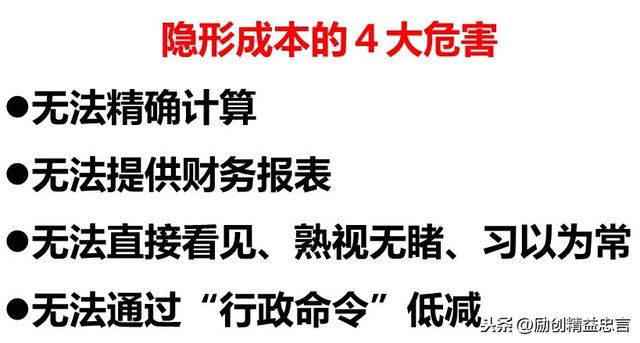

隐性成本是指无法精准计算、也没有直接货币支付行为,但确实占用了企业的运营资源从而最终将导致财务性支出的行为,它属于”资源型支出“

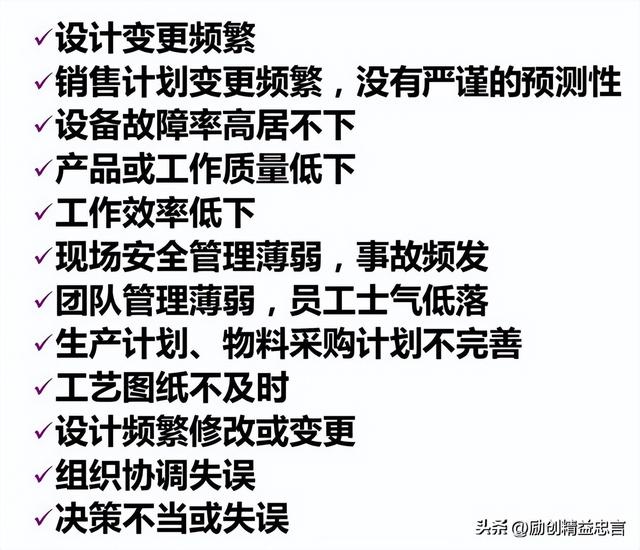

隐性成本的表象

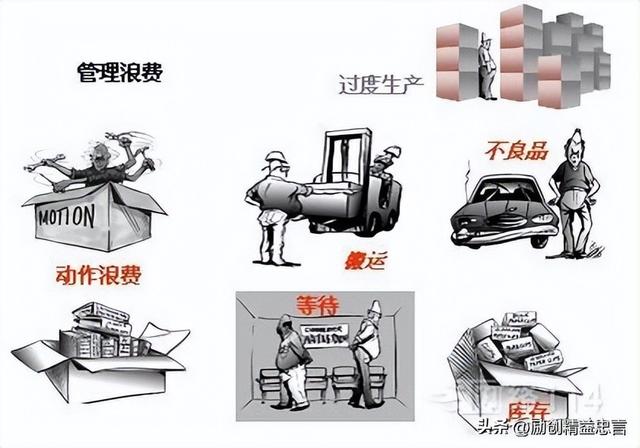

全面识别浪费

不产生附加价值或过多地投入资源而产生附加价值都是浪费,所有形式的浪费最终都是成本!

在企业为客户提供产品及服务的流程中何为“浪费”?这个疑问的答案看似简单,似乎很容易回答;但实则十分深奥,就连最顶尖的管理专家学者也不能给出最全面、最权威的答案

随着人类生产实践活动的不断深入与进化,特别是伴随着20世纪70年代日本丰田TPS的崛起以及20世纪90年代西方精益制造LP的风靡全球,“浪费”的内涵也越加深刻,产生了认知层面的3大突破:

除了能够在财务上精确统计与计算的“显性浪费”之外,还需要深刻理解与识别“隐性浪费”--即:过多的资源投入皆被理解为浪费!

财务层面定义的浪费属于“狭义浪费”,而无法精确统计与计算、甚至在财务管理上都不予考虑的属于“广义浪费”

识别“浪费”的工具从定性的描述,例如:大野耐一7大浪费、丰田的3M Loss(無理 むら 無駄)、沃马克与琼斯的2类浪费,发展到了以准确的数据定量描述并可以精确计算浪费的程度,例如:工业工程IE、价值流图VSM

从管理学及企业经营视角来看,认知浪费并非最终目的,准确定义并提升“效率”并最终实现降本增效才是根本追求。目前众多企业对于效率的定义十分“狭隘”,仅仅是局部的“单元效率”,例如:人均产出量、每小时人均产量。这其实是一种“伪效率”,真正的效率应该是全流程、系统性的综合效率,在日本被称为”生产性“Productivity。只有识别了全流程的一切浪费并消灭它们才能真正提升,因此如何评估全流程综合效率成为学术界及企业界都在深入思考的课题

医院体检的低效率启示

去过医院体检的人可能都有相似的感觉,五个小时的体检过程中大多数时间都在排队等待或者在各个科室之间来回走动,而医生真正用于病人体检的时间最多只有一个小时。粗略计算可以得知”体检过程的时间利用率仅有20%“医院的体检流程效率十分低下!

但如果我们只关注医生给予病人各种检查的那些局部时段,发现医生们并不懒惰,他们十分专业、也很敬业。中国医生的诊疗速度与效率堪称世界一流!所以医院体检的根本问题绝非因为医生的体检作业慢、专业不熟练,而是因为体检者需要长时间排队等待、频繁在各个科室之间走动。所以这是一种“系统性、流程性低效率”,充分地反映出”个体高效率“与”流程低效率“的矛盾与尴尬!

如果我们能够以这样的反思视角去审视企业的各类流程,我们必将能够识别真正的浪费。丰田的成功正是如此!

大野耐一的7大浪费

不产生附加价值的活动或消耗过多资源而产生附加价值的活动都是浪费。它既包含了“显性浪费”、更涵盖了“隐形浪费”

大野耐一著名的7大浪费是人类第一次明确的论述

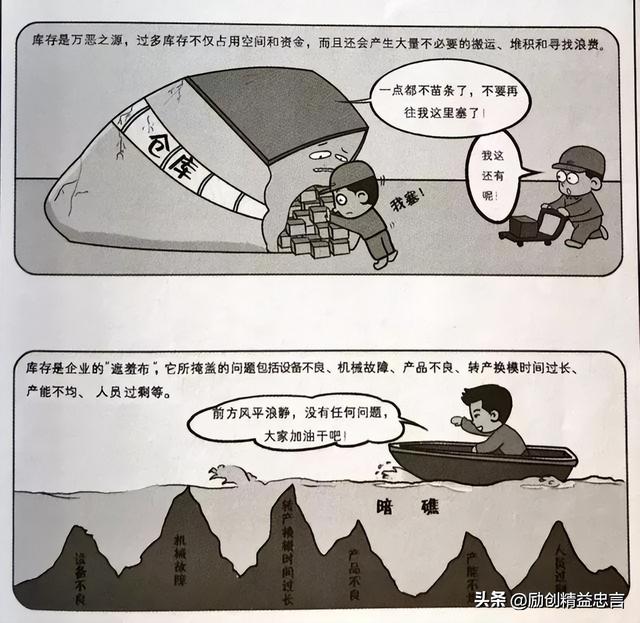

库存浪费

显性:“库存是万恶之源”,过多的库存占用空间和资金,产生大量不必要的搬运、堆积和寻找

隐形:掩盖了企业内部的各种问题。例如,生产周期不合理、设备故障太多、不良品太多等。如果有了充足的库存,出现问题时可以有库存先顶上,问题就可以慢慢解决甚至不用解决,最起码不必现在急需解决。久而久之,就埋下了隐患的种子

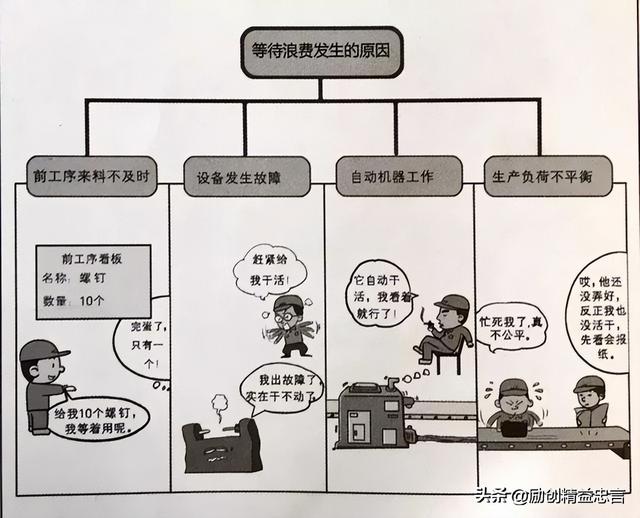

等待浪费

在加工、搬运、检查过程中,随处可见等待的现象。例如,前工序来料不及时、设备发生故障、自动机器工作、生产负荷不平衡等,都是等待浪费发生的高危时段

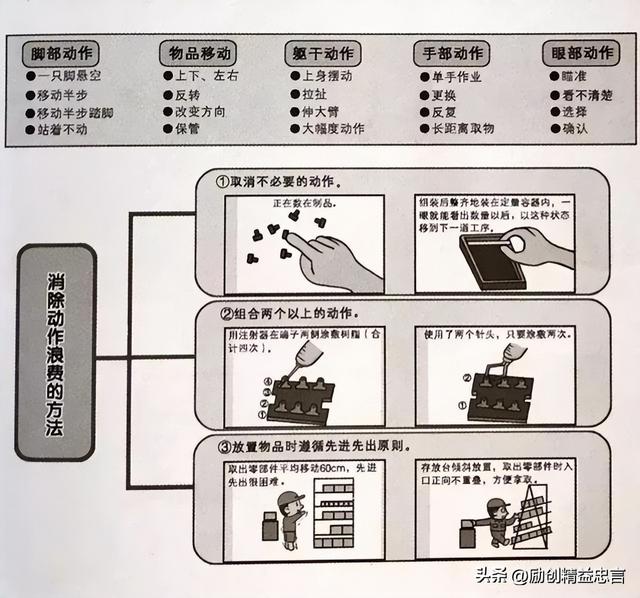

动作浪费

在生产过程中,人和设备的动作中只要不产生附加价值,都可称为动作浪费。例如,单手空闲、作业动作突然停止、作业动作过大、左右手交换、步行过多、转身的角度太大、移动中变换“状态”、伸背弯腰动作以及重复动作等,这些不合理的动作造成了时间和体力上的不必要消耗,都是动作浪费

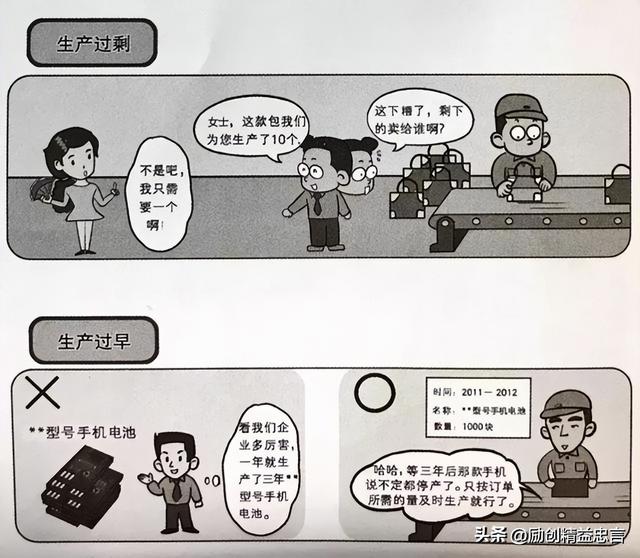

生产过剩浪费

生产过剩包括生产过多和生产过早两个方面

生产过多主要是由生产不均衡所造成的。出现了不均衡情况,本应停线追本其原因, 以便及时发现问题,但过量生产有可能使原因无从查起。生产大量没有卖出去的产品,不仅占用资金、生产空间和仓储空间,增加搬运和库存的浪费,而且还会掩盖生产过程已经同现的各种偏差、浪费和不合理,白白丢掉了改善的突破口。如果生产过早,一年内干完了三年的活,那么就等于产生了两年时间的库存。这种情况不能说明生产效率高,反而说明生产管理混乱、劳动定额不合理和生产不均衡等

不良品浪费

不良品浪费是指持续生产出不合格产品, 在产品检验、报废或返修活动中所造成的材料、机器和人工等浪费。如果不良品流向市场, 则会弓|起顾客的投诉和产品召回等更大的损失

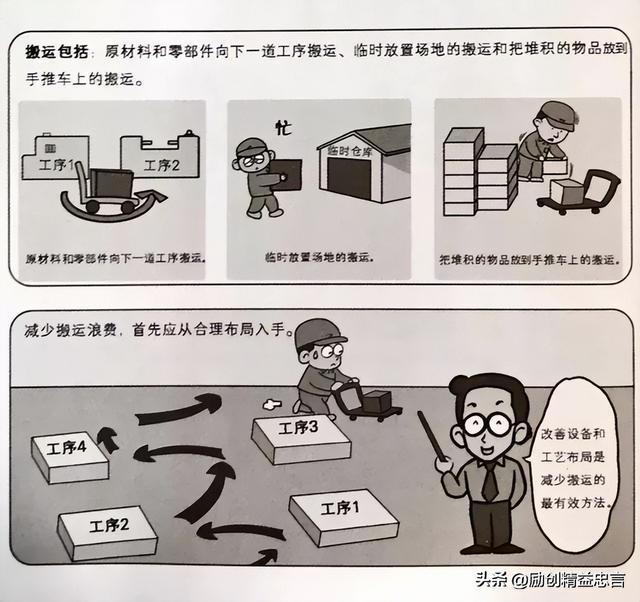

搬运浪费

搬运动作遍及生产活动中的各个流程,包含放置、堆积、移动、整理等动作,但是搬运并不能产生附加价值,所以它本身就被认为是一种浪费。搬运包括原材料和零部件向下-道工序搬运、临时放置场地的搬运和把堆积的物品放到手推车上的搬运。其中,设备布局不合理、生产线布局不合理、工序流程不合理等是造成搬运浪费的主要因素

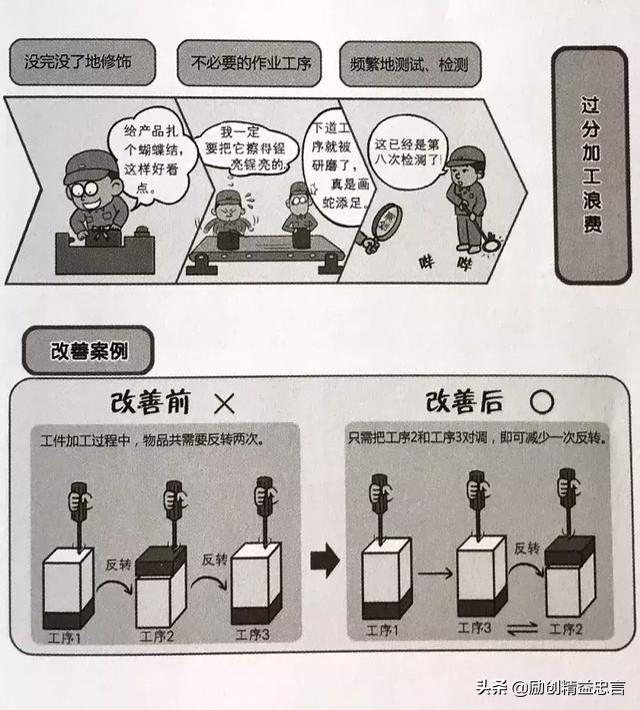

过度加工浪费

过度加工浪费是指加工质量或精度超过了下道工序需求或客户需求而造成的过度加工的浪费。例如,没完没了地修饰,频繁地测试、分类、检测。这些白白浪费了过多的工时、原材料和设备损耗等

过度加工也被称为”过剩品质“

日本产业界一致推崇的3M Loss

J.沃马克与D.琼斯以日语”無駄Muda“一词开始了他们的经典著作《精益思想》

丰田集团前总裁张富士夫(Cho Fujio)定义浪费为”任何除了对于增加产品的价值而言绝对必要的最少量的设备、材料、零件、空间、工时之外的东西“

日本产业界的3M Loss认知更是对于7大浪费内涵的提升,精炼地表述了显性、隐形浪费以及它们之间的关联

無駄:浪费

むら:波动

無理:过负荷

产品的制造流程中,订单的到达速度的变动及产能的不一致就是”むら“,而产能若出现过载而超负荷则表现为”無理“。我们都知道波动与过载是大敌,它们将直接导致”無駄“的产生

浪费的准定量描述

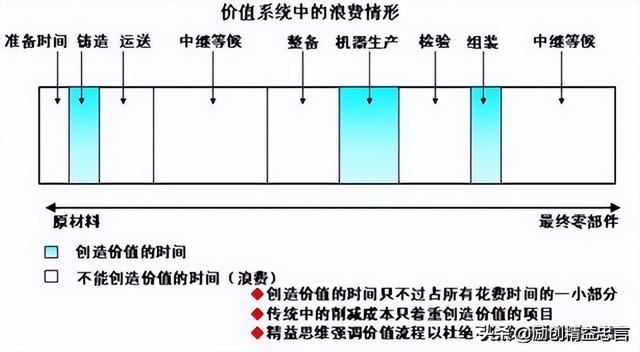

对于制造流程而言,只有”加工“才能创造价值,其他的任何作业(准备、搬运、调试、等待)、甚至品质检查都是不能直接创造价值的活动,都属于”浪费“

多数制造流程的价值创造率(时间维度)只有20%左右,换言之时间损失率约80%

浪费的定量分析

单个制造工程(单个Cell单元或单个产线)

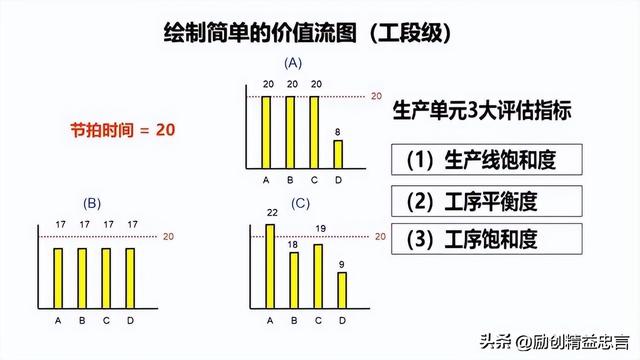

在大多数的IE教材中,都使用“工程平衡度”作为指标,这是十分科学但又十分不完整的指标。“平衡度”只能用于评价工程内各个工序所需作业时间之间的差异程度,但它并不涉及工程中的搬运时间(工序间传递)、工序内的等待时间。换言之、平衡度不能用于评价整个工程的时间利用率!所以必须使用3个指标而全面评估

工序平衡度

单个工序饱和度(单个工序作业时间/节拍)

工程整体饱和度(所有工序作业时间之和/工程LT)

制造全流程

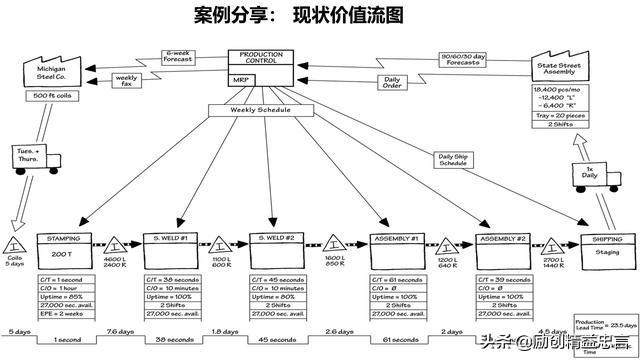

使用价值流图VSM分析与识别浪费并计算浪费的程度

制造全流程包含2个核心的一级流程,在VSM分析中可以清晰地反映出来,缺一不可

产品实现的工艺流

订单实现的信息流

制造系统”真效率“的精益评估

IE诞生于美国,但在日本得到了最大程度的践行,成为了精益制造LP的核心。传统IE中的4大工具(布局分析、工程分析、动作分析、时间分析)仍是所有IE的基础,被称为“初级IE”。在人类的制造活动中至今仍然能够得到广泛的运用,成为提升工程效率、消除流程浪费的利器。被大野耐一先生称为“干毛巾中挤出水来”!

但初级IE也存在着致命的缺陷,它更多地着眼于单个生产单元的效率提升而缺乏格局与流程意识!正如交通道路的”瓶颈堵塞效应“一样,如果不能保持每一段道路的行驶速度相同、如果不能保持每一段道路的流通量相同,即使单个车辆的速度极快,也无法实现整条道路的快速、顺畅地流通。制造流程与此十分类似,每一个制造工段就像是每一段道路,不仅本工段需要提升效率,更重要的是必须实现全工段之间的产能平衡与快速流动。否则局部的高效率可能只能转变成各类库存(WIP、半成品、成品)

因此伴随着精益制造的深入,IE本身也在自我发展,衍生了众多的分支,在工业4.0、智能制造中更与高科技相辅相成。从总体上而言可分为3种境界:

初级IE:基础IE改善

中级IE:制造方式变革

高级IE:全流程精益革新

4大“精益指标”

订单交付周期(Lead Time)与价值创造率

物料\\成品\\半成品库存、WIP周转率

偏差发现与反应速度(产量、时间、品质)

变更对应速度(柔性度)

传统制造模式的掘墓人:隐形浪费

传统生产模式曾经的辉煌

传统生产模式并非指遥远的“手工作坊“,其实它离我们如此之近,至今仍然占据着制造业的主流,成为众多制造企业的”传家宝“。传统生产模式专指在第一次世界大战之后,由H.福特首创、并在1913年的底特律高地公园工厂完整实现,经过通用汽车总裁A.斯隆的不断改进与完善,最终形成了严格的体系并达到了人类制造方式的新境界。被称为”大批量生产Mass Production“

相比较手工艺生产方式,大批量生产体现出无与伦比的巨大优势

模块式工艺布局,作业人员的专业分工越来越细,”技能依赖度“大幅减少

”流水线Line装配“大幅缩短了制造周期、极大地提升了装配产出与效率

”零部件标准化“提升了装配的速度与品质保证能力

”规模效益“得以实现,产品的成本大幅下降、售价也越加亲民

传统制造模式的致命伤

模块式工艺布局 生产批量流动

由于采用模块式生产方式,每个工序间必须批量(Batch)传递,而非一个工件流动,工序间存在大量的加工品、半成品,故WIP多

模块式生产方式由于形式决定了批量生产数量,故T/T(节拍时间)大于C/T(周期时间),L/T(交货周期)长

模块式生产方式由于是工序间批量传递,故可能产生批量不良影响整个工作品质

模块式生产方式根本上就是推动式生产方式,需要大批量生产,结果会产生库存以及搬运浪费

大规模流水线Line装配

如遇机种切换必须等到所有工序全部完成才能切换

生产线上所有的部品、半成品以及成品必须完全清除

生产线上所有的相关工艺资料、作业指导书、样品以及限度样品必须更换

生产线上所有的专用设备、治工具以及辅助工具必须更换

在当今“多品种、小批量、快交期、低库存、高品质”的市场与客户需求时代,未来不再是”大鱼吃小鱼“而是”快鱼吃慢鱼“,与时间的竞争成为企业的”第三极竞争力“。传统大批量制造模式已经成为企业竞争力的严重障碍,必须彻底革新!

吹响革新号角

彻底革新“传统大批量制造模式“、导入”精益流动式制造模式“,大幅短缩制造周期Lead Time

大幅消除制造流程中的”等待“与”搬运“浪费

推行频繁、快速换型(SMED),实现全品种混流化生产

坚决抛弃“模块式批量传递“、导入”流线式单件传递One Piece Flow“

抛弃“大规模Line“、导入”单元式Cell“

运用SMED、导入全品种混流式Hybrid

制造全流程、各个工段之间实行“拉动式”

结束语

成本决定了企业的盈利能力,降本增效成为了众多平民型企业艰难生存的首选之道。但成本的内涵极为广泛,绝非仅限于财务性的货币支出,更多的成本属于资源型支出的隐性成本

成本低减看似简单,但粗暴式的抠门往往行不通,简单的管控、考核而非激励也难以持续

成本低减对于企业的决策层而言,有2个纠结才是根本性的。想通了则一帆风顺,想不通则曲折艰难

显性成本的业绩与隐性成本的惩罚

短期收益与长期回报

匠心宣言

专注、专研、专耕精益制造与精益管理二十余载,深知中国制造业过去的成长与崛起,更深感未来全球竞争之艰巨!实业兴邦之使命感一直深埋于心,每日催促我努力前行

阅后如果有兴趣不要忘记点击右上角“关注”,这样就可以每天获取本头条号专栏分享的知识

欢迎关注、评论、收藏、转发与交流

相关参考

文件下载方式在最后科技创新助推降本增效1施工现场洗车池实施/优化效果:土方车辆、混凝土罐车等出场时带很多泥土,污染场外道路,经洗车池冲洗后能直接上路。适用工程/范围:所有项目。1.传统洗车池,在使用过程中底...

散养土鸡喂什么比较好(看我在农村散养100只土鸡,利润有多少?)

...支了,我也没统计,具体赚多少钱我也不清楚,但是可以算出每只公鸡的利润:1、土鸡舍,我散养的100多只鸡根本不用建鸡舍,每晚休息都在树上歇息,无论打雷、下雨、刮风,出太阳,等等,每天到天黑时,自觉飞到树上,好...

红网时刻新闻4月25日讯(通讯员王娜)日前,株洲高新区设备共享平台(简称“平台”)正式上线运营。该平台主要以大型仪器设备的供方(高校、第三方检测机构、企业等)和需方(企业)为服务对象,进行资源集成整合,统...

提高饲料转化率(水产饲料涨价潮来袭,如何提高饲料利用率,实现降本增效?)

...程码上带星(去过中低风险)的司机越来越多,就都要48小时核酸检测。知情人士称,现在能跑的司机越来越少了运费翻倍暴涨,7-8天(或更长时间)才找到一辆运料车。综合因素下,各大饲料企业纷纷公布涨价通知。华东地区...

如何迎接新周期?腾讯视频自制电影的想法是:一是关注社会话题与集体心理的变化,创作具有时代精神、契合政策导向的作品;二是继续关注题材类型的市场价值,通过类型创新、深挖故事内容提升影片的可看性与竞争力;最...

...活怎么还是老样子呢?其实他们的认识并没有改变,认知绝非我们想象的那样简单,也绝非我们想象的那样容易改变。认知不是知识,也不是观点,如果我们知道了一个新的观念,或者自己的某个想法被颠覆,就认为改变了认知...

...过“紧日子”思想,主动查漏补缺,大胆创新实践,强化降本增效、提质攻关,助力企业抗风险能力不断提升。降本创效我们有奇招查短板厚植降本根受冬季寒冷天气影响,烧结工序含铁原料及物料水分升高,轻则造成原燃料配...

...过“紧日子”思想,主动查漏补缺,大胆创新实践,强化降本增效、提质攻关,助力企业抗风险能力不断提升。降本创效我们有奇招查短板厚植降本根受冬季寒冷天气影响,烧结工序含铁原料及物料水分升高,轻则造成原燃料配...

...面预算、创新管控思路、员工自修自制等方式,充分挖掘降本增效的潜力,提升企业经济效益。 加强思想教育,培养节约意识。该公司在确保安全生产的基础上,树立“成本为王,利润至上”的

...面预算、创新管控思路、员工自修自制等方式,充分挖掘降本增效的潜力,提升企业经济效益。 加强思想教育,培养节约意识。该公司在确保安全生产的基础上,树立“成本为王,利润至上”的