循环水金属预膜剂(循环水系统内部结垢、腐蚀怎么办?)

Posted

篇首语:知识比金子宝贵,因为金子买不到它。本文由小常识网(cha138.com)小编为大家整理,主要介绍了循环水金属预膜剂(循环水系统内部结垢、腐蚀怎么办?)相关的知识,希望对你有一定的参考价值。

循环水金属预膜剂(循环水系统内部结垢、腐蚀怎么办?)

循环水系统内部结垢、腐蚀怎么办?

这是一个客户今天提出的问题,根据问题来判断,系统已经是出现问题了,需要尽早处理,不然后果会很严重的。

系统内部结垢、腐蚀的影响:

设备在使用过程中,由于冷却塔散热,因此会有大量的灰尘及二氧化硫、微生物等混积于循环水中;二是因为系统长时间不运行没有加以保护系统管道各换热设备内部会沉积粘泥、铁锈等,如不及时清洗结垢的管道、换热器会使换热管管径变细,壳程容积变小甚至堵塞,严重影响换热效果;运行期间会对设备产生腐蚀现象,影响设备使用寿命,引发安全事故,增加运行成本等。同时还会增加煤耗和水资源等浪费,加大运行成本,减少设备的使用寿命。

针对现状,怎么办?

1.人工清洗

2.水冲洗

3.粘泥玻璃

4.化学缓蚀、酸洗

具体怎么操作,我发送一份资料,您可以参考下,里面所需的化学品,我们公司都有生产,下面的具体操作:

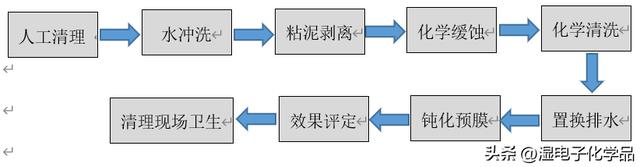

操作工艺流程:

操作步骤:

人工清理

人工清除冷却水池、吸水井和各管线中的建筑垃圾等各种杂物,减少杂物堵塞换热器入口的几率,避免其影响换热效率和预膜效果。

水冲洗

(1) 对系统原有不参与清洗的设备、仪表仪器、旁通、阀门装置等进行临时拆除和隔离;循环水池水位在保证清洗正常使用的条件下,降低并保持至较低的安全水位;检查各循环水补排水阀门是否关闭完好,确保系统没有跑水、漏水现象;

(2) 要求水冲洗至浊度小于30NTU之后再上冷却塔、进换热设备。宜采取边排污、边补水,连续地进行水冲洗,至浊度小于20NTU为止。换水用清水置换出上一步处理的污水,将上一步处理的污物排出系统外。当进出水pH值和浊度相近时认为换水结束。

粘泥剥离

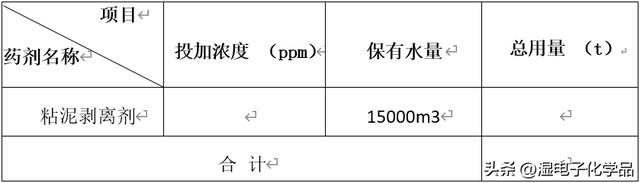

(1) 具体配方和投加浓度及用量

(2) 投加时间

为了方便投加药剂和观察,上午9∶00开始至次日9∶00结束,运行24小时。

(3) 具体操作方法

- 对系统原有不参与清洗的设备、仪表仪器、旁通、阀门装置等进行临时拆除和隔离;

- 清洗作好一切加药准备工作,把所需药剂运到指定地点,使循环水降至最低安全水位,关掉整个系统的所有进出水阀门,运行过程中保持少补水和不排水,并测定水的浊度和含油量,并且作好记录;

- 循环水系统运行正常后,开始向集水池内一次性加入粘泥剥离剂,运行剥离时间24小时,待剥离杀菌工艺过后循环水浊度在≤50NTU时进入下一道清洗程序;

化学缓蚀、酸洗

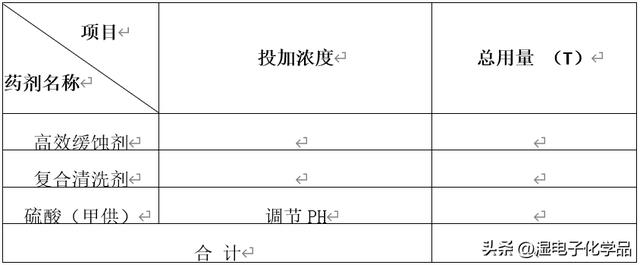

(1) 具体配方和投加浓度及用量

(2) 操作步骤:

- 循环水池水位在保证清洗正常使用的条件下,降低并保持至较低的安全水位;

- 检查各循环水补排水阀门是否关闭完好,确保系统没有跑水、漏水现象;

- 系统开始清洗在集水池内加入高效缓蚀剂,加药完成后在集水池内分别挂入碳钢、铜、不锈钢试片各两片,作为监测腐蚀速率;

- 系统正常持运行两小时后,待药剂完全分散均匀时向集水池内投加入复合清洗剂;

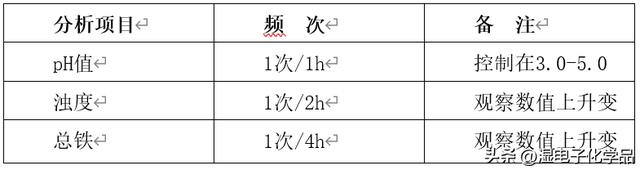

- 循环两小时后测pH值应达到并保持在3.0-5.0之间,

- 在清洗期间需随时监测值、浊度、铁离子的数据变化,及时调整以免造成系统腐蚀;

- 清洗时间约为10~12h,待系统清洗两小时内测得pH值无明显变化,可判定至清洗终点,取出测腐蚀试片化学清洗结束;

- 在集水池内加碱中和调pH值至8.0左右时,打开进补、排水阀门,系统开始进行大量补排置换新水至清洗结束。

(3) 注意事项:

- 配酸洗液时,要缓慢投加药剂,不能过快而使酸浓度太高。

- 在化学清洗的酸洗过程中,要巡回检查清洗系统的泄漏情况、同时监测酸洗液浓度等各项参数。

- 在酸洗过程中应严格控制操作的压力、流速和排放量,并定时进行巡回检查和观察系统设备有无泄漏。

- 酸洗过程中,根据实际取样化验数据情况酌情添加还原剂。

- 清洗过程中维持系统最低循环量;

- 在集水池内分别挂入铜、碳钢、不锈钢清洗试片各两片,来进行对清洗过程中腐蚀率的监测。

- 当达到清洗时间要求,系统中水的浊度升高或有下降趋势;总铁数值稳定无变化时,可结束清洗工序。

(4) 应急措施

- 若加酸后在2小时内酸液浓小于技术要求时,应补加酸并时刻监测酸浓度的变化,浓度高时,加酸要慢一点;

- 在清洗过程中,若测得的Fe3+离子浓度大于500PPM,应及时添加Fe离子还原剂(如:Na2SO3等)或置换部分酸洗液,使Fe3+离子浓度小于500PPM。

- 如测得清洗时酸洗液pH值低于3.0-5.0清洗范围,可及时加碱中和调节,进行补救。

(5) 分析控制监测项目的时间及频次

(6) 清洗数据控制质量要求

- 投加清洗剂后,调节pH值为3.0-5.0之间,浊度、总铁离子应有明显上升。

- 清洗过程中碳钢腐蚀度≤ 3g/m2.h。

- 清洗过程中铜、不锈钢腐蚀度≤0.5g/m2.h。

- 管道内清洗循环水流速不应低于1.5m/s。

- 清洗完成后至预膜工序中间置换水时间最好控制在24小时内,以便能达到较完好的预膜效果。

系统置换新水

采取大排大补的方式进行水质置换,约24小时,具体视系统水质状况而定,当pH≥7,浊度小于20NTU时,总铁<2.0mg/L时,即可结束一次置换转入预膜工序。

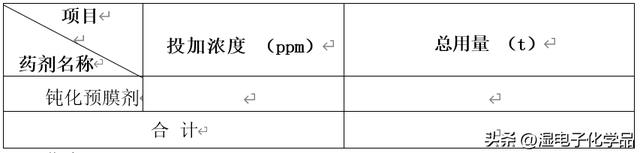

钝化预膜

(1) 具体配方和投加浓度及用量

(2) 操作步骤

- 关闭补充水阀,降低循环水池的水位至较低安全水位,关闭排污阀,保证系统在预膜期间不跑水。

- 系统循环正常后,检查各需要预膜的换热设备进出水阀门是否打开,水流量充足完好;

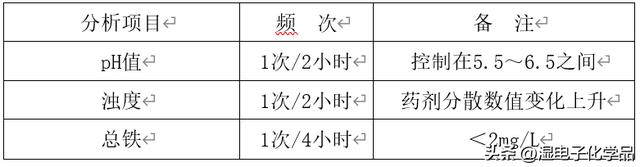

- 将计算好量的预膜剂一次性投加到集水池中,调节控制pH值至5.5~6.5之间。

- 在循环水集水池内分别挂入碳钢、铜挂片各两片,以检测预膜效果。

- 预膜过程中应分析监测pH、浊度、总磷、总铁、的数值变化。

- 预膜时间一般为48小时,具体可根据预膜片的表面状况来确定,当挂片出现蓝紫色色晕时即可为预膜终点并取出试片。

- 预膜结束后系统可加入复合酸调节pH值至7.0-8.0时,打开进补、排水阀门,系统开始置换新水至具体指标后转入正常运行阶段。

(3) 注意事项

- 应保证系统中的总铁量小于2mg/L,若超过该值时用清水更换部分漂洗液至铁离子含量小于该值后,方可进行钝化预膜。

- 为防止系统内有部分残留的酸液,水冲洗结束后要先循环排污达到PH要求后,再加入钝化预膜药剂。

(4) 分析控制监测项目的时间及频次

系统二次置换水冲洗

预膜结束后,对系统原有不参与清洗预膜的设备、仪表仪器及阀门装置等进行恢复复位;系统采用大排大补的方式进行新水置换至水质合格后,转入运行进入正常水处理状态。

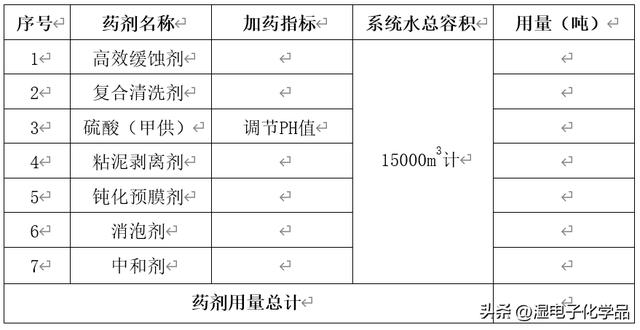

药剂预计用量

人员安排:

依据现场实际情况

工期安排:

依据现场实际情况

清洗预膜效果的评定

在设备清洗结束后,应按照有关规定对设备的清洗质量进行检查,并在此基础上进行效果评定。进行效果评定时,既要根据检查的结果,也要参考清洗预膜安装的试片实验等进行综合评定。

清洗腐蚀率的测定

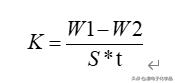

腐蚀率的计算

式中字母符号:

K→试片在清洗液中的腐蚀率,单位(g/m2.h);

W1 →清洗前试片的质量,单位(m2.h);

W2 →清洗后试片的质量,单位(m2.h);

S→试片的总表面积,单位(m2);

t→试片在清洗液中浸泡的时间,单位(h);

钝化预膜效果的评定

由腐蚀试片评价钝化效果

当系统中充满钝化液时,将腐蚀试片悬挂于钝化液和清洗系统中,由试片表面状况和必要的实验评价钝化效果。

硫酸铜法

将硫酸铜溶液(由15克氯化钠及5克硫酸铜溶于100毫升水中配成中和到近中性),将其滴加到试片上,观察在多少时间不出现镀铜现象,一般时间应大于10S。

电化学法

对钝化液中的试样进行线性极化测量,对比进行钝化处理的试样,由所测的RP值,可以相对的比较钝化效果。

质量标准

除垢率达到85%以上;

钝化预膜率达到95%以上;

缓蚀率达到98%以上;

化学清洗中的质量控制

概述

化学清洗工程质量控制就是对清洗原材料,清洗工艺流程的实施,操作,清洗废液处理,检查验收等各个环节进行全程的监控,清洗过程控制确保工程质量符合工艺规定要求,杜绝清洗事故的发生。一般分为原料控制、工艺流程控制、检查验收三部分。其中工艺流程又分为工艺准备过程控制、清洗工艺控制、废液处理过程控制。通过对清洗过程控制的分解,保证做到责任到人,分工明确,可追溯性强的特点。

原材料的控制

1.原材料控制的目的

化学清洗对象一般都处于非正常工作状态,因此必须根据化学清洗技术方案严格控制原材料质量指标和技术参数。清洗所用的清洗剂、缓蚀剂、钝化预膜剂和其他助剂必须是合格的产品。

2.清洗剂质量的控制

清洗剂是影响工程质量的主要因素,因此要考虑清洗剂的应用范围,品质对清洗质量的影响等。具体指标如下:

有效含量>98%,硫酸根<1,含量<0.01%,氯离子含量≤0.005%,达到化工部一等品标准。

3.缓蚀剂质量控制

缓蚀剂应该在清洗温度以及清洗剂的清洗氛围下该缓蚀剂保持稳定性。在所有的介质规定的清洗条件下,该缓蚀剂能保证被清洗的材料无晶间腐蚀倾向,同时还要考虑清洗结束后设备投入使用后对设备的潜在影响等 ,对于该工程要达到以下标准:

有效含量>85%,杂质<0.1%,缓蚀率>98.5%

4.钝化剂材料的控制

钝化预膜剂无统一的规定,但是对金属表面的钝化必须保证达到一定的标准,产品必须符合国家标准。

工艺流程的控制

1.工艺控制的目的

工艺控制是化学清洗过程中最关键的一步,成功的控制工艺过程对清洗质量、安全等有很重要的作用。

2.工艺准备过程控制

清洗前对设备、装置进行隔离处理,将清洗对象从整个生产工艺中隔离出来,对仪器、仪表等拆除,对拆除的零部件进行登记造册由专人保管。

开始前,检查设备情况完好并做相关记录。同时进行水实验,避免清洗过程中的跑、冒、滴、漏等发生

3.清洗工艺过程的控制

清洗工艺过程的控制是靠对化学清洗每个环节的检测项目进行分析,通过化验分析数据来实现过程的控制。清洗过程主要涉及技术方案中每步清洗必须检测的项目,一般化学清洗主要对现场操作工艺条件如浓度、温度、PH值、铁离子、流量、速度、腐蚀等指标进行监控,以达到控制的目的。

(1) 浓度控制

清洗浓度是关系到清洗质量和保证设备安全的基本因素。一般情况下,清洗浓度越高,清洗速度越快,但对设备的腐蚀就越大。同时造成材料浪费。因此清洗浓度应该控制在技术指标允许的范围基础上越小越好。

(2) 温度控制

温度直接影响化学清洗的反应速度。温度每升高一度清洗速度提高一倍。温度一般要求控制在缓蚀剂的最佳使用范围之内。

(3) PH值的控制

在清洗过程中,清洗、漂洗、钝化预膜等PH值对工艺的影响很大。在清洗过程中根据工艺要求和施工规范对PH值进行调整,达到工艺要求。

(4) 腐蚀控制

化学清洗过程中,化学药剂对所清洗设备产生的腐蚀状态,腐蚀速度以及腐蚀相关信息进行检测,进而通过对检测的信息对化学清洗过程的缓蚀剂及其它缓蚀措施进行控制。

清洗废液处理

随着社会的进步,国家对环保控制也越来越严格,对于各种废液的排放均指定了严格的排放标准,因此对化学清洗来说要求也越来越高。

由于我们对该工程施工采用的是环保型清洗技术,所有药剂都符合国家标准要求,因此清洗预膜废液中和后可直接排入厂内污水池进行二次处理,没有额外的废液排放费用产生。

安全注意事项

安全注意事项

化学清洗的安全措施应遵守《煤化工安全规程》及《化学清洗导则》有关规定。

参加清洗人员必须学习清洗安全操作规程,熟悉系统、清洗药品的性能及酸碱烧伤急救方法,清洗人员演练合格方可上岗操作,与清洗无关人员不得进入清洗现场。

清洗现场必备消防设备,消防管保持畅通,清洗现场必须挂“注意安全”“严禁烟火”“有毒危险”“请勿靠近”的标语牌,并用警示绳将现场围好。

化学清洗系统安全检查要求

与化学清洗无关的仪表和管道应隔绝。

临时安装的管道应与清洗系统图相符合,并经技术人员检查确认。

对影响安全的扶梯、孔、洞、脚手架等要做妥善处理。

清洗系统所有管道焊接可靠,所有阀门、法兰及水泵盘根应严密,清洗泵盘根可换成浸油石棉盘根或聚四氟盘根,并设防溅装置。

酸泵、取样点及化验站附近应设有水源,用胶管连接以备漏酸时冲洗,现场还应备有石灰以备漏酸时中和用。

化学清洗时禁止在清洗系统上进行其他工作,尤其不准进行明火作业,在加药场地及炉顶禁止吸烟。直接接触化学药品的人员和检修工应穿防护服、胶鞋、带胶皮围裙、橡胶手套、口罩和防护眼镜或防毒面具以防酸、碱液飞溅烧伤。

清洗过程中应有施工人员值班,随时消除施工过程中的缺陷。

清洗现场应备有0.2% 硼酸5升、2~3% Na2CO3溶液5升、0.5% NaHCO3 5升,清洗过程中应有医护人员值班,并备有防酸碱烧伤急救药品。

设备化学清洗“三措”“一案”

组织措施:

根据实际情况确定。

技术措施:

根据实际情况确定。

安全措施:

根据实际情况确定。

安全施工应急预案:

根据实际情况确定。

好了,内容就跟大家分享到这里,关于循环水系统内部结垢、腐蚀的处理办法,需要使用的药剂,我们都有,欢迎咨询。

--THE NED--

想要了解更多、更新的内容,可以持续关注我:湿电子化学品,也可以给我留言。

我们是问题解决型团队:发现问题、解决问题、降低成本、创造价值。

我本人从事化工生产工作十多年了,有着丰富的经验。

我在现场、现在就学、马上就干、干就干好。

真诚期待 与您携手 共创美好未来

相关参考

工程概况:1、项目概况:XX厂循环水系统保有水量约为210m3,循环水量约为180m3/h。循环水系统已运行较长时间,循环水在运行过程中由于温度的不断变化,很容易引起结垢。再加之循环水系统为敞开式,系统中沉积物较多,换热...

循环水除垢器(在工业循环水系统中设备遭到结垢、腐蚀怎么办?)

循环水系统,无论是生产设备还是冷却和加热设备。在使用过程中,由于水质等问题,往往会产生大量水垢,给设备的正常运作带来一定的麻烦。结垢、腐蚀的危害1.结垢使设备热交换效率大幅下降,能源消耗大幅增加,生产成...

污水管道内壁用什么漆?这是一位客户今天问的问题。我的理解其实是预膜剂。预膜剂实际上是一种大剂量的缓蚀剂。由于缓蚀剂种类繁多,因此还有许多类型的预膜剂。预膜剂的主要成分通常与水稳配法中的缓蚀剂成分相同。...

板式换热器清洗剂(供暖不锈钢板式换热器其循环水系统出现结垢、腐蚀和生物泥怎么办)

板式换热器广泛应用在工业生产中,被称为是工艺生产的生命线,而板式换热器一旦结垢,将会严重影响厂区的正常生产。板式换热器在使用过程中,随着水中盐类浓度和温度的升高,会析出难溶解的结晶,堆积在板式换热器上...

在开式循环冷却系统中,经常容易发生的问题可分为结垢、腐蚀、黏泥三类。因此,冷却水处理的目的,就是防止冷却系统中的重要设备——凝结器、冷却塔中形成污垢、黏泥和产生腐蚀。当凝结器管和冷却系统附着水垢或黏泥...

清洗泵配件(剥离剂、除垢剂、预膜剂、管道清洗剂、翅片清洗剂使用方法)

水系统主要包括冷却水系统和冷冻水系统两部分,长时间工作极易引起水系统结垢、腐蚀、生物粘泥及菌藻滋生等不良后果,大大影响制冷设备的换热制冷效率,因此需要定期对水系统进行化学清洗除垢及日常水质稳定处理。本...

清洗泵配件(剥离剂、除垢剂、预膜剂、管道清洗剂、翅片清洗剂使用方法)

水系统主要包括冷却水系统和冷冻水系统两部分,长时间工作极易引起水系统结垢、腐蚀、生物粘泥及菌藻滋生等不良后果,大大影响制冷设备的换热制冷效率,因此需要定期对水系统进行化学清洗除垢及日常水质稳定处理。本...

怎样正确使用除垢剂(剥离剂、除垢剂、预膜剂、管道清洗剂、翅片清洗剂使用方法)

水系统主要包括冷却水系统和冷冻水系统两部分,长时间工作极易引起水系统结垢、腐蚀、生物粘泥及菌藻滋生等不良后果,大大影响制冷设备的换热制冷效率,因此需要定期对水系统进行化学清洗除垢及日常水质稳定处理。本...

杀菌灭藻剂使用方法(剥离剂、除垢剂、预膜剂、管道清洗剂、翅片清洗剂使用方法)

水系统主要包括冷却水系统和冷冻水系统两部分,长时间工作极易引起水系统结垢、腐蚀、生物粘泥及菌藻滋生等不良后果,大大影响制冷设备的换热制冷效率,因此需要定期对水系统进行化学清洗除垢及日常水质稳定处理。本...

...、灭菌灭藻、缓蚀、防氧化的功能。该产品广泛用于冷却循环水系统、制冷机、热水锅炉、热交换系统等。电子水处理仪全程水处理器全程水处理器是针对各种循环水系统中普片存在的四大问题在;腐蚀、结垢、聂俊、超滤水质...