弹簧制造标准(环形弹簧、摩擦弹簧标准介绍)

Posted

篇首语:家资是何物,积帙列梁梠。本文由小常识网(cha138.com)小编为大家整理,主要介绍了弹簧制造标准(环形弹簧、摩擦弹簧标准介绍)相关的知识,希望对你有一定的参考价值。

弹簧制造标准(环形弹簧、摩擦弹簧标准介绍)

环形弹簧、摩擦弹簧

环形弹簧介绍

一、范围

本文件规定了环形弹簧的定义、分类、设计计算、技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本文件适用于外直径 ϕ18mm ~ ϕ500mm的环形弹簧。

二、规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属洛氏试验 第1部分:试验方法

GB/T 1031表面粗糙度 参数及其数值

GB/T 1182形状和位置公差 通则 定义、符号和图样表示法

GB/T 1184-1996形状和位置公差 未注公差值

GB/T 1222弹簧钢

GB/T 1800.1极限与配合 基础 第1部分:词汇

GB/T 1800.2极限与配合 基础 第2部分:公差、偏差和配合的基本规定

GB/T 1800.3极限与配合 基础 第3部分:标准公差和基本偏差数值表

GB/T 1800.4极限与配合 基础 第4部分:标准公差等级和孔、轴的极限偏差表

GB/T 1804-2000一般公差 未注公差的线性和角度尺寸的公差

GB/T 1805 弹簧术语

GJB 2028磁粉检验

三、术语和定义

GB/T 1805界定的以及下列术语和定义适用于本文件。

3.1内环internal(inside)ring

两端均带有外工作锥面的内圆环

3.2 外环 external(outer)ring

两端均带有内工作锥面的外圆环

3.3端环end ring

处于环形弹簧两端仅一端带有外工作锥面的内圆环。

四、参数名称、符号和单位

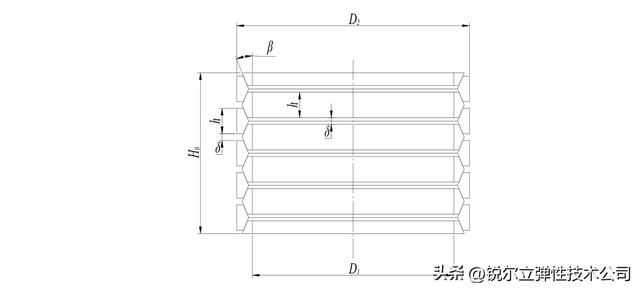

表1的参数名称、符号和单位适用于本文件,为便于使用,给出结构示意图,如图1所示。

表1 参数名称、符号和单位

图1 环形弹簧结构示意图

五、技术要求

5.1尺寸

5.1.1 环形弹簧的内径、外径、自由高度和压并高度应符合产品图样的规定。

5.1.2 环形弹簧的内、外环尺寸公差与配合应符合GB/T 1800.1~GB/T 1800.4的有关规定,未注公差尺寸的极限偏差应符合GB/T 1804-2000中m级的规定。

5.1.3 环形弹簧的内、外环形状和位置公差应符合GB/T 1182、GB/T1184~1996或产品图样的有关规定,未注形状和位置公差应符合GB/T 1184-1996中k级的规定。

5.1.4 环形弹簧的内、外环径向尺寸及公差应符合表2的规定,内、外环的形状如图2所示。

图2 环形弹簧内、外环形状

5.2材料

环形弹簧内、外环选用的材料应符合GB/T 1222及有关技术协议的规定,井应附有质量合格证明书,经承制方复验合格后方可投入使用。 材料表面光滑,无明显拉痕、凹坑等缺陷。当需选用其他材料时,由供需双方商定。

5.3工艺

大量生产的环形弹簧,其内、外环的毛坯采用锻造,再用专用套圈轧机轧制成品形状和尺寸,经检验合格后再进行热处理。

少量生产的环形弹簧,其毛坯采用自由锻造经机械加工得到成品形状和尺寸,然后进行热处理。必要时,在热处理后再磨削接触表面。

环形弹簧的内、外环表面粗糙度应符合GB/T 1031或产品图样的有关规定,内、外环圆锥表面的粗糙度一般为Ra0.4~Ra0.8。

由于圆环厚度较小,制造中应特别注意不要使圆环产生扭曲。

5.4外观质量

环形弹簧内外环弧面、圆柱面、端面应光滑,不应有破损、扭曲、毛刺和断裂等现象。

5.5内部质量

环形弹簧的内、外环不应存在裂纹和气孔等内部缺陷。

5.6设计与结构

5.6.1 环形弹簧的设计应考虑刚度、强度和运动稳定性的要求,应满足被整个缓存系统的运动平稳性并适应其工作环境。

5.6.2 环形弹簧的结构应满足润滑条件下,内、外环不出现粘滞现象的基本要求。

5.6.3 环形弹簧以内环导向杆导向,应按单边最大不超过D1 ×2%留置环形弹簧与导向杆之问的间隙;环形弹簧以外环导向管导向,应按单边最大不超过D2 ×2%留置环形弹簧与导向管之间的间隙。

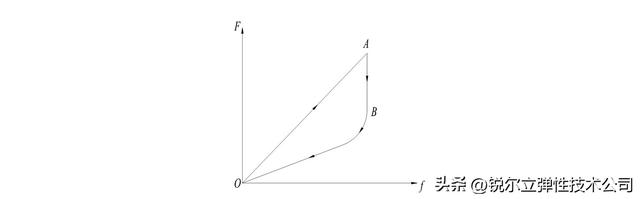

5.6.4 环形弹簧在一个加载和卸载循环周期内的典型设计特性曲线OABO应如图3所示。OA段表示加载时环形弹簧的压缩量与载荷成正比;AB段表示卸载起始阶段压缩量应基本不变且具有明显的滞后特性;BO段表示当载荷减小到一定程度时压缩量开始减小并随卸载过程减小到零,此时环形弹簧开始伸张并应恢复到原始尺寸。

图3 环形弹簧特性曲线

5.6.5 环形弹簧应具有设计良好的减振性能,其变形并恢复后的能量总损失一般应不低于50%。

5.6.6 内、外环硬度

环形弹簧的内、外环经热处理后,其表面硬度值一般应为48HRC-54HRC。

5.6.7 表面处理

环形弹簧的内、外环在机械加工后应按相关标准规定进行防锈处理,如磷化、氧化。

5.6.8 强压处理

环形弹簧应进行强压处理,除有特殊规定外,一般强压处理时间不少于24h。

5.6.9 磨合处理

环形弹簧应按产品图样规定进行磨合处理,当图样未规定磨合处理次数时,一般磨合处理次数应不少于10次。

5.6.10 工作负荷

环形弹簧经强压、磨合处理后,工作负荷(P1或P2)值应符合产品图样或合同的规定。

5.6.11 贴合率

环形弹簧内、外环对应锥形接触面的贴合率应不低于75%。

5.6.12 寿命

环形弹簧寿命应符合产品图样和制造验收技术条件的规定。

六、检验规则

6.1检验条件

除另有规定外,应在下列条件下进行:

a)室内检验:温度5℃ ~ 35 ℃,相对湿度不大于80%;

b)室外检验:当使用仪器检查时应符合仪器所允许的环境要求。

6.2首件检验

6.2.1 环形弹簧首件的认定检验项目应按产品图样、合同及下表4的规定。

6.2.2 首件检验的受检样品应不少于两件。

6.2.3 首件检验的所有受检样品和全部项目均符合本规范规定的要求时,判首件检验合格;若首件检验的任一受检样品或任一检验项目不符合本规范规定的要求时,判首件检验不合格。

6.3质量一致性检验

6.3.1 抽样方案、组批规则

环形弹簧按批交验时,每批应由同一规格、同一牌号的钢材、在同一工艺条件下制成的内、外环组成。交验批的批量按产品图样或合同规定。

A组检验项目采用全数检验方案,B组、C组检验项目按产品图样或合同规定的抽样方案执行。

6.3.2 合格判据

A组检验的所有项目均符合本规范规定的要求时,判A组检验合格;若A组检验的任一检验项目不符合本规范规定的要求时,判A组检验不合格。

被判为A组检验不合格的经返修后可重新交验,剔除不合格品。

若在进行强压处理检验时发生单环零件断裂,其数量不超过单环零件交验批的3%时,允许替换为经过强压处理的内环或外环后,重新进行强压处理检验;若单环零件断裂数量超过上述规定,则该批应时间加倍重新进行强压处理检验。重新进行强压处理检验时,若仍有一件单环断裂,则判该批A组检验不合格。

B组检验的样品中若有一件不符合本规范规定的要求时,应抽取双倍的数量重新进行检验, 若仍有一件不符合本规范规定的要求时,判该批B组检验不合格。

被判为B组检验不合格的批,可进行全数检验,剔除不合格品。

C组检验的样品中若有一件不符合本规范规定的要求时,应抽取双倍的数量重新进行检验,若仍有一件不符合本规范规定的要求时,则判该批C组检验不合格。

6.4检验方法

6.4.1 尺寸

用检定合格的通用、专用量具进行检验,检验内径或外径的量具其最小分度值应不低于0.05mm。

6.4.2 外观质量、表面处理

用目视和手感或参照标准样品的方法检查外观质量和表面处理情况,当有争议时可用5倍放大镜进行检查。

6.4.3 内部质量

报GJB 2028的规定进行检验。

6.4.4 内、外环硬度

按GB/T 230.1的规定进行检验。

6.4.5 强压处理

在压力试验机上对环形弹簧进行强压处理,将其压缩至各圈接触而无显著间隙,或压缩至相应产品的规定高度,或加载相应产品规定的负荷,并保持相应产品规定的作用时间,强压处理后用目视法检查外观质量。

6.4.6 磨合处理

磨合处理在强压处理合格后进行。

在磨合试验机上使环形弹簧处于受压状态,并使其在H1至H2之间往返运行,往返次数按3.9.2的规定。整个过程不应中断,应一次性连续完成。

6.4.7 工作负荷

工作负荷的测定应在磨合处理合格后进行。

在压力试验机上将环形弹簧压缩至H1或H2,测定并记录工作负荷P1或P2。

工作负荷不符合产品图样或合同的规定时,可使用调节垫片进行调整,调节垫片的厚度和数最应符合产品技术要求的规定。

6.4.8 贴合率

用煤烟法进行检测。

6.4.9 寿命

进行环形弹簧的疲劳试验,其行程应符合实际工作行程,往返频率应与工作频率相同,运行次数应不小于实际工作寿命次数的110%~130%。疲劳试验后检验或检查环形弹簧的工作负荷、内部质量和外观质量是否符合相应产品图样和本规范的要求并记录。

七、标志、包装、运输与贮存

7.1标志

7.1.1 在环形弹簧的显著位置,应有字迹清晰的永久性标志。

7.1.2 标志应包括下列内容:

a) 产品型号;

b) 产品商标;

c) 制造厂名或代号;

d) 制造日期(年、月)。

7.1.3 出厂检验合格的产品应有合格证或合格标识。

7.1.4 合格证内容包括:(1)产品名称、型号、规格;(2)产品编号;(3)制造厂名或代号;(4)制造年、月;(5)检验人员。

7.2包装

7.2.1 产品的包装储运标志应符合客户要求。

7.2.2 包装应保证该不受挤压变形。

7.2.3 包装箱表面应有产品名称、数量和防护等标识。

7.2.4 包装箱应注明堆放的方向和允许堆码的层数。

7.2.5 包装箱应附带产品合格证和产品说明书。

7.3 运输与贮存

7.3.1 环形弹簧在运输和贮存过程中,包装箱应直立,不可横放,不应有损坏包装的现象。

7.3.2 环形弹簧在运输和贮存过程中,应避免磕碰,应避免与酸、碱、盐、油、水、灰和其他有机溶剂接触,应尽量远离热源。

相关参考

弹簧钢材料执行标准(弹簧钢是什么材料?为了买一根弹簧,老板差点把我开除了)

说到弹簧钢,它到底是什么材料呢,下面来简单地了解一下。从弹簧钢这个名字也可以知道,它是一种主要用于制造弹簧以及其它具有弹性产品的钢材,属于一种合金钢,主要元素有碳,锰,铬,钒等,其用途也是非常的广泛。...

(1)弹簧是利用材料的弹性和结构te点,通过变形和储存能量工作的机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途多,我国标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,其...

(1)弹簧是利用材料的弹性和结构te点,通过变形和储存能量工作的机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途多,我国标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,其...

(1)弹簧是利用材料的弹性和结构te点,通过变形和储存能量工作的机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途多,我国标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,其...

(1)弹簧是利用材料的弹性和结构te点,通过变形和储存能量工作的机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途多,我国标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,其...

应对弹簧力不足的措施 除了弹簧在使用过程中断裂外,还会有弹性不足。面对弹性不足,弹簧制造商该如何应对? 1.非标准弹簧的设计和制造参数不合理,只注重外径、内径、长度等参数,往往忽略钢丝的截面积和节...

(1)弹簧是利用材料的弹性和结构te点,通过变形和储存能量工作的机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途多,我国标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,其...

弹簧是利用材料的弹性和结构特点,通过变形和储存能量工作的一种机械零(部)件,可用于减震、夹紧、测力等。弹簧在各种元件中用途广泛,国家标准中规定了弹簧标准件的规格。在从事设计工作时,应尽量从标准件中选取,...

弹簧可以分为三大类:一、按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧。二、按形状可分为碟形弹簧、环形弹簧、板弹簧、螺旋弹簧、截锥涡卷弹簧以及扭杆弹簧等。三、按制作过程可以分为冷卷弹簧和...

弹簧可以分为三大类:一、按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧。二、按形状可分为碟形弹簧、环形弹簧、板弹簧、螺旋弹簧、截锥涡卷弹簧以及扭杆弹簧等。三、按制作过程可以分为冷卷弹簧和...